中厚板角轧过程的形状预测模型研究

2022-07-08矫志杰王志强罗钧译许志鹏

矫志杰, 王志强, 罗钧译, 许志鹏

(东北大学 轧制技术及连轧自动化国家重点实验室, 辽宁 沈阳 110819)

我国经济的高速发展,使得军工、桥梁、海洋平台等领域对中厚板的需求量不断增加,中厚板也开始朝着高强度、高性能的方向发展[1].中厚板轧制技术不断创新[2-4],近年来国内通过一批关键共性技术的研究和应用,中厚板生产技术取得了巨大进步[5].同时为了满足中厚板产品市场需求量的增加,国内近几年新建了多条中厚板生产线,基本可以满足大规格产品的需求.但仍然有部分特殊规格产品,由于其单重较大,需要的坯料长度超过设备限制,且需要一定的展宽量,轧机设备能力不能满足要求;对于小展宽比产品,在进行展宽轧制的时候需要多次转钢,生产效率较低.针对上述情况,中厚板常规轧制方式无法满足需求[6].

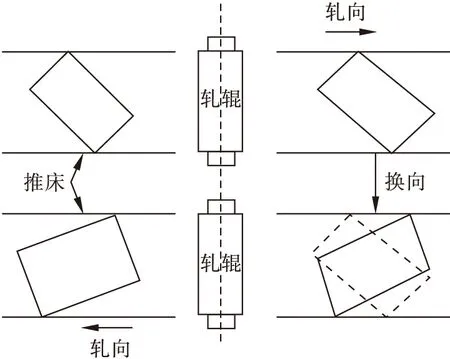

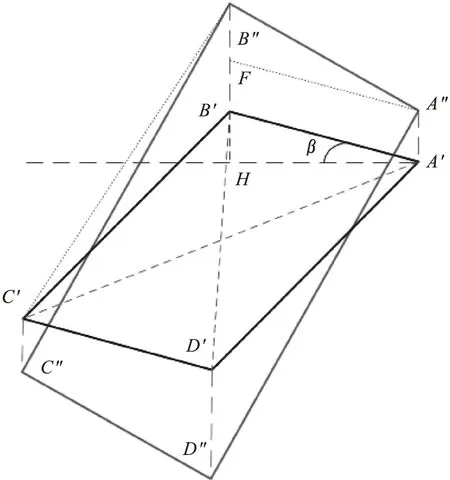

角轧过程(图1),介于纵轧与横轧之间,其特征是将板坯旋转一定角度进行轧制,一般两道次为一组,第一道次将板坯旋转一定角度进入轧机进行轧制,轧后为平行四边形;然后向相反方向旋转一定角度进行第二道次,最终恢复为矩形.生产实践证明,角轧技术的应用不仅满足了不同客户对非常规规格板材的需求、改善组织结构,而且生产效率也大大提升[7-8].

图1 角轧过程示意图Fig.1 Schematic of angular rolling process

在某5 000 mm宽厚板轧机进行实际操作检验.常规转钢90°,单次转钢时间为23 s左右,两次转钢时间为46 s,角轧时转钢角度不超过45°,单次转钢时间为16 s左右,两次转钢时间为32 s,每块轧件可节省时间14 s左右.展宽比在1.2以下的小展宽比产品占产量20%左右,采用角轧可提高年产量超过1万t.

角轧技术的应用应该保证最终板形恢复为矩形,一般采用手动旋转钢板的方式来完成[9];川崎钢铁公司开发了多道次角轧技术以改善厚板的形状[10].角轧技术在铝合金中厚板的生产中应用更为广泛,解决了窄规格原始铸锭或板坯生产超宽幅中厚板的问题,生产出超过极限规格的超宽幅中厚板,并可以有效改善鳄鱼嘴等缺陷[11-13],并将常规轧制中的有限元分析过程应用到角轧过程中[14-15].角轧过程的计算模型可追溯到20世纪50年代,近年来国内为了在实施过程中控制角轧旋转角度,采用两侧推床控制转角的方法[16],以及对角轧后的宽度进行计算的方法[17].

使用角轧技术控制轧件宽度的核心是角轧工艺参数与轧件形状变化之间的关系,对角轧过程中板材的宽度及转角需要进行预测和控制,从而获得平面形状良好、满足目标宽度要求的中厚板产品.本文以体积不变原理为核心,利用三角函数关系建立角轧过程形状预测模型,基于预测模型进行编程计算,并通过实验检验所建立预测模型的精度.

1 角轧形状预测模型建立

利用三角函数和体积不变原理可以对角轧道次轧制前后的平面形状变化进行预测,通过联立三角形直角公式的方法可以得到两道次轧制后依然能恢复成矩形的关系式.由于在进行角轧时金属垂直于轧向的宽展量占比较小,理论推导时先忽略不计.

1.1 角轧第一道次轧后形状预测模型推导

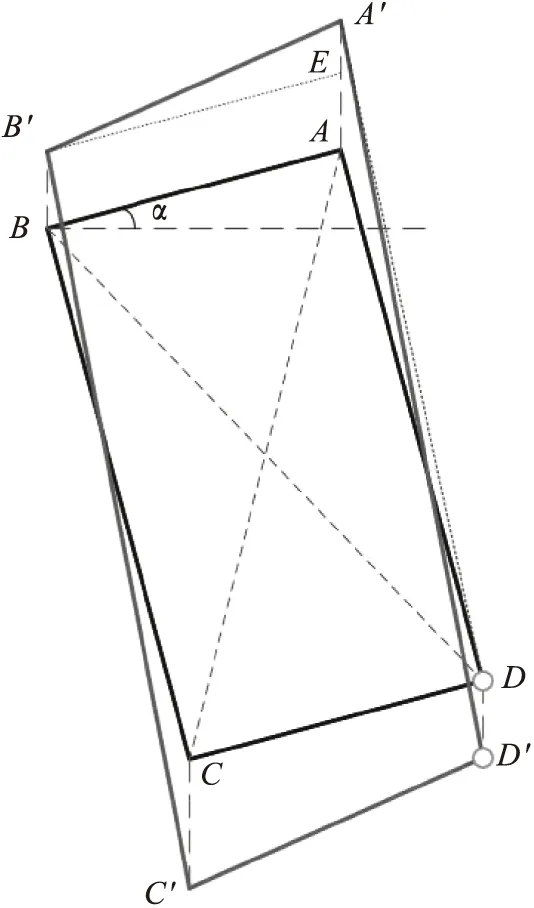

如图2所示,原料平面形状为ABCD表示的矩形,长度l,宽度b,厚度h,第一道次角轧的转角为α;第一道次轧制完成后,轧件平面形状变为A′B′C′D′表示的平行四边形,轧件长边B′C′为l1,宽边A′B′为b1,轧件厚度变为h1.

图2 角轧第一道次形状变化过程Fig.2 Pattern change in the first pass of angular rolling

纵轧和横轧在形式上相当于角轧的特殊情况,为了使推导过程更有意义,因此选取一般角度进行计算.

(1)

再根据体积不变原则,计算出轧前轧后平面面积的差值:

(2)

第一对角线在轧向的投影:

(3)

C′距A′A所在直线的距离:

bcosα-lsinα.

因此,轧后第一对角线:

(4)

从而可以计算出轧后的长度和宽度:

(5)

(6)

(7)

1.2 角轧第二道次轧后形状预测模型推导

如图3所示,第一道次轧制后轧件平面形状为A′B′C′D′,轧件长边A′B′为l1,宽边B′C′为b1,轧件厚度为h1.在图2所示的第一道次后,轧件向相反方向旋转,第二道次角轧的转角为β;第二道次轧制完成后,轧件平面形状变为A″B″C″D″表示的矩形,轧件长边B″C″为l2,宽边A″B″为b2,轧件厚度为h2.

图3 角轧第二道次形状变化过程Fig.3 Pattern change in the second pass of angular rolling

第二道次是在第一道次的基础上进行的,但该道次需要满足轧后形状恢复为矩形,如果β=0或β=∠B′A′D′时,A′B′或A′D′与轧制方向垂直,无法恢复成矩形,因此转角应满足0<β<∠B′A′D′.

第二道次的分析过程与第一道次相同,故选取一种情况进行讨论.

选取当0<β<∠B′A′C′时,做A″F∥A′B′,连接B″C′,A′A″和B′B″,可由相似关系得到

(8)

再根据体积不变原则,计算出轧前轧后平面面积的差值:

(9)

轧后第二对角线在轧向的投影:

l1cos∠C′B′H+b1sinβ+2B′B″ .

D′距B′B″所在直线的距离:

b1cosβ-l1sin∠C′B′H.

从而可以计算出轧后的长度、宽度和对角线:

B″D″2=(b1cosβ-l1sin∠C′B′H)2+

(10)

(11)

(12)

对β=∠B′A′C′,∠B′A′C′<β<∠B′A′D′两种情况进行分析计算,得到的表达式是一致的.

1.3 两道次推导过程联立与矩形化过程分析

针对第二道次,其推导过程基于所有条件已知的顺序计算过程,并假设轧后轧件恢复为矩形,因此需要满足:B″C″2+A″B″2=B″D″2,将式(10)~式(12)代入后,可以得到

(13)

目前已知条件为原始轧件尺寸长度、宽度和厚度,目标轧件的宽度,因此做宽度的比值算法,将式(5),式(11)两道次的宽度结果进行联立,可以得到

(14)

式中,未知量为两道次的转角和两道次轧制前后的轧件厚度.

2 角轧形状预测程序开发

2.1 角轧形状预测计算流程

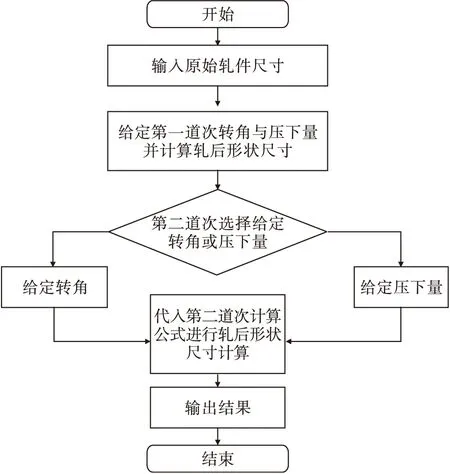

要预测中厚板角轧过程的工艺参数,一组两道次的角轧工艺参数包括两道次的压下量和两道次的转角.首先要在给定第一道次转角和压下量的情况下,计算第一道次轧后的尺寸形状数据,此时板坯的平面形状变为平行四边形;第二步则根据需要,给定第二道次的转角或者压下量,计算出在第二道次轧后平行四边形轧件重新矩形化所对应的压下量或转角,计算流程见图4.

图4 角轧形状预测计算流程图Fig.4 Flow chart of pattern prediction for angular rolling

在现场实际生产过程中,已知条件为轧件初始尺寸和通过角轧达到的目标宽度值.两道次角轧的压下量和转角作为需要确定的角轧工艺条件.可以根据轧制工艺条件,给定第一道次压下量,通过迭代调整两道次的转角和第二道次的压下量来寻求达到目标宽度的最优解.

2.2 宽展计算处理

在前面进行形状变化理论推导时,忽略了宽展的影响,但中厚板轧制为三维变形过程,需要考虑宽展量的影响.角轧过程由于转角的存在,开始咬入为一个点,接触逐渐变为面,且在一定范围内不断变化,尾部抛钢时与轧辊的接触从面又渐变为点.为了简化计算,分别将两道次轧制过程分为首尾两端三角形轧制和平行四边形轧制,中间的轧制过程接近于普通纵轧过程,计算此区域的宽展率,宽展计算采用式(15)的Sedlaczek模型,将两道次的宽展率乘积作为角轧过程的总宽展率,附加到上面的计算结果,得出轧后形状尺寸.

(15)

其中:ΔW为宽展量,mm;D为轧辊直径,mm;Δh为总压下量,mm;W为坯料宽度,mm;H为坯料厚度,mm;α为展宽修正系数.

3 角轧验证实验

3.1 实验过程

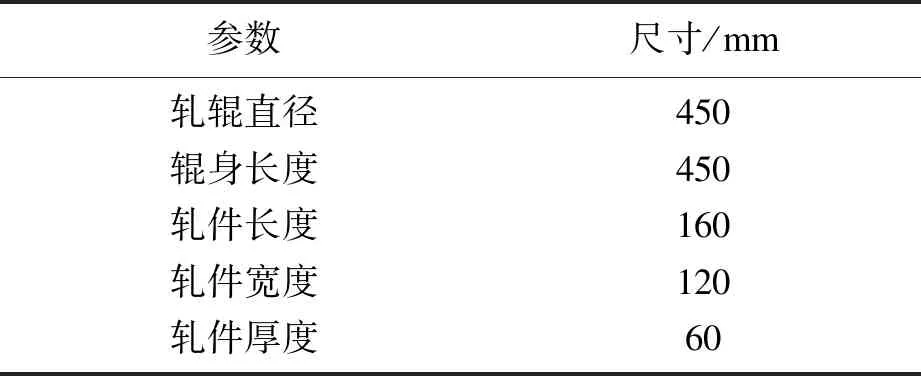

在东北大学轧制技术及连轧自动化国家重点实验室450 mm热轧实验机组上进行角轧实验.实验材料选择纯铅,其室温状态下变形行为与热轧状态钢板接近.在试样表面划分网格,方便后续尺寸测量.轧机设备参数及轧件尺寸数据如表1所示,实验轧制规程如表2所示.

表1 轧机与轧件参数Table 1 Parameters of rolling mill and workpiece

表2 实验轧制规程Table 2 Rolling schedule in experiment

3.2 实验结果与分析

角轧第1道次和第2道次的轧后形状如图5所示.表3所显示的是每一道次轧后的尺寸数据,并与表2中的规程计算数据进行误差计算.从表中的数据可以看出,第1道次预测误差不超过4%,第2道次最大误差为6.22%.

表3 轧件角轧后数据统计Table 3 Data statistics after angular rolling

图5 角轧过程轧后尺寸形状Fig.5 Dimension and pattern after angular rolling(a)—轧后第一道次; (b)—轧后第二道次.

在工业大生产中,坯料的厚宽比远小于该实验料的厚宽比,宽展量较小,尺寸预测模型的精度容易保证.并且工业大生产中角轧咬入自动控制,同样尺寸规格的产品成批次生产,可以通过在线模型的自学习,进一步提高模型的预测精度.

由于实验轧机设备条件限制,实验料尺寸与实际轧件尺寸差别较大,表2实验轧制规程与中厚板轧机实际轧制规程不能完全一致.实验轧制规程设计主要考虑道次压下率与实际轧制规程道次压下率接近.角轧形状变化最直接的影响因素是转角和压下率,本文通过在实验轧机上验证角轧形状预测模型的准确性,为现场实际应用奠定了基础.

4 结 论

1) 基于体积不变原理和三角函数关系推导建立中厚板角轧形状尺寸预测模型.得到角轧两道次轧件的形状尺寸变化计算公式,获得两道次后实现矩形化的转角和压下量关系式,并联立得到角轧过程的转角、压下量、宽展之间的关系模型.

2) 设计了中厚板角轧形状预测计算的程序流程,对角轧过程的宽展计算进行简化处理,进行角轧形状预测程序的开发.

3) 进行角轧过程的实验验证,模型计算尺寸数据与实际轧制尺寸数据的最大误差为6.22%,角轧形状预测模型具有较高精度.