工业机器人作业误差分级补偿技术

2022-07-07焦嘉琛胡俊山

焦嘉琛,田 威,张 霖,李 波,胡俊山

(1.南京航空航天大学 机电学院,江苏 南京 210016;2.北京航天发射技术研究所,北京 100076)

0 引言

作为典型的柔性平台,工业机器人凭借出色的运动灵活性、较强的人机交互能力、较低的制造成本以及较小的空间要求,获得了制造装配领域的广泛青睐[1-3]。然而,工业机器人开式链结构的固有属性严重制约了其在以航空航天为代表的高精度加工领域的推广应用,具体表现在:①机器人本体绝对定位精度低(2 mm~3 mm),运动误差较难控制;②结构刚性弱、加工误差补偿难,500 N的切削力即可引起1 mm的位置偏差[4-6]。为提升机器人装备的作业精度,国内外学者对精度补偿技术开展了大量研究,按照误差获得手段主要分为在线误差测量和离线误差预测。

在线误差测量技术通过采用传感器直接测量误差源来在线修正机器人的作业位姿,具有最高的理论可达精度,该类技术主要包括关节伺服反馈与全闭环反馈补偿两种形式[7-8]。然而,该方法存在开发成本高、调试周期长及任务适应性低的缺陷,难以成为具有普适性的精度补偿手段。离线误差预测的传统方法是辨识运动学参数误差,常见的思路是通过最小二乘法迭代求解运动学参数误差。洪鹏等[9]采用L-M(Levenberg-Marquardt)算法辨识机器人运动学参数误差,并基于空间网格原理建立了变参数运动学误差模型,以提高辨识结果的空间适应性。然而,影响机器人误差的因素除了运动学参数误差外,还有结构自重、作业载荷、齿轮间隙、摩擦和热效应等因素,因此仅修正运动学参数难以进一步提升机器人定位精度。针对机器人作业载荷引起的柔性误差,TYAPIN等[10]和SLAVKOVIC等[11]通过建立机器人切削力模型,并将切削力离线预测与刚度模型结合对机器人切削轨迹误差进行离线补偿,补偿后的铣削轨迹精度达到±0.2 mm,然而力学模型的建模准确性是制约机器柔性误差离线预测的关键。

针对现有机器人作业误差补偿方法的不足,本文提出一种工业机器人作业误差分级补偿策略:通过分析机器人不同姿态下结构重力对机器人空载运动误差的影响,建立耦合重力参数的机器人运动学误差拓展模型,以提升参数误差辨识准确性,进而实现机器人运动误差的前馈补偿;针对载荷引起的作业位置误差提出一种基于空间网格采样的变参数刚度辨识方法,以克服固化的关节刚度姿态适应性差的问题,将机器人刚度模型与作业载荷在线采集结合,最终对载荷引起的柔性误差实现在线精确控制,并通过补偿试验验证所提方法的有效性。

1 耦合自重的运动学参数误差建模与辨识

1.1 机器人运动学参数与误差模型

机器人本体结构的制造装配误差使实际运动学参数与控制器中的名义参数之间存在偏差,最终由连杆传递与放大效应导致机器人实际所达位姿与理论位姿间出现误差。因为机器人空载运动中由几何参数误差引起的末端定位误差占比高达80%以上,所以精确辨识运动学参数(连杆长度ai-1、关节扭角αi-1、连杆偏置di、关节转角θi)是精确控制机器人空载运动的关键。根据机器人连杆参数误差的微小位移假设,定义连杆坐标系{i}相对{i-1}的微分变化量

(1)

式中:Δai-1,Δαi-1,Δdi,Δθi分别表示各连杆参数的微小偏差。以此类推,假设n自由度串联机器人各连杆参数均存在误差,将误差矩阵引入传动链结构,可以得到机器人末端位姿误差ΔPn与运动学参数误差Δq之间的传递关系:

J(q)Δq。

(2)

式中:J(q)为机器人雅克比矩阵;Δθ,Δd,Δa,Δα分别为各参数对应的6×1误差矩阵。

1.2 耦合自重的机器人运动学误差模型

虽然机器人的非几何参数误差对机器人空载运动误差的影响只占10%~20%,但是要进一步提高运动误差的预测准确度,必须对机器人非几何误差源开展研究。其中,由机器人结构自重引起的定位误差占非几何误差的60%~70%,主要表现为连杆弹性变形(Δd和Δa的微小偏移)和关节扭转变形(Δθ的微小偏移)[12]。在机器人刚度建模的关节柔性假设中,机器人的连杆被近似看作为刚体。因此,本文主要针对自重引起的关节转角偏移开展机器人非几何参数误差研究。

因为机器人A1关节的轴线方向平行于重力方向,A4,A5,A6关节受结构重力影响较小,所以本文针对机器人自重误差建模时只考虑A2和A3受结构自重的影响。机器人关节变形可表示为

ΔθGi=Tθi/kθi。

(3)

式中:ΔθGi为自重引起的关节扭转误差;Tθi为关节所受力矩;kθi为关节刚度系数。

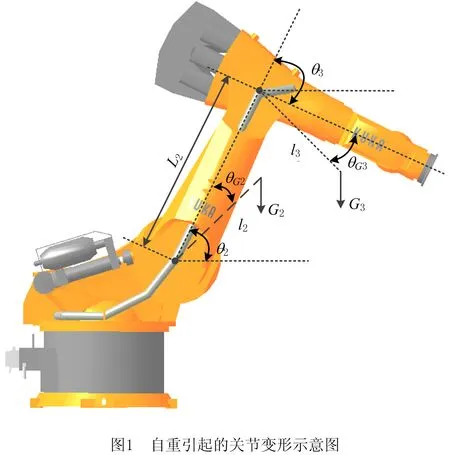

图1所示为机器人连杆2和连杆3在自重作用下的误差模型。其中:G2和G3为连杆2和连杆3的自重;L2为连杆2的杆长;l2和l3分别为连杆2和连杆3的重心到A2和A3轴线的距离;θG2和θG3为连杆2和连杆3的重心相对于A2和A3的转角。由此可得机器人A2和A3关节轴向所受的力矩为:

Tθ2=G3l3cos(θ3+θ2+θG3)+G3L2cos(-θ2)+

G2l2cos(θ2-θG2);

(4)

Tθ3=G3l3cos(θ3+θ2+θG3)。

(5)

将式(4)和式(5)分别代入式(3),得到A2和A3关节的变形为:

ΔθG2=Tθ2/kθ2=(G3l3cos(θ3+θ2+θG3)+

G3L2cos(-θ2)+G2l2cos(θ2-θG2))/kθ2;

(6)

ΔθG3=Tθ3/kθ3=G3l3cos(θ3+θ2+θG3)/kθ3。

(7)

假设Gi,li,θGi不随机器人姿态的变化而变化,定义其为常量,则有:

k22=G2l2sinθG2/kθ2;k23=G2l2sinθG2/kθ2;

k24=G3l3cosθG3/kθ3;k25=-G3l3sinθG3/kθ2;

k32=G3l3cosθG3/kθ3;k33=-G3l3sinθG3/kθ3。

(8)

在此基础上将式(6)与式(7)化简为:

ΔθG2=k22cosθ2+k23sinθ2+k24cos(θ2+θ3)+

k25sin(θ2+θ3);

(9)

ΔθG3=k32cos(θ2+θ3)+k33sin(θ2+θ3)。

(10)

定义Δθo2和Δθo3为A2和A3关节转角的零位偏差值,k21和k31为对应的零位偏差常量,则A2和A3关节的转角误差Δθ2和Δθ3分别为:

Δθ2=Δθo2+ΔθG2=k21+k22cosθ2+k23sinθ2+

k24cos(θ2+θ3)+k25sin(θ2+θ3);

(11)

Δθ3=Δθo3+ΔθG3=k31+k32cos(θ2+θ3)+

k33sin(θ2+θ3)。

(12)

将式(11)和式(12)引入式(2),定义:

(13)

则θ2和θ3的偏微分可替换为

(14)

(15)

从而将式(2)扩展为

=J(q)dq,

(16)

kG=[k21,k22,k23,k24,k25,k31,k32,k33]T。

(17)

式(16)即重力扩展的机器人运动学误差模型,kG为结构自重引起的关节转角误差与各关节位置对应的系数所构成的矩阵。

1.3 参数误差辨识与补偿

定义机器人参数标定试验中第i个采样位置的位姿误差为Δpi,

(18)

式中Ji为与目标采样位姿对应的雅克比矩阵,假设在标定试验中需测量m个采样点,则有

(19)

由此,机器人运动学参数标定被化为线性方程组求解问题,通常选择最小二乘法拟合求解,本文选择L-M算法进行迭代计算。其中,算法的第k次迭代可以表述如下:

(1)根据机器人各连杆的运动学参数qk构建J(qk)。

(2)计算各连杆的运动学参数误差矩阵Δqk,

Δqk=-[J(qk)TJ(qk)+μkI]-1J(qk)TΔp(qk)。

(20)

式中:Δp(qk)为当前参数误差对应的机器人末端位姿误差;μk为阻尼系数。

(3)用qk+1=qk+Δqk更新机器人运动学参数。

(4)更新第k+1次迭代时的阻尼系数μk+1:

μ0=0.001;

μk+1=

2.5<δ<10。

(21)

式中δ为迭代参数。

(5)重复(1)~(4),若|‖Δp(qk+1)‖-‖Δp(qk)‖|≤ε(一般取ε=0.000 1),相邻两次迭代的末端位姿误差范数的差值趋近于零,则认为收敛,或者迭代满100次时结束循环。

根据以上步骤可以得到机器人各运动学参数误差。因为关节空间的运动学误差补偿需要多衍生出一个机器人逆运动学求解过程,计算过程复杂且容易引入计算误差,所以直接在笛卡尔空间修正运动学参数误差。针对数控程序给出的位置指令,通过运动学逆解求解机器人名义初始关节转角θt并构建机器人雅克比矩阵,在此基础上利用修正的运动学参数得到笛卡尔空间的机器人位置误差ΔP,通过P-ΔP修正位置指令离线修正机器人运动误差。

2 基于变刚度模型的柔性误差预测与补偿

2.1 基于空间网格的变参数刚度辨识

作业载荷引起的工业机器人结构弹性变形主要表现为关节扭转变形和连杆弹性变形。其中,关节刚度不足引起的机器人末端受载变形占总变形的70%以上。因此,机器人刚度建模是对载荷引起的柔性误差进行预测和补偿的关键。然而,构型不同会导致机器人结构重心和连杆变形不同,从而影响关节刚度的辨识结果;而且,由于关节内部传动和连接结构比较复杂,使各关节的实际刚度与转角位置直接关联。综上,所选择的采样点数量和分布与机器人构型直接相关,进而影响辨识结果的准确性,而全作业空间的采样拟合结果显然不能准确表征机器人末端在不同作业空间的刚度分布特征[13-14]。因此,参考曾远帆等[15]提出的机器人定位误差空间相似性原理,提出一种全作业空间下高姿态适应性的刚度辨识方法。

现有机器人刚度表征方法均通过传统机器人静态刚度模型描述,即

K=J(θ)-TKθJ(θ)-1。

(22)

式中:K和Kθ分别为机器人笛卡尔空间和关节空间的刚度矩阵;J(θ)为当前姿态下的雅克比矩阵。定义Kθ1为给定关节转角对应的刚度值,Kθ2为与之相近的关节转角处的刚度值,则有

E=‖Kθ1-Kθ2‖<ξ,Δθ→0。

(23)

式中E为Kθ1和Kθ2的差值的二范数,随着Δθ趋近于0,总存在一个接近于0的正数ξ满足E<ξ。在确定姿态条件下将式(23)从机器人关节空间转换到笛卡尔空间,则有

E=‖Kθ1-Kθ2‖<ξ,

(Δx,Δy,Δz)→0。

(24)

即在忽略末端姿态变化的情况下,当机器人末端位置变化量趋近于0时,机器人的关节刚度值均近似相等[16]。六关节工业机器人的前3个关节主要影响机器人末端的定位精度,后3个关节主要影响机器人的末端姿态,相同位置下机器人不同可达姿态的前3个关节基本保持不变。本文重点研究机器人位置误差的预测与控制,并认为对于任一目标位置,可以忽略不同可达姿态对定位误差的影响。基于以上推导,本文提出机器人作业空间网格化的思路,在单个网格空间内,机器人对应的关节转角相近,关节刚度均高度近似。因此在牺牲一定精度的前提下,可以在小范围空间内忽略因机器人关节传动结构和本体重心等因素造成的参数误差,即将机器人关节刚度在该空间内近似看作为定值。同时,由于采用规则的形状可以大幅提高算法效率,本文以立方体网格为单位划分机器人的有效作业空间,如图2所示。

结合空间网格化采样点规划方法和参数辨识方法,将各网格空间的关节刚度分别看作定值,提出一种基于空间相似性的变参数刚度辨识与精确建模方法。其中,不同网格空间内的关节刚度可对应表示为

Kθ(j)=diag(kθ1(j),…,kθ6(j))。

(25)

式中j为对应网格空间的序列号。将式(22)和式(25)结合,得到

K(j)=J(j)-TKθ(j)J(j)-1。

(26)

将式(26)定义为机器人变参数刚度模型,变参数刚度辨识与建模流程如图3所示。

本文提出的机器人变参数刚度辨识方法适用于不同型号机器人的精确建模,并对任一作业空间不同作业姿态具有较好的适应性。

2.2 柔性误差预测与补偿

在机器人刚度建模基础上,类比胡克定律F=KD,可以得到笛卡尔空间中末端负载F引起的机器人末端位姿变形

(27)

其中作业载荷F由六维力传感器在力传感器坐标系下直接读取,雅克比矩阵由微分变换法构建,并认为对应变量只有机器人的关节转角θ1~θ6。

本文通过离线编程软件得到机器人作业任务的理论目标位置,采用运动学逆解算法获得机器人理论关节转角,进而利用修正的机器人正运动学模型得到修正的末端位姿的控制指令,在此基础上判断对应区间的关节刚度,最终得到机器人当前时刻对应加工位置的定位误差。该方法可以在误差预测之前确定关节刚度和雅克比矩阵。根据式(27)可知,此时只有机器人承受的载荷F为一个未知量,而读取的载荷是一个随时间变化的量,机器人末端位置偏差的预测值基于该位置的理论坐标来求解,因此载荷读取时间与位置坐标间匹配是实现误差预测的关键。对于离散点位作业任务,机器人到达任一离散目标位置后处于非驱动状态,可在机器人驱动指令后插入误差修正指令来补偿当前位置下载荷引起的柔性误差。对于连续运动轨迹作业任务,采用离散点位任务的补偿模式存在补偿滞后问题,影响机器人运动的连贯性。因此,本文将目标轨迹近似看作为插补点位之间直线运动的集合,提出分段补偿和错位修正结合的补偿策略,补偿流程如图4所示。其中,Di,Ci,Fi分别表示第i个目标位姿下对应的载荷引起的机器人末端变形、柔性矩阵及采集到的末端载荷。

本文利用西门子840DSL数控系统的同步动作对载荷引起的柔性误差进行在线补偿,如图5所示,驱动机器人在运动过程中执行加工运动主程序,同时根据插补节拍并行执行载荷误差的补偿动作。由于西门子数控系统通过控制各关节电机来驱动机器人运动,误差补偿也是在关节空间下通过修正轴向转角偏差来实现,因此需要将机器人载荷引起的末端位置误差投影到各关节轴向的扭转变形量。由雅可比矩阵的定义可得机器人末端变形D与关节变形Δθ之间的映射关系

D=J(θ)Δθ。

(28)

本文针对机器人作业过程的位置误差开展研究,因此取雅各比矩阵的前3行,将式(28)修正为

Dt=Jt(θ)Δθ。

(29)

式中:Dt为末端变形矩阵D前3行元素构造的矩阵;Jt(θ)为机器人雅克比矩阵前3行构成的3×6矩阵。于是机器人各关节的转角误差Δθ=[Δθ1Δθ2… Δθ6]T可以通过雅克比矩阵的右广义逆矩阵计算获得,即

Δθ=Jt(θ)+ΔVt=Jt(θ)T(Jt(θ)Jt(θ)T)-1ΔVt。

(30)

计算获得的关节转角误差即为各轴对应的修正值。

3 机器人作业误差分级补偿策略

在机器人作业系统加工过程中,机器人本体几何参数误差主要影响机器人空载运动精度,而载荷引起的柔性误差是影响机器人切削定位精度、切削表面质量和加工稳定性的主要因素。为进行机器人加工状态下的综合误差补偿,通过分析机器人运动学参数误差与柔性误差的表现形式和作用规律,将离线和在线误差预测方法有机结合,本文提出机器人作业误差分级补偿策略:

(1)第一层级 针对机器人空载运动误差建立运动学参数误差模型,通过采样点误差采集试验辨识真实运动学参数误差,离线修正机器人理论位姿并驱动修正后的数控程序执行加工任务,保证机器人空载状态下的运动精度。

(2)第二层级 在加工过程中,通过在线采集加工载荷,采用机器人刚度模型预测柔性误差,进而在线修正作业载荷引起的定位误差。

两个层级分别针对两类误差源,通过层层递进式的补偿策略,对工况下机器人作业系统加工定位/轨迹进行精确控制,如图6所示。

4 试验验证与分析

4.1 试验平台

本试验以KUKA-KR500-3六自由度工业机器人为试验验证对象,采用西门子840Dsl数控系统直接驱动控制机器人执行作业任务;安装在机器人法兰盘的ATI IP60 Omega160六维力传感器用于测量试验中末端所受的外部载荷;以API Radian激光跟踪仪为测量设备,通过安装在末端执行器上的靶球位置信息测量机器人定位误差。试验平台如图7所示。

4.2 运动学参数误差与关节刚度辨识试验

为简化参数辨识工作量,将机器人运动学参数误差辨识试验与关节刚度辨识试验采用相同的理论采样位姿,考虑到机器人作业任务的常用运动范围,选取1 200 mm×600 mm×600 mm的作业区间作为变刚度辨识试验的标定空间。分别选择600 mm和300 mm为立方体网格空间的边长,将整个标定空间分别划分为2个网格和16个网格。

在机器人运动学误差辨识试验中,分别将每个300 mm网格的8个顶点及中心点的坐标设定为采样位置,在初始姿态基础上,为满足变刚度辨识方法采样位姿的要求,将机器人末端沿工具坐标系的y轴分别旋转±10°得到另外两组机器人采样姿态,以上27个采样姿态基本涵盖机器人作业姿态范围,辨识结果可以更好地满足常用作业姿态下的建模精度要求。

在运动学参数辨识试验中,机器人处于空载状态,通过离线编程软件生成的数控指令驱动机器人运动到各个目标位姿,并采用激光跟踪仪测量机器人空载状态下的真实位姿信息。采用耦合自重的运动学误差模型求解机器人的运动学参数误差和重力参数,辨识结果如表1和表2所示。为比较不同方法所对应误差模型的修正效果,采用传统运动学误差模型求解参数误差,辨识结果如表3所示。耦合自重的运动学参数误差模型的表征准确性通过一级补偿试验的结果来验证。

表1 利用耦合自重的运动学误差模型辨识所得的机器人运动学参数误差

表2 利用耦合自重的运动学误差模型辨识所得的机器人重力参数

表3 利用传统运动学误差模型辨识所得的机器人运动学参数误差

在机器人变参数刚度辨识试验中,首先用辨识得到的运动学参数误差修正机器人的雅可比矩阵,然后通过不同网格划分规则分别辨识对应的关节刚度。

(1)全作业空间的参数辨识

为方便后期验证机器人变参数刚度辨识和建模方法的实际效果,首先以全作业空间为采样空间,选取长方体标定空间的8个顶点和中点处规划的采样位姿,利用负载前后的末端位姿信息和力传感器的采集数据,辨识得到机器人在全作业空间下的关节刚度(单位:N·mm/rad)

Kθ=diag(1.58×1010,6.12×109,5.28×109,

4.66×108,2.19×108,4.49×108)。

(31)

(2)基于600 mm×600 mm×600 mm网格的刚度辨识

当选择600 mm作为立方体网格空间的边长时,整个标定空间被分割为两个对称的立方体网格空间Grid 1和Grid 2,如图8所示。分别辨识对应的关节刚度KθG1和KθG2(单位:N·mm/rad),辨识结果如下:

KθG1=diag(1.48×1010,5.58×109,6.80×109,

3.38×108,1.20×108,2.17×108);

(32)

KθG2=diag(1.49×1010,6.81×109,4.81×109,

2.29×108,3.99×108,1.61×108)。

(33)

(3)基于300 mm×300 mm×300 mm网格的刚度辨识

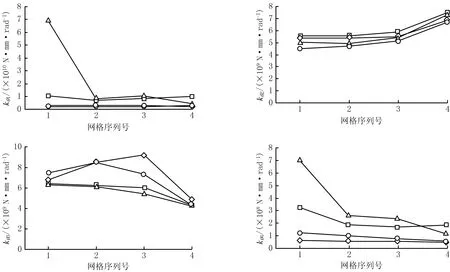

当选择300 mm作为立方体网格空间的边长时,整个标定空间被划分为16个立方体网格,如图8所示。为方便网格空间排序,将标定空间划分为4个长方体区间Cuboid 1~Cuboid 4,长方体的长边与机器人基坐标系的y轴平行,任一长方体空间内又按照各立方体网格沿y轴负方向的分布给定序号,例如将Cuboid 1沿y轴负方向分为Grid 1.1~Grid 1.4四个网格空间。为了更好地观察关节刚度的变化趋势,在图9中比较不同网格空间中各关节的刚度值。

综上所述,将机器人标定空间划分为更小的立方体网格空间,可以更清楚地表现关节刚度的变化细节,说明采用较大空间网格辨识得到的关节刚度值的准确度较低,进而降低机器人刚度建模的精度。另外,关节轴向平行于机器人基坐标系y轴方向的A2,A3,A5关节,在不同标定空间范围内,同一关节的刚度变化趋势保持一致;关节轴向垂直于基坐标系y轴方向的A1,A4,A6关节,在相同标定空间范围内,不同关节的刚度变化趋势表现出高度的相似性,由此认为机器人关节的轴向与关节刚度分布特性相关。这一发现能够为机器人结构设计及机器人刚度优化提供借鉴。变参数刚度模型的刚度建模准确性通过误差补偿试验的二级补偿的结果来验证。

4.3 误差补偿试验

利用4.1节的机器人试验平台开展负载状态下的定位误差分级补偿策略验证试验。试验选取长1 000 mm、平行于机器人基坐标系y轴的直线轨迹进行验证,如图10所示。为简化试验,选取较大的插补距离(10 mm),得到99个插补位置,连始末位置共101个目标位置。

试验的第一阶段,用4.2节辨识得到的参数误差修正机器人数控指令,分别驱动机器人运动到目标位置,然后用激光跟踪仪测量误差修正前后的轨迹精度,以验证机器人在空载条件下轨迹误差的补偿效果;第二阶段,在机器人末端挂载50 kg负重块,用修正的数控指令驱动机器人运动,根据各轨迹插补点所在的300 mm网格空间获得对应的关节刚度值,并通过六维力传感器的感知信息在线预测载荷引起的运动轨迹误差,比较激活同步动作前后的轨迹精度来验证分级补偿策略的有效性。

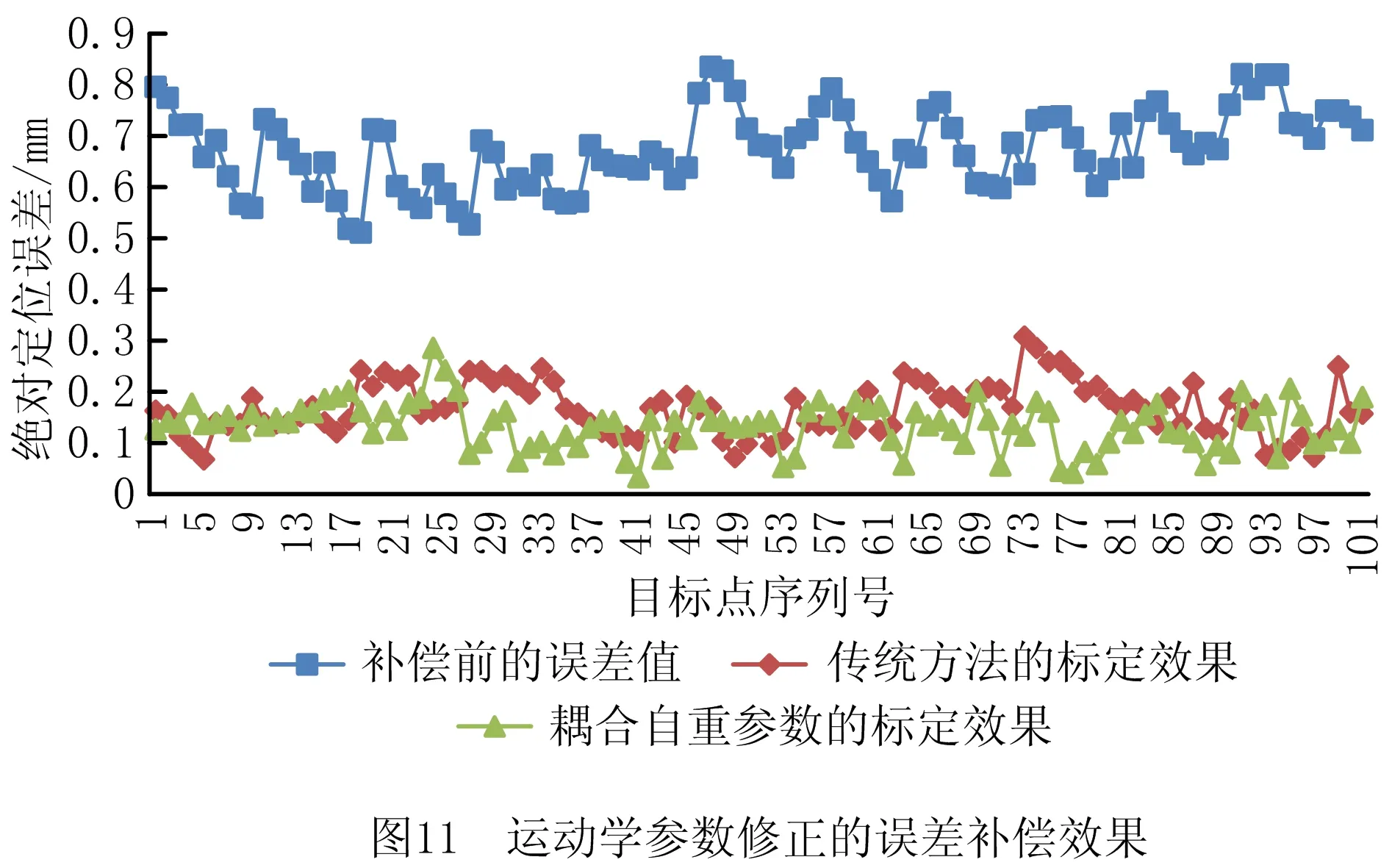

(1)空载状态下的轨迹误差离线修正

一级补偿任务中分别采用运动学参数修正前后的数控指令驱动机器人运动,为比较耦合自重的机器人运动学参数标定模型与传统运动学参数标定模型的补偿效果,分别用两种方法的辨识结果修正数控指令,指令修正前后的补偿效果如图11所示。运动学参数修正前,机器人在运动轨迹各插补位置的绝对定位误差的平均值为0.676 mm,最大值为0.835 mm;经过传统运动学参数标定和耦合自重的运动学参数标定后,机器人的绝对定位精度分别为0.167 mm,0.133 mm,最大值分别为0. 308 mm,0.286 mm。相对于传统运动学参数误差模型,耦合重力参数的运动学误差模型可以将机器人直线轨迹的位置精度提升80.33%。因此,本文提出的重力扩展的运动学参数误差模型能够有效提升机器人空载运动精度,为在线补偿载荷引起的误差打下基础。

(2)不同尺寸网格下的柔性误差补偿效果

为验证机器人变参数刚度模型的表征准确度与网格尺寸的关系,在机器人末端执行器挂载一个50 kg负载,分别在同步动作的补偿子程序关闭和开启状态下测量机器人末端定位误差,得到载荷引起的定位误差的补偿效果,不同网格划分下的补偿效果如图12和表4所示。根据试验结果确定,网格划分尺寸越小,补偿效果越好,即刚度表征的准确性越高。同时证明,关节刚度值在不同区间内是变化的,固化的关节刚度建立的刚度模型无法适应不同作业区间刚度表征精度的需求。变参数刚度辨识和建模方法对机器人作业误差控制技术和加工性能优化技术研究提供了可靠的新思路。

表4 不同网格划分下的柔性误差补偿效果对比 mm

(3)负载状态下的轨迹误差分级补偿

将50 kg负载固连在机器人末端模拟加工过程中的作业载荷,在第一阶段离线修正运动学参数误差的基础上,通过六维力传感器采集到的当前位姿下的机器人末端载荷(除z轴方向近似为500 N,其他方向的力和扭矩近似为0),完成分级误差补偿的第二级任务,即在线修正末端载荷引起的柔性误差。通过比较机器人负载状态下补偿前后的轨迹误差验证所提分级补偿策略的有效性,试验结果对比如图13所示。补偿前后直线轨迹上各插补位置绝对定位误差的平均值分别为0.959 mm,0.217 mm,最大值分别为1.133 mm,0.398 mm,机器人在负载状态下的轨迹精度提升了77.37%,验证了本文所提机器人误差分级补偿策略的可行性。

5 结束语

本文通过分析机器人作业系统的误差来源,将运动学参数离线标定与柔性误差在线预测方法有机结合,提出机器人作业误差分级补偿策略。重点研究了机器人不同姿态下的结构重力对关节弹性变形的影响,将作业载荷引起的关节转角误差参数化,提出一种耦合机器人重力参数的运动学参数误差模型,进一步完善了运动学参数误差模型,提高了标定准确性。针对机器人关节刚度固化造成的刚度表征精度较低的问题,提出一种机器人变参数刚度辨识方法,分析了关节刚度的空间相似性,并采用静刚度辨识方法计算不同网格区间对应的关节刚度,实现了对机器人全标定空间的变参数刚度辨识与精确建模,相对传统建模方法提高了载荷误差预测的准确性。试验结果表明,本文误差模型和补偿策略将负载状态下的机器人定位误差从0.959 mm降低到0.217 mm,对机器人作业装备在高精度作业任务的推广应用具有显著的工程价值。

机器人运动状态下的关节动态特性非常复杂,机器人关节刚度除与关节转角相关外,也会受到关节角速度、角加速度等运动变量的影响,后期将进一步研究以上因素对机器人刚度辨识和建模的影响。