采煤机自动化控制系统的设计及实验验证

2022-07-07申玉川

申玉川

(山西阳泉煤业集团七元煤业有限责任公司机电运输部, 山西 寿阳 045400)

引言

采煤机为综采工作面的主要生产设备,其承担着煤层的截割和落煤任务。目前,我国综采机械设备和采煤技术不断发展进步,为实现综采工作面的智能化生产奠定了扎实的基础。基于综采工作面的智能化生产可有效代替传统人工生产,在提升采煤效率的同时,还极大地提升了生产的安全性。其中,实现采煤机的智能化生产,旨在确保采煤机能够根据煤层变化以及其他不稳定性因素进行自动化、自主控制[1]。本文重点对采煤机的自动化、智能化控制系统进行设计,并对其效果进行验证。

1 采煤机自动化控制系统的总体设计

目前,工作面的采煤机以电牵引采煤机为主,而且主要为双滚筒采煤机,其结构组成主要包括有左右截割滚筒、左右摇臂、牵引电机、截割电机、电气控制箱以及破碎机等。采煤机自动化控制系统的主要功能为整机根据煤层地质条件对截割电机、牵引电机进行控制,从而达到对截割深度、截割高度、牵引速度和牵引方向等基本功能的控制。此外,基于采煤机自动化控制系统还能够实现对现场所采集到的数据与上位机的实时通信、显示和存储等功能[2]。具体可将采煤机自动化控制功能总结如下:

1)采煤机自动化控制系统能够对所采集到的数据进行高速处理,并且为方便今后丰富扩展功能,该控制系统具有丰富的接口;

2)实现对采煤机的基础控制功能,即对采煤机截割部、牵引部以及采煤机实时工作状态的监测、传送、显示和存储等功能;

3)采煤机的自动化控制功能,基于对现场传感器所采集数据分析的基础上,同时结合所采用的采煤工艺实现对采煤机摇臂的自动调高,对采煤机牵引速度的自动控制等,同时,基于地面调度室实现对采煤密集的远程控制。

为保证上述功能的实现,所设计的采煤机自动化控制系统的功能结构框图如图1 所示。

图1 采煤机自动化控制系统硬件框图

如图1 所示,本文所设计的采煤机自动化控制系统由双DSP 处理组成。其中,TMS320F2812 控制器主要是对结合采煤机位置、姿态及其相关电机运行等参数进行分析的同时上传至顺槽远程监控平台对运行参数进行实时显示、存储;TMS320F2812 控制器与TMS320F28335 控制器之间实现数据交换,得出对应的采煤机控制指令。TMS320F2812 控制器主要完成数据采集、数据传输(包括对监控平台和TMS320F28335控制器)、根据TMS320F28335 控制器得出的控制指令对采煤机进行控制;TMS320F28335 控制器的主要功能为结合所设计的采煤工艺流程和采煤机的实时运行状态对采煤机得出控制指令并将指令发送至TMS320F2812 控制器[3]。

2 采煤机自动化控制系统的具体设计

采煤机自动化控制系统包括硬件和软件两方面。对于硬件而言,一般自动化控制系统均包括有数据采集模块、数据通信模块以及数字量接口、模拟量接口模块等,上述模块与一般控制系统的模块相近,本小节对硬件模块的设计不做过多叙述。同时,很多学者均对采煤机自动调高和牵引部的自动调速进行研究;换句话说,采煤机在自动调高和自动调速方面功能的实现已经很成熟。因此,本节重点对采煤机自动化控制技术与采煤机工艺相结合的实现。

本文所研究采煤工艺为当前生产中应用较为普遍的综合机械化走向长壁全部垮落法赌对应的采煤方法。在实际生产中,该采煤工艺的一个循环主要包括有采煤机斜切进刀工艺、采煤机割三角煤工艺、采煤机正常割煤工艺以及采煤机回到机头斜切进刀工艺四个阶段[4]。

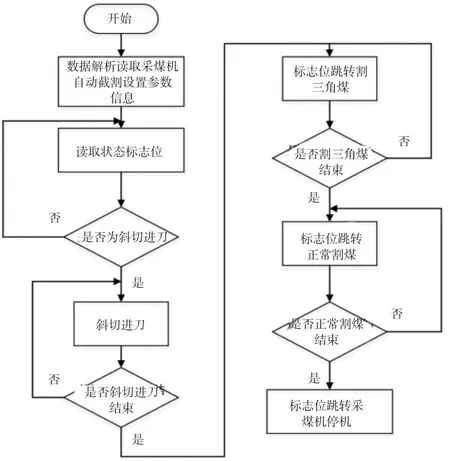

所谓采煤机自动化控制系统与采煤工艺相结合具体指的是,控制系统对当前煤层条件和采煤机工作状态进行判断,对其是否能够进入下一阶段进行判断,直至完成整个工作面的生产,其对应的自动控制流程如图2 所示。

图2 采煤机自动控制与采煤工艺的融合

如图2 所示,通过对传感器采集的数据进行解析并结合所读取的状态标志位确定是否具备条件开始斜切进刀截割工艺;当斜切进刀截割工艺结束后,开始三角煤截割工艺。当三角煤截割完成后,标志着采煤机进入自动截割状态。

其中,在斜切进刀截割环节中,其功能实现的关键环节之一为根据采煤机的实时斜切参数和现场条件对采煤机摇臂高度进行计算并将其控制到指定高度;当采煤机摇臂达到指定高度后,根据煤层条件计算牵引速度,避免由于牵引速度不合理导致电机烧毁和截割不到位等问题。

3 采煤机自动化控制功能的验证

本小节重点通过搭建实验平台对采煤机自动控制系统的自动控制功能进行测试,所搭建的实验平台如图3 所示。

图3 采煤机自动控制功能实验平台

实验平台下截割电流与牵引电机变频器之间的关系如图4 所示。

图4 截割电机电流值与牵引电机变频器频率之间的关系曲线

由图4 可知,当截割电机电流值超出其上限值时,对应牵引电机变频器频率减小,即采煤机的速度降低;当截割电机电流值超出其下限值时,对应牵引电机变频器频率增大,即采煤机的速度增加;当截割电机电流值在合理范围之内时,对应牵引电机变频器频率不变,即采煤机以当前速度运行。

自动调高控制功能的验证结果如图5 所示。

如图5 所示,基于本文所设计的自动控制系统,采煤机摇臂能够根据煤层高度进行实时调整,从而能够保证煤炭的采出率,避免煤炭资源浪费;而且,摇臂轨迹均略低于煤层高度,从而有效保护滚筒与岩层直接接触。

图5 采煤机自动调高控制功能验证结果

4 结论

采煤机作为综采工作面的主要生产设备,在煤矿生产中扮演着重要的角色。但是,当前采煤机还未从真正意义上实现智能化、自动化生产[5]。因此,本文设计了一款可应用于综采工作面的采煤机自动化控制系统,具体总结如下:

1)本采煤机自动控制系统基于双DSP 控制器实现,TMS320F2812 控制器主要完成数据采集、数据传输(包括对监控平台和TMS320F28335 控制器)、根据TMS320F28335 控制器得出的控制指令对采煤机进行控制;TMS320F28335 控制器的主要功能为结合所设计的采煤工艺流程和采煤机的实时运行状态对采煤机得出控制指令并发生至TMS320F2812 控制器。

2)通过验证,所设计的自动控制系统能够根据截割电机的实时电流对采煤机牵引速度进行控制,从而实现牵引速度与截割阻力之间的高度匹配。

3)通过验证,所设计的自动控制系统能够根据煤层高度对摇臂进行实时调整,在产生最大产煤量的同时实现对滚筒的保护。