远程旋转给料装置研制

2022-07-07李祥

李 祥

张家港港务集团有限公司港盛分公司

1 引言

某码头因原有装卸工艺比较落后,计划在码头及陆域堆场之间增设固定带式输送机及斗轮堆取料作业线,以实现散货卸船和场地出库流程化改造。根据改造方案,码头新增8台固定式高架漏斗,高架漏斗、流程固定皮带机设置在码头轨道内侧,每台高架漏斗均可向码头上2路平行皮带机独立供料,为此设计双工位供料方案,并实现供料流量远程集中控制。

2 双工位供料方案

从市场调研可知,单台高架漏斗向2条固定皮带机供料主要有移动式开闭漏斗、分叉组合漏斗、旋转漏斗、旋转给料4种可行性方案。

其中,移动式开闭漏斗和分叉组合漏斗需要码头有足够的净空和宽度;旋转漏斗采用回转支承或滚道支撑斗体旋转,结构复杂、整体造价高;旋转给料通过旋转平台上安装的给料装置实现出料方向旋转。旋转给料结构简单、可靠性高,选定为本方案的供料方式;同时考虑到抓斗卸料时对给料装置产生较大冲击,放弃了旋转平台上安装曲柄送料机构或链板式给料器,最终采用旋转平台上安装振动给料器做为漏斗双工位卸料方案。

3 旋转给料装置设计

旋转给料器是连接漏斗卸料口和皮带输送机的装置,既要确保与下游2路皮带机流程切换流畅,又要与供料能力匹配,同时与漏斗卸料口能做到无缝对接。设计内容包含:漏斗出料口通径、旋转振动给料器设计、旋转机构、液压控制系统4个部分。

3.1 漏斗卸料口通径

高架漏斗卸料口通径越大,抓斗卸料时对给料装置的冲击就越大,卸料口通径偏小会造成物料在漏斗内堆积、出料能力不足。为了准确、快速确定出料口通径尺寸,对在用的漏斗卸料口通径进行了统计。据统计,常用的直通漏斗卸料口普遍较大(面积在2 m2以上),矿粉作业的开闭漏斗面积为1.2 m2,煤炭作业漏斗或B1400皮带机溜筒均在1 m2以下。为有效确保漏斗出料能力,此次设计的漏斗卸料口面积不低于1.2 m2。旋转给料器在漏斗卸料口±90°范围内转动,给料器转动中与漏斗卸料口无干涉且无缝对接,结合码头皮带机中心距和漏斗斗体尺寸,初步将漏斗卸料口设计为∅1 500 mm(面积1.77 m2)。

3.2 振动给料器设计

改造流程为开普船专用码头配套,装卸设备均为40 t多用途门座起重机、最大生产率在550 t/h以内。为确保旋转给料器生产力与门座起重机匹配,给料器按额定生产率650 t/h(最大生产率750 t/h)设计。

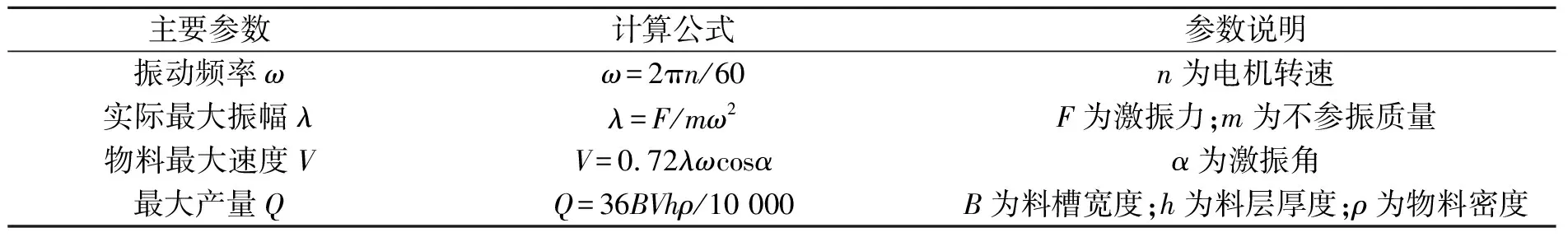

振动给料器设计采用反推法进行。查阅设计资料,给料器生产率计算需要用到表1中的的几个计算公式[1-3]。

表1 给料器生产率计算

表中的电机转速n、激振角α、物料密度ρ3个参数根据经验基本可以确定,振动电机激振力F可以从振动电机厂家索取,料层厚度h、参振质量m、给料器宽度B需要结合漏斗料流控制方式才能确定。

3.2.1 漏斗料流控制方式

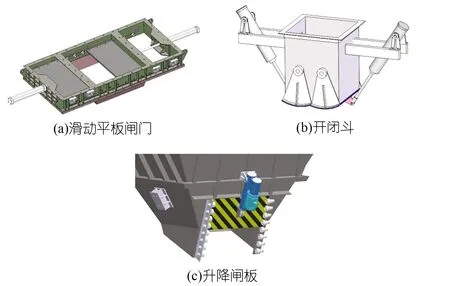

常用的卸料口料流控制方式有滑动平板闸门、开闭斗和升降闸板3种(见图1)。3种料流控制方式各有优缺点,滑动平板闸门结构闸板易卡滞、磨损,闸板下部导轮易在抓斗卸料冲击下脱落;开闭斗结构抓斗卸料冲击大,开闭斗要有较大承载,与旋转式给料器对接部位易扬尘;闸板式结构出料口在斗体侧面,要满足双工位工况需要安装2块闸板。因此常用的3种样式均无法满足实际工况需求。

图1 常用的料流控制方式

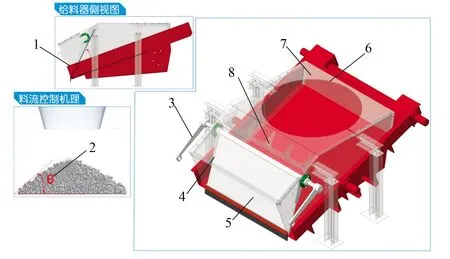

料流控制装置既要保证抓斗高空卸料不被砸坏,又要确保流量可以控制,同时还要兼顾与旋转给料器有良好的密封性,以物料的自然堆积角为设计依据,研发了一种新型翻板式放料装置(见图2)。物料从漏斗出料口下落后沿给料器下滑,下滑中物料受到放料挡板的阻拦、逐渐堆积,给料器内物料呈自然堆积状态,给料器出口放料挡板轻微翻动即可控制物料流动。设计时为提高生产率和通过性能,给料器的安装倾角设置为20°。给料器罩壳将漏斗卸料口与给料器完全密封,罩壳加强筋提高罩壳强度,在挡料板转动轴与加强筋之间形成空腔方便斗门关闭时物料临时存储。

1.2.堆积角 3.转动臂 4.可拆卸挡板 5.料流控制挡板 6.圆形转接口 7.可拆卸罩壳 8.罩壳加强筋

3.2.2 给料器基本参数

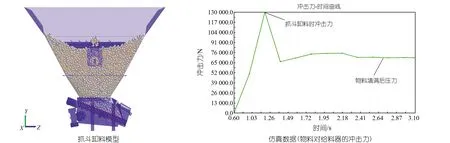

给料器料流控制装置确定后,利用离散元仿真软件对漏斗装载过程进行了模拟仿真,最终确定了给料器内物料参振质量m、抓斗卸料时物料对给料器的最大冲击力(见图3)。而后依据表1的设计公式,以最大生产率750 t/h为目标,反复优化给料器宽度B、激振力F,最后形成给料器基本参数如下:

图3 抓斗卸料仿真分析

振动频率ω=100.48 Hz,(n=960 r/min);实际最大振幅λ=3.02 mm,(m=3 445 kg、F=105 000 N);物料最大速度V=0.189 m/s,(α=0.523 rad);最大生产率Q=735.6 t/h(ρ=2 t/m3、h=300 mm)。

3.2.3 给料器固定

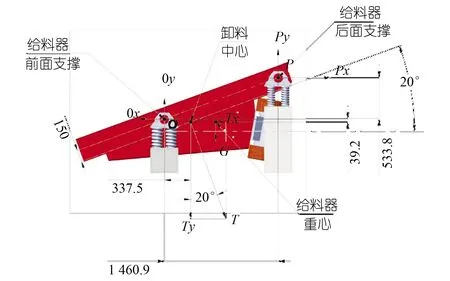

给料器固定方式有弹簧悬挂式和底座支撑式2种,弹簧悬挂式由花篮螺栓+弹簧缓冲器组成,花篮螺栓和缓冲器组合后整体较长,悬挂挂点高度要求较高;底座支撑式由弹簧座+弹簧组成,结构比较紧凑,为确保支撑点的稳定,通常1个支撑点会加装多只弹簧。本方案给料器支撑采用旋转式弹簧支撑座,弹簧支座与转轴用哈弗盖板固定,每个支撑座设置2只弹簧,2只弹簧受力不均时支座转动使给料器保持平衡状态,给料器的4个支承座使其整体保持平衡(见图4)。在给料器受力方面,抓斗卸料对给料器产生的冲击力T,使给料器发生转动,给料器转动产生的转矩与4只弹簧支承力产生的扭矩平衡。

图4 给料器弹簧支座及受力

3.3 旋转机构设计

旋转机构由旋转支承装置和旋转驱动装置组成。旋转支承装置常用的是回转支承,主要承载给料器及平台重量和物料施加的轴向力Fa、倾翻力矩M和径向力Fr[4]。据仿真测算抓斗卸料时对给料器的冲击载荷为114 535.8N,静载载荷为62 994.7 N,考虑到港口装卸作业通常为24 h工作制、抓斗卸料较频繁,回转支承选按最大冲击载荷工况进行,静载安全系数fs按1.75计算(最大安全系数)。求得45°承载时轴向力Fa=517 170.3 N;60°承载时Fa=599 419.8 N。

考虑到抓斗高空卸料、给料器振动对回转支承寿命影响较大,选型时回转支承的滚道中心距应大于漏斗卸料口直径(1 500 mm),有效保证抓斗卸料冲击载荷在回转支承中心。回转支承从滚道中心距为1 600 mm的单排4点接触球式支承开始选取,由于回转支承名义直径大于卸料口直径,选型后按轴向力核算即可。对照回转支承选型手册,选定型号为011.45.1600.001,许可轴向力在110×104N以上,计算的轴向力为599 419.8 N,远低于最小许可载荷,该型号轴承满足使用要求。

该型号旋转支承模数为m=14、齿数Z=127、调质处理的齿轮圆周力为219 kN,根据圆周力计算公式和齿轮扭矩计算公式可推算回转支承最大驱动功率。旋转给料器主要作业货种为矿粉,矿粉粘性差异大、设计时暂未考虑带载回转工况。回转时要克服的阻力为回转支承内部摩擦力,且作业中流程切换频度不高,选定驱动机构电机功率3 kW、减速箱速比141.83、驱动开式齿轮m=14、Z=21。

为确保旋转给料器在给料器振动电机开启、抓斗卸料时不会自转动,回转机构加装了一套插销式的锚定装置。

3.4 液压控制系统

旋转给料装置主要有给料器挡板开闭和回转自动锚定2套机构,均采用液压油缸伸缩实现翻板旋转和锚定升降操作。为方便液压控制系统压力调整,整套系统选用独立的液压站作为动力源,压力通过液压站上的调压阀实现,油缸换向操作采用电控阀控制。

4 远程集中控制系统

旋转给料装置采用远程集中控制,控制系统以生产指挥中心为核心,借助光纤以太网通讯,将给料系统、固定皮带机、视频监控和照明控制融为一体,主要包含以下内容。

(1)现场采用西门子S7-200 PLC控制,旋转、漏斗斗门、锚定限位采用24 V安全电压,液压站电磁阀采用220 V交流控制。

(2)旋转机构采用变频驱动,可就地及远程双向旋转,最大旋转角度可达±180°,旋转到指定工位后自动停止,出料口视频监控和流程连锁自动关联。

(3)每台高架漏斗设置独立的光纤交换机和路由器,漏斗之间采用串接方式通讯,首、尾漏斗分别设置光纤接入点,单路光纤损坏不影响整体通讯;视频监控、PLC采用分段IP,两路通讯无干扰。

(4)每个工位出料口设置独立视频监控和系统照明,视频监控和照明可远程自动切换和现场就地开、关。

(5)集控中心采用组态王与现场同步,远程控制操作简单、响应迅速,操作过程系统自动记录并形成日志文件。

5 结语

远程旋转给料器是集振动给料器、液压控制系统、远程集中控制一体的自动化设备,结构简单、专业性强、可靠性高,可作为港口散货通用给料装置推广使用。该给料装置自2021年8月份投入使用以来,已作业纽曼矿、PB粉、铁精粉、铝土矿、煤炭等多个货种,给料器性能稳定、出料能力足,远程控制方便,每班可减少7名辅助放斗工,每年可节约人工成本约200万元。