废旧磷酸铁锂电池电极材料的硫酸化焙烧-水浸新工艺

2022-07-07张肖洒王宏源李振彪夏志美

近年来国内外对新能源汽车的大力推广带动了动力电池产业的爆发式增长

,磷酸铁锂电池(LFPBs)因具有安全性高、循环寿命长、价格低廉等优点,在动力电池市场占据大很高份额

。但经多次充放电后,磷酸铁锂电池内部结构会发生不可逆的改变,进而抑制Li

扩散,最终会因电极材料失活导致电池报废

。目前,在我国已进入报废期的动力电池中,磷酸铁锂电池占比达70%以上

,未来退役磷酸铁锂电池量将会越来越大。因此,磷酸铁锂电池将是废旧电池回收的重点。废旧磷酸铁锂电池中含有LiPF

、碳酸酯有机溶剂、碳材料、磷酸铁锂等化学物质,采用传统方法掩埋或焚烧处理会对环境造成不可逆转的污染,同时也会导致有价资源的极大浪费

。因此,对废旧LFPBs进行安全高效地资源化回收再利用问题亟待解决。

目前国内外对废旧磷酸铁锂动力电池回收再生常采用的技术主要有:生物回收技术

、高温再生技术

和湿法回收技术

。生物回收技术成本低,污染小,但该工艺尚处于实验室研究阶段,仍存在环境适应性要求高、微生物反应周期长等问题未解决。高温再生技术虽然流程简单,但对废旧电源材料纯度要求高且回收成本昂贵。湿法回收技术体系完善,虽然工艺较其他方法复杂,但是可以实现特定元素高效浸出,并回收得到纯度高的Li

CO

和FePO

产品再次用于合成磷酸铁锂。综合绿色环保和经济效益来说,湿法回收技术适合工业规模化生产,也是目前国内主流的废旧LFPBs 处理方法。常见湿法浸出介质主要有硝酸、盐酸和硫酸,王百年等

采用硝酸作为浸出剂回收处理磷酸铁锂电池正极材料,在最佳工艺条件下,锂离子回收率为91.25%。Wang等

先用盐酸浸出,得到Li

PO

和FeSO

·7H

O,再通过水热反应来合成LiFePO

。硝酸和盐酸具有易挥发性,并且在反应过程中分别容易产生大量NO

和Cl

,需进行尾气治理,成本加大且对环境不友好。Cai 等

采用稀H

SO

作为浸出剂回收废旧LiFePO

,为了保证浸出率,在浸出过程使用了过量的硫酸,加大了后续废水处理难度且增加处理成本,处理不当还会对环境造成污染。这些问题的存在,极大地限制了废旧磷酸铁锂电池回收的产业化发展。

磷酸铁锂电池的常用黏结剂是聚偏氟乙烯(PVDF),占电极活性物质的5%~8%

,只有把黏结剂热处理掉才能使电极材料活性物质分散并与集流体分开。另外,虽然在拆解过程中会除去废旧磷酸铁锂电池中的电解质,但是由于电解液与电极材料浸润非常好,仍有少量六氟磷酸锂盐(LiPF

)和增加浸润度的氟苯附着在电极材料上

。LiPF

在干燥气氛中具有较高的热稳定性,但是接触微量的水或潮湿的空气就会分解生成LiF 和HF 气体

。如果直接用稀硫酸溶液浸出活性物质,生成的HF 会进入溶液,不但污染环境,还影响后续产品的回收纯度。因此在浸出之前要考虑脱氟并回收,减少氟对环境的影响,也满足产品对含氟量的要求。

针对上述问题,本工作以硫化钠安全放电和人工拆解后的废旧磷酸铁锂动力电池正负极为原料,先确定热分解黏结剂的气氛和温度,得到正负极混合料粉末。然后采用硫酸化焙烧脱氟-水浸工艺,利用正交实验研究了浓硫酸使用量、焙烧时间、焙烧温度、水浸液固比、温度与时间6 个因素对Fe、P和Li3种元素浸出率的影响,也用单因素实验分别考察了浓硫酸使用量对Fe 元素浸出率的影响以及熟化温度、时间对浸出液中F 元素残存率的影响。以期提供一种可靠、回收率高、浸出速度快、无氟污染的磷酸铁锂废旧电池电极材料的浸出工艺。

1 实验

1.1 实验原料及试剂

实验所用废旧磷酸铁锂电池来自某环保科技有限公司。实验的主要试剂浓硫酸(质量分数为98%)为分析纯,由天津市永大化学试剂有限公司生产。

1.2 实验步骤与流程

为了防止废旧动力电池中剩余电量导致短路和自燃,首先用10%的硫化钠溶液作为放电介质对电池进行放电,接着拆除外面的塑料和不锈钢外壳,把电极卷芯展开去除电解质分离出正负电极,然后把正负电极混合在一起,进行下面的实验。

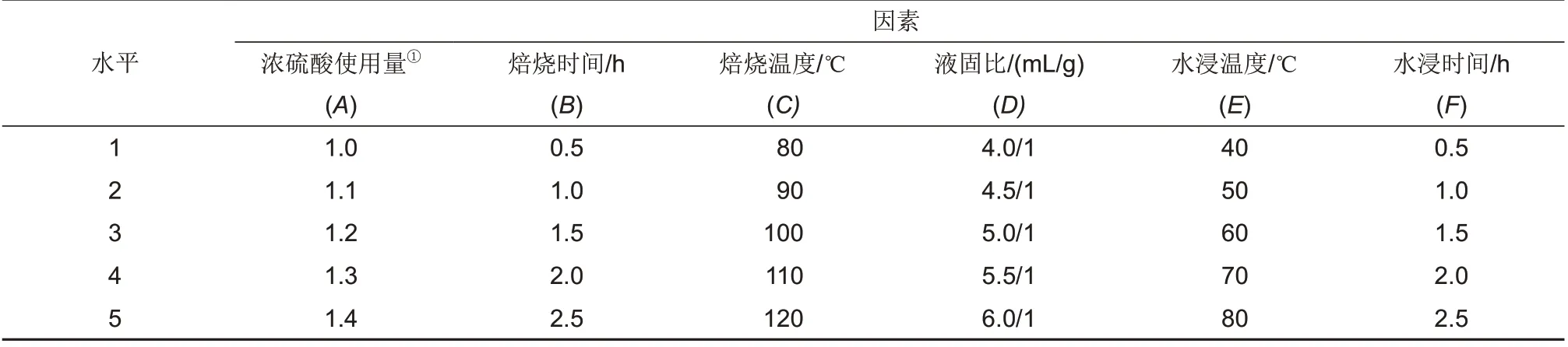

为了明确正负极片在热处理过程中发生的变化,并确定热处理的适宜气氛和温度范围,本实验在氮气和空气两种气氛中,升温范围为室温~800 ℃,升温速率为10 ℃/min 条件下,对正负极片混合料进行热重-差热分析(TG-DSC),结果如图2所示。

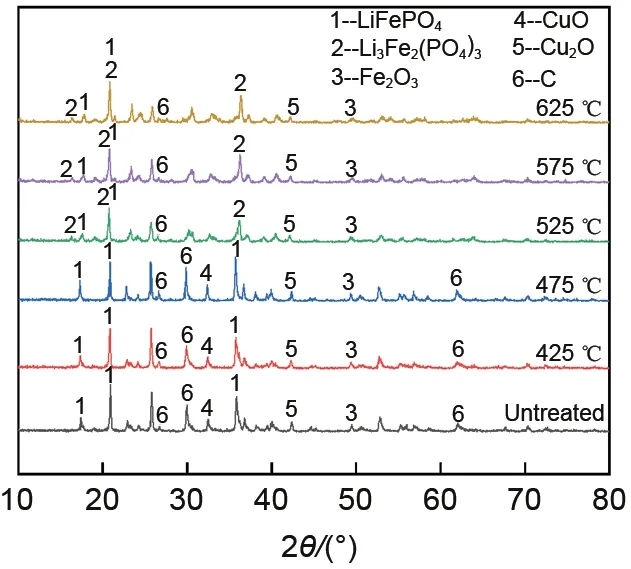

(2)硫酸化焙烧脱氟-水浸:称取30 g 正负极混合料粉末放入坩埚,加入不同量的浓硫酸充分搅拌均匀,置于管式炉中进行低温硫酸化焙烧,在升温过程中抽气回收产生的HF 气体。焙烧后的物料加入一定量的水浸出,过滤得到浸出液和滤渣。本实验采用表1 中的六因素五水平的硫酸化焙烧-水浸正交实验条件。

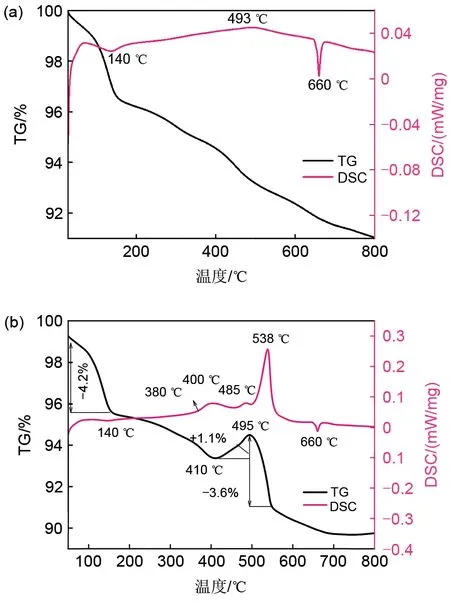

(1)正负极片的热处理:为了使正负极片上的活性物质与集流体分离,采用热处理的方法去除黏结剂(PVDF)。先分别在纯氮气和空气气氛中,温度从室温升温到800 ℃(升温速率10 ℃/min),进行热重(TG)和差热分析(DSC),确定去除黏结剂的适宜气氛和温度范围。然后往马弗炉中通入压缩空气分别在425 ℃、475 ℃、525 ℃、575 ℃和625 ℃5 个温度下热处理得到样品,观察活性物质的脱落情况并进行XRD 表征,确定适宜热处理温度。热处理后,回收铝箔和铜箔,脱落的活性物质在球磨机中研磨并混合均匀得到正负极混合料粉末。

基于物联网的智能楼宇综合管理系统架构,其核心是接入层和平台层两部分的设计,正是这两个层次的引入,使应用层可以屏蔽感知层终端物理设备的差异性,实现不同设备和系统互联互通、融合管理的目标。以下重点对接入层、平台层和应用层三部分予以说明。

为了方便计算浓硫酸理论用量,设正负极混合料粉末中铁元素全部为Fe

,铜元素全部为Cu

,根据各金属元素含量以及反应方程式(2)~(5)计算焙烧30 g 混合料所需浓硫酸的理论值为26.85 g。

具体预处理和浸出工艺流程如图1所示。

从图6的响应面图可知本实验的模型存在最大值,依据模型拟合结果,百香果酸奶发酵的最佳工艺为:果汁添加量5.51%,白糖添加量7.35%,发酵温度42.67℃,百香果酸奶的感官评分预测值为93.9705。为便于操作,修订发酵工艺参数为:果汁添加量5.5%,白糖添加量7.4%,发酵温度42.7℃。在此条件下,百香果酸奶的感官评分达到94.33分,与预测值接近。

1.3 分析方法

采用热重分析(TG:STA 449F3-QMS)和差示扫描量热法(DSC:Q20,美国TA 公司)确定热处理黏结剂的适宜气氛和温度范围,并结合X射线衍射仪(XRD:Rigaku D/max2550 VB+18 kW,日本理学公司)分析确定适宜的热处理温度。用电感耦合等离子体原子发射光谱法(ICP-AES: Optima 8300型,美国PerkinElmer公司)分析测定热处理黏结剂后的正负极混合料粉末的主要元素含量。

分别采用化学滴定法和离子选择电极法分析浸出液中浓度较高的Fe、Li、P 元素和浓度较低的F元素含量,根据公式(1)计算Fe、Li、P元素的浸出率和F元素的残存率。

式中,

为Fe、Li、P 元素的浸出率或F 元素的残存率;

为硫酸化焙烧前混合料粉末质量,g;

为混合料粉末中Fe、Li、P或F元素的质量百分含量(%);

为浸出液中Fe、Li、P或F元素的质量浓度,g/L;

为浸出液的体积,L。

2 结果与讨论

2.1 正负极片热处理行为研究

2.1.1 热处理气氛的影响

(1)厅堂里的传统花卉繁华不复。厅堂摆花中的传统花卉逐渐被商业花卉取代,一方面,传统花卉使用种类的总量偏少;另一方面,在旅游淡季时摆花应用的传统花卉大幅缩减。

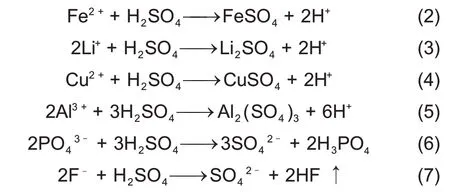

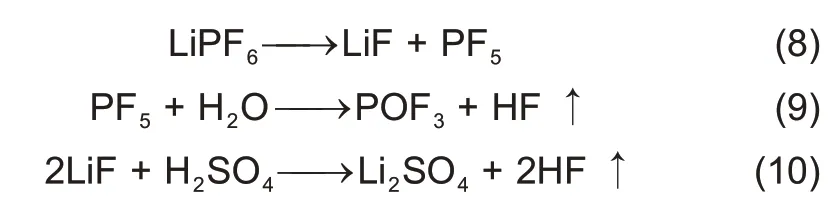

文献[20-21,26]认为电解质中主要导电介质LiPF

先分解为LiF 和PF

,接着PF

遇水反应放出HF 气体,而LiF 与硫酸反应生成HF 气体,反应方程如式(8)~(10)所示

。另外黏结剂PVDF 经热处理后,部分是以氟离子形式存在的,氟离子与氢离子结合也会生成HF 气体,受热后也会逸出。因此本实验在硫酸化低温焙烧磷酸铁锂正负极混合料粉末的同时进行抽气回收产生的HF 气体,并与等量浓硫酸稀释后直接水浸脱氟效果进行对比,分别探究了硫酸化焙烧温度和焙烧时间对脱氟效果的影响。

2.1.2 空气气氛下热处理温度的影响

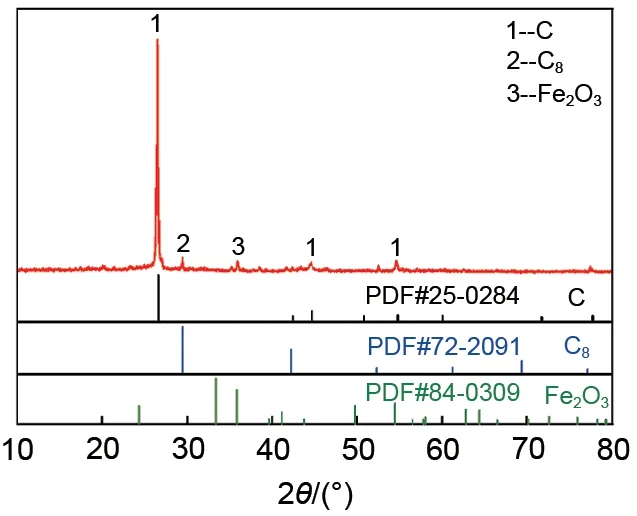

为了实现电极活性材料与集流体(铝箔和铜箔)高效分离,提高电极活性材料的回收率,确定热处理的适宜温度。本实验在马弗炉中通入压缩空气,分别在425 ℃、475 ℃、525 ℃、575 ℃和625 ℃温度下对正负极混合材料进行热处理,保温2 h,空气流量为1.0 L/min,用XRD 表征样品的主要物相组成,如图3所示。

10月19日早上8:20,离金樽奖论坛开幕还有40分钟时,我见到了David。他背着鼓囊囊的挎包,一步步走向舞台,一边的肩膀被压得微微有些倾斜。坐了一个晚上的飞机,早上6点才落地广州,他看起来似乎有些疲惫。论坛、大师班、品鉴会、晚宴,4场几乎无缝衔接的活动都需要他在场发言或是主持,这天对David而言会是漫长的一天。

从图3可以看出,样品的主要组成为正极活性物质LiFePO

和负极的C,负极集流体铜箔会发生氧化反应生成CuO和Cu

O,当温度升高到525 ℃后有部分正极活性物质LiFePO

开始被氧化成Li

Fe

(PO

)

和Fe

O

。结合TG-DSC(图2b)和XRD(图3)结果,既考虑使黏结剂完全分解又不让活性物质氧化太多影响后续浸出效果,确定热处理温度为575 ℃,并推断LiFePO

的氧化机理为

:

另外,许多内科疾病实际也可以借鉴日间手术的理念。“目前中心针对新生儿黄疸治疗,已经开设了日间蓝光项目。”

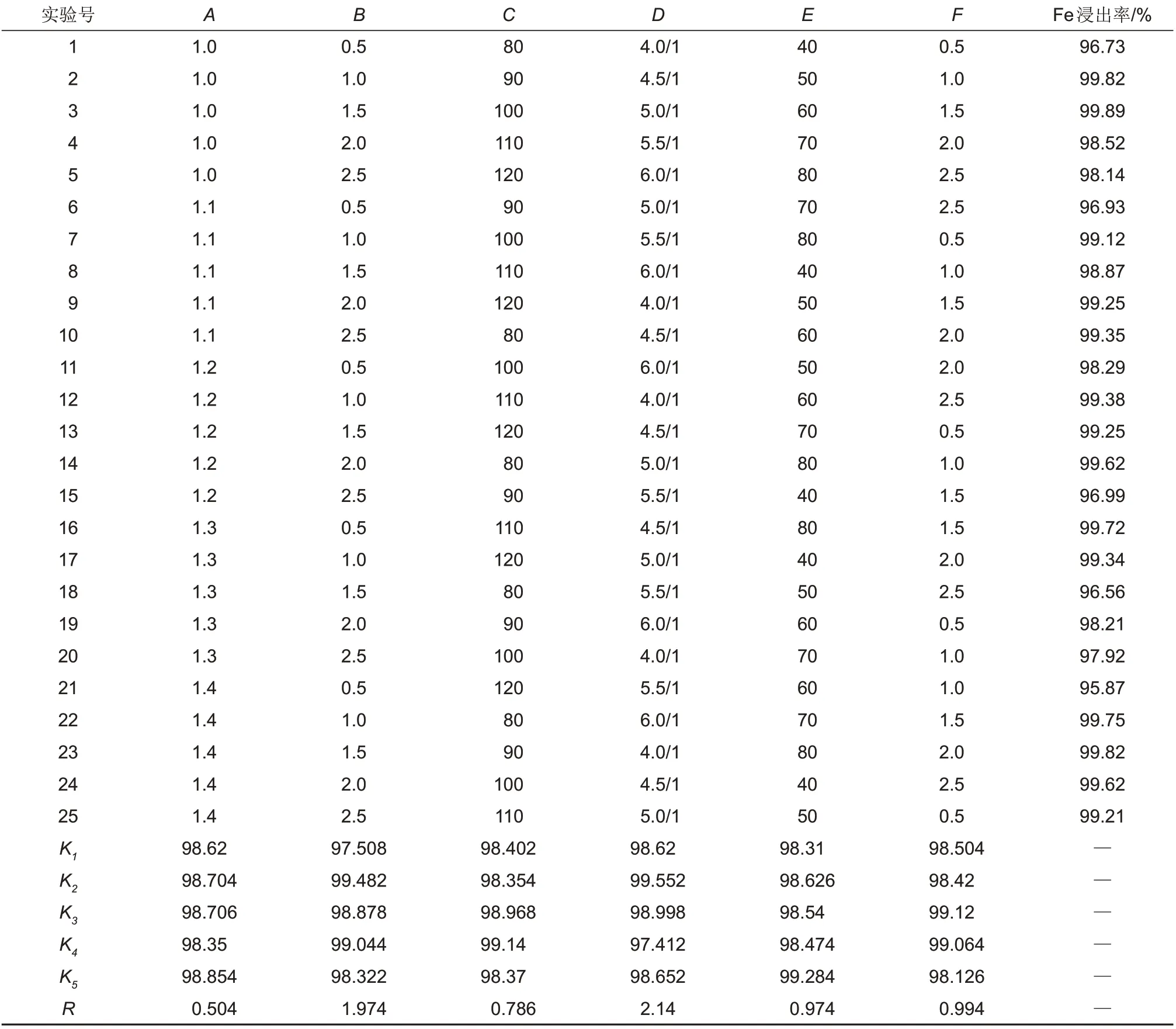

2.2 硫酸化焙烧脱氟-水浸正交实验

为确定各因素对Fe、Li和P三种元素浸出率的影响,按照表1 的实验条件进行了L

(5

)的正交试验,结果见表3。

欧米茄海马系列Aqua Terra至臻天文台女士腕表环镶璀璨美钻,诠释迷人魅力。34毫米精钢与Sedna® 18K金表壳搭配镶钻表圈,表链也采用精钢与Sedna® 18K金材质。欧米茄8800至臻天文台机心令腕表免受磁场干扰。

表3显示,Fe、P和Li在任何条件下的浸出率都很高,且Li和P的浸出率都为100%,Fe的浸出率基本大于98%,原因是经硫酸化焙烧后的正负极混合料粉末,其橄榄石结构完全被破坏,使Fe、P和Li元素完全释放出来,水浸后进入溶液,达到高效浸出的目的。硫酸化焙烧过程可能发生的反应为:

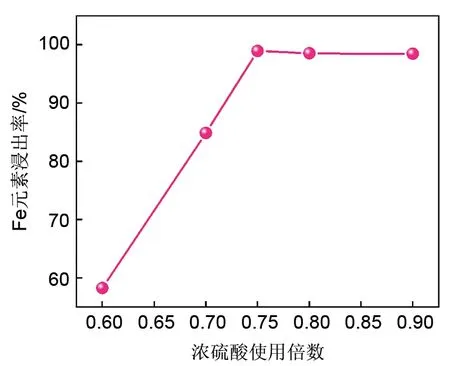

考虑到浓硫酸在后续工艺中需要加碱中和处理和成本问题,本实验选择浓硫酸使用量为理论用量的0.6、0.7、0.75、0.8 和0.9 倍进行单因素实验,实验结果如图4所示。

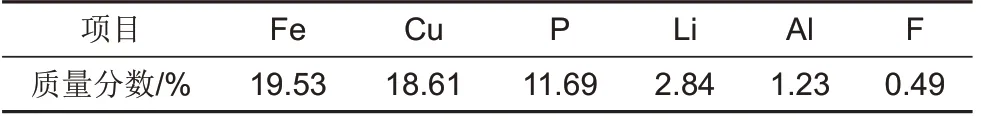

正负混合电极材料在575 ℃的空气气氛中热处理黏结剂后,分离回收铝箔和铜箔,活性物质经机械破碎和筛分后获得正负极混合料粉末,用ICPAES分析其主要元素含量,结果如表2所示。

2.3 浓硫酸使用量对Fe元素浸出率的影响

比较表3中的

值可知各因素对正负极混合料粉末中Fe 元素浸出率的影响程度顺序为:水浸液固比、焙烧时间、水浸时间、水浸温度、焙烧温度、浓硫酸使用量,但Fe 元素的浸出率都在95%以上,大部分接近100%,说明实验的六个因素对Fe 元素浸出率影响都不大,为了进一步降低浓硫酸的消耗量,接下来研究更低浓硫酸使用量对Fe元素浸出率的影响。

由图4可知,随着浓硫酸使用量的增加,Fe元素浸出率先线性升高后趋于平缓。当浓硫酸的使用量不足理论用量(0.75~0.9 倍)时,Fe 元素的浸出率仍然能保持接近100%的浸出率,原因可能有两个:一是硫酸化焙烧过程中硫酸与水反应会自放热,使反应温度升高;二是PO

3

离子与H

结合生成中强酸H

PO

[见反应式(6)]也会参与到反应中来,所以硫酸用量小于按反应式(2)~(5)计算的理论硫酸量也能达到同样浸出效果。

2.4 硫酸化焙烧抽气脱氟实验

由图2(a)可知,废旧磷酸铁锂正负极混合材料在氮气气氛中处于连续失重状态,在140 ℃左右有一个小的吸热峰,结合TG 曲线在该温度段大幅失重推断主要为电极上低沸点有机电解质的挥发。之后出现放热和失重,到493 ℃达到峰值,根据文献[11,16,22]报道应该为PVDF 在370 ℃后发生热分解的放热和失重。空气气氛[图2(b)]中也在140 ℃有个小的吸热峰,是低沸点有机物的挥发。410~495 ℃之间TG 曲线上有个1.1%的增重,Fischer等

和Jie等

认为此处为LiFePO

的氧化反应,在空气气氛下混合料表面的Fe

会被氧化为Fe

,得到Li

Fe

(PO

)

和Fe

O

。在538 ℃有个尖锐的放热峰并伴随3.6%的失重,此时为PVDF在有氧存在时同时进行离子型和自由基型的剧烈热氧化分解反应

。通过对比可以发现,在氧化气氛下更有利于PVDF 的脱除,从而实现LiFePO

正极活性物质高效分离。660 ℃时在两种气氛中都有一个明显的吸热峰,为铝箔到达熔点熔化吸热,所以热处理应在低于此温度下进行。根据前面的分析确定正负极片热处理的适宜气氛为空气,并选择温度范围为425~625 ℃。

2.4.1 焙烧温度对浸出液中F残存率的影响

微藻细胞微小,悬浮于水体中,浓度较低,细胞表面带有负电荷。用于收获、脱水的设备耗能大约占整个生物质获取过程的90%[26]。用于微藻采收的方法主要有沉降、离心、过滤、浮选和絮凝法,絮凝法包括物理絮凝、化学絮凝、生物絮凝以及电解絮凝[27-28]。各种微藻采收方法的优缺点如表2所示。为了进一步提高微藻采收率和降低能量消耗,通常将几种收获技术耦联使用,如在离心和过滤之前将微藻培养液进行沉降。进行微藻采收时要合理选择采收方法,充分考虑到微藻生物质的含水量、盐含量、细胞损伤程度等方面,保证微藻生物质的进一步利用。未来还需根据微藻特性进一步探究无毒无害、经济有效的方法以促进微藻产业的发展。

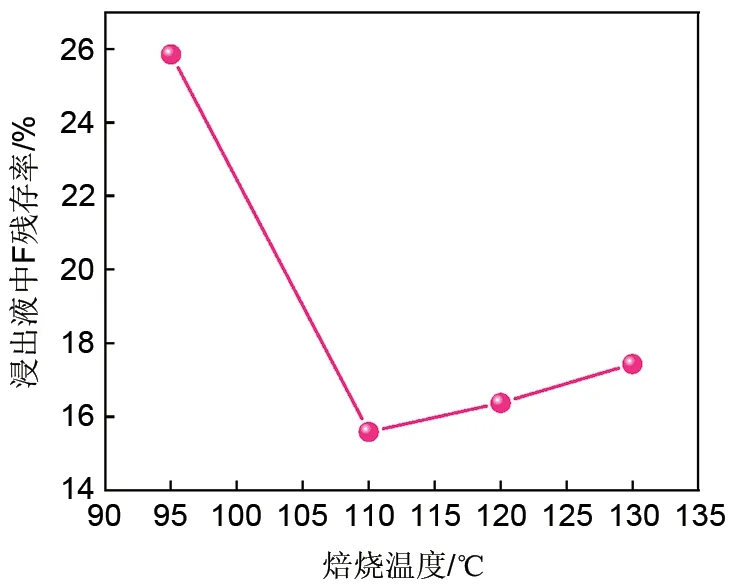

固定浓硫酸使用量为理论量的0.75倍、焙烧时间1.5 h,水浸液固比4∶1 mL/g、水浸温度60 ℃、水浸时间2 h,改变焙烧温度分别为95 ℃、110 ℃、120 ℃和130 ℃,考察了焙烧温度对浸出液中F 残存率的影响,实验结果如图5 所示。等量浓硫酸稀释后直接水浸脱氟实验作为对比,在同样浸出条件下,浸出液中F的残存率为59.1%。

由图5 可知,随着焙烧温度从95 ℃升高到110 ℃,浸出液中F 的残存率从25.85%迅速降低到15.58%,之后随着焙烧温度继续升高,浸出液中F元素的残存率略有升高,原因可能是由于焙烧温度升高水分蒸发过快,反应物料变得黏稠,成固相反应,氢离子扩散不畅,使反应过程中部分氟离子难以氟化氢形式逸出。说明焙烧温度为110 ℃时,化学反应已经进行得很完全,继续升温意义不大,所以选择硫酸化焙烧的最佳温度为110 ℃。将硫酸化焙烧-水浸工艺的脱氟效果和等量浓硫酸稀释后直接水浸脱氟效果进行对比,差别非常明显。采用浓硫酸稀释后直接水浸脱氟工艺,其浸出液中F残存率高达59.1%,而硫酸化焙烧-水浸工艺浸出液中F 残存率最大值仅为25.85%,很明显硫酸化焙烧工艺有利于脱氟。

2.4.2 焙烧时间对浸出液中F残存率的影响

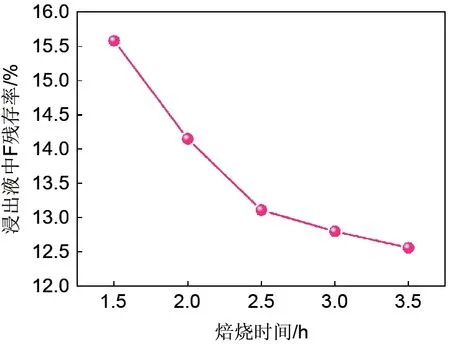

固定浓硫酸使用量为理论用量的0.75倍、焙烧温度110 ℃,水浸液固比4∶1 mL/g、水浸温度60 ℃、水浸时间2 h,改变焙烧时间分别为1.5 h、2.0 h、2.5 h、3.0 h和3.5 h,考察了焙烧时间对浸出液中F残存率的影响,实验结果见图6。

由图6 可知,随着焙烧时间增加,浸出液中F元素的残存率同样先迅速降低后趋于平缓,当焙烧时间为1.5 h 时浸出液中F 元素的残存率约为15.58%,随着熟化时间延长至2.5 h,浸出液中F元素的残存率迅速降低为13.11%,熟化时间为3.5 h残存率为12.6%,变化不大,故选择抽气脱氟的焙烧时间为2.5 h,得到的HF 气体用水回收得到氢氟酸。

近期,SGSN设备出现大量”GTPC路径断”告警,告警峰值在24H内会出现接近1000次,而且告警设备的地址几乎都为本省的SGSN GTPC地址,涉及范围为每套SGSN。

--中国传统山水画中自诞生起,便带上了鲜明的避世主义情结。绘画者游走于山水之间,躲避世间的纷争,寻求心灵的慰藉和解脱。这种情怀投射到绘画上,促进了幽静淡远的山水画艺术风格的形成。

2.5 综合实验

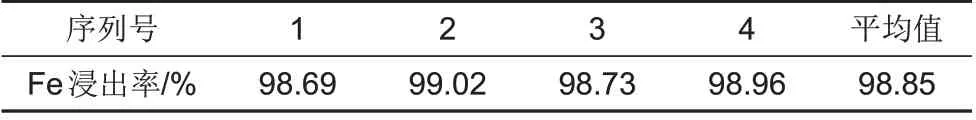

根据前面实验结果确定硫酸化焙烧和水浸的综合实验条件为:浓硫酸使用量为理论用量的0.75倍,焙烧时间为2.5 h,温度110 ℃;水浸液固比4∶1 mL/g,水浸温度60 ℃,水浸时间2 h。为验证实验条件的可靠性和稳定性,在综合实验条件下进行4 次平行实验,得到表4 所示的结果。取其中一组浸出渣进行XRD表征确定其物相组成,如图7所示。

从表4 中列出的Fe 浸出率的结果可以看出,在综合实验条件下采用硫酸化焙烧-水浸工艺能稳定高效浸出磷酸铁锂电池正负电极材料中的Fe 元素,Fe的平均浸出率达到98.85%,满足技术目标要求。由图7的水浸渣XRD图谱可知,所得浸出渣的物相组成只有碳和微量的Fe

O

,其他物质都被浸出。

为推测换乘时间,需要获取出发站点到换乘站点的距离. 利用A*最短路径算法,搜索出轨道任意站点OD之间的最短路径和距离(表3),将该路径作为乘客出行路径,添加TRACE字段以记录该路径.

3 结 论

(1)采用空气气氛热处理正负极片效果较好,热处理温度控制在575 ℃左右比较适宜。

(2)硫酸化焙烧脱氟-水浸工艺的最优条件为:浓硫酸用量为理论量的0.75 倍,焙烧温度110 ℃,焙烧时间2.5 h;水浸液固比4∶1 mL/g,温度60 ℃和时间2 h,此条件下Fe 元素的浸出率达到98.85%,浸出液中F元素残存率低至13.11%。

(3)用“硫酸化焙烧脱氟-水浸”工艺回收废旧磷酸铁锂动力电池电极材料中的有价元素,具有工艺流程简单,可操作性强,有价金属回收率高,硫酸用量低于理论量,焙烧过程产生的废气易于回收,后续废水处理简单,成本相对较低,易于工业化等优点。

[1] 肖武坤, 张辉. 中国废旧车用锂离子电池回收利用概况[J]. 电源技术,2020,44(8):1217-1222.XIAO W K, ZHANG H. Recycling status of spent lithium-ion batteries for electric vehicle in China[J]. Chinese Journal of Power Sources,2020,44(8):1217-1222.

[2] 周吉奎,刘牡丹,刘勇,等.硫酸-双氧水浸出废弃磷酸铁锂中锂的实验研究[J].矿冶工程,2020,40(6):79-81.ZHOU J K, LIU M D, LIU Y, et al. Experimental study on leaching of lithium from waste lithium iron phosphate with sulfuric acid and hydrogen peroxide[J]. Mining and Metallurgical Engineering,2020,40(6):79-81.

[3] 贡纬华,王华丹,苏毅,等.锂离子电池磷酸铁锂正极材料研究进展[J].化工新型材料,2020,48(7):30-33,37.GONG W H, WANG H D, SU Y, et al. Research progress in LiFePO

electrode material for lithium-ion battery[J]. New Chemical Materials,2020,48(7):30-33,37.

[4] HANNAN M A, HOQUE M M, MOHAMED A, et al. Review of energy storage systems for electric vehicle applications: Issues and challenges[J]. Renewable and Sustainable Energy Reviews,2017,69:771-789.

[5] 刘佩文, 董鹏, 孟奇, 等. 废旧磷酸铁锂电池正极材料固相法再生研究进展[J].无机盐工业,2020,52(9):6-8,14.LIU P W, DONG P, MENG Q, et al. Research development of solid phase regeneration of cathode material of spent lithium iron phosphate batteries[J]. Inorganic Chemicals Industry, 2020, 52(9):6-8,14.

[6] 万青珂, 张洋, 郑诗礼, 等. 废旧磷酸铁锂正极粉磷酸浸出过程的优化及宏观动力学[J].化工进展,2020,39(6):2495-2502.WAN Q K, ZHANG Y, ZHENG S L, et al. Process optimization and kinetics for leaching spent lithium iron phosphate cathode powder by phosphate acid[J]. Chemical Industry and Engineering Progress,2020,39(6):2495-2502.

[7] 鲍维东, 骆艳华, 裴晓东. 废旧磷酸铁锂锂离子电池正极的回收[J].电池,2020,50(2):200-203.BAO W D,LUO Y H,PEI X D.Recycle of cathode in spent lithium iron phosphate Li-ion battery[J]. Battery Bimonthly, 2020, 50(2):200-203.

[8] 靳星, 贾美丽, 杜浩, 等. 废旧磷酸铁锂正极材料回收再生研究进展[J].有色金属工程,2020,10(11):64-72.JIN X, JIA M L, DU H, et al. Research progress on recovery of spent lithium iron phosphate cathode materials[J]. Nonferrous Metals Engineering,2020,10(11):64-72.

[9] XIN Y Y, GUO X M, CHEN S, et al. Bioleaching of valuable metals Li, Co, Ni and Mn from spent electric vehicle Li-ion batteries for the purpose of recovery[J]. Journal of Cleaner Production,2016,116:249-258.

[10]陈永珍, 黎华玲, 宋文吉, 等. 废旧磷酸铁锂电池回收技术研究进展[J].储能科学与技术,2019,8(2):237-247.CHEN Y Z, LI H L, SONG W J, et al. A review on recycling technology of spent lithium iron phosphate battery[J]. Energy Storage Science and Technology,2019,8(2):237-247.

[11]CHEN J P, LI Q W, SONG J S, et al. Environmentally friendly recycling and effective repairing of cathode powders from spent LiFePO

batteries[J].Green Chemistry,2016,18(8):2500-2506.

[12]伍德佑, 刘志强, 饶帅, 等. 废旧磷酸铁锂电池正极材料回收利用技术的研究进展[J].有色金属(冶炼部分),2020(10):70-78.WU D Y, LIU Z Q, RAO S, et al. Research progress in recycling technology of cathode materials for spent lithium iron phosphate batteries[J]. Nonferrous Metals (Extractive Metallurgy), 2020(10):70-78.

[13]王百年,王宇,刘京,等.废旧磷酸铁锂电池中锂元素的回收技术[J].电源技术,2019,43(1):57-59,116.WANG B N,WANG Y,LIU J,et al.Recovery technology of lithium in waste lithium iron phosphate battery[J]. Chinese Journal of Power Sources,2019,43(1):57-59,116.

[14]WANG X, WANG X Y, ZHANG R, et al. Hydrothermal preparation and performance of LiFePO

by using Li

PO

recovered from spent cathode scraps as Li source[J]. Waste Management, 2018,78:208-216.

[15]CAI G Q, FUNG K Y, NG K M, et al. Process development for the recycle of spent lithium ion batteries by chemical precipitation[J].Industrial & Engineering Chemistry Research, 2014, 53(47):18245-18259.

[16]王晕. PVDF 黏结剂在锂离子电池中的应用研究[D]. 上海: 复旦大学,2013。WANG Y. The application of PVDF binder in lithium-ion battery[D].Shanghai:Fudan University,2013.

[17]TSUKASAKI H, FUKUDA W, MORIMOTO H, et al. Thermal behavior and microstructures of cathodes for liquid electrolytebased lithium batteries[J].Scientific Reports,2018,8:15613.

[18]秦凯, 孙新华, 杨良君, 等. 高比能磷酸铁锂电池电解液浸润性能改善研究[J].电源技术,2020,44(8):1099-1101,1181.QIN K, SUN X H, YANG L J, et al. Improvement of electrolyte wettability of high specific energy LiFePO

battery[J]. Chinese Journal of Power Sources,2020,44(8):1099-1101,1181.

[19]廖红英,谢乐琼,何向明,等.LiPF

基电解液应用于下一代二次电池的研究进展[J].电池工业,2021,25(2):97-105.LIAO H Y, XIE L Q, HE X M, et al. Progress on LiPF

based electrolytes for the next generation secondary batteries[J].Chinese Battery Industry,2021,25(2):97-105.

[20]张蕾, 张绪平, 张思维, 等. 白藜芦醇对长期贮存锂离子电池电解液性能的影响[J].电化学,2021,27(1):83-91.ZHANG L, ZHANG X P, ZHANG S W, et al. Influence of resveratrol on performance of long-term storage's lithium-ion battery electrolyte[J].Journal of Electrochemistry,2021,27(1):83-91.

[21]HAN J G, KIM K, LEE Y, et al. Scavenging materials to stabilize LiPF

-containing carbonate-based electrolytes for Li-ion batteries[J].Advanced Materials (Deerfield Beach, Fla), 2019, 31(20): doi:10.1002/adma.201804822.

[22]KIM H S, SHIN E J. Re-synthesis and electrochemical characteristics of LiFePO

cathode materials recycled from scrap electrodes[J]. Bulletin of the Korean Chemical Society, 2013, 34(3):851-855.

[23]FISCHER M G, HUA X, WILTS B D, et al. Polymer-templated LiFePO

/C nanonetworks as high-performance cathode materials for lithium-ion batteries[J]. ACS Applied Materials & Interfaces,2018,10(2):1646-1653.

[24]JIE Y F, YANG S H, HU F, et al. Gas evolution characterization and phase transformation during thermal treatment of cathode plates from spent LiFePO

batteries[J]. Thermochimica Acta,2020,684:doi:10.1016/j.tca.2019.178483.

[25]刘伟峰,陈月霞,孙志英.PVDF热稳定性的测定及影响因素研究[J].信息记录材料,2013,14(4):28-30.LIU W F,CHEN Y X,SUN Z Y.Determination of the thermal stability of PVDF and study on its influencing factors[J]. Information Recording Materials,2013,14(4):28-30.

[26]WANG J J, YANG J L, TANG Y J, et al. Surface aging at olivine LiFePO

: A direct visual observation of iron dissolution and the protection role of nano-carbon coating[J]. J Mater Chem A, 2013,1(5):1579-1586.

[27]乔延超, 陈若葵, 孙颉, 等. 含锂氟化渣的综合回收方法:CN109264749A[P].20190125.QIAO Y C, CHEN R K, SUN J, et al. Comprehensive recycling method of lithium-containing fluoridized slag: CN109264749A[P].20190125.