基于负荷最小的汽车工厂物流车队侧卸道口规划

2022-07-06杨凯张虹孔成蒲诗思刘帅

文/杨凯 张虹 孔成 蒲诗思 刘帅

为了对上汽大众长沙工厂侧卸道口收货环节进行优化,将收货环节流程进行拆分整理,并得到该流程6部分负荷计算方法,确定各部分影响因子,并最终得到整个收货环节负荷计算模型,基于模型建立了车队侧卸道口规划方案评鉴标准,并利用Python语言搭建迭代计算模型,输出最小收货环节负荷值,基于负荷最小原则,得到了上汽大众长沙工厂车队侧卸道口最优规划方案。

0.引言。

随着汽车行业迅猛发展和竞争的激烈化,各汽车生产厂商物流业务也在加速发展[1]。由于汽车市场下行以及主机厂物流模式调整等因素,汽车物流面临着优化改善、转型升级的重大考验[2]。汽车物流是集运输、保管、包装、仓储、产品流通等为一体的综合性管理,是指在大型企业各专业厂间的运输物流或独立工厂与材料、配件供应厂商之间的物流,车队侧卸道口规划方案是非常重要的一环[3]。车队侧卸道口规划是指将各车队规划至各大道口进行装卸,车队侧卸道口规划方案将影响收货班组的整体负荷。上汽大众各外购零件均通过专线卡车配送入厂,目前总装车间已有15条车队专线,卡车车队按照设定的时间窗口泊入规划的各道口进行卸货,并将空料箱料架配送返回供应商处,其中道口收货班组需要完成从满箱卸货到空箱装车过程中的多项工作。上汽大众长沙工厂物流根据生产计划来计算此过程环节中收货班组的工作负荷,以确认班组岗位数量。在以往的规划中,大多根据经验进行车队侧卸道口规划,此方法无法衡量车队侧卸道口规划方案精益性。本文将基于Python语言进行迭代计算,以最低负荷为评价指标计算得到最优车队侧卸道口规划方案。

1.上汽大众长沙工厂物流收货负荷环节

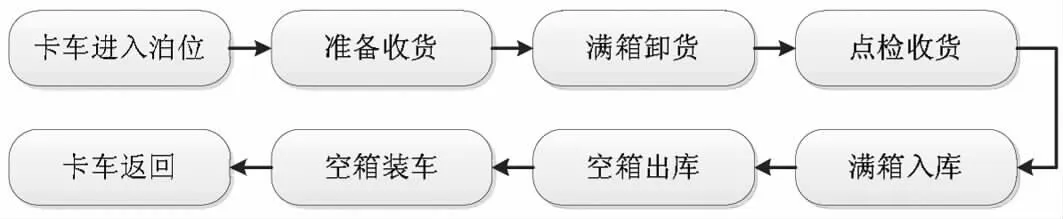

上汽大众长沙工厂从卡车进入泊位后到卡车返还的过程环节如图1所示。在确定的生产计划前提下,平均每小时到货车次和各零件到货箱数均为计算得到的确定值,根据用于上汽大众负荷计算的MTM算法,可以计算每个零件各环节负荷,各零件负荷累加即为总收货环节负荷。如下流程中,收货准备和点检收货为非叉车作业环节,其余环节均为叉车作业环节。

图1收货环节流程

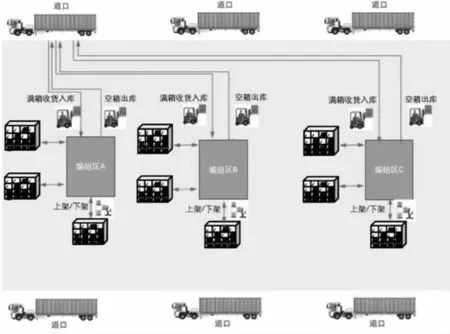

收货环节示意图如图2所示,除料箱满箱收货入库到编组区以及从编组区空箱出库外,其它环节均在道口完成。货物在不同道口到货,将影响满箱收货和空箱出库距离,从而影响整体负荷。

图2侧卸道口收货环节作业示意图

2.上汽大众长沙工厂物流收货环节负荷分析

上汽大众长沙工厂物流收货环节的负荷可分为收货准备、点检收货、叉车倒箱、调节铲齿、叉车转弯和叉车行使6个部分,各部分的负荷分析如下。

1.收货准备:指针对每辆到货的收货前期准备工作。设单辆车准备负荷为常量λ,z为平均每小时到货车次,则每小时收货准备总负荷如下,属于固定值。

点检收货:指针对卸好货的料箱料架进行逐箱扫描收货及包装点检。设某一零件单小时到货箱数为x,单箱点检收货负荷为常量θ1,则该零件每小时点检收货负荷如下,属于固定值。

叉车倒箱:叉车进行多箱铲运时会涉及对料箱进行堆垛和拆垛等作业,简称倒箱。单次倒箱负荷为常量δ1,某零件单小时到货箱数x,设定其各环节料箱倒箱概率,该概率只与各零件到货装载规划方案有关,属于根据生产计划和前期规划而设定的常量性系数,其各环节倒箱概率之和为φ1x,不同零件φ1x会有差异,则该零件每小时倒箱负荷如下,属于固定值。

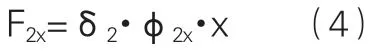

调节铲齿:因不同料箱铲孔间距不同,会需要调整铲齿。每次调整铲齿负荷为常量δ2,某零件单小时到货箱数x,同样,设定其各环节调节铲齿概率,该概率亦属于根据生产计划和前期规划而设定的常量性系数,各环节调整概率之和为φ2x,不同零件φ2x会有差异,则该零件每小时调节铲齿负荷如下,属于固定值

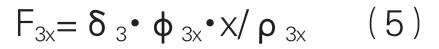

叉车转弯:设叉车行使线路上出现的单次转弯负荷为δ3,某零件单小时到货箱数x,线路长度差异并不明显影响拐弯次数,故各零件收获环节拐弯次数为固定值φ3,每次铲运箱数ρ3x,同样ρ3x属于根据生产计划和前期规划而设定的常量性系数,不同零件ρ3x会有差异,该零件每小时叉车转弯负荷为

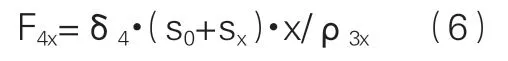

叉车行使:叉车驳运或者空车行使过程均有行使负荷。在MTM算法中,包括固定行使距离和规划行使距离。某零件单小时到货箱数x,固定行驶距离为卸货和装车环节叉车行驶距离,其和为常量s0,数量级为十米级,规划行使距离为满箱入库到编组站,并从编组站空箱出库的行使距离,其和为sx,属于百米级,其数值与车队侧卸道口规划方案相关,车队卸货道口离编组站近,则sx小,反之则sx大。叉车每米行使负荷为常量δ4,每次铲运箱数ρ3x,该零件每小时叉车行使负荷为

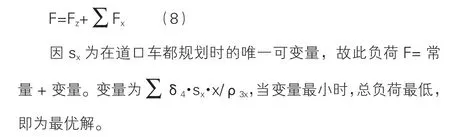

综上,在确定生产计划和前期规划下,只有sx受现场规划影响,其余均为常量。对于零件,其每小时到货箱数x,点检收货及叉车作业负荷为Fx=Fdx+F1x+F2x+F3x+F4x=θ1·x+δ1φ1x·x+δ2φ2x·x+δ3φ3·x/ρ3x+δ4·(s0+sx)·x/ρ3x(7)

可以看到,因只有sx受车队侧卸道口规划方案影响,属于规划变量,其余因子均为固定常量,针对每小时到货箱数x的零件,其收货环节负荷只受叉车规划行使距离sx影响。

3.上汽大众长沙工厂物流收货环节负荷优化设计

3.1 收货环节负荷优化设计方法

物流路径优化,需要考虑多方面的影响因素,建立合适的模型,并采用相对应的求解算法进行求解[4]。根据实际经验,满箱入库和空箱出库过程中叉车的行使负荷可达收货环节负荷50%以上。故合理地规划车队道口方案,以减小sx,将有效减少收货环节负荷。本文将基于Python语言进行迭代计算,寻找综合距离最优解的方式,得到最小收货总负荷。

对于每小时到货箱数x的零件,点检收货及叉车作业负荷Fx计算公式中,除sx受车队侧卸道口规划方案影响属于规划变量外,其余因子均为固定常量或根据零件x不同而有差异的常量。针对所有零件,收货环节总负荷为各零件点检即叉车作业负荷总和外加卡车收货点检负荷,其计算防范如下

3.2 收货环节负荷优化计算实例

目前上汽大众长沙工厂仓库常规侧卸道口共计8个,其中北侧为序号CL01-CL05的5个道口,南侧为序号CL18-CL20的3个道口,侧卸道口的零件中,大件将流转至仓库内ABC三个大件编组站,小件将流转至D编组站。各道口至仓库内的编组站距离分别如表1所示,因满箱入库和空箱出库距离相同,道口至仓库内的编组站距离的2倍即为sx,单位m。

每种零件流入特定的编组站,针对每小时到货箱数x的某一零件,每个车队均可规划至9个道口中的某一道口,故该车队对应的零件的sx共有9组不同数据可选,本算法将针对不同sx,计算,进行循环迭代计算后,得到变量负荷最小值,根据对应的各零件sx,可确定各零件到货道口编号,从而确定车队所在的卸货道口,该方案即为最优车队侧卸道口规划方案。

表1各道口至仓库内的编组站距离

在实际运作中,每个道口到货因受面积和收货能力影响,会有如下固定边界条件:

(1)每个道口最多4个车队;

(2)每个道口单小时只允许1台车到货。

此两个边界条件用于避免某个道口积压车队种类和数量过多,导致超负荷运转或无法有效运转。

本算法的运算逻辑如下:

(1)根据已有的车队配载的零件种类和箱数,计算在不同道口到货时该车队零件的总变量负荷

(2)根据负荷最小原则映射出各车队优先选择的道口方案,并将各道口变量负荷从大到小定义1~9优先级的道口选项;

(3)不同车队总变量负荷最小值按照由大到小的优先级进行道口选择,负荷最小值较大车队优先选择优先级1的道口,在每个车队选择道口后,系统计算该道口车队数量以及车队到货频次,判断是超出边界条件,若存在超出边界条件情况,则负荷最小值较小车队改为选择优先级2的道口,每选择时均自动计算并分析是否符合边界条件,并以此循环迭代得到负荷最小解;

最终计算出的每小时最优变量负荷为381.03min,相比当前方案的412.61min,共计负荷减少43.86min,优化率7.65%,非变量负荷为338.53min,无变化,总负荷优化率为4.20%,如下所示。

表2 Python计算得到的最优方案与当前方案对比

4.结论

本文以上汽大众给长沙工厂物流收货规划为背景,建立了收货环节负荷计算模型,该模型将收货环节负荷拆分为6个部分,各部分负荷由变量负荷或常量负荷组成,分析了各负荷的影响因素,基于收货环节负荷模型得到了车队侧卸道口规划方案优劣的评价标准,确定了基于收货环节负荷最小的计算方法。基于道口收货边界条件,利用Pyhton语言,搭建了迭代计算模型,并计算出了上汽大众长沙工厂物流收货环节负荷最小值,得到了车队道口最优规划方案,最优方案比原有规划方案变量负荷降低7.65%,总负荷降低4.20%。该方法基于理论模型计算,其方法和思路亦可应用到后续其它工厂或其它环节物流的规划中。