南京金鹰天地广场空中连廊实腹桁架的加工

2022-07-06方小才

方小才

中冶(上海)钢结构科技有限公司 上海 201908

近年来,随着我国钢结构施工技术的发展、施工设备的不断更新换代,结构设计逐渐涌现出地标性的大体量、形体艺术优美等实用兼顾美观的现代建筑。大跨度、超高层、空中连廊等一系列复杂结构不断刷新纪录。大跨度空中结构的施工也从早期的搭胎架/支架施工发展到地面拼装后整体提升的一次就位的高效方式[1],节点材料材质从Q235提升到Q420,中核科创园连廊甚至采用了Q460材质。节点结构件从早期的铸钢件到高强钢的焊接件再发展到锻钢件,在保证了结构的安全性和空间使用率的同时,也对结构制造的难度和精度控制提出更高的要求。

1 工程概况

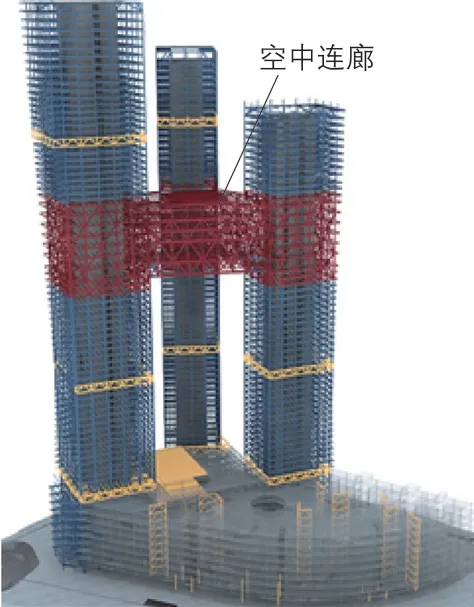

南京金鹰天地广场空中连廊设计为6层结构,位于3幢塔楼之间第43层以上,如图1所示,其第1—2层为实腹钢桁架转换层钢结构,正投影面积4 400 m2,最大跨度(最长边)为72 m,转换层桁架及第3—6层的边桁架与3幢塔楼外框柱连接,塔楼内部第43—44层设置伸臂桁架进行传力。转换层桁架施工采用整体液压垂直提升技术,提升支点设置在3幢塔楼外框柱上,共12个提升点分散设置在桁架端部,采用桁架正投影下方裙房毛屋面通过加固、搭设支墩进行找平作为拼装平台。整体提升内容包括桁架、钢楼梯、平台梁、钢筋承板等已完成施工验收的钢结构专业完整施工段,提升总质量2 600 t。

图1 金鹰天地广场空中连廊示意

2 工程难点

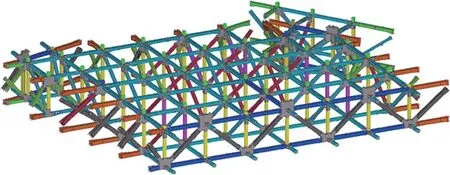

空中连廊转换层桁架材质为Q390GJC,板厚20~100 mm,正火钢,40 mm及以上厚板为z向钢,占比75%,桁架为焊接箱形结构件,跨度大,桁架节点为多维多向的复杂空间结构件,图2为空中连廊转换层桁架模型。

图2 空中连廊转换层桁架示意

为了促进施工现场在短期内完成拼装并顺利提升就位,工厂需采用合理分段及精度控制等加工技术作为提升前项保证的策略。

3 桁架加工分段思路及起拱设置

3.1主桁架的分段

根据原设计,与2座塔楼T1和T2框架柱相连的轴线桁架为主桁架,共6榀,主桁架之间为次桁架及平台梁。桁架均为焊接实腹箱形结构件,上下弦之间设计有斜或竖向箱形腹杆,主次桁架交会处节点非常复杂,外轮廓尺寸较大。因此,桁架分段加工需综合考虑运输的便利、加工及现场拼装的效率、结构安全可靠,确定将复杂节点单独加工,上下弦杆及腹杆分拆加工,较小的节点与弦杆整体加工的思路,同时主桁架端部预留“嵌补段”。结构安全主要是通过优化焊接端口设计和设置合理的桁架起拱值加以保证。

3.2嵌补段预设

预留嵌补段的主要目的是避免塔楼框架柱伸出的牛腿对桁架提升过程造成干扰,次要目的是便于调节3幢塔楼外框柱安装定位偏差和柱上提升架受力后变形偏差以及克服气温影响桁架两端实际净距而带来的桁架就位连接困难,这与钢拱桥施工中部的合龙段设置原理是一致的[2]。

根据施工单位提升过程中的模拟验算结果,T1塔楼最大侧移量为12 mm、T2塔楼最大侧移量为5 mm、T3塔楼最大侧移量为3 mm,加载提升后,3幢塔楼之间横向偏移最大值出现在T1塔楼和T2塔楼之间,间距减小的最大值为17 mm。

因此有必要预设嵌补段以保证桁架提升就位后的有效连接,嵌补段长度设置需满足规范要求,另外部分端部与桁架节点的相对位置较近,嵌补段应包括相邻的节点。

3.3桁架起拱值设置

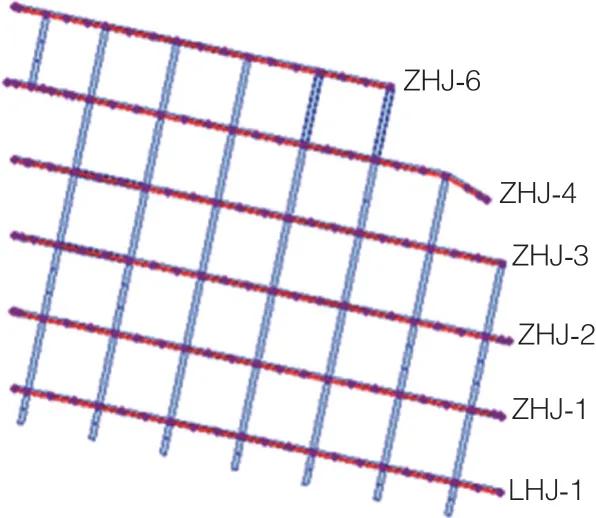

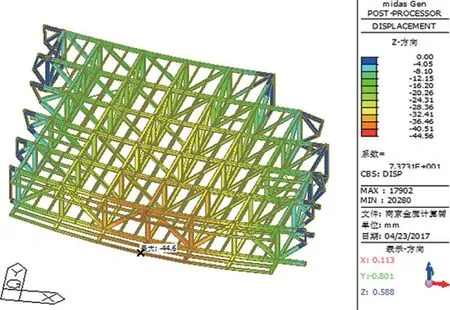

由于实腹箱形桁架结构刚度较大,设计阶段已考虑结构荷载的挠度,此时主要考虑提升阶段施工对挠度的影响,根据施工模拟验算,转换桁架在提升过程中,最大挠度出现在桁架LHJ-1的跨中,最大挠度为44.6 mm。模拟区域如图3所示,模拟验算挠度分布如图4所示。

图3 桁架挠度模拟区域

图4 转换桁架提升时的挠度分布

考虑到44.6 mm的挠度是在施工阶段最不利的双边支撑情况下出现的,与设计状态存在差异,若按模拟最大数值起拱,则后续在楼面混凝土施工时易出现露筋现象,综合设计起拱和施工荷载预起拱38 mm,起拱在现场拼装时实现,桁架分段时不需要考虑起拱因素对分段处端口倾角的影响。

4 桁架加工过程控制

4.1主桁架

主桁架加工时主要考虑现场接缝坡口的设置和加工精度要求,以保证现场施焊的便利性、焊缝质量、减少焊接填充量从而减小焊接结构的内应力。焊缝采用单边外坡口内衬陶瓷垫片,并避开不等厚板对接位置;坡口采用半自动切割并打磨去除硬化层后,或直接采用刨边机加工坡口,合格的坡口需及时加以保护;异形桁架变截面处一律不得短料拼接,视弯角大小选用冷弯或热弯。施工前进行相应的焊接工艺试验,做好焊前预热和焊后保温措施,根据试验结果拟定焊接工艺评定和焊接作业指导书,施焊时严格按焊接作业指导书进行。

4.2桁架节点加工

复杂的桁架节点是工程中的质量控制重点,加工前需编制专项方案,详细明示构造特点、加工工序和质量保证措施,将节点按构造拆分为主结构和外围牛腿等多部件分别加工,然后进行组焊、矫正。

节点主构件的异形大面零件采用数控整体下料,内部劲板采用退装退焊工艺,严格把控焊缝质量检测,本项目应尽量避免电渣焊工艺,因为对电渣焊工艺的要求非常高[3],且异形大断面厚板焊接难度大,一旦焊缝不合格,处理难度高,易造成结构安全隐患。

节点大组装过程及矫正、验收参照的尺寸及角度控制采用TAKLA模型中三维立体的构件视图,通过立体视图中各个牛腿端部间的相对标注尺寸,可以非常方便地把控产成品的精度要求,技术人员均经过必要的模型应用培训。

4.3桁架嵌补段加工

桁架嵌补段是在桁架整体提升就位后供应现场,考虑到成本效益可在主桁架加工时同步进行下料加工,桁架嵌补段与框架柱牛腿对接端需预留长50 mm的余量,根据现场提升后的数据再做最后修正后出厂。

4.4焊接变形控制

由于桁架层结构复杂,各个节点承担多维多向联结,最终的尺寸精度控制非常重要,除了各部件加工和总装阶段等前期保证之外,还须考虑总装焊接阶段焊接变形的影响,主要从焊接方法和焊接顺序2个方面采取措施,以减少焊接收缩变形和应力变形[4]。

节点主杆件改单侧坡口为双侧V形坡口,采用手工气体保护焊小电流打底和填充,埋弧焊盖面;4条主焊缝分别对称交替焊接;大牛腿两侧对称先装先焊,均采用小电流手工气体保护焊多层多道焊接,小牛腿等部件后装后焊,从而减少收缩焊前定位焊需清理的工作量。

5 结语

1)大跨度桁架的加工技术需紧密结合现场施工方案进行合理的分段,并根据现有的钢结构加工技术进行必要的结构优化。

2)针对本项转换桁架层整体提升的要求,必须从严把控焊接质量和坡口加工质量,施工前进行相应的焊接工艺评定,确保可行有效,并根据试验结果拟订焊接作业指导书以指导生产。

3)采用三维立体结构模型辅助加工,构件外形及零部件相对位置直观明了,有效提高了复杂构件的识图效率,易于把控构件尺寸偏差。

4)嵌补段设置有效保证了本项目桁架层整体垂直提升后的就位连接,加快了整体工期进度。