CDAlky 烷基化技术工艺危险性分析及安全措施

2022-07-06陈义丰王占丽刘晓成杨春亮张波杰张玉良

陈义丰,王占丽,刘晓成,杨春亮,张波杰,张玉良

(1.宁波金发新材料有限公司,浙江 宁波 315800;2.诺安实力可商品检验(宁波)有限公司,浙江 宁波 315040)

随着环保标准的提高,对车用汽油中烯烃、芳烃及硫的含量提出了更高的要求。烷基化汽油具有辛烷值高、抗爆性能好、蒸气压低、不含烯烃和芳烃、硫含量低以及燃烧清洁等优点,是一种理想的汽油调和组分[1-2]。

烷基化技术根据所用催化剂的不同,可以分为硫酸烷基化工艺(SA 法)、氢氟酸烷基化工艺(HF 法)和固体酸烷基化工艺。

HF 烷基化工艺主要有Phillips 公司的RevAP工艺和UOP 公司的AlkyPlus 工艺。由于催化剂氢氟酸具有强挥发性、强腐蚀性及毒性,对安全操作要求高,HF 烷基化工艺产生的大量酸渣会严重污染环境。随着人们环保意识的不断提高,该工艺的发展受到了制约,HF 法烷基化装置被关闭、限产或进行改造[2-3]。

固体酸烷基化工艺主要有Lummus 公司的AlkyClean工艺、UOP公司的Alkylene工艺和Topsoe 公司的FBA 工艺。固体酸烷基化工艺最大的特点是环境友好,不会产生环境污染问题,但该工艺要实现工业化生产,还需解决原料的适应性差、装置操作复杂、投资及运行费用高、固体酸催化剂快速失活等问题[4-5]。

SA 法烷基化是目前国内外普遍采用的生产高辛烷值汽油添加剂的成熟工艺。目前SA 法烷基化工艺主要有Lummus 公司的CDAlky 工艺、DuPont 公司的Stratco 工艺、ExxonMobil 公司的SA 烷基化工艺。

CDAlky 工艺是在已有实际工业生产60 多年的硫酸法烷基化技术基础上发展而来,有着显著的优点,如反应器尺寸可根据装置规模而设计、无需转动搅拌器,减少了操作故障率及酸耗、反应在-3 ℃条件下进行,低于传统SA 法烷基化的7℃~13 ℃,低温条件抑制副反应,增加异辛烷产品的选择性。采用反应器内部蒸发的直接冷却形式,无需反应器内置换热管束、取消产品碱洗、水洗工序,减少装置投资和设备维护、维修费用等。

1 CDAlky 烷基化技术工艺简介

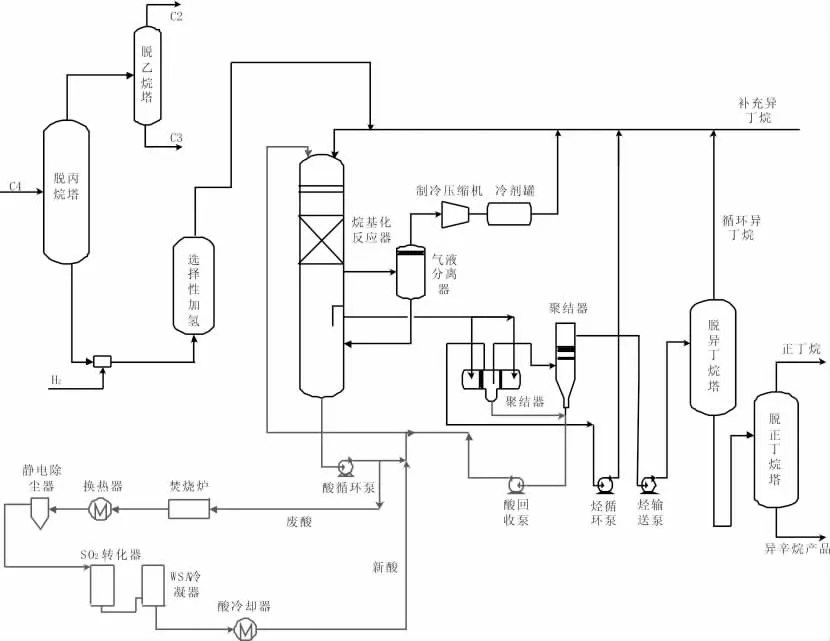

以某企业一套60 万t/a 的异辛烷装置为例,该装置采用CDAlky 烷基化技术。因C4 原料来源于市场采购,组分不稳定,装置配套有原料处理单元;硫酸法工艺需要对废酸进行处理,配套建设废酸再生单元。装置共包括原料处理、烷基化和废酸再生三部分。因原料C4 中C2 和C3 馏分较少,尤其是C2 较少,如果采用顺序分离,先经脱乙烷塔脱除C2 再经脱丙烷塔脱除C3,脱乙烷塔中能耗较高,因此采用常规分离流程。先经脱丙烷塔将C4 馏分和C3 馏分分开,再经脱乙烷塔将C2 馏分和C3 馏分分开。因C4 原料中丁二烯与硫酸反应生成酸溶性酯类或重质酸溶性叠合物而造成产品终馏点上升、辛烷值和收率下降,并增加酸耗[6],流程中设置选择性加氢系统以除去丁二烯。处理后的C4 与循环烃物料、循环酸混合经分布器后进入反应器中发生烷基化反应。反应热通过进料中部分烃物料气化移除,气化后的烃物料经气液分液罐分离,液相返回反应器,气相进入制冷压缩机增压、冷凝后返回反应器,冷剂罐外排少量烃物料除去C3 和SO2。反应器底部酸乳液(硫酸和烃的混合物)进入聚结器分离出烃物料和酸物料,循环酸返回反应器顶部继续参与反应,一级聚结器分离出的烃物料作为循环烃返回反应器,二级聚结器分离出的反应产物送至脱异丁烷塔,塔顶部分异丁烷作为原料返回反应器,塔底物料进入脱正丁烷塔分离出异辛烷产品和正丁烷。

酸循环管线设置新鲜酸补入和废酸侧线排出。废酸再生(SAR)单元设置有新鲜酸储罐和废酸储罐以稳定生产。废酸在焚烧炉内燃烧分解生成SO2气体,工艺气体经过废热锅炉冷却回收热量并副产蒸汽后,再经静电除尘器除尘,然后进入SO2转化器,在催化剂作用下发生氧化反应生成SO3。工艺气在WSA 冷凝器中被冷凝成液态硫酸产品,作为新鲜酸循环利用。冷凝器出口少量烟气经处理后合格排放。

CDAlky 烷基化工艺流程示意图见图1。

图1 CDAlky 烷基化工艺流程示意图

2 CDAlky 烷基化工艺危险性分析

硫酸法烷基化工艺存在设备腐蚀问题,做好装置安全防护措施和设备管线防腐监测成为硫酸法烷基化实现安全生产的关键[7]。CDAlky 烷基化工艺取消了碱洗过程,采用聚结器除酸,不存在碱洗设备的腐蚀问题;使用聚结器,杜绝精馏部分夹带的水分,减少设备腐蚀。陈尊仲等[6]也认为,在正常工况下CDAlky 工艺腐蚀问题不突出,管线腐蚀集中在小管道的弯头或变径处,由流态变化形成湍流造成的冲刷腐蚀以及装置停工引起的腐蚀,可通过材质升级及停工时退尽残酸以减缓腐蚀情况的发生。

CDAlky 烷基化工艺能有效控制硫酸法烷基化工艺普遍存在的设备腐蚀问题。但在生产过程中使用和产生的物料涉及甲烷、乙烷、氢气、二氧化硫、三氧化硫及各种液化石油气等重点监控的危险化学品。物料的危险、有害性决定了本装置生产过程潜在的危险性较大。生产过程中的主要危险、有害因素有火灾、爆炸、中毒窒息、化学灼伤等;次要危险、有害因素有噪声危害、高处坠落、触电危害、机械伤害等[8]。

2.1 火灾、爆炸

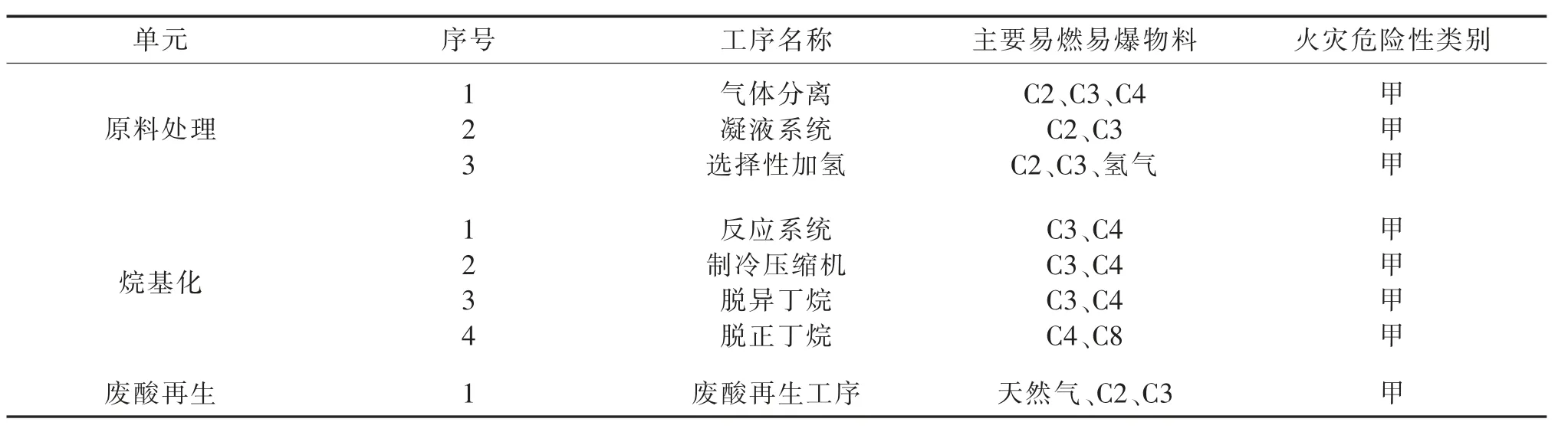

各单元的火灾危险分类见表1。

表1 装置的火灾危险分类

装置涉及大量的甲类火灾危险性物质,如果不慎泄漏到空气中并遇到足够能量的点火源,可能引发火灾、爆炸事故。如高温、高压物料从设备管线泄漏时会迅速膨胀、与空气混合形成爆炸性混合物,遇到明火或因高流速物料与裂口处摩擦产生静电火花引起着火和爆炸。

气体压缩机等转动设备在高温下运行会使润滑油挥发裂解,在附近管道内产生积炭,可导致积炭燃烧或爆炸。

高温、高压可加速设备金属材料发生蠕变、改变金相组织,还会加剧氢气、氮气对钢材的氢蚀及渗氮,加剧设备的疲劳腐蚀,使其机械强度减弱,引发物理爆炸。

2.2 中毒及窒息

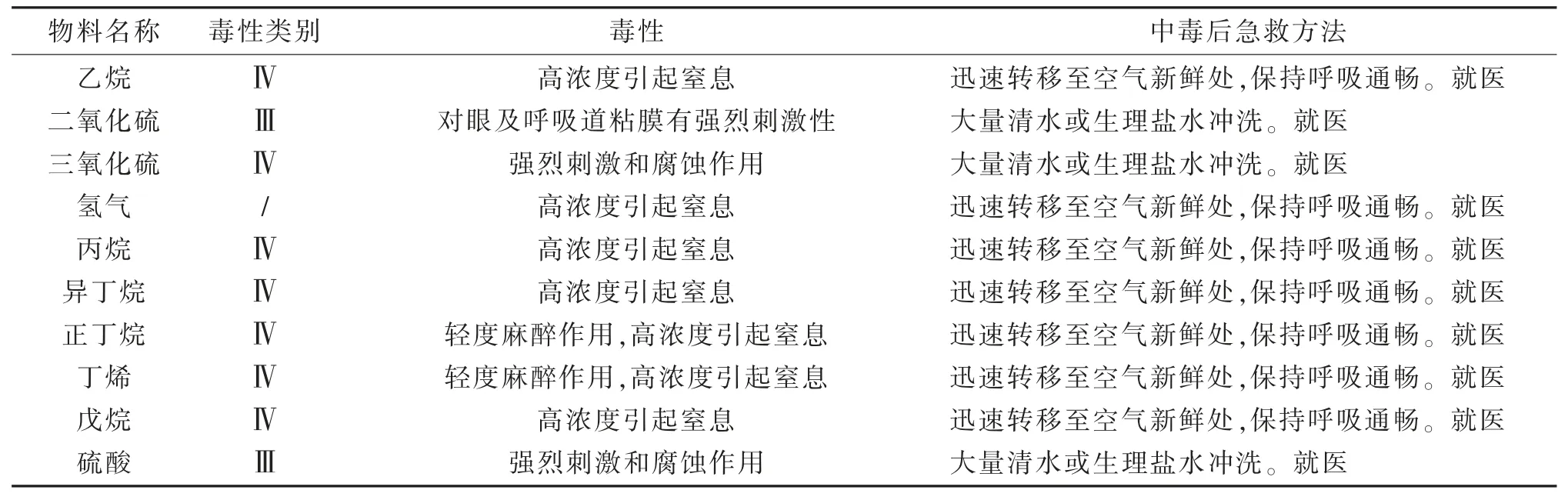

本装置生产过程中主要物料的毒性见表2。当这些物料泄漏到操作环境中并积累到较高浓度时,人员接触可能引起窒息事故。

表2 主要物料毒性一览表

有限空间检修作业时,需要氮气置换易燃易爆气体。如果容器存在死角,氮气滞留未被空气置换干净,人员作业防护不当,易发生窒息。

2.3 化学灼伤

本装置存在腐蚀性物料,如发生泄漏,人员接触可能引起灼伤。

表3 腐蚀性物料一览表

2.4 高温烫伤

本装置内的高温设备包括原料处理及烷基化单元的精馏部分及废酸再生单元的部分设备,人体接触这些设备或管线,有被烫伤的可能。

高温还可能引起与其接触的可燃物质着火和爆炸。处于高温的物料,若超过自燃点,泄漏到空气中会自燃。高温物料的泄漏若与人体接触可引起烫伤事故。

2.5 噪声危害

在生产过程中,压缩机和机泵是主要的噪声污染源。此外,高压蒸汽和高压工艺气体的放空、管道的振动等是额外的噪声污染源。

2.6 其他

在操作过程中,压缩机、泵等输送设备,若存在防护设施不完善、人员违章作业或发生机械故障,可能发生机械伤害。装置中操作平台、爬梯等,若防护设施安装不规范或设施因腐蚀损坏、出现脱焊等会发生坠落事故。高空作业材料、工具等放置不当,从高处落下可致人受伤。设备设施上有可能发生物体坠落造成打击伤害。作业人员在中和池、初期雨水池进行临池或上池操作时,可能因水池的护栏、盖板、防滑等防护措施不到位或腐蚀、老化及滑倒等原因,坠入池内发生淹溺伤害事故。在操作设备过程中,由于电气线路短路、绝缘破损漏电、保护失灵等,可能引发触电伤亡、电弧灼伤等事故。物料中的氢气在生产输送过程中容易产生静电,尤其是泄漏时静电可能引起火灾、爆炸。此外,人体行走、穿脱衣服等过程也容易产生静电。

3 CDAlky 烷基化装置采取的安全措施

根据生产过程中可能存在的危险,为确保安全生产,防止事故的发生和蔓延,CDAlky 烷基化装置采用了如下安全措施。

3.1 预防事故设施

(1)总平面布置的安全措施:总平面布置严格执行《石油化工企业设计防火标准》和《建筑设计防火规范》的规定,按功能分区集中布置。装置与周边装置的防火间距以及装置内主要设备之间防火间距足够。设置完整、通畅的道路网,以满足生产、消防、检修等需要。

(2)建(构)筑物的安全措施:装置建(构)筑物配置相应的防火、防爆、防腐、耐火保护、通风等安全设施。结合工艺的特点,主生产框架为敞开式钢筋混凝土结构框架,利于通风。

(3)检测报警设施:为保证装置安全生产,从设计原则、仪表选型、仪表安装、仪表防护等方面采取有效可行的措施。装置的基本过程控制、操作、监视采用DCS 系统执行;对关键的温度、压力、液位等参数设置报警及联锁系统,安全联锁系统在SIS 中实施;设置有毒/可燃气体检测、报警设施;设置火灾自动报警系统;防爆区的仪表采用符合区域防爆等级要求的产品;现场仪表根据需要采取防腐、防堵措施。

(4)设备安全防护设施:与腐蚀性介质直接接触或大气接触的建(构)筑物,由于腐蚀性介质对结构起破坏作用,对结构方案的制定、防腐材料的选择、防护措施等均严格遵守规范。压力容器的设计、制造、安装、使用管理、定期检验等过程均遵守相应的国家及地方标准。设备设施根据需要采取防雷、防静电及接地等措施。

(5)防爆设施:根据爆炸危险区域的防爆要求,选择相应的电气设备。选用的防爆电气设备的级别,不低于该爆炸性气体环境内爆炸性气体混合物的级别。选用符合国家标准并取得认证证书的防爆电气设备。

(6)作业场所防护设施:装置的建筑物、构筑物以自然通风为主,防止有害气体积聚,不能满足生产需要时设置低噪声型、优质的机械通风系统。提高全厂自动化水平,选用先进可靠的设备并加强维护与管理,严禁跑、冒、滴、漏现象的发生,减少与有毒介质的接触。通过选用低噪声的设备,采取消声、隔声、吸声、隔振等措施以控制噪声水平。距基准面超过2 m 且可能发生坠落危险时,设置操作平台、梯子及操作保护栏杆防止人员坠落。旋转设备、传送设备配置防护罩以防机械伤害。表面温度超过60 ℃的设备和管道设防烫伤隔热层。可能发生化学灼伤的作业场所设置冲淋设备(洗眼器等)。

(7)安全警示标志:在有较大危险因素的生产场所和设施、设备上,设置明显的安全标志、警告标志、防误操作警示标志。安全疏散通道设疏散照明设施和明显的疏散指示标志。

3.2 控制事故设施

(1)泄压和止逆设施:所有压力容器的设计、制造、检验和安装,均按有关标准严格执行。可能超压的设备安装安全阀、爆破片等安全措施。根据工艺要求设置止逆设施。

(2)紧急处理设施:装置设置紧急备用电源、紧急备用气源、紧急排放设施以及紧急停车及安全联锁系统。

3.3 减少与消除事故影响设施

(1)防止火灾蔓延设施:按规范要求设置防火堤,以避免储罐泄漏后可燃物料四处蔓延而引发二次事故。对采用钢结构的建(构)筑物,根据《石油化工企业设计防火规范》的要求进行耐火保护。涂有耐火层的构件,其耐火极限不低于2 h。

(2)灭火设施:装置按同一时间发生1 处火灾的原则进行消防水系统的设计,火灾延续时间按3 h 计算。设置火灾自动报警及消防联动系统,在装置周围设置环状消防给水管网,同时配置灭火器。

(3)紧急个体处置设施:根据要求,在可能接触硫酸等有毒和腐蚀性物料的地点设置安全淋浴/洗眼器,其服务半径不大于15 m。重要地点设置安全疏散指示和事故照明,以利于紧急处理事故及安全疏散。

(4)应急救援设施:配备空气呼吸器和自吸过滤式防毒面具,用于操作人员进入有毒有害场所时使用,预防有毒有害气体泄漏时对人的危害。常备救护用具及药品。另外全厂设有气体防护站,发生事故时可及时进行紧急救护。

(5)逃生避难设施:装置区周边均设置环形道路,以满足生产、检修、消防的要求。与周边装置通过道路联接,各方向的道路均可作为疏散出口。装置区直接对外,人员可快速疏散到安全区域。

(6)劳动防护用品和装备:可能接触有毒有害物料的操作人员、巡检人员、分析人员等根据实际情况,每人配备防毒口罩、防护手套等个人防护用品。

4 结语

CDAlky 烷基化工艺能有效控制硫酸法烷基化工艺普遍存在的设备腐蚀问题。但物料的易燃易爆、有毒有害性决定了装置生产过程潜在的危险性仍较大。本文通过对CDAlky 烷基化工艺进行危险性分析,从预防事故设施、控制事故设施、减少与消除事故影响设施三方面提出相关的安全措施,将装置火灾、爆炸等危险性降到最低,提高装置的本质安全。