氟化工企业基于风险的腐蚀监控管理及实践

2022-07-06曹金鑫周忠泽

曹金鑫,赵 升,周忠泽

(中化蓝天集团有限公司,浙江 杭州 310053)

氟化工行业的工艺介质具有易燃、易爆、强腐蚀性等特点,同时存在大量强腐蚀性介质的设备、管道,且不在国家特种设备目录(2014 年版)内[1]。这些设备的工作压力通常低于0.1 MPa,管道公称直径小于50 mm,但是工作介质具有非常高的腐蚀危害性。对这类国家非强制定期检验的设备、管道进行有效管控,是氟化工企业面临的一项挑战。

1 腐蚀监控管理的难点分析

大部分氟化工企业通常采用超声波选点测厚的方法对设备、管道进行腐蚀监控,投入了大量的人力物力,但是因腐蚀导致的设备、管道泄漏事故仍然无法得到有效的遏制。主要的难点包括以下几个方面:

(1)技术单一,适用性受限。传统壁厚检测采用单一的超声波技术,对于公称直径较小、温度较高、存在保温或者一些位置不好的区域,该技术适用性较差。

(2)未建立科学、完整的管理方法。氟化工行业的装置设备、管道复杂,超声壁厚检测采用人工“点测”的方式,检测无法做到全面覆盖、全程可控;测厚数据采用人工记录方式,数据未得到充分的分析和应用。

(3)对设备、管道的腐蚀风险评估和分析不够深入,腐蚀检测有效性不高。部分企业在编制腐蚀测厚计划和方案时,通常凭经验、靠感觉,甚至没有计划和方案;检测的工作量基于预算,而不是基于总体的风险管控。

因此,引进适用的检测技术,规范腐蚀检测和监控管理,提升腐蚀检测和监控的有效性,是十分必要的。

2 基于风险的腐蚀管理实践

经过近三年的技术引进、实践推广、经验总结和制度固化,某氟化工公司逐步形成了一套以新技术应用为基础、以基于风险的检测策略为核心、以全生命周期管理为依托、以检测大数据应用为提升手段的具有氟化工特色的腐蚀监控管理模式。

2.1 检测技术的探索、引进和推广

为了解决单一超声测厚技术应用的局限性问题,该公司开展了大量的检测新技术调研和试用。

2018 年以来的三年时间里,该公司先后引入超声导波、相控阵、旋转超声、脉冲涡流、远场涡流等特殊检测技术,试用并逐步推广,形成了具有氟化工企业特色的腐蚀检测技术应用模式。壁厚检测实现了从点到面的转变。检测范围由单一的壁厚检测,扩展到换热设备列管、金属和非金属衬里检测等。

2.2 利用风险分析方法开展腐蚀风险评估

在对公司下属各单位设备管道设计基础数据和近两年壁厚检测数据进行系统梳理的基础上,结合风险管理的理论和方法,建立了适用于氟化工企业的基于风险的腐蚀检测矩阵模型[2]。具体方法如下。

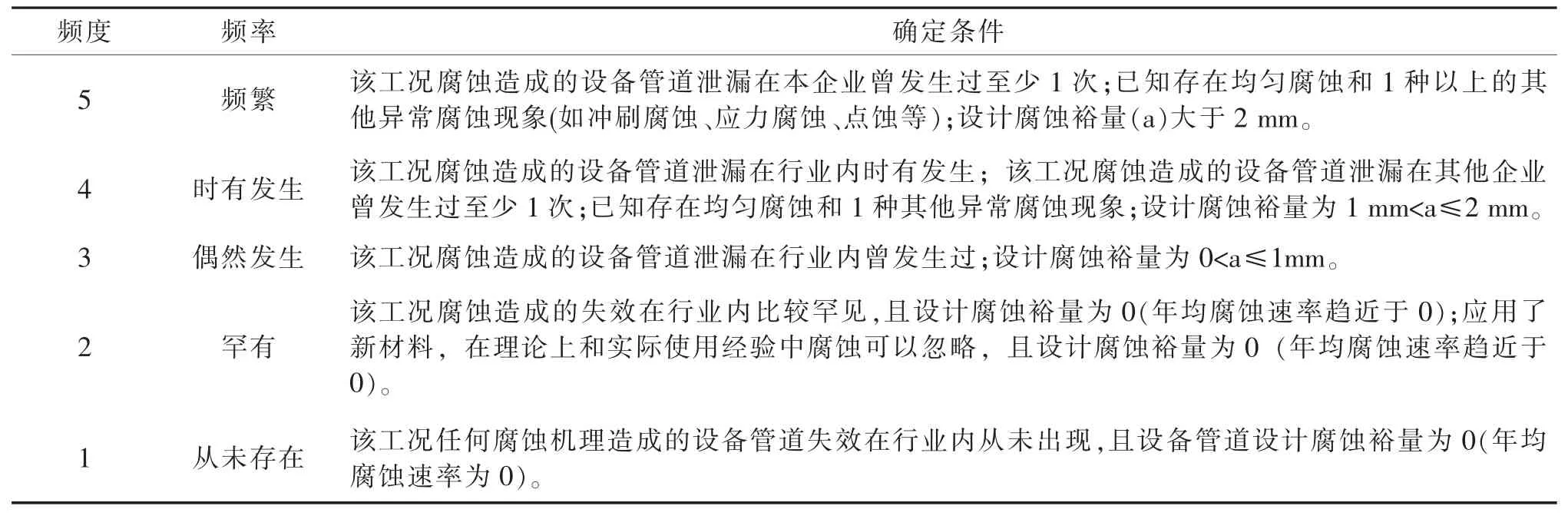

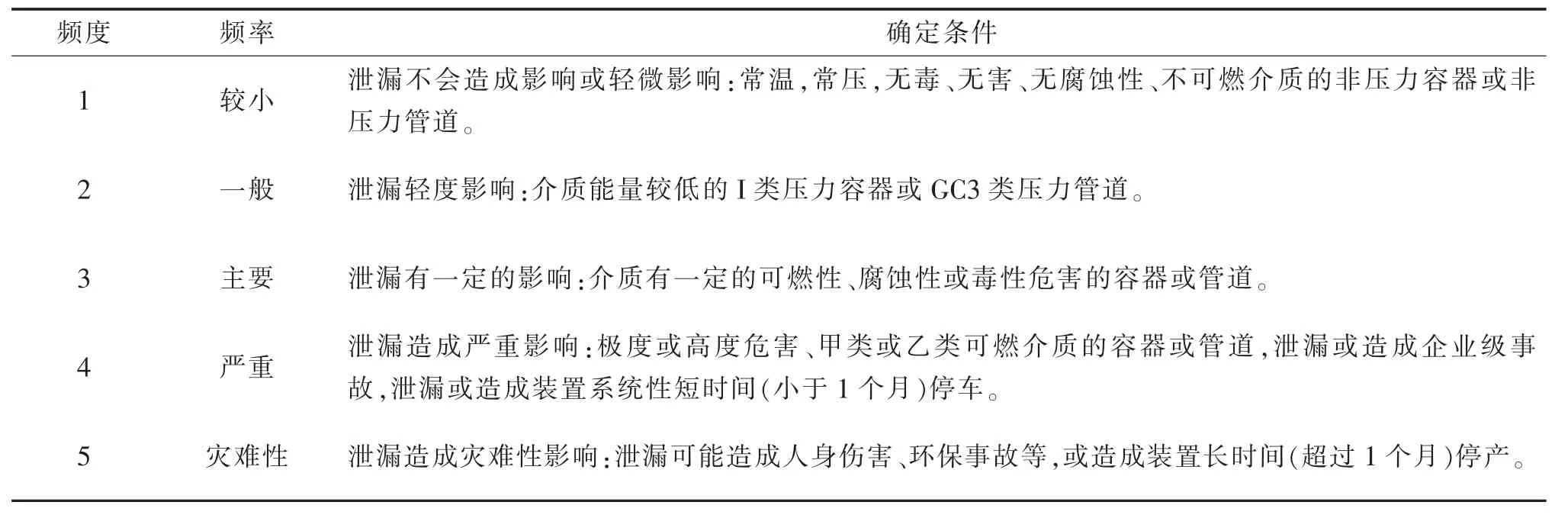

首先,根据腐蚀失效可能性[频度系数(occurrence),O] 和腐蚀失效后果[严重度系数(severity),S],对设备管道进行分类梳理。腐蚀失效可能性确定条件见表1,腐蚀失效后果确定条件见表2。

表1 腐蚀失效可能性确定条件

表2 腐蚀失效后果确定条件

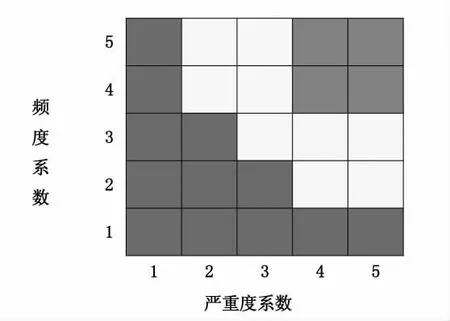

根据O 值和S 值,将设备管道纳入5×5 风险矩阵,见图1,计算风险优先系数(risk priority number,RPN=O×S)。

图1 腐蚀风险矩阵

最后,根据RPN 值对设备管道进行风险分级。

(1)高风险H:红色,16≤RPN≤25;

(2)中风险M:黄色,8≤RPN<16;

(3)低风险L:蓝色,1≤RPN<8。

2.3 编制预防性检测计划

根据“全面受控、经济高效”原则,编制预防性检测策略,确定检测周期、检测技术和检测时机,具体依据如下原则:

(1)日常周期性检测:采用超声定点壁厚检测技术和日常巡检(跑冒滴漏)的方式。根据RPN值、滚动检测情况确定不同的检测周期。

(2)大修集中检测:利用装置具备检测条件的情况下(如大修、再生检修),提前梳理壁厚涡流扫查计划、换热列管检测(壁厚、探伤、试漏等)计划、金属衬里检测(测厚、目视检查)计划、非金属衬里检测(目视)计划,并按照计划实施检测。集中检测周期一般为一年或一个大修周期。

(3)在线监测:按照经济适用原则,目前主要针对工作介质含有氢氟酸、盐酸等带非金属衬里的设备,实施“非金属衬里设备完整性在线监测技术”,对衬里开裂等缺陷进行在线监测。

同时,按照“全面受控、经济高效”原则,实施风险动态管理,对设备管道实施“滚动检测”:即适当将中风险(8≤RPN<16)腐蚀设备、管道纳入大修集中检测计划;同时,在日常周期检测风险可控的情况下,适当将高风险腐蚀设备、管道的集中检测周期延长到2~3 个大修周期。

2.4 壁厚检测选点策略

壁厚检测重点选择以下部位:

(1)管道介质流动方向或流速变化的部位:弯头、三通、变径(大小头)、孔板流量计后端等;

(2)开停工管道、副线、旁路、备用泵管道、盲板前端、流程管线低点等可能存在积液腐蚀的部位;

(3)安全阀后放空总管、设备放空管线等容易存在泄漏介质腐蚀部位;

(4)外部腐蚀:易发生保温层下腐蚀部位、易发生大气环境腐蚀部位等;

(5)设备接管口:除各种常规管口外,尤其重点关注底部排凝管、采样管、高位放空管等部位;

(6)容器本体易发生异常腐蚀部位:气液两相交接部位、底部;

(7)设备壳体、封头焊缝(尤其是T 字焊缝)部位、外形突变部位等;

(8)异种材质焊缝两侧;

(9)历史泄漏部位、历史检测问题部位;

(10)管道直管段,根据同工况长度每隔一段选取一个部位进行检测,原则上每20 m 至少应选择一个部位。

2.5 制定腐蚀监控台账

在设备、管道台账的基础上,纳入腐蚀风险评估和检测策略信息,形成完整的腐蚀监控台账。台账信息一般包括以下内容:

(1)基础数据:包括装置名称、位号(设备位号或管线号)、位置(设备部件或管道元件)名称、设计壁厚、设计腐蚀裕量、材质、介质、RPN 值等。

(2)检测策略:包括检测技术、检测周期、实施方式(日常检测、集中检测、在线监测)等。

(3)测厚数据:包括检测日期、最小壁厚、减薄率、附件(集中检测报告设置附件链接)等。

(4)布点图:内容包括含测厚布点编号的设备结构图、管道空视图或平面图。

2.6 检测过程管控

对于大修期间集中检测,日常情况实施日报制管理,及时沟通、协调、处理检测过程中发现的问题。在一套或几套装置完成检测后,由设备技术部门组织检测人员、车间人员、检修人员对检测情况进行专题讨论,并形成会议纪要。讨论议题和成果输出包括:

(1)检测人员汇报检测进展情况、发现问题及建议。

(2)与会人员就发现的重大问题进行讨论,分析初步原因。

(3)制定整改措施,包括但不限于:纠正(设备修复等)、纠正措施(优化预防性检测计划、调整检测周期、扩大检测范围等),必要时还应考虑改进措施(技术改造)。

对于整改措施,指导性的原则包括:

(1)对壁厚检测中已超过最小允许使用壁厚(最小减薄量≥40%,或剩余壁厚已小于设计壁厚减去腐蚀裕量),应制定立即更换、补强、列管堵管等措施,并跟踪完成。

(2)对壁厚检测中减薄率在20%~40%的部位,应在检测台账中纳入重点检测部位实施动态管理,实施滚动检测。即纳入下一个集中检测计划,并至少提高一倍日常检测频次。推荐日常检测周期为半个月~6 个月。

(3)对于在壁厚检测中发现的异常减薄部位(如腐蚀速率异常),应开展同类工况排查,采用脉冲涡流技术实现全覆盖扫查扩检。

2.7 信息化和检测数据分析应用

根据年度检测计划,日常定期检测策略作为预防性检测策略,纳入设备管理信息化系统工单管理,实行工单化闭环管理。

(1)开发专门的系统页面,将检测台账和检测数据纳入系统管理。

(2)依据腐蚀检测大数据,自动生成腐蚀曲线,实现腐蚀诊断和预警。

(3)在开展腐蚀大数据分析的基础上,优化腐蚀检测策略。

(4)在定期(每年)进行数据分析、评估的基础上,对设备、管道提供选型参考。

3 实施效果

从2018 年至2021 年,该氟化工公司不断引进新技术试用、推广,组织下属各单位开展腐蚀高风险设备梳理,实施基于风险的检测。取得了一定的效果。

(1)形成了下属各单位应用技术体系。脉冲涡流壁厚扫查技术在所属各企业全面应用,实现了主要装置高风险设备管道的全覆盖;脉冲涡流、远场涡流和旋转超声等检测换热设备列管的技术在部分企业逐步推广,并纳入年度大修定期检测计划;非金属衬里完整性在线监测技术已初步试用成功,并计划逐步推广。

(2)下属各单位开展管道风险评估梳理,形成腐蚀高风险管道约12000 m。

(3)设备管道壁厚检测、设备衬里检测等腐蚀检测工作逐步建立规范化的预防性检测计划,纳入EAM 系统。

(4)采用脉冲涡流扫查技术,集中对高风险设备、管道易腐蚀部件(主要为设备接管、管道弯头、三通等)实施年度滚动扫查。

2018 年~2021 年共扫查设备管道部件6400余个,覆盖全部的腐蚀高风险管道。从扫查结果分析,严重减薄部位(腐蚀减薄率超过原始壁厚20%以上)占比下降达73%。

通过实施基于风险的腐蚀风险检测,检测效率提升,检测费用降低,检测计划的针对性、检测实施的有效性不断提升;同时,减薄严重的区域占比持续下降,设备、管道腐蚀得到了有效管控。