基于C-ALS数据点云与FLAC3D耦合建模采空区稳定性研究

2022-07-05贾会会郭利召薛建志

贾会会,郭利召,薛建志

(1.华北地质勘查局五一四地质大队, 河北 承德 067000;2.河北省地质灾害监测预警技术创新中心, 河北 承德 067000)

金属和非金属矿山地下开采形成的采空区监测是矿山安全管理的重要工作,加强对采空区的监测及预警是避免采空区坍陷灾害发生的重要手段。对于矿区历史遗留的采空区由于缺少井上井下对照图和平面位置图,如何有效地探知采空区的空间位置和三维形态等相关信息,并建立其三维可视化模型是有效实现采空区安全管理和评价的重要基础性工作之 一[1]。

目前国内外对采空区的探测技术主要包括工程钻探、井下测量、地球物理勘探、三维激光探测等技术[2],传统的工程钻探只能通过钻孔深度揭露采空区的顶底板埋深;地球物理勘探技术只能够圈定采空区的埋深范围,通过多条物探测线剖面综合分析也只能够圈定采空区空间分布范围及形态且可视化效果较差;井下测量适用于具备井下测量条件的采空区,但是测量精度受到井下复杂环境干扰,且复杂的采空区形态特征难以采集测量;三维激光探测技术基本原理是基于激光测距的原理,通过扫描探头在空区内部进行360°的旋转扫描获取大量采空区边界的点云数据,通过处理软件即可获得空区内部数据点云及空间三维坐标信息[2-4]。

本文采用C-ALS探测数据点云经过去除畸点、坐标转换处理生成空区数据点云集,通过FISH语言编写转换程序导入FLAC3D计算程序将岩土工程与地理、空间位置信息整合[5-7],对滦平县张百湾镇周台子铁矿三采区的隐伏采空区稳定性分析,为矿山下一步采空区的充填治理提供了技术依据。

1 C-ALS三维激光扫描系统

1.1 工作原理

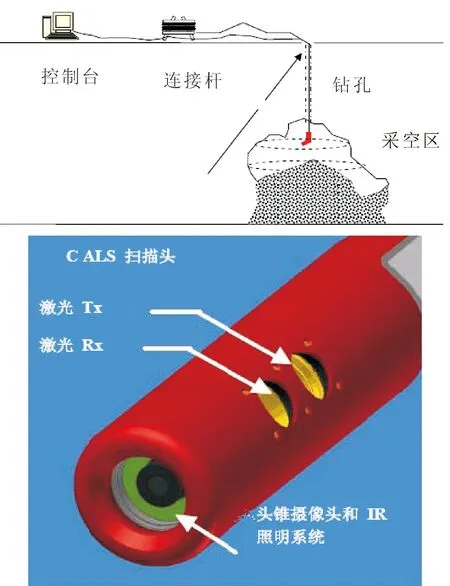

在前期圈定的采空区位置进行钻探时同时做好钻探孔孔壁的保护,测量时将探头通过连接杆放入采空区内部进行测量。 C-ALS 的马达驱动双轴扫描探头,可以保证仪器能作球形360°扫描,以覆盖整个空穴,探头整合了倾斜和转动传感器保证了激光扫描点云定向和定位的准确性。

通过将探头置入待测空腔结构内部,探头发射的窄束激光脉冲按照360°旋转模式对待测区域激光进行扫描,通过计算扫描区域各测点激光脉冲从被激发到空腔体表面再返回接受系统的时间,同时系统编码器计算测量每个脉冲发射的角度,进而计算出被测空间结构的三维坐标信息[1],其基本工作原理见图 1。

图1 C-ALS点云数据探测示意图

1.2 扫描过程

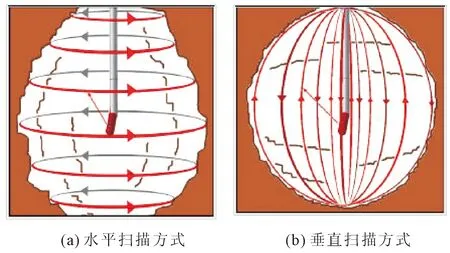

在开始扫描测量前,首先进行一次探头自检归位,以确保在测量过程中的精确运动。在系统中输入测孔的坐标,通过碳素杆获取方位角,仪器自动获取自身的倾角,通过碳素杆附带电缆线及探头深入钻孔内,探头向左侧90°打开为系统默认,探头端部的摄像头向待测空腔结构内部一侧打开,通过0°~180°上下旋转扫描,探头通过360°水平旋转完整从上到下的全空间扫描,利用MDL的控制软件,可在屏幕上显示出C-ALS摄像机捕获的镜头,并实时获取激光扫描生成的三维空穴图像,扫描方式如图2所示。

图2 C-ALS扫描方式图

2 工程概况

河北省滦平县启星矿业集团周台子村铁矿由于二十世纪九十年代的地下无序开采遗留大量的浅埋采空区,随着近年的矿山深部开采的扰动部分采空区已发生明显的地面塌陷。由于采空区塌陷造成华兵采区选厂坍陷至地表下约40 m,三采区连续发生了2次塌陷。采空区坍陷造成矿路断交且潜在的塌陷安全隐患对周边建筑和居民区造成巨大威胁[8-9]。因此精确探明潜伏的采空区的形态规模特征是开展采空区稳定分析是指导矿山安全生产的重要保障[10]。

本文的研究区为三采区塌陷范围以外区域的采空区,通过对采空区钻探后采用C-ALS三维激光扫描获取数据点云并构建三维可视化模型,导入到FLAC3D程序计算分析采空区的稳定性。采空区坍陷实景如图3、图4所示。

图3 华兵选厂采空区坍陷图

图4 三采区采空区坍陷图

3 空区精密探测与建模耦合分析

3.1 三维激光测量(C-ALS)探测

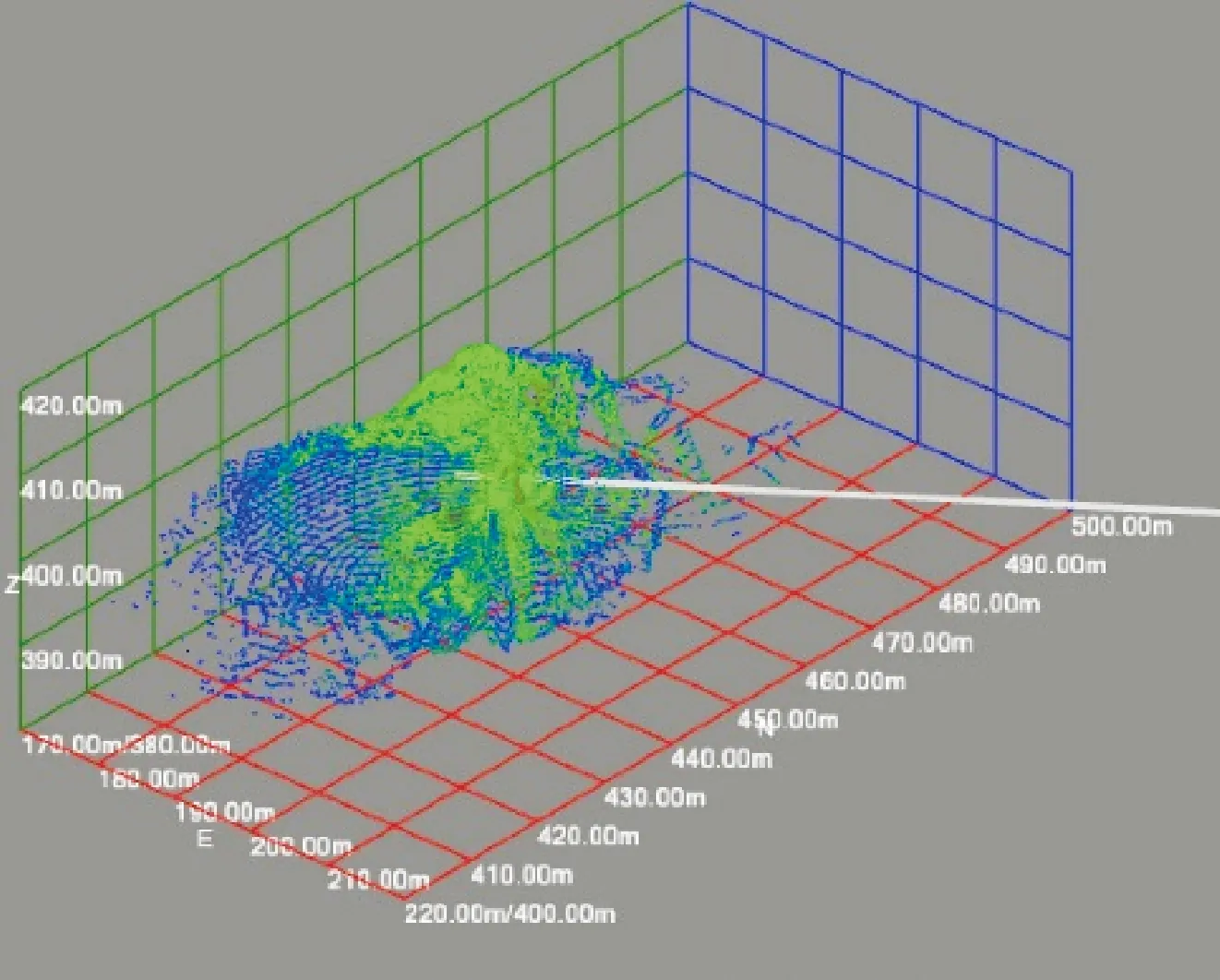

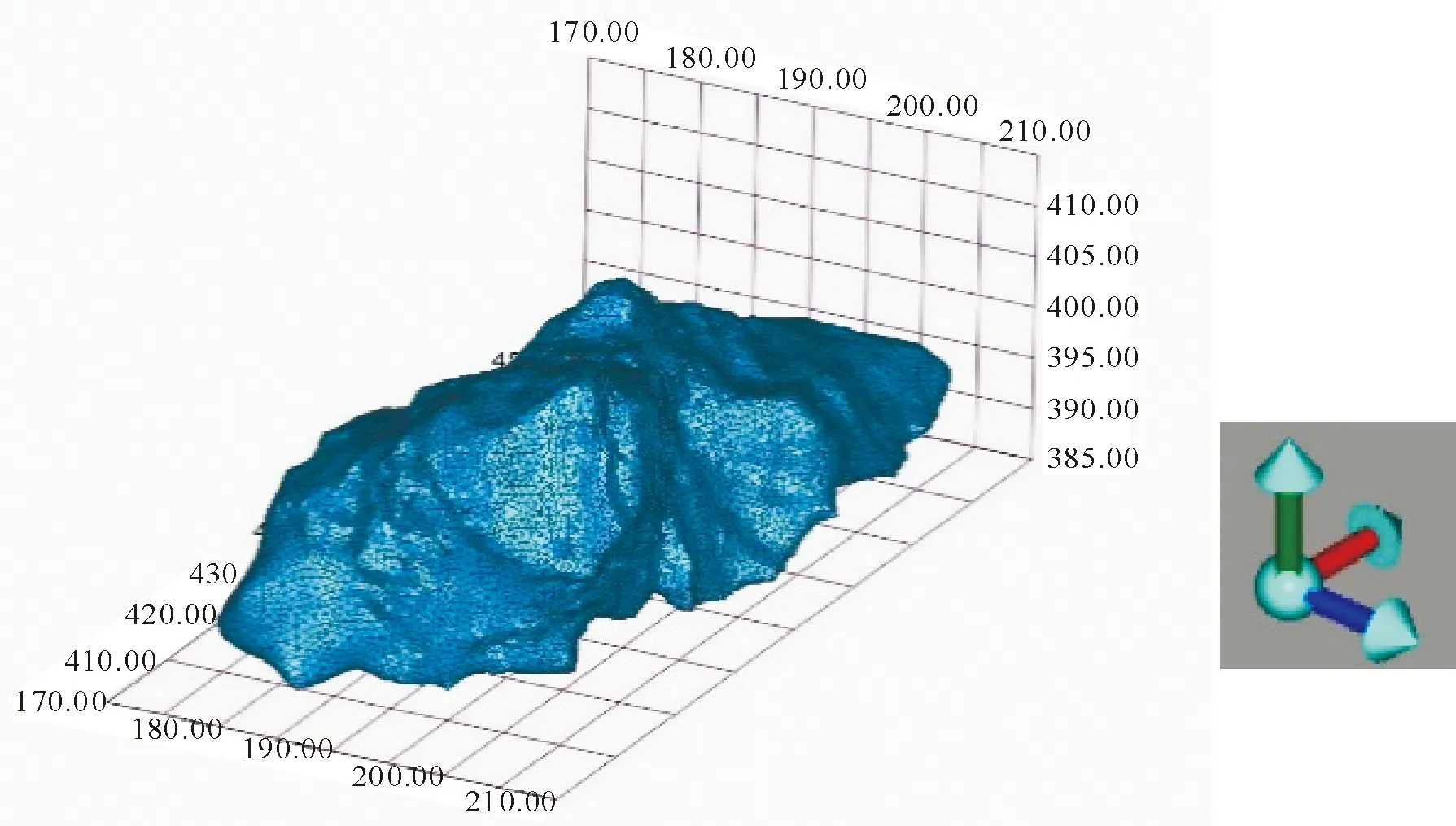

现场实测采集的原始数据为点云数据探测结果如图5、图6所示,空区三维空间信息见表1。

图5 基础点云数据整体视图

图6 空腔数据精确模型整体显示图

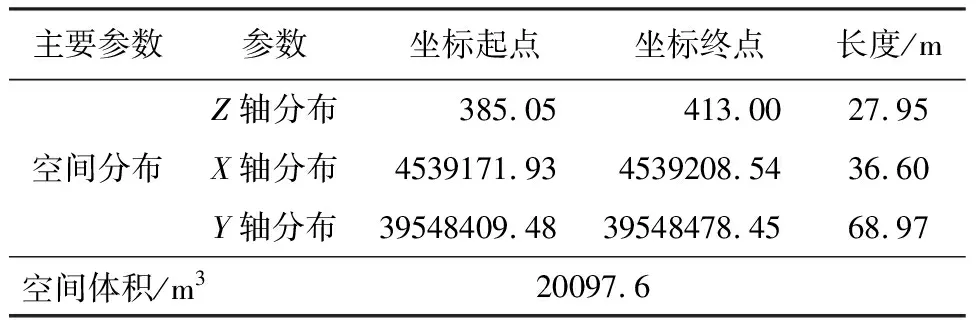

表1 空区基础数据统计

3.2 FLAC3D采空区模型的建立

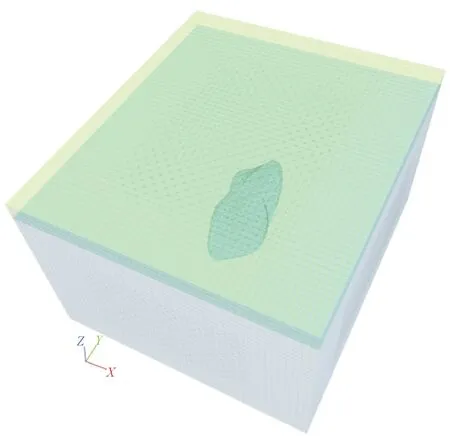

基于钻孔C-ALS三维激光扫描数据,建立(三采区)采空区的三维数值计算模型[11]。模型深度为447 m~350 m,根据采空区埋深及分布范围,确定计算模型尺寸为140 m×160 m×97 m。模型网格共包含160 280个单元,由六面体单元和四面体单元混合组成,总共划分80 749个网格节点,如图7所示。

图7 采空区三维模型图

3.3 模型边界条件及参数

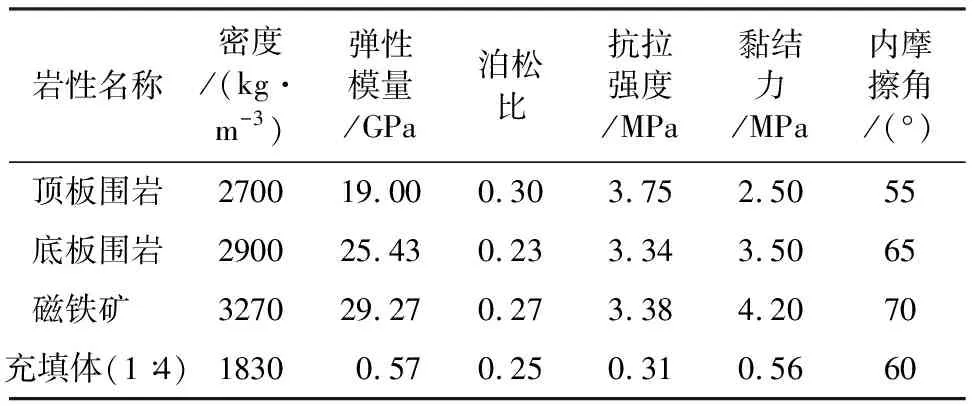

模型全部采用实体单元模拟,假定岩土体材料破坏符合Mohr-Coulomb强度准则[10,12]。边界条件为限制X、Y方向位移,模型底面固定上表面为自由边界,通过力学实验获取岩土层物理计算参数取值见表2。

表2 岩土体物理力学参数表

4 采空区稳定性分析

4.1 地压分布规律分析

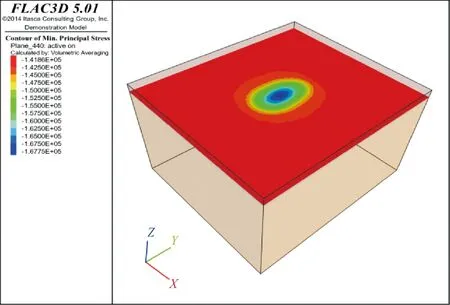

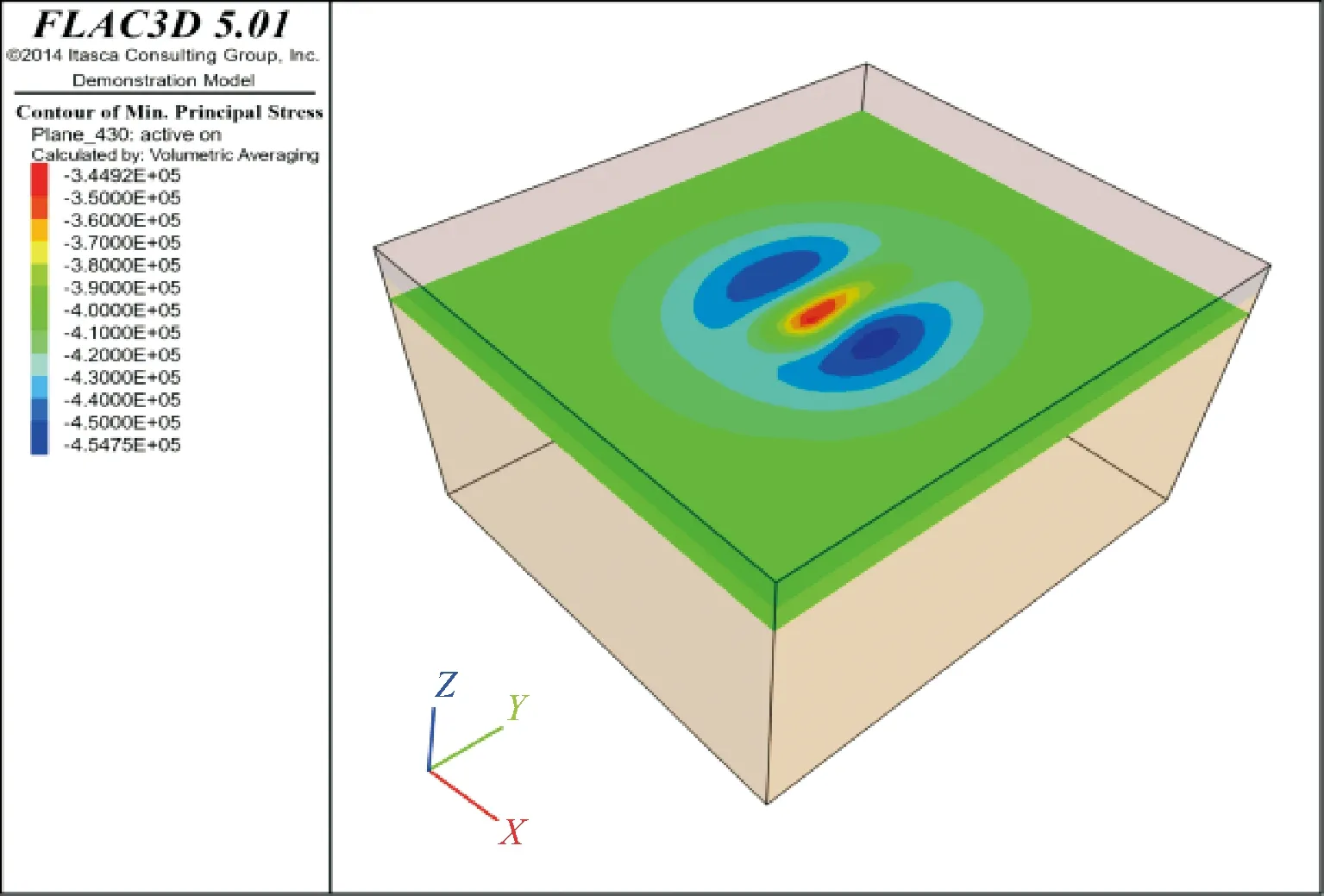

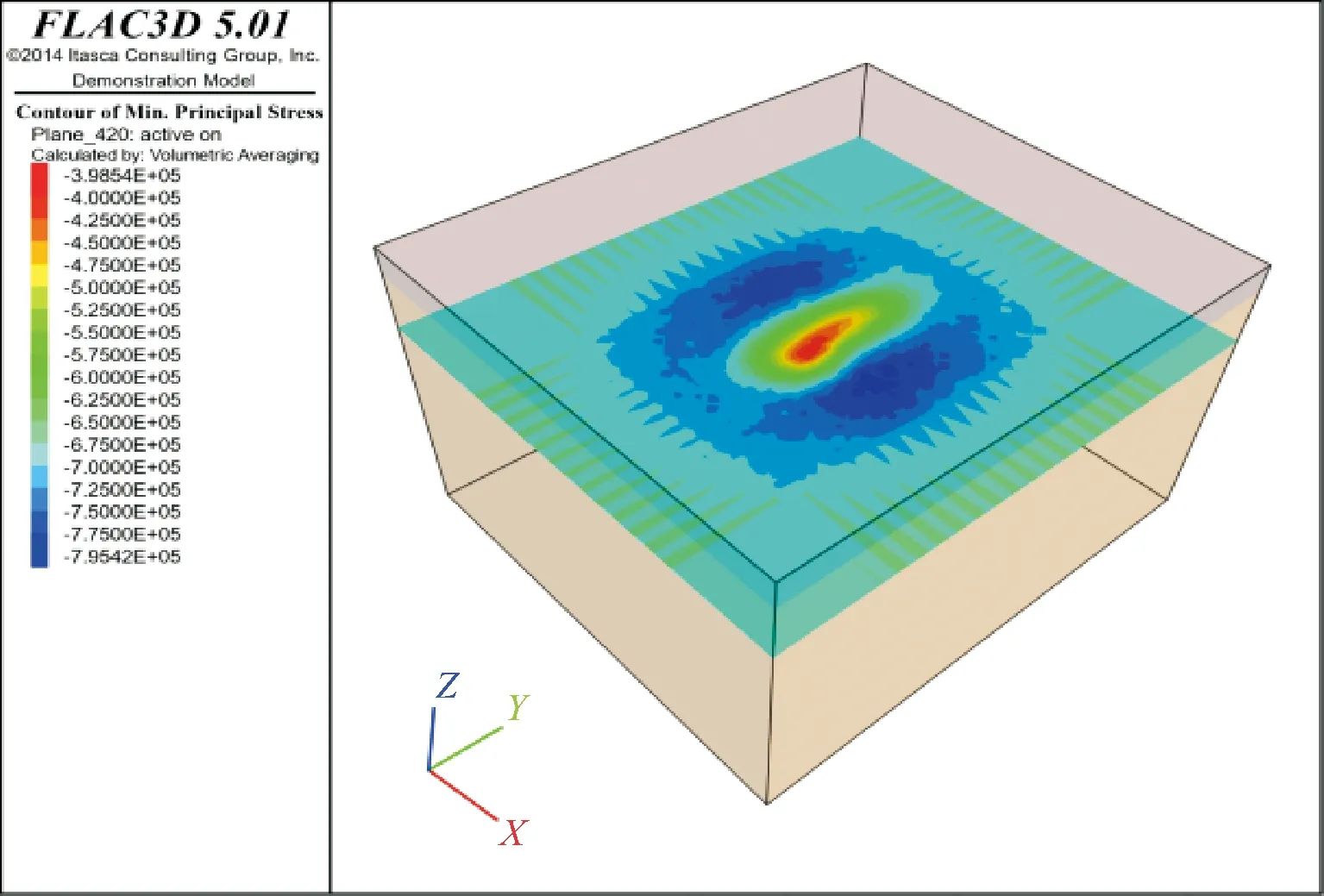

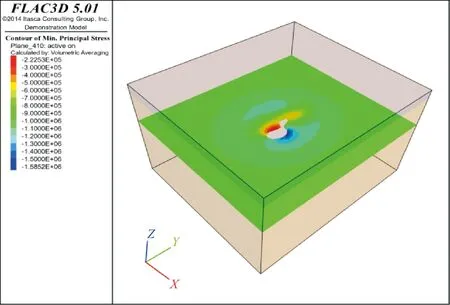

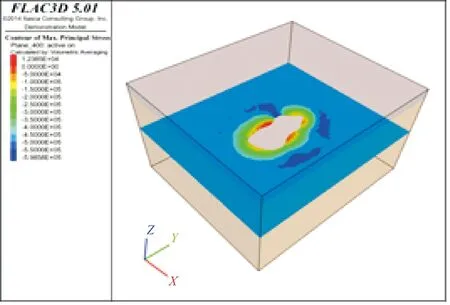

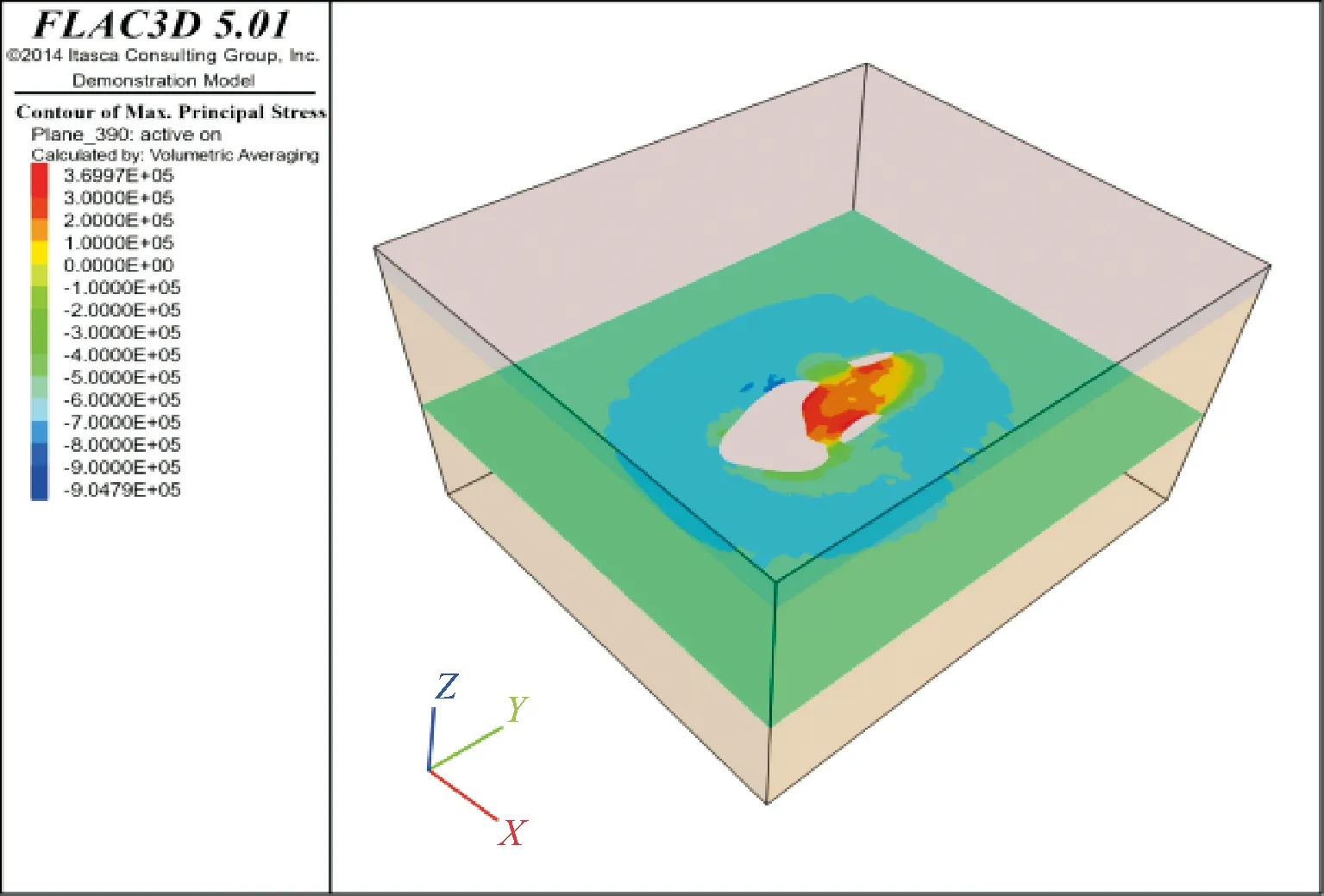

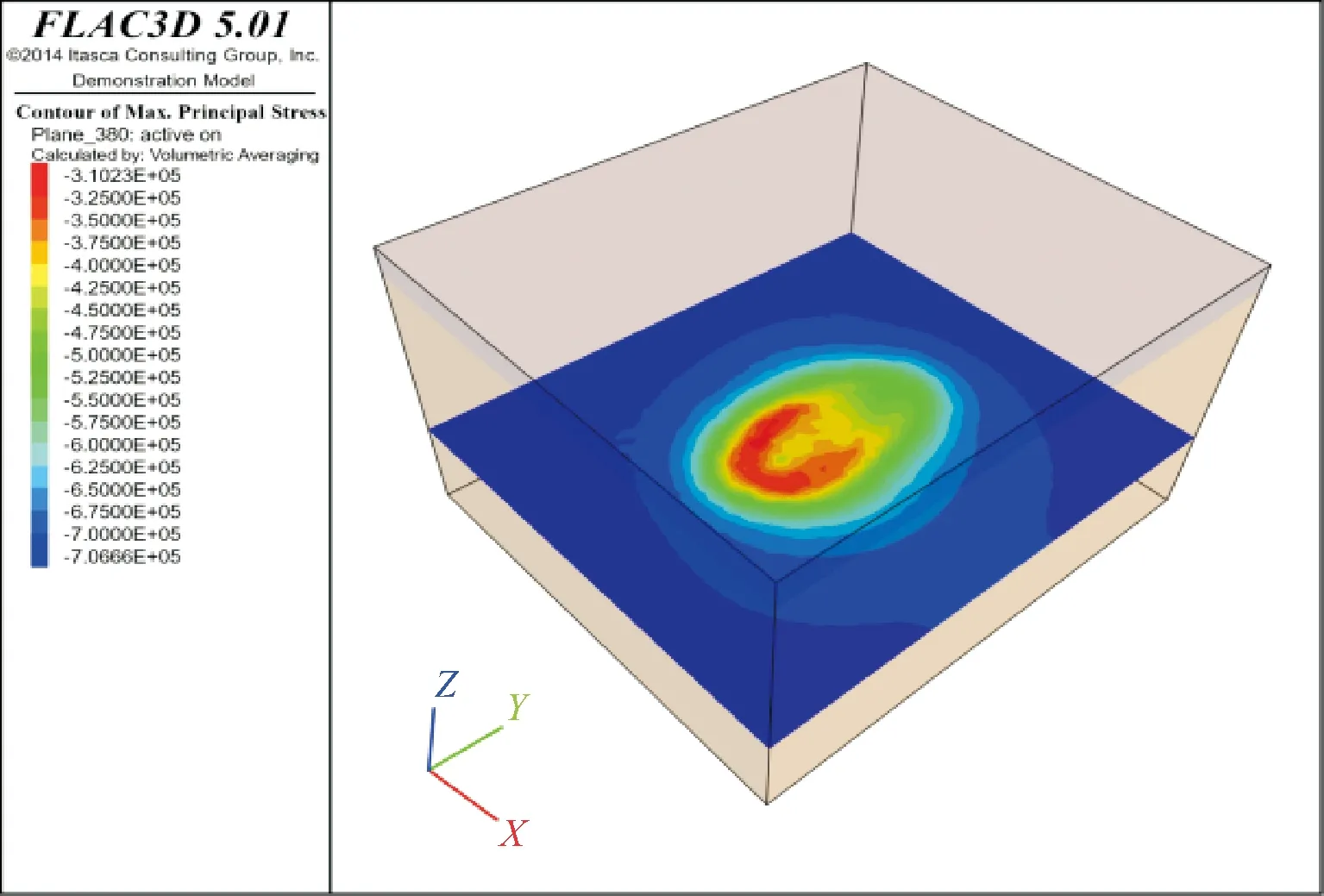

开采活动会引起围岩应力释放及应力重分布,采区模型各高程水平剖面的围岩大小主应力分布情况见图8—图14。

图8 440 m水平矿体开采地压分布

图9 430 m水平矿体开采地压分布

图10 (三采区)420 m水平矿体开采地压分布

图11 (三采区)410 m水平矿体开采地压分布

图12 (三采区)400 m水平矿体开采地压分布

图13 (三采区)390 m水平矿体开采地压分布

图14 (三采区)380 m水平矿体开采地压分布

从地压分布图8—图14中可看出,随着开采作业采空区周围的应力场不断演化。对于计算模型每隔10 m高程切取水平剖面输出围岩主应力,从各水平围岩应力分布情况可以看出,侧壁主要以压应力为主,最大压应力4.61 MPa,压应力集中区大多出现在空区侧壁转角处。从整体上分析,矿柱和岩中出现的最大拉应力值的范围都比较小,对于整个采空区整体稳定性影响较小。

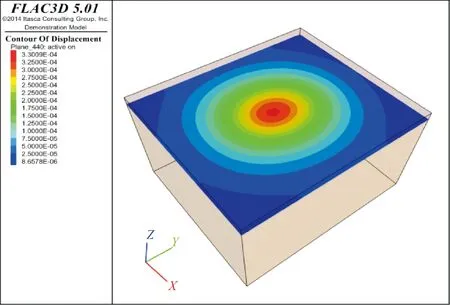

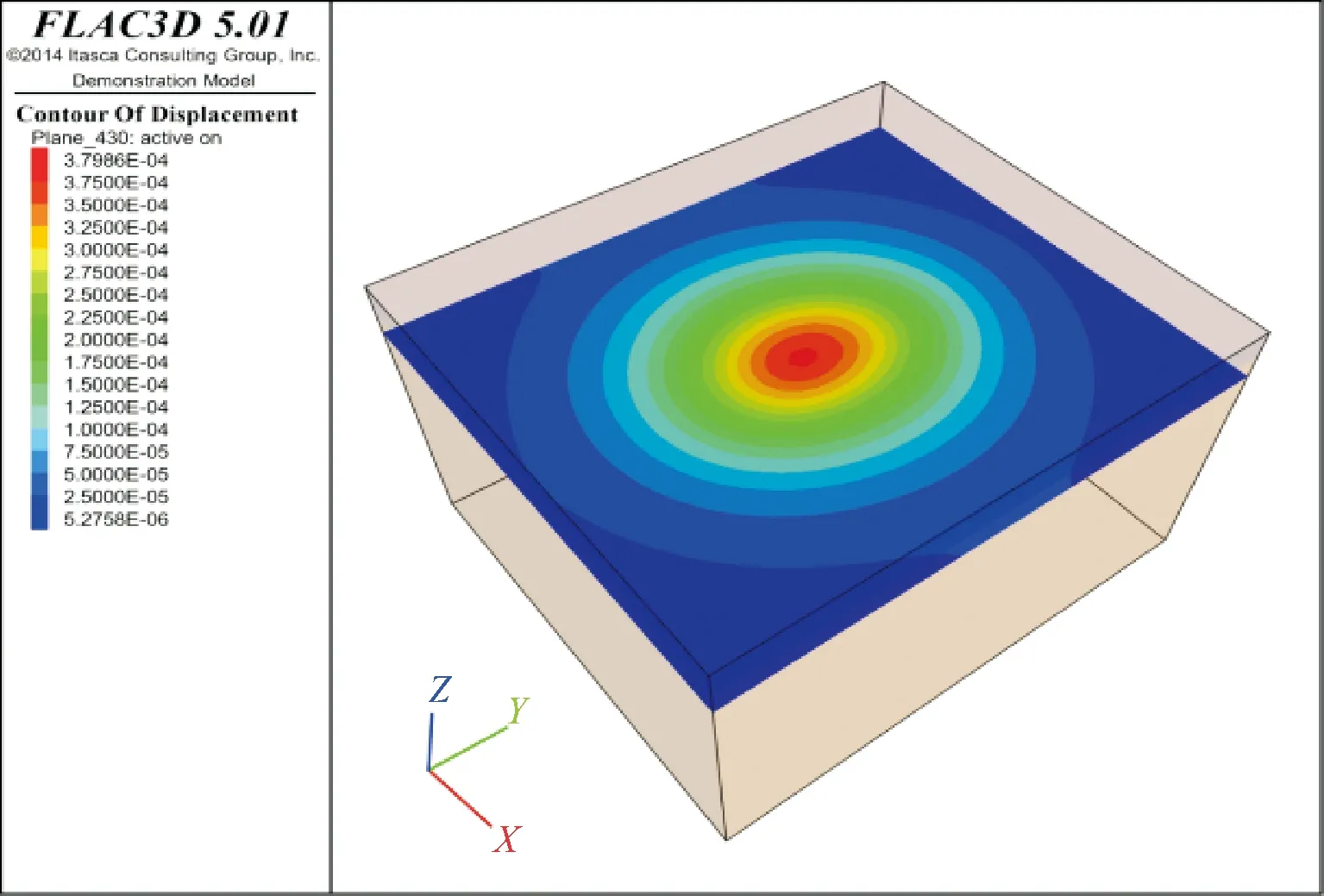

4.2 变形分布特征分析

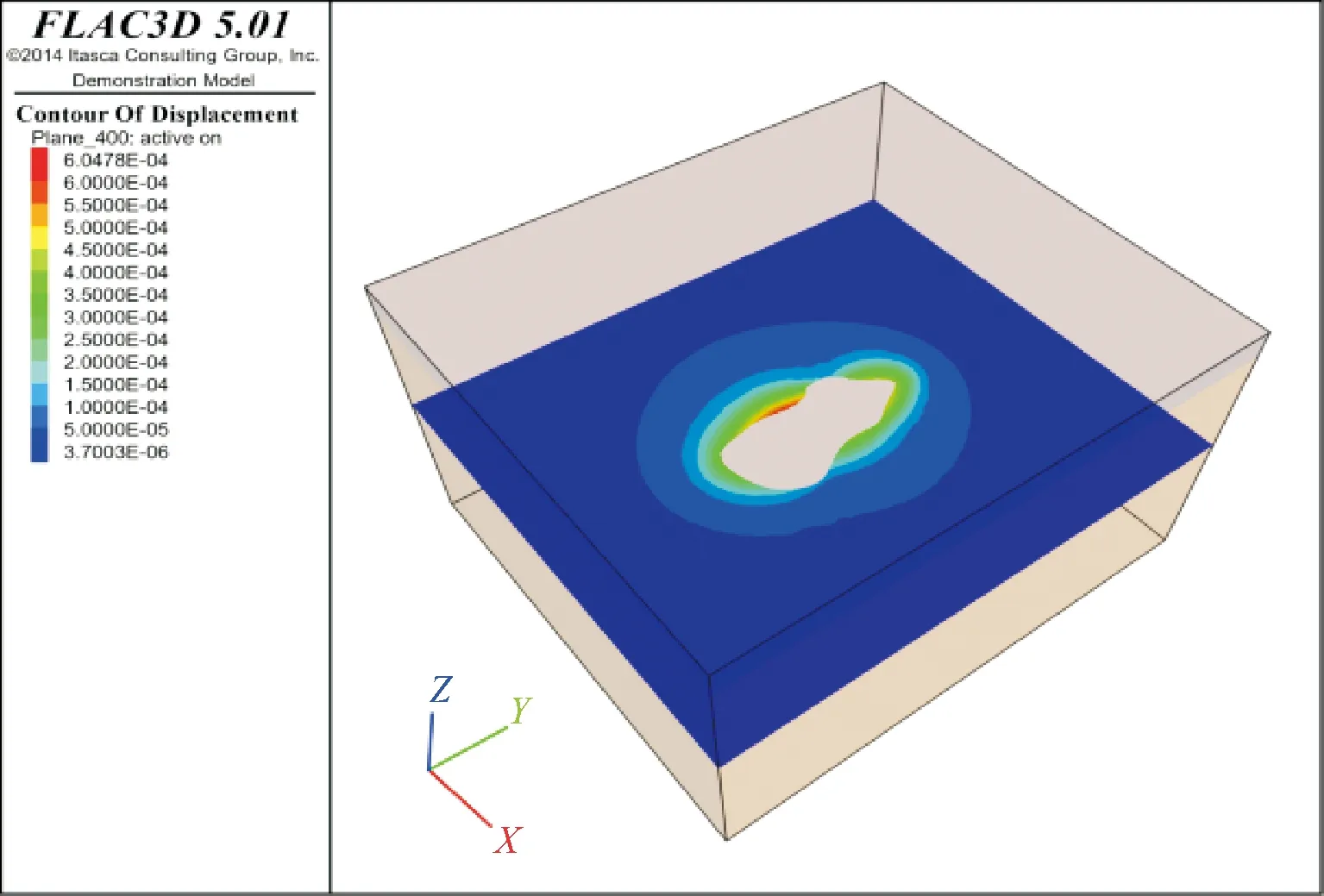

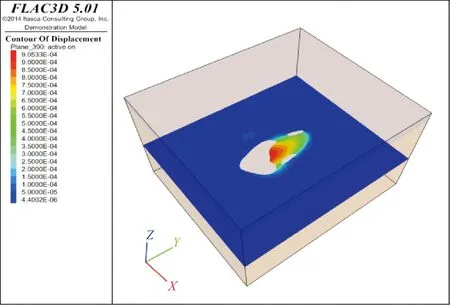

矿体开采作业引起的围岩应力释放及应力重分布会导致围岩产生变形,同样每隔10 m高程切取水平剖面输出围岩总体变形情况,如图15—图18所示。从图中可见,采区围岩变形最大厚度均不足1 mm,表明围岩较为坚硬,不会发生大规模的变形灾变事故,但是可能发生小范围的落石及冒顶。

图15 (三采区)440 m水平矿体开采围岩变形分布

图16 (三采区)430 m水平矿体开采围岩变形分布

图17 (三采区)420 m水平矿体开采围岩变形分布

图18 (三采区)410 m水平矿体开采围岩变形分布

这与现场未发现地表明显形变相符,但应重点关注下部新形成采空区的变形活动,谨防顶板出现张拉破坏而导致塌方、冒顶。

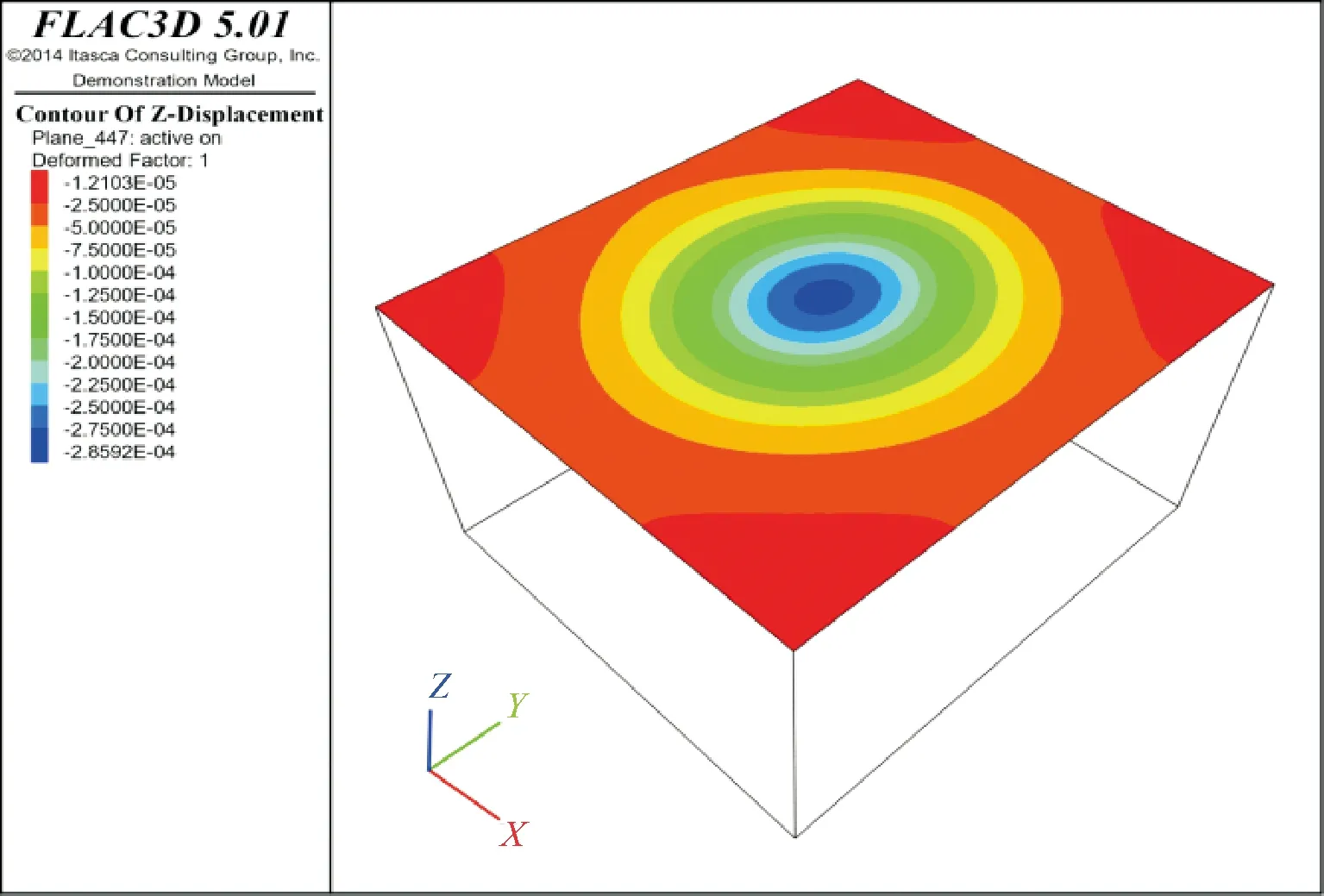

4.3 地表沉降分布特征

矿体开采形成各空区后,在长时间的暴露情况地表荷载作用下将会加剧采空区的地表沉降,地表沉降如图19所示。从模拟的结果来看,随着矿山下部矿体的开采,在采空区群的上方形成了一个沉降中心,这与采空区的平面分布情况相一致。地表最大沉降量普遍较小,(三采区)空区地表最大沉降不足0.28 mm,即矿体开采对地表变形影响很小。矿区所处区域地层较坚硬、稳固,采空区埋深较深,因此采空区活动对地表的影响不大,这与现场实际相符合。

图19 (三采区)采区地表沉降分布况

5 结 论

(1) 通过C-ALS三维激光扫描测得采空区长68.97 m,宽36.60 m,高27.95 m,体积20 097.6 m3。

(2) 采区围岩变形最大厚度均不足1 mm,表明围岩较为坚硬,不会发生大规模的变形灾变事故。最大变形的部位大多出现在围岩侧壁,可能发生小范围的片帮。在后期生产过程中,应该重点关注下部新形成采空区的变形活动,谨防顶板出现张拉破坏而导致塌方、冒顶。

(3) 空区390 m水平破坏单元分布较集中,竖向剖面则表明底板分布少量拉破坏单元。受采空区暴露顶板面积、空区大小、空区形态、埋藏深度和周围空区等多因素影响,随着应力演化,在围岩中仍可能出现局部破坏区,在后续开采活动中应按要求及时充填处理。

(4) 各矿体采掘工作引起的地表沉降普遍较小,地表最大沉降不足0.28 mm矿区所处区域地层较坚硬、稳固,采空区埋深较深,因此采空区活动对地表的影响不大。