小型新能源敞篷车车身设计分析与优化

2022-07-05刘华官覃大煜

刘华官 覃大煜

上汽通用五菱汽车股份有限公司 广西柳州市 545007

1 引言

随着社会发展,人们物质生活水平的提高,敞篷车的时尚化、潮流化、个性化和酷炫化满足了人们对个性化的追求。

敞篷车车型缺少B、C 柱,采用自动折叠篷盖代替硬顶车顶,结构也更加复杂[1],一体性较差。敞篷车对车辆性能和安全性要求更高。目前车身结构技术及乘员保护技术尚未成熟。李磊等利用杠杆原理对敞篷车车身结构分析,找出最优的碰撞载荷传递路径。王钲强等使用CATIA 完成了四门敞篷车的车身设计,满足了四门敞篷车对车身结构和强度的难度要求,并进行了实车验证。

本论文通过对两座小型新能源座敞篷车白车身模态、刚度、强度、正面碰撞、侧面碰撞建模分析以及整车实车验证,为小型新能源敞篷车车身结构设计提供了一套可靠的设计方法。

2 小型新能源敞篷车车身结构特点

为保护动力电池和合理布置整车载重,小型新能源敞篷车动力电池一般安装于车身中部位置,而这也让整个车身下部结构产生了较大变化。

为确保足够的成员空间,小型新能源汽车的前/后悬都设计得较短,在发生碰撞时,碰撞力传递、溃缩变形和吸能性能等方面表现较差。且其白车身上体为“敞开式”的结构设计,如图1,A 柱与B 柱上端是“断桥式”结构,其能量传递路径是断开的,能量无法从A 柱上端向车后传递,需下车体结构承担更多的碰撞能量传递和吸能作用。

图1 新能源敞篷车示意图

3 小型新能源敞篷车车身设计基本要求

小型新能源汽车的车身结构设计需满足模态、刚度和强度等静态性能以及国家汽车行业相关的动态性能及法规要求。如GB11551-2014《汽车正面碰撞的成员保护》、GB20071-2006《汽车侧面碰撞乘员保护》、FMVSS-208《乘员碰撞保护》、GB11552-2009《乘用车内部凸出物》、GB14167-2013《汽车安全带安装固定点、ISOFIX 固定点系统及上拉带固定点》等。

4 小型新能源敞篷车静态性能分析及优化

4.1 车身模态分析及优化

结合小型新能源敞篷车结构特点、整车性能指标以及对行业敞篷车结构对标分析,设定了敞篷车车身扭转模态>22Hz,弯曲模态>25Hz和前舱横摆模态>75Hz。因敞篷车上车体为“敞开式”的结构,车身抗扭转/弯曲加强结构主要在两侧门槛上,如图2(a)所示,并在动力电池正下方增加“X”形构件(b),其通过螺栓与车身连接。经CAE 仿真分析,各模态指标均满足目标要求,如图2(c)及表1 所示。

表1 模态仿真结果

图2

4.2 车身强度分析及优化

车身强度即发生碰撞时车身抵抗变形的能力,车身强度不足时将导致车身发生开裂、断裂、塑变及压溃,使车身丧失安全使用功能而无法保乘成员安全。

小型新能源敞篷车受车内空间需求、动力电池的布置及“敞开式”车身结构等因素影响,为保证车身强度,内部结构件采用了大量的高强度钢板(强度>1200MPa)。如图3 所示,车身门框前/后转角处应力最大有138MPa(侧围外板材料>145MPa),车身结构强度满足设计标准要求。

图3 强度仿真分析示意图

4.3 车身刚度分析及优化

车身刚度即车身抗变形能力,与整车耐用性、安全性、舒适性、驾驶性能等息息相关。结合新能源敞篷车性能定义要求,根据其车身结构特点,设定了刚度性能指标:扭转刚度>8500N.m/deg、 弯 曲 刚 度>7500N/mm。对标行业敞篷车车身结构,在动力电池正下方增加“X”形构件,CAE 分析如表2 所示,整车刚度满足指标要求。

表2 刚度仿真结果

5 小型新能源敞篷车动态性能分析

5.1 GB11551-2014 《汽车正面碰撞的成员保护》分析

小型新能源汽车整车尺寸小,为保证更大的乘员空间,牺牲了其前/后悬的长度,而前悬长度又直接决定汽车正面碰撞吸能空间,影响整车正面碰撞性能。为解决正面碰撞问题,设计了三条传力路径的三级传力车身结构,如图4 所示。

图4 传力路径示意图

路径①纵梁作为主要传力通道,碰撞后第一时间有效地将碰撞力传递至门槛边梁。

路径②副车架上设计一个吸能横梁结构,通过副车架传递碰撞力至车身前三横梁构件上,形成一个“空间三角体”传力结构,再借助电池包两侧结构加强梁向后传力。

路径③车身上设计一个“金字塔”式的Shotgun 合件,作为第三条传力路径,将碰撞力通过车门上/下纵梁向后传递。

如图5 所示,经50km/h 正面碰撞分析,乘员舱结构完整,满足GB11551 法规要求。

图5 50km/h正面碰撞仿真试验示意图

5.2 GB20071-2006《汽车侧面碰撞乘员保护》分析

敞篷车侧面碰撞时,入侵车内乘员空间的主要结构件有车体门槛、B 柱、车门和防翻滚装置等,其碰撞力的传递路径如图6(a)所示。经仿真分析可知,门槛与B 柱处承受的力最大,此处车门入侵量也是最大的。为减小入侵量,优化车身关键结构及零件选材,如图6(b)所示:

图6 传力路径图

(1)将门槛结构截面增大,门槛内板采用料厚2.0mm 的高强度热成型钢(1500MPa),同时加大B 柱接角结构件;

(2)车门后下角内增加一个料厚2.0mm的热成型钢(1500MPa)加强板。

(3)车内增加“人”字形传力热成型管梁构件(1500MPa),管梁直径φ25mm,料厚1.5mm。

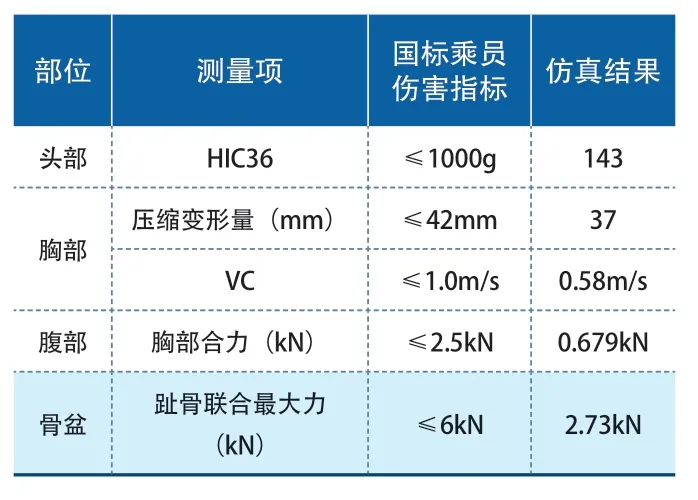

通过CAE 仿真及实车碰撞验证可知,该设计满足侧面碰撞法规GB20071-2006要求,如图7、表3 所示。

表3 乘员伤害测试结果表

图7 侧向碰撞仿真图

5.3 GB20072-2006 《乘用车后碰撞燃油系统安全要求》及GB/T31498-2021《电动汽车碰撞后安全要求》分析

动力电池布置在车身前后轴之间,通过螺栓将动力电池与车身连接。结合动力电池安全性能要求制定了仿真评价指标:电池包及支架最大侵入量≤5mm,蓄电池及支架最大应变≤0.35。经CAE 仿真分析及实车验证,结果如图8 所示,电池包侵入量为3.5mm,蓄电池及支架最大应变≤0.016,本设计满足GB20072-2006、GB/T31498-2021 要求。

图8 整车后碰CAE仿真示意图

5.4 GB11552-2009 《乘用车内部凸出物》分析

作为一款小型新能源汽车,以经济性为核心,简化内饰造型及车身结构设计,避免内部凸出物超出法规限值要求。为保证基本安全性能要求,利用CAE 模拟碰撞仿真,降低内部突出物高度设计,并经试车碰撞验证,其结果如图9、表4 所示,满足GB11552 法规要求。

表4 敞篷车内部凸出物动态试验仿真

图9 乘用车人体头部模拟碰撞仿真示意

5.5 GB14167-2013 《汽车安全带安装固定点、ISOFIX 固定点系统及上拉带固定点》分析

敞篷车无B 柱上体结构,需在座椅后方设计一个:“虚拟B 柱”为安全带提供安装点。结合敞篷机构布置要求,在后地板上设计截面积为35000mm矩形结构,其与防翻装置设计组成“龙门式”框架结构。经CAE 仿真分析,结果如图10、表5所示,满足GB14167法规要求。

表5 车身及座椅最大应变表

图10 CAE分析的示意图

5.6 FMVSS-208《乘员碰撞保护》分析

受软顶敞篷机构及其强度影响,需增加翻滚保护系统设计,该系统由两部分结构组成,如图11 所示。第一部分结构为在座椅靠背后增加一个“方梁式”防滚装置,主体结构截面为矩形。其主体结构上方焊接两根高强度折弯钢管,通过焊接和螺栓连接的组合方式与车身侧围连接形成整体结构。第二部分结构为在左/右A 柱增加高强度折弯钢管结构,折弯钢管通至B 柱处。防滚装置上的两根折弯钢管上端与A 柱上的折弯钢管的上端形成“理论支撑平面”,形成翻滚保护系统。

图11 翻滚保护系统设计示意

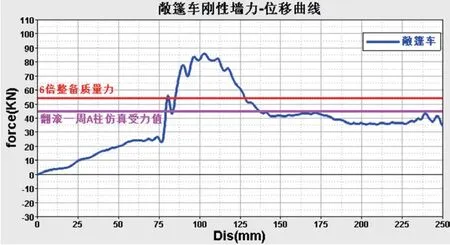

模 拟 以48.5km/h 时 速, 侧 向 进 行翻滚试验仿真,翻滚过程中,地面最大受力为55kN,假人头部离地最小距离大于32.5mm,车身结构入侵量均小于35mm,结果表明此翻滚保护系统满足美国高速公路安全管理局(NHTSA)制定的FMVSS208 测试标准要求,如图12 和表6 所示。

表6 车身结构侵入量分析结果表

图12 地面与车身接触力

5.7 其它动态性能分析

根据敞篷车的特殊性和用户应用场景出发,综合实际工况,制定了2 项模拟顶压分析的工程指标:(1)顶部加载正向下装置力,车身结构可承受力>45kN;(2)受力45kN 时车身变形位移量<85mm。通过CAE仿真分析如图13,本软顶敞篷车最大可承受87.1kN,满足目标设定;受力达45kN 时,顶盖变形量为83.5mm,满足目标设定。

图13 顶部抗压强度分析

6 结语

本文着眼于小型新能源软顶敞篷车结构安全性不足的缺陷,对其内部结构进行优化设计,并进行CAE 仿真试验验证,结果表明,本设计安全性良好,符合GB11551-2014、GB20071-2006、GB20072-2006、GB11552-2009、GB14167-2013、FMVSS-208 等 国 家安全标准规定,具有良好安全性,为敞篷车设计提供参考借鉴。