寿期末全尺寸燃料棒振动特性研究与验证

2022-07-04赵书峰孙靖雅徐时吟干富军朱丽兵

赵书峰,孙靖雅,徐时吟,干富军,朱丽兵

(上海核工程研究设计院有限公司,上海 200233)

燃料棒包壳作为容纳核裂变产物的第一道安全屏障,其结构完整性尤为重要,一旦包壳破损,会导致放射性物质泄漏的风险增高,这不仅会降低核电厂的运行经济性,甚至还会威胁核电厂的安全运行[1]。因此,提高燃料可靠性,实现燃料“零破损”,是核行业一直追求的目标。在核电厂运行过程中,燃料棒失效可由许多因素引起。根据国际原子能机构[2]相关统计,压水堆燃料棒总体失效率呈下降趋势,但流致振动引发的格架与燃料棒之间的微动磨损(Grid to Rod Fretting,GTRF)一直是造成压水堆燃料棒失效最主要的原因。

GTRF 现象形成机理复杂,与反应堆设计[3]、燃料组件(格架)结构设计[4-5]和燃料棒包壳材料设计[6-7]等密切相关,受燃料棒、格架、冷却剂湍流等[8-9]多种因素耦合影响。现阶段,试验方法仍然是最为可靠且获得安审认可的唯一方法[10],但是试验方法(如燃料组件堆外长期磨损试验)成本高、技术难度大、实施周期长,通常用于燃料组件抗流致振动磨损性能的最终验证,无法满足燃料组件研发阶段优化设计和快速评价的需求。而随着对GTRF机理研究的不断深入以及数值仿真能力的逐步提升,在研发阶段采用数值分析方法开展燃料棒抗流致振动磨损性能评价正逐步成为技术发展趋势。因此,国内外核燃料研发机构都在积极投入GTRF 分析方法研究,将相关成果用于指导燃料研发设计。

由于燃料棒在燃料组件内多格架支撑定位,以及格架对燃料棒夹持作用随燃耗降低甚至出现间隙等因素影响,可靠的燃料棒流致振动模型是GTRF分析方法研究的重点,是解决燃料棒流致振动响应预测难题的关键。美国西屋公司采用半经验公式,形成了用于计算燃料棒流致振动响应幅值的计算程序VIBAMP[11]。在此基础上,考虑支撑燃料棒-格架间隙影响,开发了GTRF 计算程序VITRAN,认为燃料棒-格架间隙和湍流力是影响磨损的关键因素[12]。法国电力公司开发的流致振动磨损计算模块,建立线性与非线性燃料棒动力学模型[13],得到燃料棒流致振动响应,并应用于磨损风险的评估。Szilárd Kovács[14]等通过对典型的燃料棒支撑结构进行模型试验,发现在支撑间隙的情况下才观察到大量的磨损,随着间隙的尺寸增加,燃料棒振动受到更强烈的阻尼作用。齐欢欢等[15]研究格架夹持松弛对磨损的影响,发现刚凸松弛对固有频率的影响和振型直接相关,并与磨损深度影响趋势相一致。王玺[16]通过对压水堆燃料棒的仿真研究,提出了一种基于Stokes'变换的求解多跨弹性支撑连续梁固有振动特性的半解析级数求解方法。Hu 等[17]采用有限元方法揭示了磨损率如何取决于格架和燃料棒间隙大小以及激励力的频率,给出了磨损率关于间隙尺寸与激励频率函数的磨损图。相关文献研究结果表明,燃料棒流致振动磨损的主要过程在于中后期夹持力微弱、间隙微小时,在流体激励下,摩擦和冲击组合作用,导致燃料棒包壳材料的损失。而针对寿期末格架松弛或间隙状态下燃料棒振动响应的分析,相关的模型构建与试验验证研究工作较少。

本文针对寿期末燃料棒流致振动磨损问题,以某压水反应堆中的单根燃料棒作为研究对象,建立其有限元模型,获得寿期末格架松弛条件下燃料棒振动固有频率和模态振型。通过在燃料组件骨架中模拟寿期末全尺寸燃料棒振动特性测量试验,验证了模型的可靠性,并分析了寿期末状态下燃料棒在不同激励力作用下的振动响应,研究结果可以为燃料棒流致振动磨损分析提供设计输入。

1 燃料棒振动模型

1.1 燃料棒控制方程

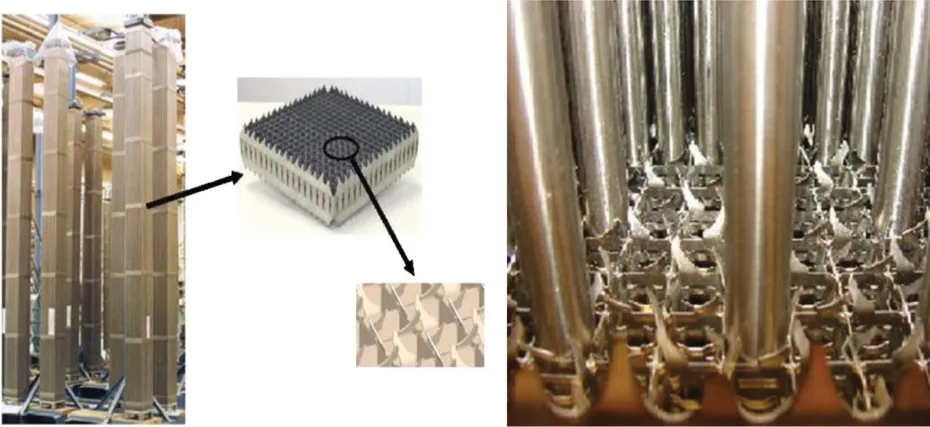

燃料棒主要由包壳管、支撑管、端塞、芯块、气腔弹簧等组成。燃料棒是圆柱形细长结构,在燃料组件中沿长度方向有多个定位格架,通过格架弹簧和刚凸支撑,如图1所示。

图1 燃料棒格架示意图

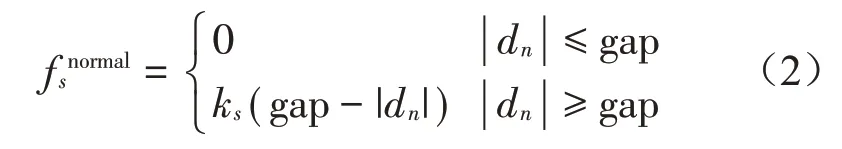

由于燃料棒的细长结构,在对燃料棒振动特性分析时,通常将燃料棒简化为在流场作用下的多跨连续梁。因此,在燃料棒—格架流致振动模型中,将单根燃料棒简化为Euler-Bernoulli梁,忽略转动惯性和剪切变形对振动的影响,格架中的弹簧和刚凸近似为弹性支承。考虑冷却液流体环境对燃料棒结构的作用,对流体进行合理的简化假设。将冷却液的流体作用分解成与燃料棒运动相关和无关的两部分,与燃料棒运动无关的部分视为外载荷,相关的部分则转化为对燃料棒的附加质量。故燃料棒的控制方程可表示为:

其中:d(x,t)为位移矢量,c为黏滞阻尼系数,ρ(x)为线密度(单位质量长度,包括燃料芯块、包壳和冷却剂附加质量),EI为抗弯刚度(包壳和芯块刚度叠加计算得到),fe(x,t)为等效外部激振力,fs(x,t)为弹簧、刚凸等结构支撑力。

1.2 振动模型

燃料组件在反应堆内运行过程中,格架对燃料棒的支撑作用,随燃耗不断变化。寿期初状态下格架能够为燃料棒提供夹持力,在流体冲刷下,两者不会产生相对滑移运动。随着燃耗的增加,由于高温、高压和辐照作用,格架栅元松弛、格架辐照生长、包壳尺寸变化等导致格架夹持力逐步丧失,最终变为间隙状态,燃料棒与格架之间将出现相对滑动摩擦,为包壳微动磨损的产生创造了条件。

燃料棒在每层格架位置,均由两个正交的夹持系统约束(某个方向上的弹簧及其对面的两个刚凸组成一个夹持系统)。因此,格架对燃料棒的支撑力可以分解为法向力和切向力。间隙状态下法向力可表示为:

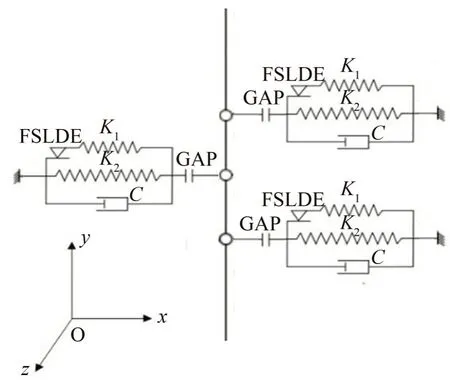

其中:dn为法向位移,gap为格架(弹簧、刚凸)与燃料棒之间的间隙,ks为支撑结构的动态刚度系数(由试验测量获得)。切向力为燃料棒格架之间的相互摩擦力,使用带有摩擦副的弹簧阻尼摩擦模型来计算摩擦力。简化后燃料棒有限元模型示意图如图2所示,采用梁单元模拟燃料棒,支撑管、端塞、芯块、气腔弹簧、流体作用等以附加质量的形式体现在包壳管上。采用弹簧单元来模拟弹簧和刚凸的支撑结构,通过刚度大小变化、间隙的开闭、静摩擦力和阻尼的设置,表示不同寿期边界条件的变化。

图2 燃料棒有限元模型局部示意图

2 试验方法

2.1 试验设备

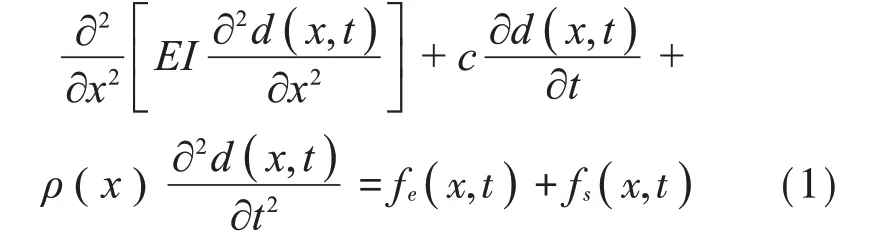

为了获得寿期末燃料棒在空气环境下的模态频率、模态振型、位移加速度响应等数据,支撑燃料棒动力学模型的验证,在燃料组件机械试验台架上进行模拟寿期末全尺寸燃料棒振动特性试验。试验台架和试验件如图3所示。

图3 试验台架和试验件现场图

试验台架包括反力墙,主机,人行钢架,升降台,堆芯上下板模拟件,环状辅助夹具和支架,刚性基础等。试验数据采集分析系统包括信号发生器、功率放大器、激振器、连接线、动态信号测试分析系统、电脑显示器和其他相关测量、记录设备等。

燃料组件骨架通过堆芯上下板模拟件固定,环状辅助夹具和支架用于固定格架,模拟边界条件。单根的全尺寸燃料棒安装在燃料组件骨架中,在测点位置安装激光位移传感器和微型加速度传感器,并与动态信号测试分析系统相连,测量不同位置在振动激励下的位移和加速度响应。测点位于每个格架跨段中点,编号为a1~a13,如图4所示。

2.2 试验工况

根据已有文献仿真和试验结果[18-19],结合试验现场实际情况,确定试验参数如表1 所示。不同幅值正弦扫频激励是为了获得寿期末燃料棒频率和模态变化;白噪声激励则是考虑了燃料棒在堆内实际湍流随机激励下振动位移和加速度响应。

表1 激励参数设置

试验完成后,根据测得时域数据,处理得到不同激励参数下的频谱曲线、归一化模态振型以及位移加速度响应曲线。

3 结果对比与分析

3.1 固有频率

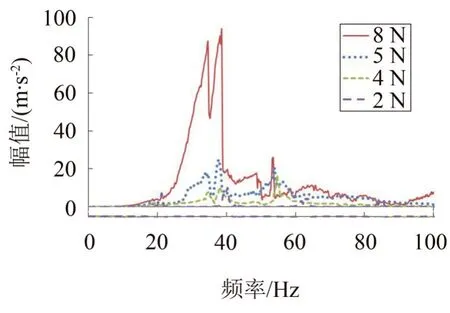

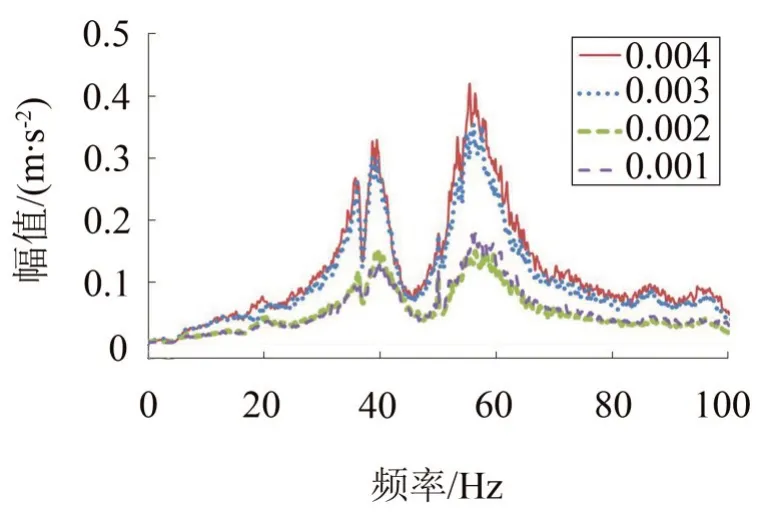

图5 和图6 分别给出了在正弦扫频激励和白噪声激励下,燃料棒的振动响应频谱图。从试验结果可以看出,随着激励力幅值增加,燃料棒振动响应幅值增大,固有频率略有减小。寿期末格架松弛,在间隙状态下燃料棒能够以更复杂和混乱的方式振动,从而导致燃料棒频谱曲线在非固有频率处出现无规律分布的峰值。

图5 扫频激励下频率-幅值响应曲线

图6 白噪声激励下频率-幅值响应曲线

根据建立的燃料棒格架振动模型,分别采用寿期初、寿期末格架边界条件,求解了燃料棒固有频率,并与寿期末试验结果进行对比。如图7所示,仿真计算结果与试验结果吻合较好,两者频率误差在5%以内,表明本文建立的燃料棒格架振动模型是可靠的。寿期末状态下燃料棒格架系统的刚度下降,固有频率减小,与寿期初差异较大。

图7 燃料棒前3阶固有频率

3.2 模态振型

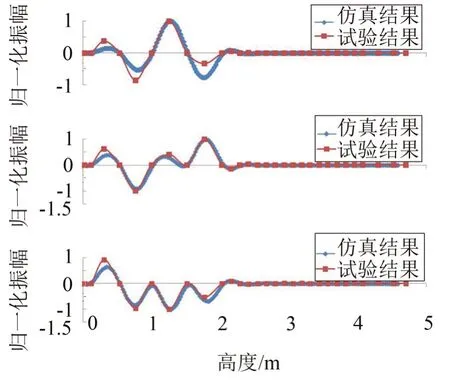

通过试验获得全尺寸燃料棒在空气环境下的模态振型,前3 阶归一化的模态振型对比如图8 所示。仿真计算结果与试验结果吻合较好,这进一步验证了建立的燃料棒格架振动模型的可靠性。

图8 前3阶模态振型对比结果

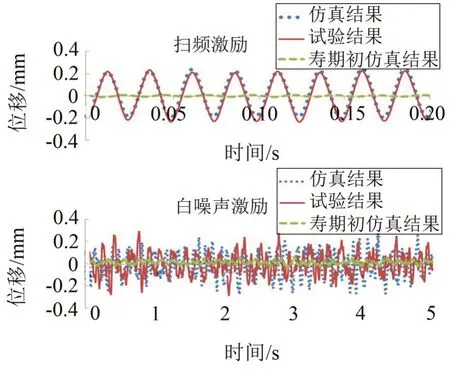

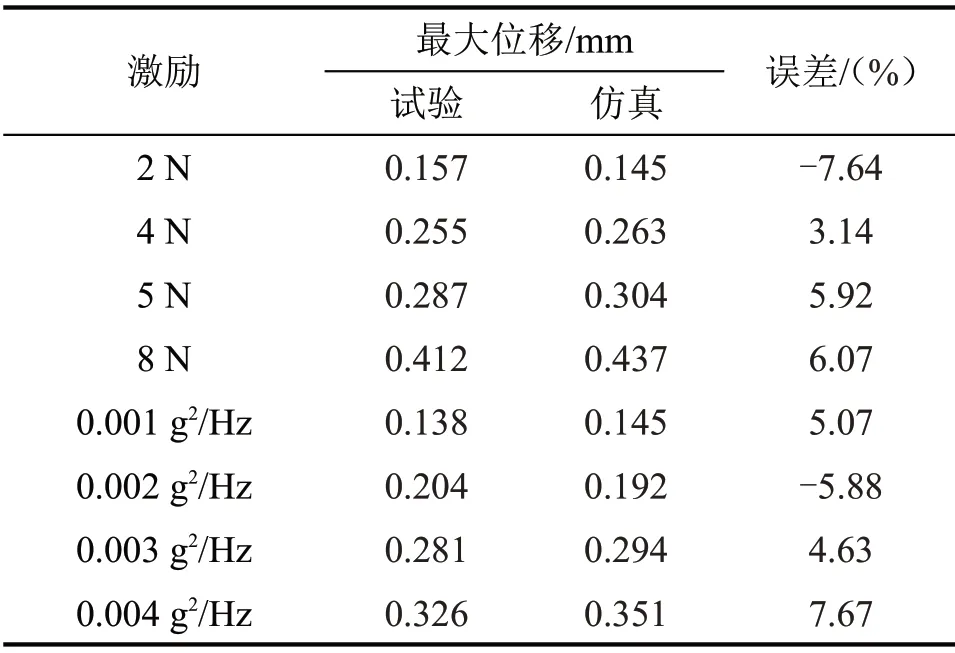

3.3 位移与加速度响应

图9 给出了在4 N 正弦扫频激励和0.003 g2/Hz白噪声激励下,燃料棒的振动位移响应与模型仿真结果,试验结果与仿真结果符合较好。表2 给出了所有激励幅值下最大振动位移响应仿真与试验结果,误差均在8%以内。图9同时给出了寿期初模型仿真计算结果,发现位移响应幅值只有寿期末的10%左右,故寿期末格架松弛使燃料棒振动位移迅速增大,磨损增强。

图9 位移响应对比结果

表2 最大位移对比结果

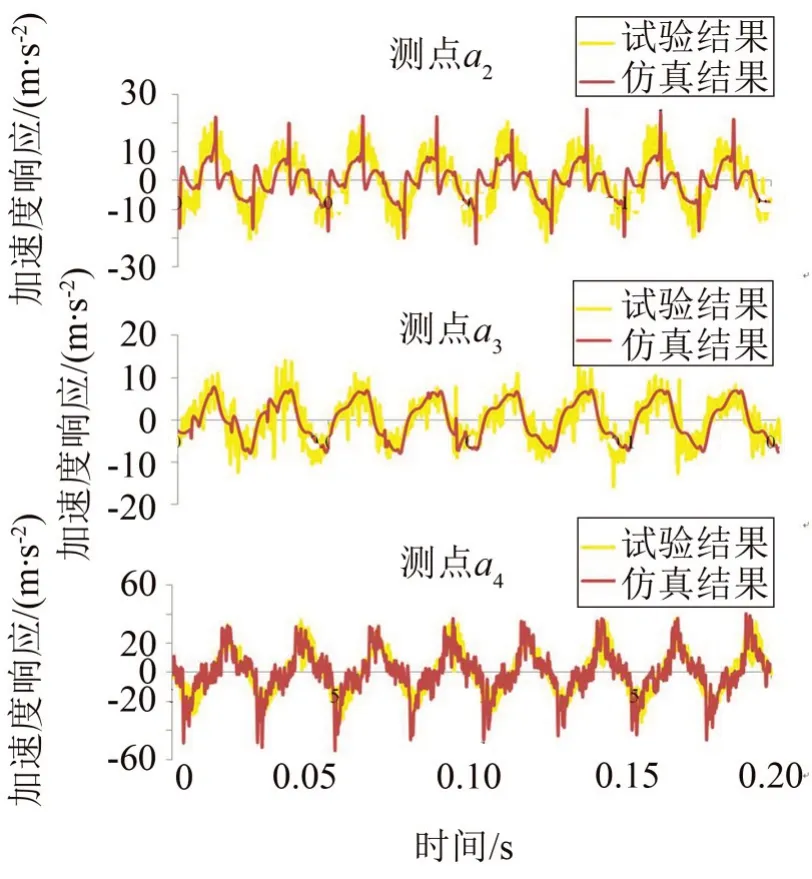

图10 给出了5 N 正弦扫频激励下,燃料棒在不同测点的加速度响应与模型仿真结果。由于松弛间隙的存在,在振动过程中燃料棒与格架会发生碰撞,导致加速度响应曲线具有强烈的非线性特征。对比其他激励幅值下仿真和试验结果,发现随着振动幅值的增大,加速度响应增大,非线性效应也更明显。

图10 加速度响应对比结果

4 结语

本文针对寿期末燃料棒流致振动磨损问题,建立了燃料棒流致振动有限元模型,通过在燃料组件骨架上进行的全尺寸燃料棒振动特性测量试验,获得了不同激励形式下燃料棒的固有频率、模态振型和位移加速度响应。主要结论如下:

(1)试验结果与模型仿真结果对比,具有较好的一致性,建立的燃料棒振动模型能够很好地表征寿期末燃料棒振动特性;

(2)寿期末由于系统刚度的降低,共振频率也降低。在格架夹持力失效时,燃料棒能够更加自由地振动,固有频率和模态振型的变化导致相同激励振动响应不同;

(3)寿期末振动位移幅值变大,松弛间隙下振动响应非线性效应明显。