提高煤气水分离重芳烃品质的处理工作研究

2022-07-04闫玫霖张汕

闫玫霖,张汕

(伊犁新天煤化工有限责任公司,新疆 伊宁 835000)

0 引言

在加工和生产煤炭产品的过程中,通常会形成一定量煤气水,含有大量的无机物及有机物的有毒物质,对煤气水进行处理的难度极大。经专业人员分析,在煤气水所含各类物质中,占比最大的物质为含尘重芳烃。重芳烃指的是分子量在二甲苯以上的芳烃,其来源以煤焦油、重整重芳烃还有裂解重芳烃为主,在制作炭黑、汽油以及石油树脂等领域发挥着极为重要的作用。如何做到快速且高效地分离煤气水中所含的重芳烃,现已成为业内人士关注的焦点。

1 装置介绍

众所周知,加压气化炉所排出气体的构成相对复杂,通常包括吡啶、重芳烃等,这也为煤气水的形成提供了条件[1]。作为煤炭化工行业特有名词,煤气水的来源相对广泛。其一是气化装置,鲁奇工艺强调通过气化炉排出洗涤粗煤气环节所形成的废水。研究表明,气化炉所形成煤气水的占比约为50%,在运行期间还会形成大量焦油、粉尘和溶解氧。由此可见,对煤气水进行处理的切入点通常是气化炉。其二是变换装置,该装置负责对洗涤器内粗煤气进行处理。该环节所形成煤气水占比约为30%,其成分以氨、油、脂肪酸以及粉尘为主。其三是高压装置,在高压作用影响下,煤气水将通过分离器到达冷却器,冷却和凝结期间所形成煤气水的占比约为10%,其成分相对简单。剩余环节所形成煤气水的总占比为10%。经专业人员分析,煤炭化工企业日常生产所形成煤气水的成分并不固定,前期所形成煤气水普遍含有酚类、循环水和粉尘,中期成分多为焦油、脂肪酸还有游离氨,后期占比较大的成分为脂肪酸及硫化氢。以往各企业多通过洗涤、冷却等方式对煤气水进行处理,传统处理工艺所存在不足十分明显。在强调绿色、环保和持续发展等理念的当今社会,传统工艺已逐渐退出历史的舞台,相应地,可被用来分离煤气水的装置的种类及数量均较以往有所增多[2]。需要注意的是,对煤气水进行分离的装置,其所处理对象主要是变换冷却装置内部含油煤气水、含焦油煤气水,还有煤气化装置内部含尘煤气水。即在冷却煤气水的前提下,通过对煤气水所含固态多元烃、溶解气以及固态重芳烃物质进行分离的方式,获得符合酚回收装置要求的酚水,确保该装置可长期处于稳定、可靠的运行状态,为企业乃至社会的发展助力。

2 煤气水中重芳烃产生的途径

专业人员指出,面向初焦油所布设分离装置是含尘重芳烃的主要来源。这是因为在分离煤气水的过程中,分离装置往往会先将煤气水运往第一沉降区,到达沉降区的煤气水,通常会透过分离装置环缝渗入第二沉降区,在此过程中,相对粘稠的重芳烃将下沉到装置底部。该环节所分离重芳烃、油分离器所分离重芳烃均会通过相应输送泵到达三相离心机,由离心机负责进行更进一步的处理。对含尘重芳烃进行分离所得重芳烃,将沿现场所布设管线到达重芳烃槽。其中,重芳烃渣经由排渣管线转移到指定区域,由工作人员装车并进行外运,与此同时,煤气水将沿排液管线被尽数运往焦油污水槽[3]。重芳烃则通过分离器被排出,在自身重力的作用下,顺利到达重芳烃槽,再经由重芳烃泵被运往灌区并投入使用。研究表明,要想避免分离水煤气水的工作出现安全风险,关键是要严格控制分离装置底部重芳烃的整体黏稠度,通过在底部外部增设盘管蒸汽、直通蒸汽的方式,确保其具有理想的流动性。

3 重芳烃处理方法研究

含尘重芳烃的主要成分是重芳烃、煤尘,考虑到该物质既不具备流动性,又具有黏稠度高的特点,对其进行处理的难度往往极大。

3.1 装车外运

对煤气水进行分离时,工作人员所遇到难点如下:其一,排放气。贮槽、分离器对煤气水做减压闪蒸处理期间,通常会形成一定量闪蒸气,该气体含有CO、CH4等有害、有毒成分。常规处理方案往往选择直接排出未经处理的排放气,该做法不仅会污染附近环境,使厂区空气质量受到影响,还有极大概率出现排放气冒出的情况,这是因为常规方案所使用漏斗为敞口漏斗,不具备良好的密封性。其二,含煤焦油。运行过程中,偶尔会出现气化炉燃烧不充分所形成煤粉混入煤气水系统的情况,若工作人员未能及时发现并处理该问题,便会增加分离器、冷却器或是回收器堵塞的概率。一旦换热器被堵塞,膨胀器内煤气水的温度就会受到影响,进而发生乳化等问题,加之现有分离器并不具备快速、高效分离乳化煤气水的功能,极易致使乳化煤气水大量进入后系统,不仅包括酚回收装置在内的多个装置会受到影响,对酚类物质进行萃取的质量与效率也会出现不同程度地降低。分离器堵塞所带来问题,主要是底部锥体内堆积煤尘量持续增加,进而堵塞排放管线,导致搅拌器无法正常运行,分离器内预留分离空间不断被压缩,经过处理的物质,极易出现含油量超过行业标准的情况。

综上,含尘重芳烃往往会聚集在分离装置底部,如果工作人员未能做到定期处理及排放,将使设备发生搅拌零件损毁、运输通路堵塞等问题概率大幅提高[4]。为解决该问题,相关人员提出以下方案:在处理重芳烃的过程中,定期对含尘重芳烃进行装车,将其运送到热电锅炉内,为锅炉充分燃烧提供支持。需要注意的是,该方案并不能够达到对重芳烃进行深入处理的效果,这是因为本文所讨论含尘重芳烃往往含有大量煤尘,在未经处理的情况下,对该类重芳烃进行焚烧,不仅无法保证其得到充分利用,还会给附近环境造成严重污染,其社会效益、经济效益均难以得到保证。

3.2 沉淀池沉淀

该方案先要由工作人员通过运输车将含尘重芳烃尽快转移至沉淀池,再对池内物质进行静置及沉淀,上层重芳烃往往经由输送泵被送往膨胀器,按照处理方案所提出要求进行循环处理,下沉重芳烃可利用运输车送至热电锅炉内,作为热电装置的燃料加以使用。虽然该方案能够达到循环利用重芳烃的要求,但仍然存在诸多尚未解决的问题,例如,由于重芳烃粘稠度较高,极易堵塞输送泵及输送管线,对堵塞部分进行疏通的难度较大,无法保证项目取得理想的经济效益,物质利用率偏低,处理步骤繁琐且工作量极大,装车环节极易给附近环境、现场地面造成污染等。

3.3 离心机分离

对煤气水进行分离需要经过以下步骤:首先,收集煤气水,对其进行洗涤并冷却,确保轻油、焦油得到有效分离。考虑到该环节可重复展开,化工企业往往会引入鲁奇炉或类似设备,确保煤气水所含粉尘和其他杂质能够得到最大程度地分离。其次,通过高压处理+高温处理的方式,分离剩余煤气水,该环节的作用主要是回收氨、酚,为后续的生化处理提供便利。再次,待回收有机物质的环节告一段落,便可通过沉淀、活性炭吸附等方式,对煤气水进行处理,将其给附近环境所造成不良影响降至最低。最后,由专业人员观察并化验废水,判断废水是否符合排放标准,对于符合标准的废水,可直接排入附近河道。

近几年,诸多企业选择引入三相离心机,强调利用离心机系统且高效的处理重芳烃,其工作原理如下:先将固相、液相注入离心机,再凭借离心力场,对固相、液相进行扩大,确保固相能够尽数沉降,与此同时,液相的层次也会变得更加清晰。在完成三相分离后,利用特殊设备将分离所得物质排出离心机内部。其特点在于进料过程、分离过程无缝衔接,通常不需要手动操控。实验证实,在正常工况下,含尘重芳烃均会在自身重力的影响下,下沉到装置底部所增设锥体内,随后,再通过泵送的方式,确保重芳烃能够被快速转移至离心装置内部,在此过程中,一部分高密度重芳烃会在离心力的作用下,沉降至对应转鼓壁的表面[5]。

目前,市面上常见三相离心机,均可被拆分成转鼓、叶片、电机和变频器等部分,其中,转鼓采用双锥角转鼓,其内壁表面设有凹凸槽,可保证螺旋输送固相等操作按照计划进行。叶片表面均匀覆盖着硬质合金,其作用是为叶片提供全方位保护,最大程度延长叶片寿命。设备电机由变频器进行控制,工作人员可视情况对电机频率进行更改。主变频器负责向副变频器提供运行所需电能,这样设计的优点是可保证电能得到充分利用。在对其加以使用前,先要了解以下内容:在利用进料泵将计划分离的物料转移到转鼓内部后,物料将受到转鼓旋转所产生离心力影响,致使固相颗粒迅速沉降至转鼓的内部,考虑到转鼓转速、螺旋转速往往存在一定差异,二者间极易形成相对运动,促使高密度固体得到高效分离与沉降。在此过程中,具有不同密度的清液始终以同心圆柱的形态存在,其中,轻质液相位于圆柱内层,重质液相位于圆柱外层。工作人员可利用调液板对各液体环厚度进行调节。转筒壁表面所沉积固体渣,将经由输送器被运送到锥体端并进入积料箱,油、水可从对应出口被排出,进料和出料环节均不需要工作人员干预。

事实证明,三相离心机内置的分离系统,在对含尘重芳烃进行分离处理方面,具有极为突出的表现,可确保经过处理的重芳烃被运往罐区并直销。煤气水则会被运回分离装置,进入下一个循环,在循环处理煤气水的过程中,该设备可自行对煤粉、高热值胶粉进行融合,进而形成具有使用价值的成型煤。实践结果表明,该方案具有操作简单、流程短和成本较低的优点,符合当今社会所倡导的绿色环保理念,在经济效益、社会效益等方面,均有极为突出的表现,加之该方案回收企业所投入资金的速度极快,现已在煤炭化工行业得到了大力推广和广泛运用。

4 重芳烃处理效果说明

分离煤气水的过程相对复杂,包含多道预处理工艺,要想使分离处理的效果达到预期,关键是要以回收产品为依据,对处理方案和工艺加以确定。例如,化肥厂需要着重分离煤气水所含液体油和焦油,通过净化的方式,确保分离后物质能够得到充分利用。在前期准备阶段,既要对煤气水进行冷却并沉淀,还要采取高温及高压预处理工艺,这是因为分离煤气水的效果极易被温度、压力所影响,只有温度适宜,才能使脂肪酸、油类有机物得到有效处理,而压力的影响主要体现在饱和度、沉淀速率等方面。在将气化炉内煤气水向变换装置进行转移期间,酌情提高反应压力,可使分离速度及效果得到改善,要想使焦油、液态水得到有效分离,则需要将环境温度由初始的180 ℃调整为160 ℃。由此可见,分离煤气水的工作往往分为三步:首先是闪蒸。强调以减小压力为前提,通过膨胀的方式使煤气水既有气相分压处于平衡状态,待外界温度上升到预设温度,液体所含气体就会得到分离,达到液气分离的效果[6]。其次是沉淀。该环节强调利用固液密度不同这一特征,对固体、液体进行分离,使焦油得到有效回收。最后是隔油。简单来说,就是过滤煤气水所含焦油、其他轻质物质,达到回收的最终目的。

在很长一段时间内,某企业均通过装车外运+间断排放的方式,对重芳烃进行处理,考虑到重芳烃含有过多煤粉,无法直接进行销售,故管理层决定对处理方案进行调整。新方案如下:利用三相离心机对分离器底部所堆积重芳烃进行及时且高效的分离,确保分离所得煤气水能够被运回分离器,由分离器进行更进一步的分离处理,焦油将被转移到焦油槽,通过泵送的方式到达罐区并外售,分离所得废渣将直接装车,被运送到指定区域,连同粉煤一起进行燃烧。在此过程中,离心机的优势主要体现在以下方面,一是可被用来对纯焦油进行分离,通过对处理流程进行简化的方式,使经济效益最大程度接近预期,二是使装车环节重芳烃外排的问题迎刃而解,相关工序给环境所造成污染也能够被降到最低。

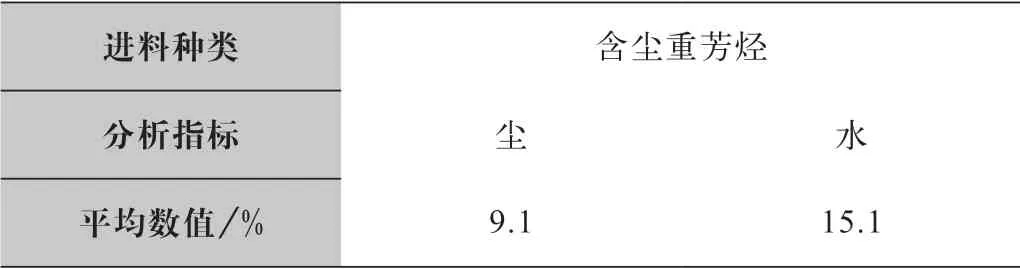

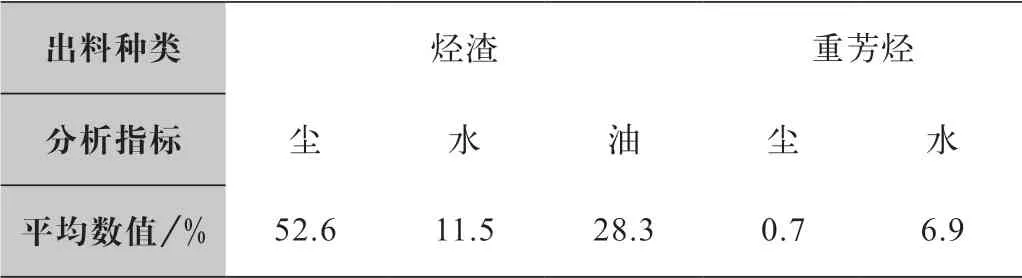

该企业先后购入四台三相离心机,截至目前,离心机运行总时长已达到4 000 h,含尘重芳烃的处理量约为24 000 t,分离所得焦粉、重芳烃各方面性质均与行业要求相符,真正做到了零排放。在检修离心机或相关装置期间,工作人员可将重芳烃转移到沉淀池,通过沉淀的方式进行相应处理,各项指标如表1和表2所示。

表1 分离器进料指标

表2 分离器出料指标

在利用分离器对煤气水进行处理期间,有以下几方面内容需要引起重视:

其一,理论上说,分离器运行压力应在0.6~3.0 kPa 间,对应温度以120 ℃为最佳,实际工作中,考虑到多方面因素的影响,工作人员通常会将分离压力设定在0.6~1.5 kPa这一范围,对应温度则在70℃左右。

其二,理想状态下,过滤器运行压力应控制在800 kPa左右,运行温度以100 ℃为最佳。对其加以使用时,工作人员往往会视情况对压力、温度进行调整,该企业便将分离压力调整至380 kPa,对应温度则处于36.5~37.5 ℃间。上述设备均为分离煤气水的常规设备,经过数年的发展,相关设备也得到了全面升级,以均化器、膨胀器为代表的新型设备逐渐得到了广泛运用,对新型设备加以运用期间,工作人员同样应当做到以项目需求为依据,对各项参数进行设定。

其三,先对初焦油和最终油所用分离器排放出的气体进行收集,再经由既有管线,将排放气统一转移到气化火炬内,通过燃烧处理的方式,将排放气给外界环境所造成污染降至最低。

除此之外,在处理含煤粉重芳烃时,工作人员应避免在换热器运行期间开启旁路,以免列管内堆积大量煤尘。定期清理冷却器底部,通过将下封头重组分转移到对应污水槽内的方式,将冷却器发生堵塞或类似问题的概率降至最低。在每天的同一时间,对初焦油所使用分离器内部含尘重芳烃进行排放,控制煤尘堆积量。

5 结语

通过上文的分析不难看出,传统的装车外运、沉淀池沉淀不仅需要消耗大量资源,还会给附近环境造成污染,随着三相离心机的加入,传统方案所存在问题迎刃而解。该方案所强调重点是利用离心机,分别对重芳烃、脱水所得煤粉加以处理,其优势主要体现在两个方面:一是能够严格控制分离处理期间重芳烃给环境产生的影响;二是可为企业带来更加可观的收入。在强调绿色环保的当下,对该方案进行推广是大势所趋,各企业可参考该方案对处理煤气水的工艺进行调整,此举既能够实现节能降耗的目标,还对煤炭化工行业今后的持续发展具有重大意义,应对此引起重视。