海水基聚丙烯酰胺高温冻胶体系的研制与性能评价*

2022-07-04丁名臣朱毅仁廖云虎麻金海宋新旺王业飞

贾 辉,丁名臣,王 闯,朱毅仁,廖云虎,麻金海,宋新旺,王业飞

(1.中海石油(中国)有限公司湛江分公司,广东湛江 524057;2.中国石油大学(华东)石油工程学院,山东青岛 266580;3.青岛大学化学化工学院,山东青岛 266071;4.德仕能源科技集团股份有限公司,山东东营 257091)

0 前言

南海A 油田2019 年1 月开始注气开发,有注气井2口,采油井8口。截至2019年10月,8口油井中的2 口明显气窜,气油比高达1000 m3/m3;另有2 口井气油比急剧增大,开始出现气窜,导致产油量降低,影响注气效果,急需封堵气窜通道,提高注气效率。该油田调剖剂需海水配制,且地层高温(125 ℃)和注天然气特点,给传统调剖剂的研究与应用提出了挑战。传统的聚丙烯酰胺-酚醛冻胶体系具有耐温性能较好、成胶强度大、价格低等优点,是当前研究和应用较为广泛的调堵体系[1-3]。但是该类体系存在高温和高钙、镁离子浓度条件下脱水问题:高温下聚丙烯酰胺易发生氧化降解、水解反应[4-5],降解反应会使聚合物分子链断裂[6],而水解反应则会形成大量的羧基与水中的Ca2+、Mg2+等二价阳离子相容性差,导致冻胶脱水[7-8]。

针对冻胶的高温脱水问题,当前主要有3 种改进方法[9]:第一,增大聚合物浓度,在一定程度上提高冻胶强度、抑制脱水[10],但是较高的使用浓度往往会带来成本和注入性问题;第二,考虑选用一些新型的耐温耐盐聚合物,如疏水缔合聚合物、二元共聚物等来增强冻胶热稳定性,制备耐温性能达到120 ℃的冻胶体系,也有研究发现阳离子和非离子聚丙烯酰胺冻胶具有较好的耐温耐盐性能[11-14];第三,添加耐温助剂也能够明显增强冻胶稳定性,如纳米颗粒、硫脲、亚硫酸钠、有机膦酸盐等[15-16]。为了解决冻胶的高温脱水问题,开展了一些有益的探索,但是目标油田注气井调剖对冻胶型调剖剂提出了更高的要求:海上油田的调剖剂需用海水基配制,要求体系耐受Ca2+、Mg2+等二价阳离子;地层温度达125 ℃,通过增大聚合物浓度和选用新型聚合物增强冻胶热稳定性的方法存在潜在的注入性和成本问题;目标油田注天然气开发,要求冻胶具有较好的天然气耐受性,而关于类似性能的评价等较少。因此,针对南海A 油田特点,选用耐温耐盐性能较好的非离子聚丙烯酰胺和酚醛体系作为主剂和交联剂,研究了增大聚合物浓度、添加除氧剂和高温稳定剂对冻胶稳定性的影响,结合组分浓度优化,形成了一种基于低浓度聚丙烯酰胺的海水基高温冻胶体系,并评价了该冻胶体系的天然气耐受性和封堵能力。研究结果可为海上高温注气开发油田的气窜治理提供借鉴。

1 实验部分

1.1 材料与仪器

非离子聚丙烯酰胺(NPAM),相对分子质量1800×104,河北廊坊新星化工有限公司;乌洛托品,间苯二酚,硫脲,草酸盐,有机膦酸盐,分析纯,国药集团;天然气,青岛得一气体有限公司;配液用水为模拟海水,矿化度33 645 mg/L,主要离子质量浓度(单位mg/L):K++Na+10 686、Ca2+439、Mg2+1211、Cl-19 457、SO42-1619、HCO3-226。人造岩心,环氧树脂胶结,直径2.5 cm、长10.0 cm,水测渗透率170×10-3μm2。

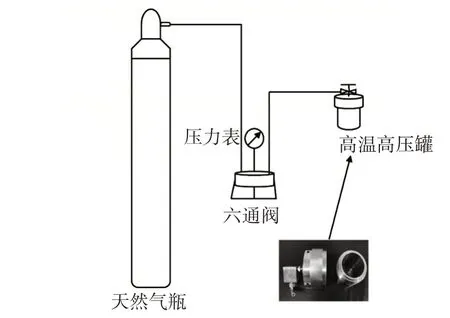

MCR302型流变仪,奥地利安东帕公司;天然气耐受性评价装置(图1),自制;HSJ-1 型岩心渗流装置,海安石油仪器有限公司。

图1 天然气耐受性评价装置

1.2 实验方法

(1)冻胶体系配制

使用模拟海水配制一定浓度的NPAM、酚醛交联剂(乌洛托品和间苯二酚)和助剂(除氧剂、稳定剂等)溶液,根据实验设计方案将3种溶液混合后用搅拌器搅匀。量取一定配制好的未成胶冻胶溶液注入安瓿瓶中,用喷灯烧结封口后置于125 ℃的恒温箱中,老化一定时间后评价冻胶性能。

(2)冻胶性能评价

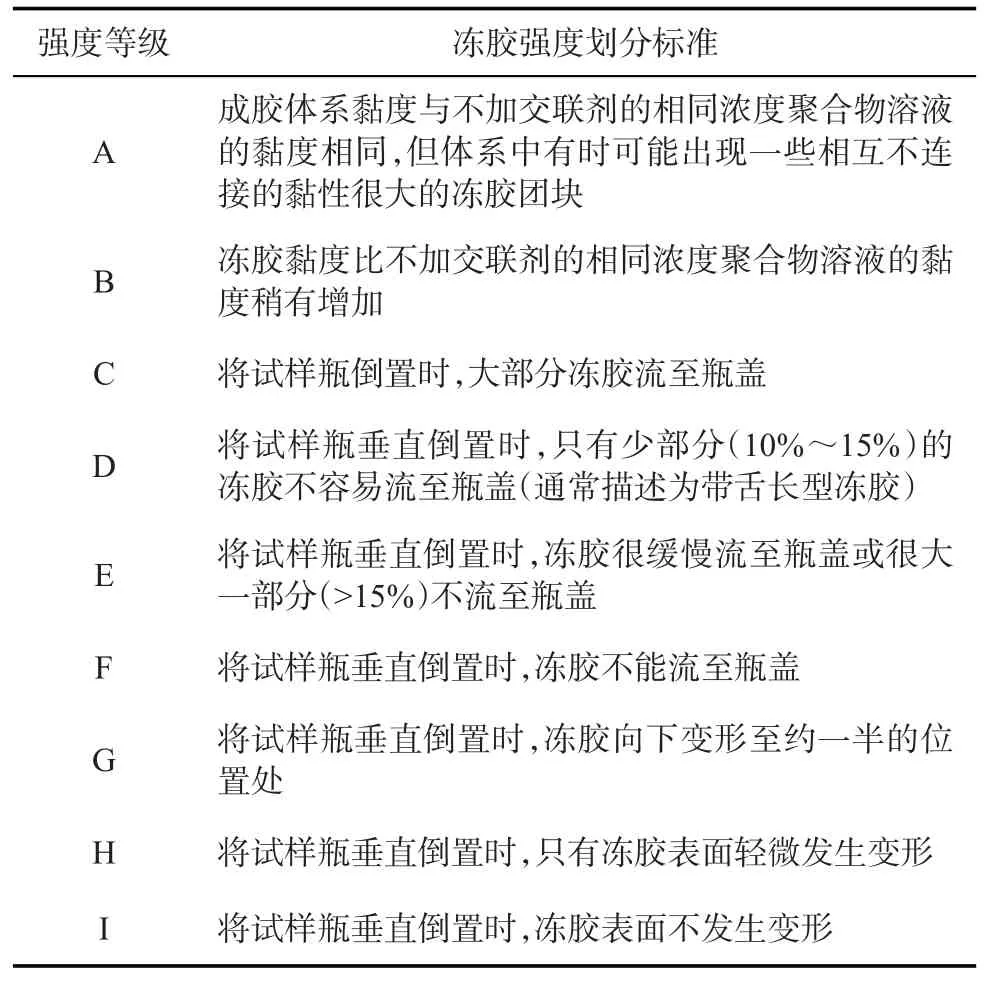

根据目测代码法[17-18]初步确定不同组成冻胶体系的成胶时间和成胶强度。通过观察冻胶在安瓿瓶中成胶状态,确定冻胶目测代码等级,评价冻胶强度(表1);冻胶目测代码由A 级增长至等级不变的时间为成胶时间。

表1 冻胶强度代码标准

冻胶组分浓度优化中,通过测定冻胶脱水率和弹性模量进一步定量评价其性能。具体地,首先根据安瓿瓶中冻胶样本分离出水量,计算不同条件下冻胶脱水率(脱出水体积与未成胶冻胶溶液初始体积之比),判断冻胶的收缩脱水特征;然后将安瓿瓶中的冻胶样本转移至安东帕流变仪中,在测试应力0.1 Pa、频率1 Hz的条件下,测定冻胶的弹性模量。

(3)天然气耐受性评价

量取40 mL配制好的未成胶溶液置于设计的天然气耐受性评价装置(图1,罐体内部体积为80 mL)中,通入天然气直至罐内压力为10 MPa,然后放置于恒温烘箱中。在高温125 ℃、高压环境中老化一定时间后,取出测量冻胶的弹性模量,判断冻胶稳定性。

(4)封堵实验

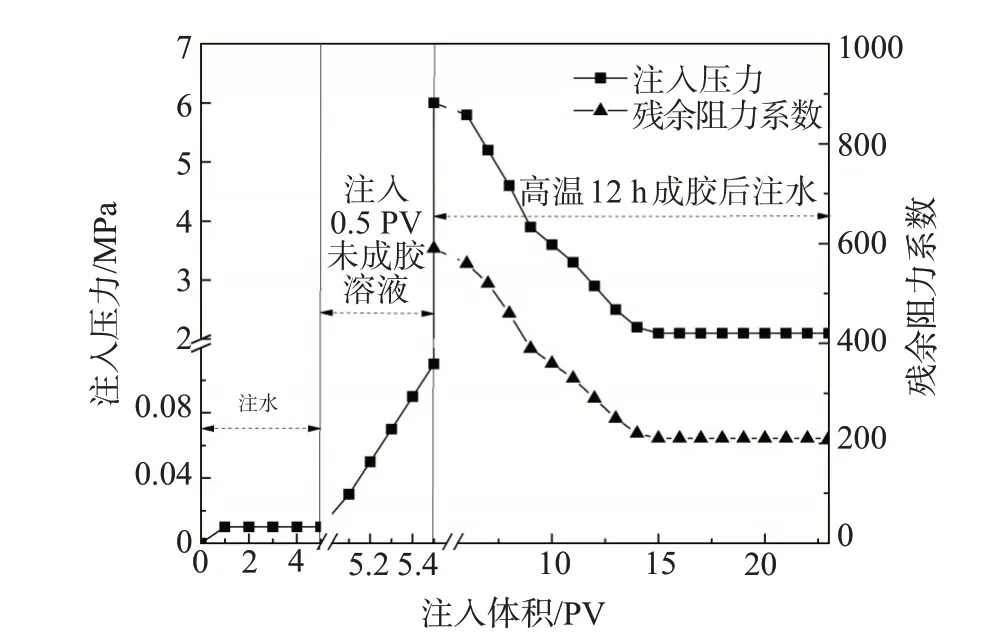

在人造岩心中开展冻胶封堵实验,评价冻胶高温成胶后对高渗通道的封堵能力。具体步骤如下:①岩心抽真空后饱和模拟海水;②向岩心中连续注入模拟水,记录注入压力和最终压力稳定值p1;③注入0.5 PV 的未成胶冻胶溶液,在125 ℃下放置12 h成胶,然后进行后续注水,记录注胶和注水过程中的和最终压力稳定值p2。计算冻胶对岩心的封堵率[(p2-p1)/p2×100%)和残余阻力系数(p2/p1),评价冻胶体系的封堵性能。实验温度为125 ℃,注入速率为0.5 mL/min。

2 结果与讨论

2.1 冻胶体系的组成

选用耐温性能较好的NPAM 和酚醛体系作为主剂和交联剂,考虑适当增大NPAM 浓度、添加除氧剂和高温稳定剂的方法增强冻胶热稳定性。

2.1.1 非离子聚丙烯酰胺浓度的影响

固定酚醛交联剂用量(0.3%乌洛托品+0.3%间苯二酚),配制不同NPAM 质量分数(0.2%、0.4%和0.8%)的冻胶体系;在125 ℃下老化不同时间,观察冻胶形态及强度。当NPAM用量较低(质量分数分别为0.2%和0.4%)时,冻胶体系125 ℃高温老化12 h后即发生明显的脱水,脱水率达50%以上,强度分别为D级和E级。聚合物质量分数增至0.8%时,所形成的冻胶在高温老化12 h后未脱水,冻胶强度为E 级;但老化48 h 后,冻胶体积明显缩小,脱水率达到90%以上。这说明增大聚合物浓度,能在一定程度上提高冻胶的耐温性能[9-10],但是难以从根本上解决冻胶热稳定性问题,仅高温老化48 h后冻胶即显著脱水。

2.1.2 助剂的筛选

仅增大NPAM 浓度难以显著提升冻胶耐温性能,进一步选择加入除氧剂和高温稳定剂抑制聚丙烯酰胺高温氧化降解和水解对冻胶的影响。

(1)除氧剂

除氧剂硫脲是高温冻胶体系中常用的助剂之一,可以清除溶液中部分氧气,抑制聚丙烯酰胺氧化降解。考察了添加0.3%硫脲除氧后0.8%NPAM和酚醛交联剂(0.3%乌洛托品+0.3%间苯二酚)冻胶体系125 ℃下老化不同时间的稳定性。对比除氧剂加入前后冻胶稳定形态发现,除氧剂的加入对冻胶热稳定性有一定提高,125 ℃下老化48 h后,冻胶强度依然能够达到G级,脱水率仅为10%;而未加除氧剂的冻胶在48 h 后即显著脱水,脱水率达到90%。继续延长老化时间至72 h,加入除氧剂的冻胶也显著脱水,脱水率大于50%。可见,除氧剂仅能有限提高冻胶体系热稳定性,老化时间过长(72 h)时冻胶仍会脱水;这说明除氧剂并不是聚丙烯酰胺冻胶体系热稳定性提高关键,氧化降解可能不是冻胶脱水的主要因素。

(2)高温稳定剂

聚丙烯酰胺冻胶脱水的另一个潜在原因是:高温下聚丙烯酰胺水解形成的大量羧基,与水中的Ca2+、Mg2+等二价阳离子相容性差[19]。为了解决这一问题,室内复配形成了一种高温稳定剂(主要是草酸盐和有机膦酸盐等),可以隔绝二价阳离子对聚丙烯酰胺的影响,具备抑制冻胶体系脱水的潜力。向0.8% NPAM-酚醛交联剂(0.3%乌洛托品+0.3%间苯二酚)体系中加入质量分数为0.3%的高温稳定剂,在125 ℃下老化不同时间,观察冻胶的形态,对比稳定剂加入前后冻胶热稳定性。发现加入高温稳定剂后,冻胶体系耐温性能得到极大提升,在高温125 ℃老化60 d后,冻胶强度仍保持在F级,脱水率小于10%;而未加稳定剂的冻胶,仅48 h 即破坏脱水。聚丙烯酰胺高温水解形成的大量羧基与海水中钙、镁离子作用较强,导致聚合物溶解性变差,这是非离子聚丙烯酰胺-酚醛冻胶高温稳定性差的主要原因之一。复配高温稳定剂可以大幅度提高聚丙烯酰胺冻胶体系的热稳定性,是耐高温冻胶的必要组分。由此,确定海水基聚丙烯酰胺高温冻胶体系的基本组成为:NPAM+酚醛交联剂(乌洛托品和间苯二酚)+高温稳定剂。

2.2 冻胶配方优化

改变交联剂、高温稳定剂和NPAM 浓度,通过测试冻胶的成胶时间、弹性模量和脱水率,对冻胶的性能进行了定量表征,优化冻胶体系的配方。

2.2.1 乌洛托品用量的影响

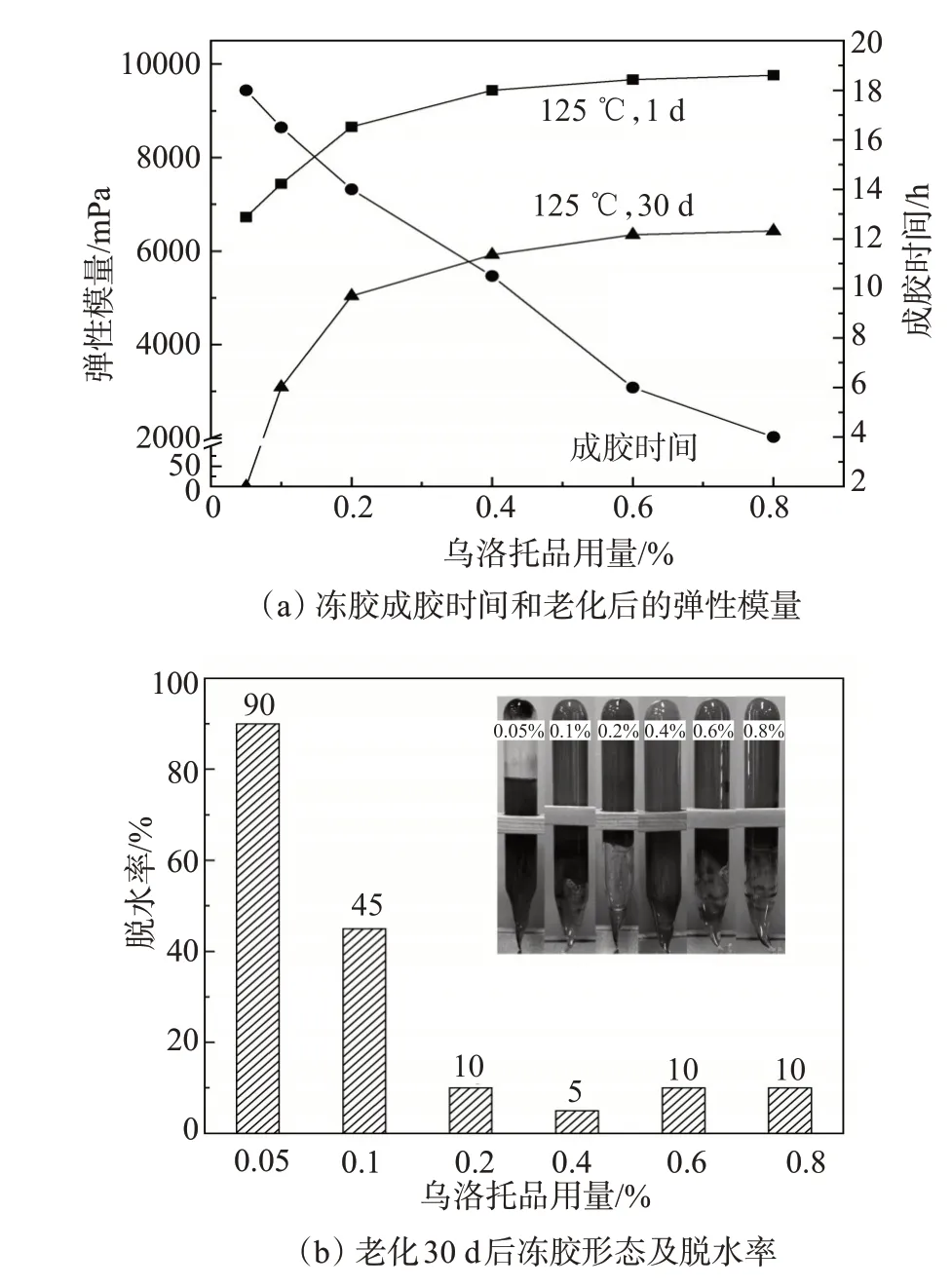

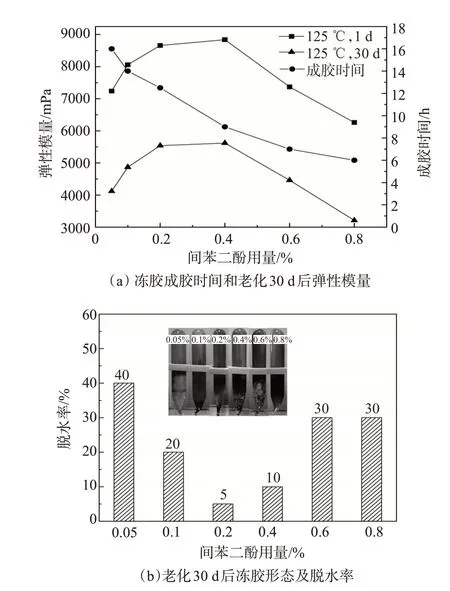

固定NPAM用量为0.8%、间苯二酚和高温稳定剂用量均为0.3%,加入不同浓度的乌洛托品配制冻胶体系,在125 ℃下观测不同体系的成胶时间,然后将体系放置老化1 d和30 d,测试冻胶的弹性模量及脱水率,结果如图2所示。

图2 乌洛托品用量对冻胶性能的影响

由图2(a)可知,随乌洛托品用量的增加,甲醛释放量增大,与间苯二酚交联反应变快,体系成胶时间逐渐缩短(从18 h降至4 h);同时冻胶体系内交联密度增大,冻胶弹性模量增加,强度增强。当乌洛托品用量超过0.2%时,由于体系中间苯二酚用量恒定,反应活性位点数量一定,进一步增大乌洛托品用量,对冻胶强度基本无影响。老化时间的延长会导致冻胶强度明显降低,尤其是乌洛托品用量较低(0.05%)时,老化30 d后冻胶被破坏,脱水率达到90%,具体见图2(b)。为了充分保证体系的冻胶性能,选择乌洛托品用量为略高于拐点的0.3%。

2.2.2 间苯二酚用量的影响

固定NPAM用量为0.8%,乌洛托品和高温稳定剂用量均为0.3%,不同间苯二酚用量下冻胶体系的成胶时间及老化1 d和30 d后弹性模量和脱水率见图3。

图3 间苯二酚浓度对冻胶性能的影响

由图3可知,在125 ℃下,随间苯二酚用量的增加,体系中反应活性位点增加,冻胶体系交联反应速率加快,成胶时间逐渐缩短(从16 h 降至6 h);同时由于交联密度的增大,体系强度增大,冻胶强度峰值对应间苯二酚用量在0.2%~0.4%,超过这一范围会发生过度交联,冻胶强度减小[20]。随老化时间的延长,冻胶强度明显降低,但是实验条件下并未出现完全破胶现象。为了充分保证体系的冻胶性能,间苯二酚最优用量确定为0.3%。

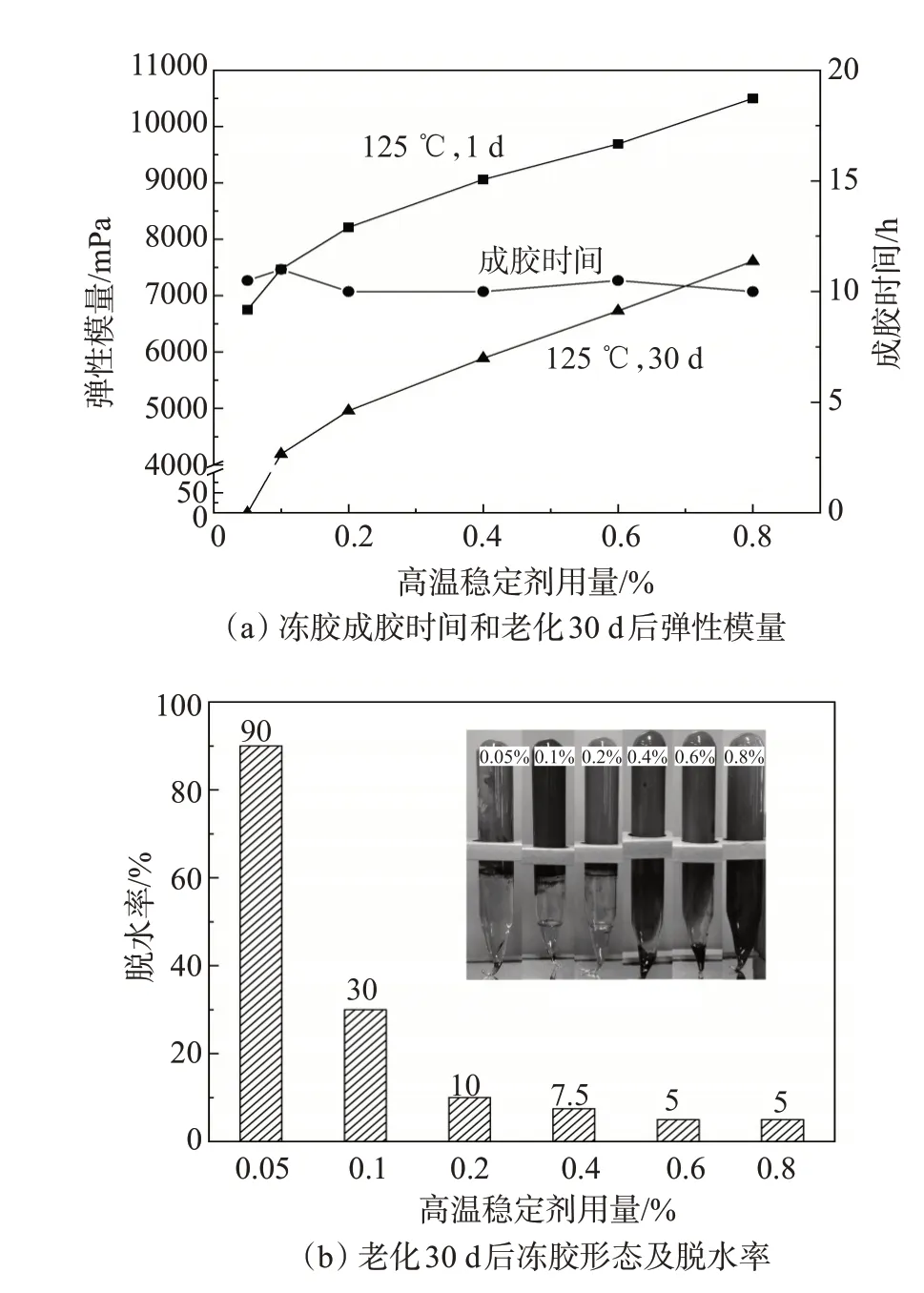

2.2.3 高温稳定剂用量的影响

固定NPAM用量为0.8%,乌洛托品和间苯二酚用量均为0.3%,不同高温稳定剂用量下冻胶体系的成胶时间以及老化1 d和30 d后的弹性模量和脱水率见图4。由图4 可知,在125 ℃下,随着高温稳定剂用量由0.05%增至0.8%,冻胶体系的成胶时间基本不变,但冻胶强度明显增大,弹性模量从6500 mPa 增至10 500 mPa。高温老化30 d 后,稳定剂用量较低(0.05%)时,冻胶直接破坏脱水,脱水率达90%。随着稳定剂用量的进一步增大,冻胶强度也进一步增强,弹性模量从4200 mPa 增至7800 mPa,脱水率从90%降至10%以下。综上所述,高温稳定剂的加入不会影响冻胶的成胶时间,但会显著增强冻胶的成胶强度和热稳定性,确定稳定剂用量为0.4%。

图4 高温稳定剂用量对冻胶性能的影响

2.2.4 聚丙烯酰胺用量的影响

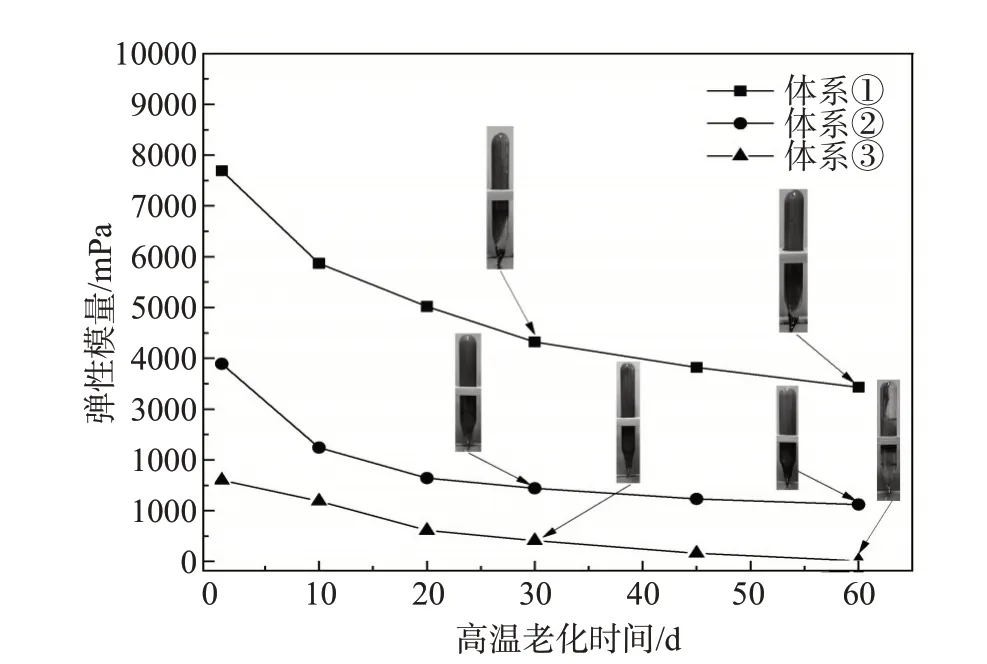

前期研究中固定聚合物用量0.8%,确定交联剂(乌洛托品和间苯二酚)用量为0.3%,高温稳定剂用量为0.4%。但考虑到高温稳定剂较聚合物更为廉价,且稳定剂的加入有助于体系冻胶强度和耐温性能的提升。因此,对聚合物和稳定剂浓度做进一步的综合调整,以期降低聚合物使用浓度和冻胶体系成本。不同体系老化1、10、20、30、45、60 d 后冻胶弹性模量结果如图5 所示。其中,体系①为0.8%NPAM+0.3%乌洛托品+0.3%间苯二酚+0.4%高温稳定剂;体系②为0.4%NPAM+0.3%乌洛托品+0.3%间苯二酚+0.8%高温稳定剂;体系③为0.2% NPAM+0.3%乌洛托品+0.3%间苯二酚+0.8%高温稳定剂。

图5 老化不同时间的冻胶形态和性能

对比体系②和体系①可知,将NPAM 用量由0.8%降至0.4%,将稳定剂用量由增大至0.8%时,冻胶老化不同时间后的强度均减弱,弹性模量的降幅在3000~4000 mPa,但是体系②冻胶仍可以保持较好的稳定性,弹性模量保留在1500~3500 mPa,且无明显脱水。而体系③中聚合物用量降至0.2%、稳定剂用量维持0.8%,冻胶强度越发降低,老化60 d后发生破胶。综合考虑成本和冻胶强度,选择NPAM 用量为相对较低的0.4%,稳定剂用量为0.8%,最终形成了海水基高温冻胶体系配方为:0.4% NPAM+0.3%乌洛托品+0.3%间苯二酚+0.8%高温稳定剂。

2.3 冻胶性能

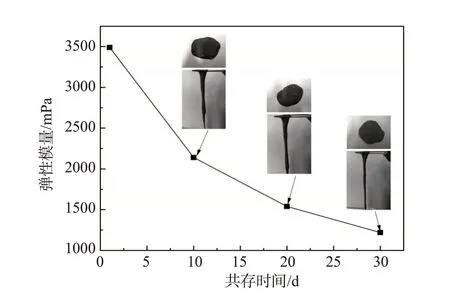

2.3.1 天然气耐受性

利用自主设计的冻胶天然气耐受性评价装置,在高温125 ℃、高压10 MPa条件下将冻胶与天然气分别共存10、20、30 d,胶体形态和弹性模量的变化见图6。

图6 冻胶与天然气共存不同时间后的冻胶形态和弹性模量

高温高压环境下,随着冻胶体系与天然气共存时间的延长,冻胶强度明显降低,从初始1 d的3500 mPa,降至30 d 的1250 mPa,但是依然成胶态,可挑挂,高压罐内未见明显脱水。而未与天然气作用的冻胶,在125 ℃老化30 d 后,其弹性模量也会降至1500 mPa(图5)。对比可见,高温高压环境下,天然气的存在并未对冻胶稳定性造成显著影响。

2.3.2 封堵能力

为了进一步验证构筑的海水基聚丙烯酰胺高温冻胶对高渗通道的封堵能力,开展了岩心模型中的封堵实验,不同阶段注入压力及残余阻力系数如图7 所示。在岩心中注入0.5 PV 冻胶体系后,注入压力从初始注水时的0.01 MPa增至0.11 MPa;候凝12 h 后继续注水,压力急剧增至6.0 MPa,对应残余阻力系数达580,封堵率高达99.8%。随着后续注水的进行,注水压力从初始的6.0 MPa 逐渐降低并稳定在2.1 MPa(注水10 PV);对应残余阻力系数仍高达210,封堵率仍高达99.5%。这说明所构筑的冻胶体系对岩心形成了良好的封堵,且耐冲刷性较强。

图7 冻胶体系的封堵能力实验结果

3 结论

增大非离子聚丙烯酰胺用量或者加入除氧剂均难以显著增强海水基冻胶的热稳定性,而加入高温稳定剂能抑制海水中钙、镁离子对聚合物的影响可以明显提升冻胶的耐温性能,高温稳定剂是海水基高温冻胶体系的关键组分。据此,优化形成了海水基高温冻胶体系:0.4% NPAM+0.3%乌洛托品+0.3%间苯二酚+0.8%高温稳定剂。该冻胶体系在高Ca2+、Mg2+浓度,125 ℃高温和天然气作用下能够维持较好的冻胶状态,不破胶;老化30 d 后的弹性模量大于1500 mPa、脱水率小于10%,这保证了其对高渗通道的良好封堵(稳定残余阻力系数210,封堵率99.5%),可为海上高温注气开发油田气窜治理提供借鉴。