超声冲击Q355钢叠形缺陷的形成及对疲劳性能的影响

2022-07-04刘秀国刘子欣王东坡邓彩艳

刘秀国,刘子欣,王东坡, 2,邓彩艳, 2

超声冲击Q355钢叠形缺陷的形成及对疲劳性能的影响

刘秀国1,刘子欣1,王东坡1, 2,邓彩艳1, 2

(1. 天津大学材料科学与工程学院,天津 300350;2. 天津市现代连接技术重点实验室,天津 300350)

为了研究超声冲击产生叠形缺陷的过程与缺陷对材料疲劳性能的影响,针对不同初始表面粗糙度的Q355钢进行不同次数(1次、3次、5次)的超声冲击处理(UIT).首先,对冲击后试样形貌及表面粗糙度进行了测试.结果表明,超声冲击会在样品表面引入凹坑,使表面形貌由锯齿状趋于平滑,导致表面粗糙度最终稳定于一个数值,约为9.3μm.其次,对冲击后试样进行残余应力的测试.结果表明,多次UIT处理后,3组样品最表层残余压应力随冲击次数增加而增加,最表面残余压应力值趋于稳定.然后,对冲击后叠形缺陷进行SEM表征.冲击后试样表面的峰谷互相重叠挤压,产生金属流动,峰谷间隙缩小直至闭合,产生叠形缺陷.叠形缺陷的种类、数量及距表面距离受初始形貌UIT次数及UIT振幅的影响:相同初始粗糙度试样,冲击1次、3次和5次,叠形缺陷数量增加,距表面深度也增加;相同冲击次数下,初始粗糙度越大,叠形缺陷数量与深度都将增加;冲击振幅增加,叠形缺陷在1次UIT时无明显变化,3次UIT时,大振幅下产生的叠形缺陷更容易先开始类裂纹扩展,5次UIT时,都会产生多条叠形缺陷并发生类裂纹扩展.最后,对处理后的超声冲击试样进行三点弯疲劳试验.结果表明,在冲击1次、3次时,残余压应力的增益效果大于叠形缺陷的负效应,疲劳寿命分别提高了1.8倍和3.1倍.在冲击5次时,叠形缺陷分布更密集,负效应大于残余压应力产生的增益值,疲劳寿命大幅度下降,甚至达到低于未处理样品的水平.

超声冲击处理;表面粗糙度;叠形缺陷;残余应力;疲劳寿命

疲劳断裂是金属结构及机械零部件最常见的一种失效形式,且具有较大危害性.疲劳裂纹往往起裂于金属材料表面,除了表面易受到环境介质腐蚀影响之外,表面存在一定切削加工痕迹而引起应力集中,破坏了结构及零部件表面完整性也是其主要原因,最终导致零部件使用寿命及可靠性降低[1-2].

超声冲击处理(ultrasonic impact treatment,UIT)是金属材料及结构极具发展前景的疲劳延寿技术[3],通过高频振动推动冲击针快速击打金属材料表面从而获得一定深度塑性变形与压缩残余应力层,可显著提高其抗疲劳、抗应力腐蚀等性能[4-5].与其他传统表面处理工艺相比,UIT工艺具有效果显著、效率 高、操作方便、设备简单、成本低等优点[6],目前已广泛应用于航空航天、工程机械、船舶与海洋工程、汽车、轨道交通、钢结构桥梁、压力容器与管道等诸多工程领域.

超声冲击处理在金属材料表层产生有利的压应力同时,也形成一定深度的叠形类裂纹缺陷,这种叠形类裂纹缺陷由于存在应力集中而可能大幅度降低金属结构或机械零部件的疲劳性能,成为了疲劳裂纹起裂首选位置[7].因此,超声冲击处理技术的疲劳延寿效果是有利的压缩应力与不利的叠形类裂纹缺陷相互竞争的结果.超声冲击振幅、次数等工艺参数将对裂纹缺陷的形成、尺度大小、形态、是否扩展都将产生重要影响.鉴于此,选择合理的超声冲击处理工艺参数,制定合理的表面加工组合工艺,尽可能发挥有利压缩应力的作用,同时控制叠形缺陷尺度与形态降低其不利影响,则必然可以获得最佳的疲劳延寿效果.因此,研究超声冲击处理叠形类裂纹缺陷的形成机制及其对疲劳性能影响规律具有非常重要的意义.

本文采用Q355钢,对超声冲击处理表面叠形缺陷的形成机制及其关键影响因素开展了研究,探讨了不同表面粗糙度、处理次数等要素对叠形缺陷形成扩展机制与尺度大小、残余压缩应力表面峰值与分布特点及相应疲劳延寿效果的影响规律,为今后优化或制定最佳超声冲击处理的工艺提供了理论支撑.

1 试验材料

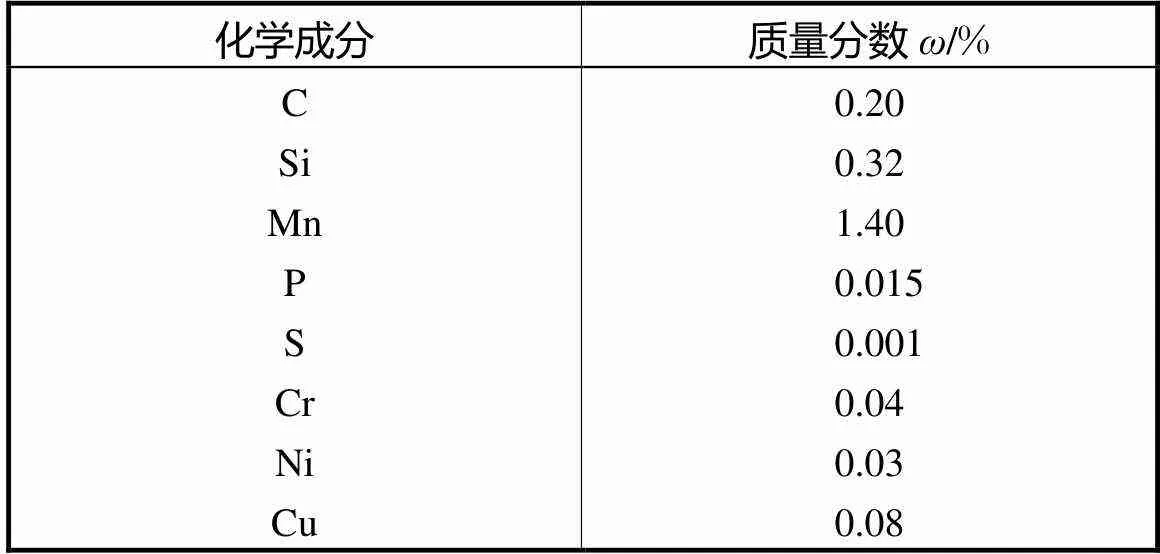

研究材料正火态Q355钢,其化学成分如表1所示,强度性能在表2中列出.

表1 Q355钢化学成分

表2 Q355钢机械性能

首先通过铣床对Q355钢表面进行机械加工,获得3种不同初始表面形貌的试样,然后将其分别加工为40mm×40mm×10mm的板状试样,分别命名为A-0、B-0、C-0.使用无水乙醇清洗A-0、B-0、C-0表面.之后进行不同次数的超声冲击处理,1次冲击的试样命名为A-1、B-1和C-1,3次冲击的试样命名为A-3、B-3和C-3,5次冲击的试样命名为A-5、B-5和C-5.

2 试验条件

2.1 超声冲击过程

本文使用由大功率数字超声波发生器、压电换能器、气动泵和冲击针组成的 UIT 发生器进行超声冲击表面处理.

由于手动超声冲击费时费力,且冲击层不均匀,本文设计了用于自动化超声冲击时所用的转接夹具,连接到HT-JM16×15/2龙门式移动平台上,实现自动超声冲击过程.

超声冲击加工过程如图1所示.冲击针的直径为4mm,端部为半椭球形.冲击针在方向上以=2mm/s的速度移动,每次在方向上的偏移量为=1mm,高度方向保持冲击针与试样表层距离为1mm.在一个超声冲击的周期中,每1s,撞击的表面积为2mm2.使用相同的超声冲击参数加工所有试样.超声冲击工艺参数如表3所示.

图1 超声冲击过程

表3 超声冲击处理工艺参数

2.2 表面性能测试方法

利用白光干涉法获得原始Q355钢试样及UIT后试样的表面形貌和粗糙度值.使用Bruker白光干涉仪测量A-0、B-0、C-0的表面形貌和粗糙度值, 2.5×倍镜测量试样中心的0.5mm×0.5mm区域,因仪器扫描范围在1mm以内,冲击后凹坑宽度大于1mm,无法获得全貌,故只测量了原始试样的数据.使用Sensofar白光干涉仪获得1次(A-1、B-1、C-1)、3次(A-3、B-3、C-3)和5次(A-5、B-5、C-5)UIT后的表面形貌及粗糙度值.该测试的扫描步长为1μm.使用10×倍镜,采用拼接方式,测量试样的区域为3mm×3mm.

采用JSM-7800F热场发射扫描电子显微镜观察超声冲击前后试样横截面的组织、产生的叠形缺陷和疲劳断口的形貌.

使用Rigaku D/max 2500V/PC型X射线衍射仪和PSPC-MSF3M应力测量仪测试UIT后试样应力的分布情况.使用Cr-Kα X射线源在(211)衍射平面计算应力,在157°处进行记录,扫描角度为 0.08°,每步停留时间为3s.依次对试样的不同深度表面进行测量,每个试样测量15~20个点,每个试样重复测量4次,得到4次测量的平均值.

2.3 疲劳性能测试方法

将3种不同初始表面形貌的Q355钢板切成200mm×20mm×10mm尺寸的三点弯疲劳试样,如图2所示.对A组、B组和C组三点弯试样 200mm×20mm的单侧面重复1次及多次UIT工艺,使冲击弹坑覆盖整个表面.

使用 PLG-200型高频疲劳试验机在室温下进行疲劳试验.试验机静载精度为±0.2%,动载精度为 ±2%.应力幅为Δ/2=240MPa,应力比为=0.1,频率为=100Hz.不同超声冲击处理次数的试样都要进行3次疲劳试验,疲劳测试一直持续到交变载荷归零或者出现明显的疲劳裂纹后停止.

图2 三点弯疲劳试样

3 试验结果处理与分析

3.1 表面粗糙度及形貌变化

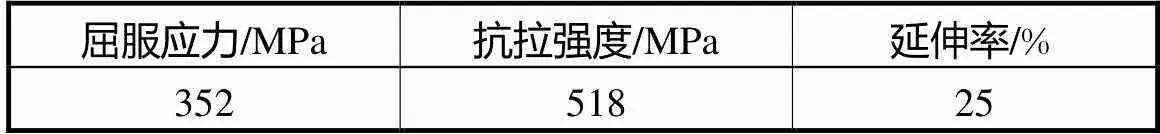

UIT处理前后每组试样表面粗糙度测试结果如表4所示,粗糙度随处理次数变化规律如图3所示.

表4 UIT处理前后材料的粗糙度数值

经过 1、3、5次UIT处理后,A组试样表面粗糙度从4.97μm增加至5.24μm、7.32μm、9.23μm;B组试样表面粗糙度由10.27μm下降到7.80μm、7.08μm、9.34μm;C组试样表面粗糙度由16.76μm下降到8.98μm、7.92μm和9.78μm.

图3 UIT处理前后表面粗糙度变化过程

图3显示:A组、B组和C组试样粗糙度值随冲击次数增加而逐渐趋于稳定值.1次UIT处理后试样粗糙度开始逐渐接近,3次UIT处理后粗糙度开始趋同,5次UIT处理后试样表面粗糙度稳定在(9.3±0.5)μm范围内.

3次以内UIT处理能够提高表面质量,而5次处理后材料表面粗糙度反而上升.

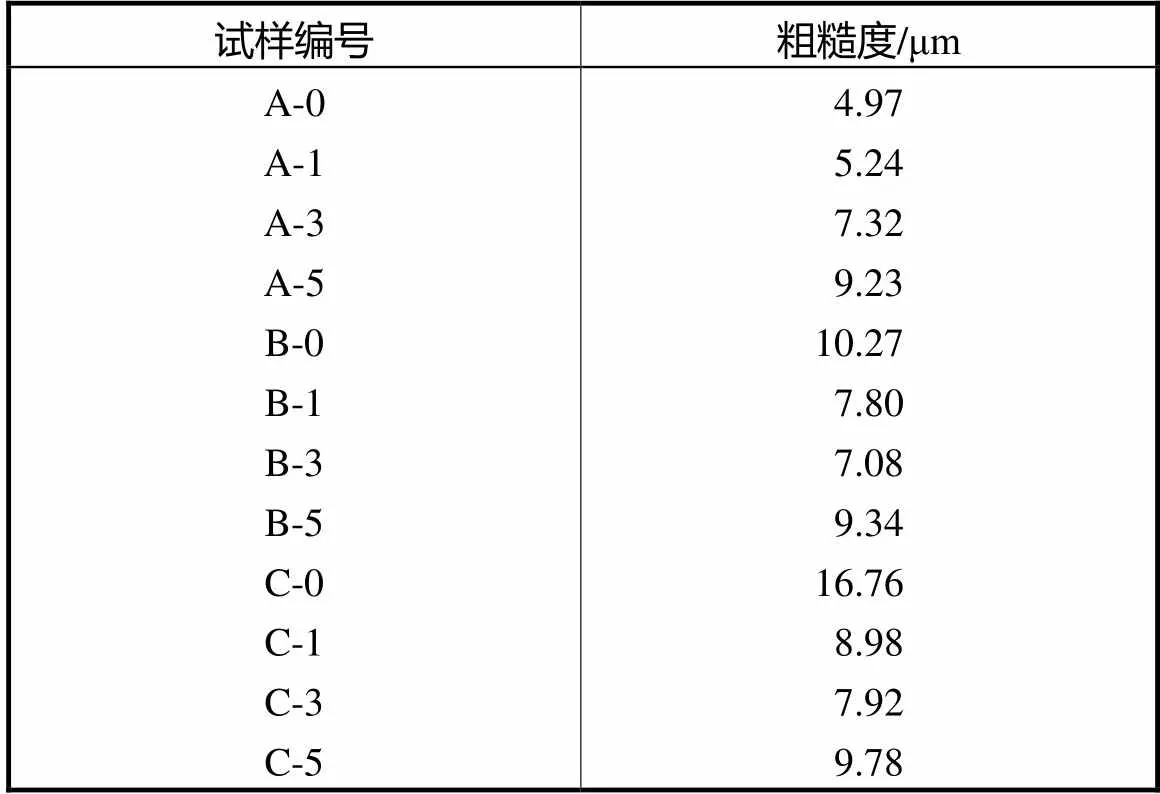

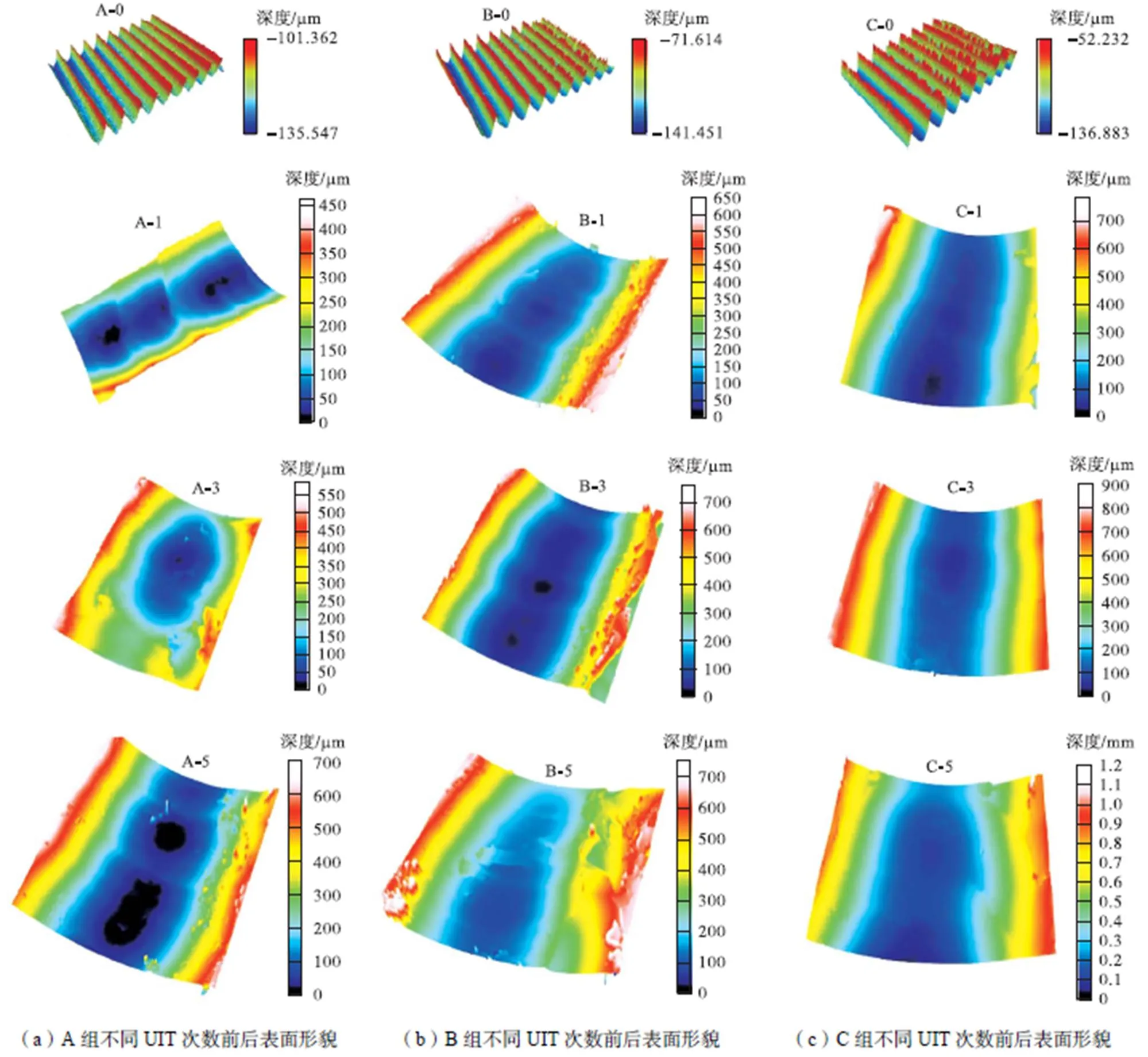

每组试样初始表面形貌和经过UIT处理试样表面形貌如图4所示.观察看出:不同粗糙度试样未经IT处理时形貌均呈锯齿状且高低峰谷排列均匀,而经UIT处理后表面呈波浪形状.表面粗糙度相同的试样经过UIT后,试样中间的冲击坑随处理次数增加逐渐趋于平滑.

结果表明:在UIT处理过程中由于“波峰填波谷”效应,1次或3次处理会使加工过程产生的表面切削刀痕和凹槽明显减少,但痕迹尚未完全消除.当5次处理后反而引入冲击凹坑,导致表面粗糙度上升,这种粗糙度增加是由 UIT 处理过程中样品表面附近材料塑性变形引起的,大小与冲击针直径和处理工艺参数有关.3组试样最终粗糙度趋于同一值是因为初始切削加工痕迹已被完全消除、凹坑深度值也不再增加所致.

图4 不同UIT次数处理3组试样前后的3D表面形貌

3.2 超声冲击处理试样残余应力分布

本文对不同表面粗糙度条件下UIT处理试样表面逐层进行电解抛光及残余应力测试,以获得不同深度的压应力值及其分布.电解抛光可对试件进行剥除同时不引入附加残余应力场,因此成为试样表层剥除首选.但随着材料去除,试样内部应力得到释放,此时所测应力值已不是初始状态对应的残余应力值,需用弹性力学理论进行修正,从而得到未剥除时内部各点残余应力值.因此,本文使用最小二乘法修正了每个深度残余应力测量结果及误差值,修正公式为

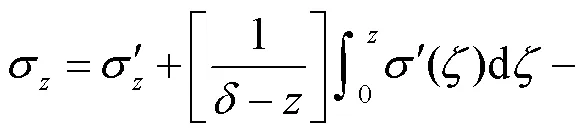

本文针对每个深度重复测量4次得到残余应力平均值,不同UIT处理次数下各组样品沿深度方向的残余应力值与分布范围如图5所示.

1次UIT处理后A-1最大残余压应力约为340MPa,B-1与C-1试样最大残余压应力值接近,约为390MPa,3组最大压应力出现在样品表面下方280~450μm处.3次UIT处理后A-3最大残余压应力约为325MPa,B-3和C-3压应力接近,约为400MPa,3组最大压应力均出现在样品表面下方300~600μm处.5次UIT处理后A-5最大残余压应力约为320MPa,B-5和C-5试样最大残余压应力值接近,约为410MPa,3组最大压应力也出现在样品表面下方300~600μm处.

上述数据表明,对于相同UIT次数处理试样,残余压应力值随粗糙度值的增加而增加,不同试样最大残余压应力值分布范围非常接近.而对于相同粗糙度试样,随超声冲击次数由1次增加到3次,最大残余压应力数值和分布深度均有所增加,整个压应力层也更深.从3次增加到5次后仅最大压应力值略有增加,而所在深度基本不变.

经过多次UIT处理后,3组样品最表层残余压应力随冲击次数增加而增加,最表面残余压应力值趋于稳定.数据表明:不同次数UIT处理后,试样压应力层深度均在试样表面以下750~1000μm内.

3.3 超声冲击处理后试样叠形缺陷产生机制分析

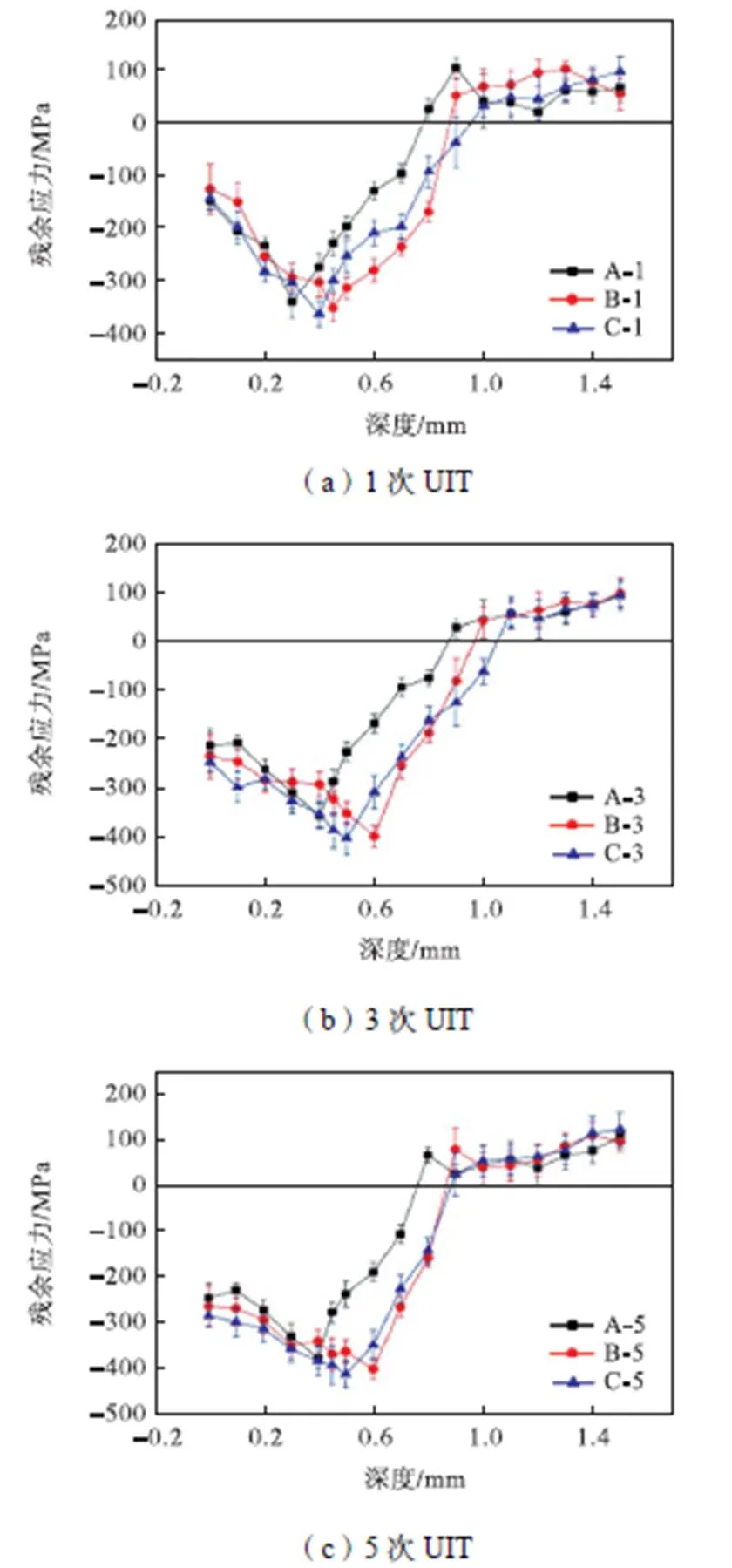

为进一步研究叠形缺陷形成过程,对UIT处理试样横截面进行SEM表征,图6是B组试样在UIT时由材料表面初始凹槽到形成叠形缺陷的过程,图中虚线框内显示了金属的流动过程.

图5 3组试样不同UIT次数后的残余应力分布

如图6(a)所示,对于初始试样(B-0),可以看到机加工痕迹,并在表面存在一些高低不同峰谷,没有发现叠形缺陷.图6(b)所示,经1次UIT处理后峰谷互相重叠挤压并产生了金属流动,峰谷间隙缩小直至闭合,产生的叠形缺陷如图6(c)~(f)所示.经2次、3次、4次和5次UIT处理后,均观察到了叠形缺陷,其形成过程与1次UIT处理基本相同.不同之处在于:在3次以上UIT处理后,一方面叠形缺陷随着处理次数增加而逐渐扩展,类裂纹缺陷向不同方向延展;另一方面开始出现两条或3条叠形缺陷叠加或分支现象.

上述结果表明叠形缺陷形成过程:在进行UIT处理时,冲击针会以高频率快速撞击材料表面,会在被冲击区域中心形成一个坑洞,挤压外侧材料形成凸起飞边.当冲击针移动到下一个位置时产生显著金属塑性流动,通过一遍一遍挤压,使原始粗糙表面波峰及之前冲击产生凸起飞边材料向坑底或谷底倾斜形成“波峰填波谷效应”而产生大量叠形缺陷,这与文献[8]提到类裂纹形成过程相似.

图6 B组试样超声冲击叠形缺陷形成过程

3.4 冲击次数对叠形缺陷的影响分析

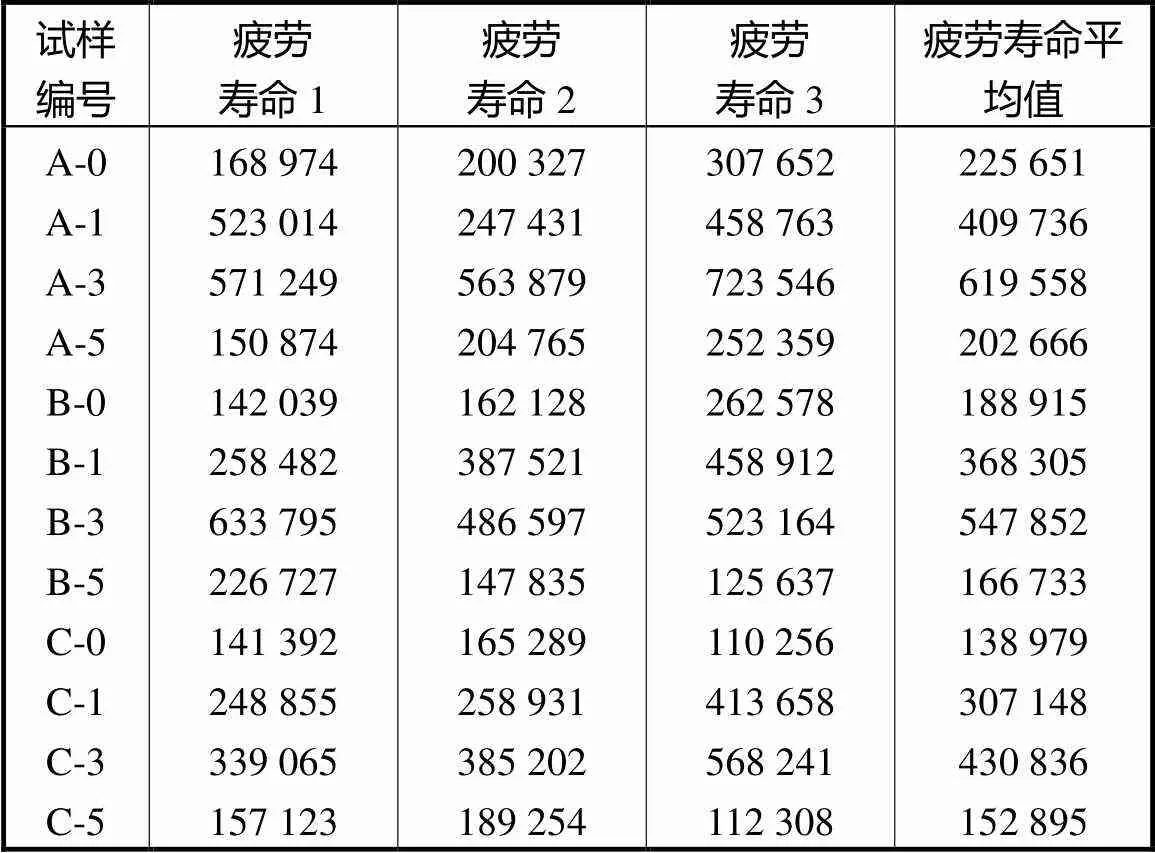

图7所示不同冲击次数对A组和C组试样叠形缺陷的影响.经过UIT处理后沿着材料表层可产生单条甚至多条叠形缺陷.

图7(a)和7(b)是对A组和C组试样进行1次UIT处理后的试样横截面,均能观察到叠形缺陷.C-1缺陷距表面深120μm,A-1缺陷距表面深30μm,C-1裂纹较A-1更深,即表面粗糙度越大,缺陷距表面深度越大.图7(c)和7(d)是A组和C组进行3次UIT后的截面,A-3、C-3均显示存在两条叠形缺陷,C-3深度均大于A-3试样.A-3两条叠形缺陷源于同一个起裂点;C-3两条裂纹源于不同起裂位置,但是由于试样加工所切横截面有局部性,所以只看到了一部分形态,叠形缺陷的深度受到表面初始形貌的影响,故C-3试样的叠形缺陷较A-5更深.图7(e)和7(f)是5次UIT后A组和C组试样截面,A-5组可以看到相对分散的3条叠形缺陷,起裂位置接近,而C-5组3条叠形缺陷中有两条起裂点接近,另一条由于横切面局部性,只看到部分缺陷,未看到起裂点.对比图7(a)、7(c)和7(e)可知:对相同粗糙度试样,增加UIT处理次数会在一定程度上增加叠形缺陷深度.

通过对图7分析得知:叠形缺陷长度及深度同样受到UIT次数与初始表面形貌影响很大,次数越多、初始表面粗糙度越大,叠形缺陷长度、深度越大.

鉴于此,本文认为材料初始表面形貌及UIT处理次数是影响叠形缺陷形成的主要因素之一.

3.5 冲击振幅对叠形缺陷的影响分析

为研究冲击振幅对叠形缺陷的影响过程,做了振幅为20μm时的冲击试验.图8所示为B组试样在不同冲击振幅下冲击1次、3次和5次时产生叠形缺陷的过程.

分析图8(a)和8(b)可知,经过UIT处理1次,试样在振幅20μm和30μm时都产生了一条叠形缺陷.观察图8(c)和8(d)可知,UIT处理3次,试样在振幅20μm时,产生了一条叠形缺陷,较1次处理尺度明显变大.在振幅30μm时,同样产生一条叠形缺陷,不同于振幅20μm的是叠形缺陷开始产生了类裂纹的扩展,产生明显的两个分支.由图8(e)和8(f)可知,冲击5次后,无论是20μm还是30μm振幅下,试样都产生了两条叠形缺陷,数量增加了,与此同时,都发生了类裂纹扩展现象.对比得知,冲击振幅增加,叠形缺陷在1次UIT时无明显变化,3次UIT时,大振幅下产生的叠形缺陷更容易先开始类裂纹扩展,5次UIT时,都会产生多条叠形缺陷并发生类裂纹扩展.

图8 不同冲击振幅下产生的叠形缺陷

因此,本文认为UIT振幅大小是影响叠形缺陷形成的主要因素之一.

3.6 叠形缺陷对材料疲劳性能影响分析

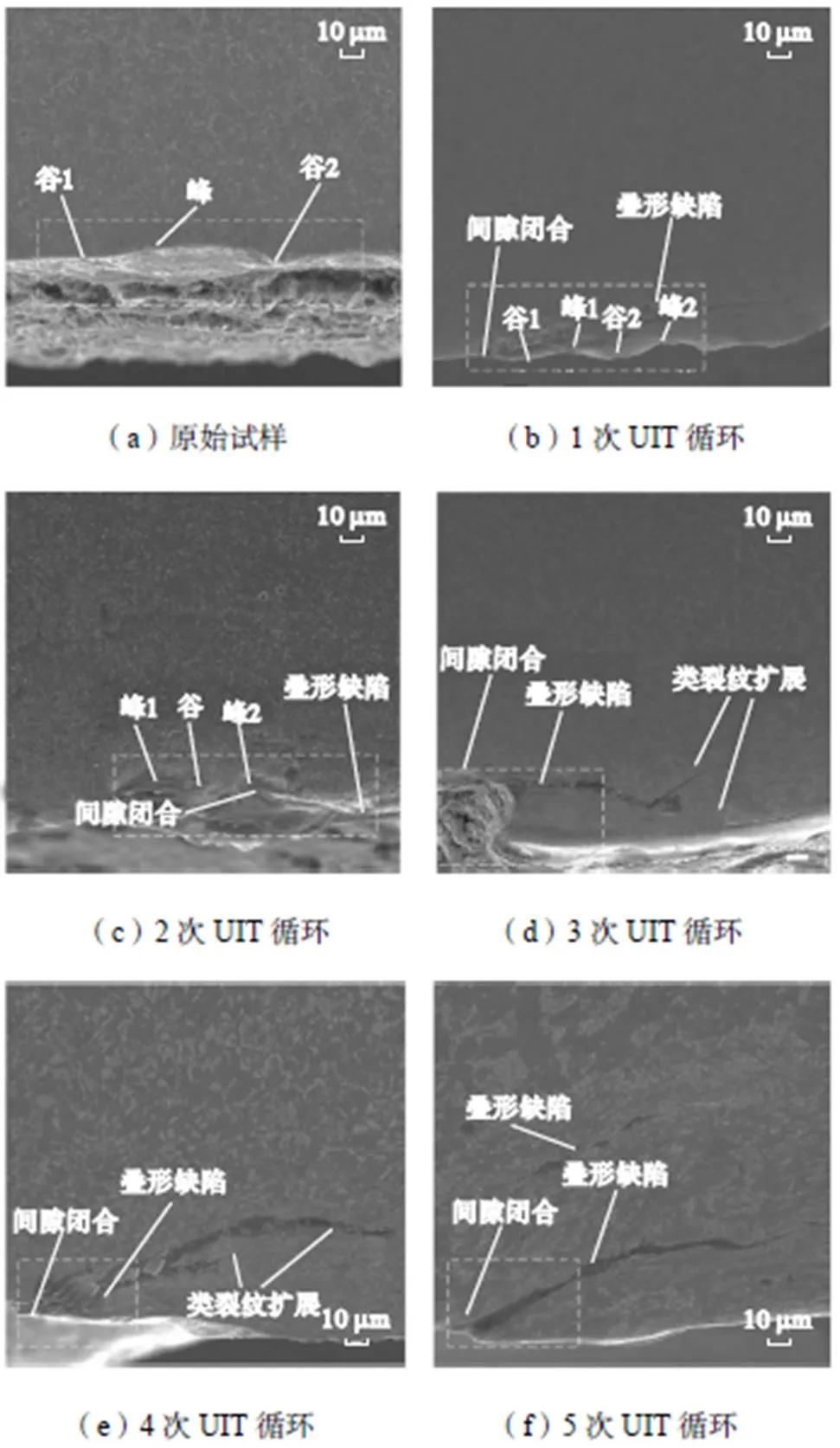

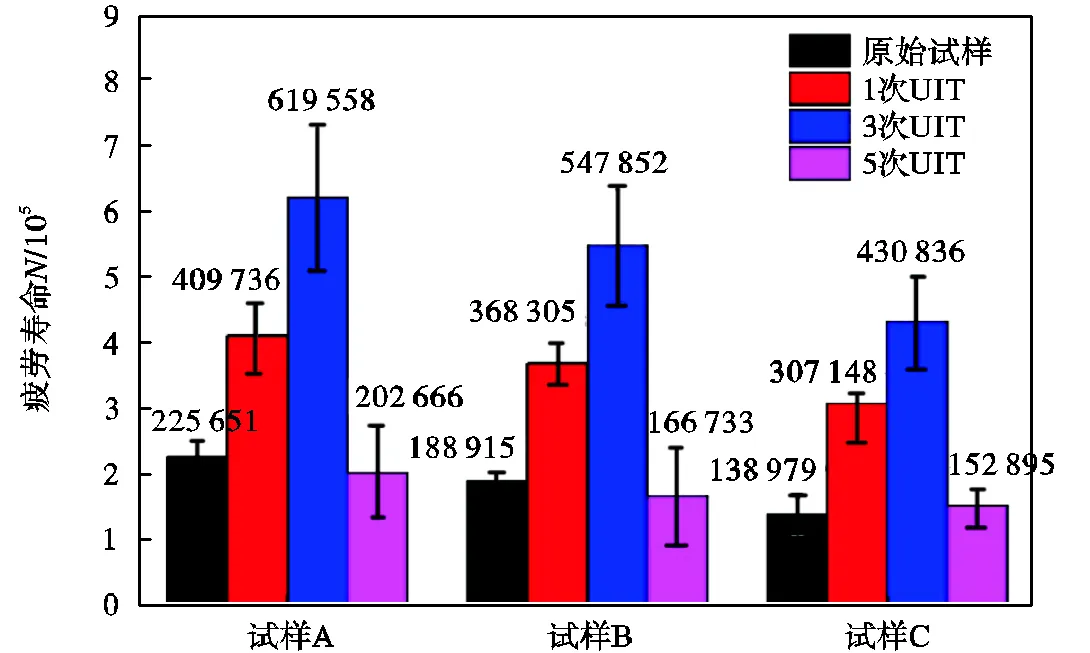

相同应力范围内UIT处理前后试样疲劳寿命数据如表5所示,疲劳寿命对比情况如图9所示.

表5 Q355钢疲劳寿命试验结果

图9 3组试样UIT处理前后疲劳寿命对比

对于未经UIT处理试样,疲劳寿命与其表面粗糙度密切相关,较低表面粗糙度试样具有较长的疲劳寿命,原始表面粗糙度越高试样的疲劳寿命越短,原因是较深加工刀痕产生了应力集中.

对比相同初始粗糙的UIT处理试样发现:经过1次或3次UIT处理后其疲劳寿命均显著增加.1次UIT处理的疲劳寿命比未处理试样延长 1.8~2.2倍;3次UIT处理试样疲劳寿命继续增加,达到2.7~3.1倍;5次UIT处理后疲劳寿命反而明显下降,甚至低于未处理试样.对于每组试样,在经历3次 UIT处理后均具有最长的疲劳寿命.

根据表4可知,UIT处理后3组试样表面粗糙度数值趋于稳定,可见根据处理后的粗糙度数据并不能合理解释疲劳试验结果.同时说明,UIT处理所形成的叠形缺陷必定是影响试样疲劳寿命主要因素之一.

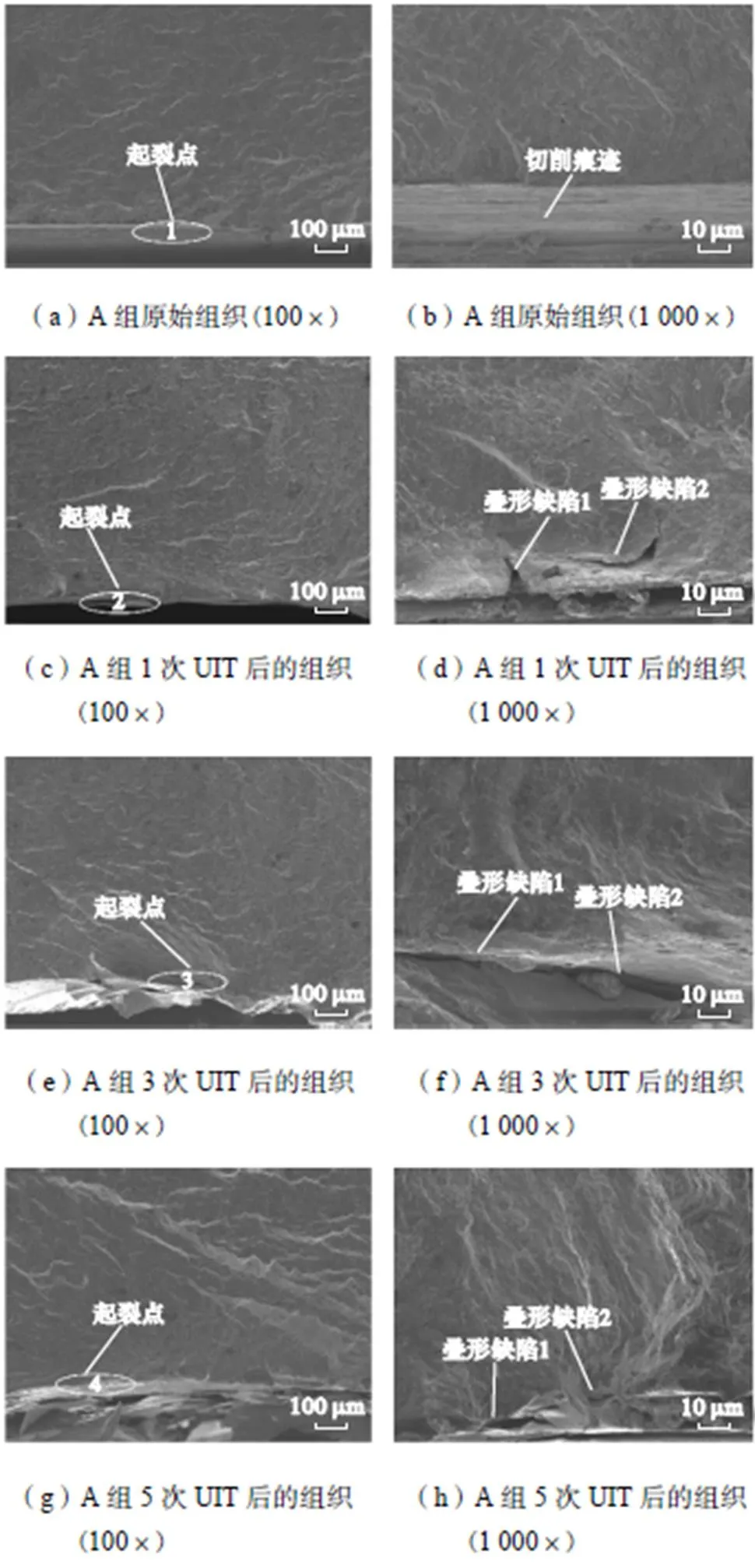

为研究叠形缺陷对UIT处理试样疲劳寿命的影响规律,本文对试样疲劳断口进行SEM表征,A组试样UIT处理前后的疲劳断口如图10所示.

图10 超声冲击A组试样不同次数下的疲劳断口

通过观察发现:对于未经UIT处理试样(如图10(a)),疲劳裂纹均起裂于试样切削刀痕根部表面;对于UIT处理试样,如图10(c)、(e)、(g)所示,疲劳裂纹源优先出现在叠形缺陷最深处集中位置,且随UIT处理次数增加,疲劳裂纹萌生位置距离试样表面越远(叠形缺陷越深)、深度更大.

试样总体疲劳寿命可以分3个阶段[9-10]:

一般认为,对于高周疲劳裂纹萌生及短裂纹扩展阶段寿命占总寿命95%以上.对于表面粗糙试样,由于较深加工刀痕的存在,使其疲劳裂纹萌生阶段很短,疲劳寿命主要由短、长裂纹扩展两个阶段的寿命决定.然而,相对于未经UIT处理试样,UIT处理试样由于在材料表面形成一层残余压缩应力层可以使疲劳裂纹扩展速率急剧下降,从而延长其疲劳寿命.然而,另一方面UIT处理使得端部较钝的加工刀痕缺口演变成尖锐的类裂纹叠形缺陷,甚至多次冲击后会进一步扩展变深而成为真正意义上的较长裂纹,使得其萌生期完全消失、短裂纹扩展阶段也大幅度缩小(叠形缺陷深度已接近或超出短裂纹扩展阶段),致使其疲劳寿命由此下降.因此,与未经UIT处理试样相比,UIT处理的疲劳延寿效果主要受到有利的表面压缩应力大小、深度及不利的叠形缺陷的长度和深度等两方面相互竞争作用结果的影响.

由于UIT时材料表面受冲击区域的最表层压缩应力值及叠形缺陷的深度等参数均与被冲击处理次数有关,因此,UIT疲劳延寿效果也显著受到处理次数的影响.总体表现为:当冲击处理1次时,由于在表层形成100MPa以上的最表层残余压缩应力,虽然初步形成了一定深度的叠形缺陷,但由于深度尚浅、端部尖锐程度低于裂纹,使得压缩应力的延寿效果大于叠形缺陷的不利作用而使之疲劳寿命有明显延长;当冲击处理3次时,表层形成了200~300MPa以上的最表层残余压缩应力,虽然叠形缺陷端部已很尖锐、深度也有所增加,但幅度相比不大,使得压缩应力的延寿效果远大于叠形缺陷的不利作用而使之疲劳寿命显著延长;当冲击处理达到5次时,表层形成的残余压缩应力峰值和深度没有明显变化,但叠形缺陷端部已非常尖锐并有一定扩展而成为裂纹,而且叠形缺陷形态也发生变化,会形成2~3个叠形缺陷相互叠加的现象,使缺陷深度显著增加,压缩应力的延寿效果与叠形缺陷的不利作用相当甚至更差,因此导致其疲劳寿命没有延长、甚至下降.

综上所述,本文认为造成UIT处理后疲劳寿命先提高后降低的原因是残余应力与叠形缺陷相互作用的综合表现结果.即UIT处理所形成残余压应力对材料疲劳寿命产生增益效果与叠形缺陷负效应相叠加,产生了疲劳寿命先增加后降低的规律.

4 结 论

(1) 超声冲击处理过程产生叠形缺陷不可避免.

(2) 材料初始表面形貌、UIT处理次数和UIT振幅是影响叠形缺陷种类、尺度及深度的主要原因.

(3) UIT产生的叠形缺陷会产生显著的负效应,导致疲劳寿命显著降低.

(4) 超声冲击处理疲劳延寿效果受UIT处理产生残余压缩应力与叠形缺陷相互作用竞争控制.

(5) 当UIT处理1次、3次时,残余压应力增益效果大于叠形缺陷负效应,疲劳寿命分别提高了1.8倍和3.1倍;当冲击处理5次时,叠形缺陷分布更密集,负效应大于残余压应力产生增益值,疲劳寿命大幅度下降,甚至低于未处理试样水平.

[1] 谢瑞军,邱小明,陈芙蓉,等. 超声冲击实现7A52铝合金焊接接头表面纳米化[J]. 焊接学报,2014,35(12):35-40.

Xie Ruijun,Qiu Xiaoming,Chen Furong,et al. Ultrasonic impact to realize the surface nanometerization of 7A52 aluminum alloy welded joint[J]. Transactions of the China Welding Institution,2014,35(12):35-40(in Chinese).

[2] 宋昌平,王金龙. 表面粗糙度对TC17疲劳失效影响的试验研究[J]. 机械设计,2021,38(5):104-109.

Song Changping,Wang Jinlong. Experimental research on the influence of surface roughness on fatigue failure of TC17[J]. Machine Design,2021,38(5):104-109(in Chinese).

[3] 金 辉,何柏林. 超声冲击技术强化机理的研究[J]. 热加工工艺,2018,47(16):18-22,26.

Jin Hui,He Bailin. Research on strengthening mecha-nism of ultrasonic impact technology[J]. Heat Processing Technology,2018,47(16):18-22,26(in Chinese).

[4] 倪永恒,朱有利,侯 帅,等. 超声冲击处理时间对17CrNiMo6钢表层组织细化与性能的影响[J]. 材料工程,2018,46(11):155-160.

Ni Yongheng,Zhu Youli,Hou Shuai,et al. Effect of ultrasonic impact treatment time on surface structure refinement and properties of 17CrNiMo6 steel[J]. Materials Engineering,2018,46(11):155-160(in Chinese).

[5] 曹小建,吴昌将,陈 强,等. 超声冲击纳米化的研究现状与进展[J]. 表面技术,2019,48(8):113-121.

Cao Xiaojian,Wu Changjiang,Chen Qiang,et al. Research status and progress of ultrasonic impact nanotechnology[J]. Surface Technology,2019,48(8):113-121(in Chinese).

[6] Chen Hu,Guan Yanjin,Zhu Lihua,et al. Effects of ultrasonic shot peening process parameters on nanocrystalline and mechanical properties of pure copper surface[J]. Materials Chemistry and Physics,2021,259:124025.

[7] Liu Yang,Wang Dongpo,Deng Caiyan,et al. Influence of re-ultrasonic impact treatment on fatigue behaviors of S690QL welded joints[J]. International Journal of Fatigue,2014,66:155-160.

[8] Li Kejian,Xie Jing,Chen Dengming,et al. Observation of magnetic properties and microstructural evolution of 301 stainless steel upon ultrasonic shot peening[J]. Materialia,2020,10:100651.

[9] Scharnweber M,Tirschler W,Mikulich V,et al. Influence of crack length and grain boundaries on the propagation rate of short cracks in austenitic stainless steel[J]. Scripta Materialia,2012,67(7/8):677-680.

[10] McDowell D L,Dunne F P E. Microstructure-sensitive computational modeling of fatigue crack formation[J]. International Journal of Fatigue,2010,32:1521-1542.

Formation Mechanism of Fold Defects and Their Effect on Fatigue Properties in Ultrasonic Impact Treatment Q355 Steel

Liu Xiuguo1,Liu Zixin1,Wang Dongpo1, 2,Deng Caiyan1, 2

(1. School of Materials Science and Engineering,Tianjin University,Tianjin 300350,China;2. Tianjin Key Laboratory of Advanced Joining Technology,Tianjin 300350,China)

Q355 steels with different surface roughness values were subjected to an ultrasonic impact treatment(UIT)for different times(one,three,and five times)to study fold defects’ formation under the UIT and the defect’s influence on the fatigue property of Q355 steel. First,the ultrasound impact on the modality and roughness of the first sample was tested,and the result revealed that the ultrasound impact left pits. Consequently,the jagged outlook tended to smoothen out,resulting in consistent surface roughness of approximately 9.3 μm. Second,residual stress tests were respectively conducted on all three sets of samples after the impact. The three sets of samples manifested the same result after several numbers of UIT:the residual stress increased as the ultrasound impacts increased and then finally stabilized. Third,fold defects were observed by a scanning electron microscope(SEM)after the impact. The result showed overlapped valleys on the surface,crushing each other and resulting in metal flowing. Therefore,fold defects resulted due to the narrowed and overlapped gaps among the valleys. The initial modality,number,and amplitude of UIT influenced the type,number,and depth of the fold defects. First,the number of the fold defects increased and the depth augmented after having respectively one,three,and five times of ultrasound impact on the Q355 steel of the same initial roughness;second,the rougher the surface at first,the more the number and the greater the depth of the fold defects under the same number of ultrasound impacts at the end;and third,fold defects differed with increased amplitude. Fold defects had no noticeable change under one UIT. However,the greater the amplitude,the faster the crack propagation appeared under three times of UIT. Under the fifth UIT,a large number of fold defects and crack propagation occurred,each with a different amplitude. Finally,ultrasonic impact specimens were subjected to a three-point bending fatigue test. The result showed that the residual stress gain outweighed the negative effect of fold defects,resulting in the enhancement of fatigue life of 1.8 and 3.1 times when the Q355 steel was subjected to UIT one and three times,respectively. However,the fold defects increased,and the negative effect of the residual stress outweighed the gain for the five times of UIT,resulting in a significant drop in the fatigue life to a level below the untreated sample.

ultrasonic impact treatment;surface roughness;fold defects;residual stress;fatigue life

TG663

A

0493-2137(2022)09-0933-09

10.11784/tdxbz202108030

2021-08-13;

2021-09-20.

刘秀国(1976— ),男,博士,副研究员.

刘秀国,liuxiuguo@tju.edu.cn.

国家自然科学基金资助项目(51771135).

the National Natural Science Foundation of China(No. 51771135).

(责任编辑:田 军)