亚氧化钛块体电极的电化学特性及其对几种工业有机废水的降解效能研究

2022-07-04王文俊刘会军罗梦琪曾潮流

王文俊,刘会军,罗梦琪,曾潮流

(1.松山湖材料实验室,广东 东莞 523808;2.中国科学院金属研究所,辽宁 沈阳 110016;3.中国科学技术大学材料科学与工程学院,辽宁 沈阳 110016)

水环境问题是我国发展面临的重要挑战和重大需求,特别是难生物降解工业有机废水的处理与排放问题受到越来越多的关注。大力发展高效低耗、无二次污染的废水处理新工艺、新技术,这对于环境保护、产业发展具有重大价值和现实意义。目前,水处理技术主要包括生物处理和物化处理。生物处理主要是利用微生物自身的生理代谢功能去除特定的目标污染物,成本和环境影响相对较低,但处理的有机负荷也较少,不适合难生物降解有机废水的处理[1]。电催化高级氧化水处理技术是一种极具应用潜力的物化处理方法,其主要通过阳极在外加电场作用下产生具有强氧化性的活性自由基(如羟基自由基—OH),对有机物进行无选择性地彻底氧化降解,该方法具有反应条件温和、无二次污染等优点,受到广泛关注[2]。电催化处理技术能够用于提高难降解有机废水的可生化性,可与生物处理技术(如生物膜工艺)相结合,可作为废水的前处理或深度处理,进而实现废水的达标排放。但目前其应用仍存在能耗较高、电流效率偏低等问题,拟解决的关键核心技术是开发出经济高效降解有机废水的电催化阳极材料。

理想的阳极材料应具有极高的析氧电位、化学性能稳定、电导率高及良好的机械性能等。目前,研发的主要阳极材料有石墨、Ti 基金属氧化物涂层(DSA)、掺硼金刚石薄膜(BDD)和Magnéli 相亚氧化钛导电陶瓷(TinO2n-1,4≤n≤10)等[2-3]。石墨和DSA 电极的价格相对低廉,但析氧电位不高,难以产生氧化能力较强的活性羟基自由基—OH,同时石墨电极在大电流密度下的耐蚀性差,而DSA 电极的表面涂层较易剥落,他们不是理想的阳极材料[3];BDD 电极的导电性好、析氧电位高、化学性能稳定、电催化氧化能力较强,是理想的阳极材料,但其价格较为昂贵,难以满足大规模商业化应用要求[3]。TinO2n-1具有导电性好(室温下电导率可达1500 S·cm−1,远高于石墨材料)、耐强酸强碱、析氧电位高(硫酸溶液中相对于标准氢电极的电位超过2.3 V)等优异性能,并且成本较低,是一种环境友好的活性电极材料,在电催化氧化处理难降解工业有机废水领域中显示出良好的应用前景[4-8]。近年来,亚氧化钛电极越来越受到重视,如哈尔滨工业大学[9]、四 川 大 学[10]、北 京 师 范 大 学[11]、美 国伊 利 诺伊 大学[12]和 澳 大 利 亚 南 威 尔 士 大 学[13]等 先 后 开 展 了TinO2n-1在工业有机废水处理方面的应用研究并取得了一些积极进展。通过对TinO2n-1的电化学性质的研究发现,其既可单独作为电极[14],也可作为涂覆在金属基底表面的金属氧化物[15-17]。在系列亚氧化钛中,Ti4O7具有相对好的导电性和高的化学稳定性,是目前最受关注的一种TinO2n-1电极材料,其应用也最为广泛[4,18-21]。

迄今为止报道的亚氧化钛(如Ti4O7)电极主要以模拟污染物为去除目标,而对于实际产生的工业废水处理给予的关注相对较少。事实上,实际工业废水中的有机物成分复杂,无机离子浓度高,在阳极放电与水分子发生竞争,有可能对污染物的氧化降解机制和效能产生未知的影响[22]。另外,目前TinO2n-1主要是通过高温还原TiO2得到,即在高温条件下利用还原性物 质如H2[23]、Ti[24]和C[25]等还原TiO2制备TinO2n-1,这些方法普遍存在还原反应温度高(1000—1400 ºC)、周期长、产物相组成难以控制(纯度低)等不足。反应周期长无疑会增大材料制备成本,而产物纯度(氧空位)的不易控制则直接影响TinO2n-1的导电性、催化活性等。

目前,本团队针对高纯相亚氧化钛(Ti4O7)粉体及电极的低成本制备和应用开展了一些基础研究工作,主要致力于推动亚氧化钛电极在污水处理领域中的产业化应用。本研究主要针对一种自制的亚氧化钛块体电极的电化学特性及其对几种实际工业有机废水的降解效能开展研究,对该电极的组成、表面形貌及电化学活性面积进行了表征,同时还以商用DSA 电极作为参照,考察了亚氧化钛电极的析氧电位、电化学电位稳定窗口、电化学交换电流密度、降解反应动力学常数等关键电化学特性参数,最后评价不同电流密度、不同集流体种类及连接方式等工艺条件下亚氧化钛块体电极处理垃圾渗滤液、冶炼厂残余液等难降解实际工业有机废水的降解效能,以常见的水中化学需氧量(CODCr)的变化来评估降解效果。

1 试验部分

1.1 电极的制备与微观结构表征

亚氧化钛块体电极为实验室自制,通过高温还原金红石型TiO2烧结块体(40 mm×70 mm×2 mm)而得到。DSA 电极是由宝鸡吉恩特科技材料有限公司提供,其组成为金属Ti 基体表面镀Ru 和少量Ir。采用扫描电子显微镜(SEM,FEI Inspect F,美国)和X 射线衍射仪(XRD,Panlytical X’Pert-Pro,荷兰),分析和表征亚氧化钛块体电极的表面微观形貌、晶体结构和组分。

1.2 电极的电化学特性测试

利用三电极装置测定电极的循环伏安(CV)曲线和稳态极化曲线(扫描速率1 mV∙s−1),工作电极为DSA 或亚氧化钛电极,对电极为铂片,参比电极为饱和甘汞电极(SCE,0.224 V)。通过测定亚氧化钛电极在Na2SO4水溶液中的CV 曲线,可得到该电极的比双电层电容,进而得到该电极的电化学活性比表面积。采用Na2SO4(0.5 mol∙L−1)+亚甲基蓝(MB,50 mg·L−1)水溶液为模拟的有机废水,DSA或亚氧化钛电极为阳极、不锈钢板为阴极,恒电流下电化学氧化降解亚甲基蓝有机废水,研究电极对有机废水的降解效能。同时,采用紫外-可见分光光度计(TU-1901)来标定MB 的吸光度,进而表征降解过程中MB 的浓度变化。

1.3 亚氧化钛电极用于处理几种工业有机废水的降解效能分析

工业有机废水主要有3 种来源,即辽宁某垃圾处理厂提供的垃圾渗滤液原液(未生化处理过,初始COD 为253 00 mg·L−1,pH=7—8,简称废液A)、深圳某环保公司提供的垃圾渗滤液浓缩液(已生化处理过,初始COD 为6600 mg·L−1,pH=7—8,简称废液B)、广东某金属冶炼公司提供的冶炼厂残余液(初 始COD 为718 00 mg·L−1,pH=9.5—10,简称废液C)。亚氧化钛电极为阳极、不锈钢板为阴极,氧化降解处理3 种废液,Pt 片或Ti 板为亚氧化钛电极的导流集流体。工业有机废水中的COD 值是表征废水中有机物污染程度的重要参数,本研究采用多参数水质分析仪(GL-800UV)来测定降解过程中废液的COD 值。利用同一块亚氧化钛电极作为阳极,对相同体积的废液A 分别进行了两次电解,电解时间均为50 h,以研究亚氧化钛电极的化学及电化学稳定性。同时,利用电感耦合等离子体质谱(ICP-MS)方法分析废液A 在第1 次电解50 h 后过滤得到的上清液中的金属元素浓度。

1.4 电极的粗糙系数(τ)和电化学活性比表面积的测定与计算

电极的粗糙系数(τ)可由公式τ=Cd1/Cd1(0)计算得到[14],式中Cdl、Cdl(0)分别为电极比双电层电容和金属氧化物的平均比双电层电容。

2 结果与讨论

2.1 亚氧化钛电极的微观结构和形貌表征

由于不同n值下的亚氧化钛TinO2n-1单相的XRD 图谱较难区分,因此目前主要通过在20—30 º的衍射角(2θ)范围内区分出不同n值相的衍射特征峰,进而确定亚氧化钛的相组成。图1 为亚氧化钛块体电极表层的XRD 图谱。从图1 可看出,亚氧化钛块体电极的表层主要为Ti4O7相,同时有少量的Ti5O9杂质相,这两个亚氧化钛相在衍射角(2θ)20—30 º的范围内对应的衍射特征峰的位置分别为20.756 和21.994 º,同时也标出了Ti5O9相所对应的其他两个衍射特征峰。

图1 亚氧化钛块体电极表层的XRD 图谱Figure 1 XRD patterns of the surface layer of Ti4O7 titanium sub-oxide electrode

为表述方便,后续均使用Ti4O7电极代指亚氧化钛块体电极。图2 为Ti4O7电极的表面SEM 形貌图。从图2 可看出,电极表面的Ti4O7颗粒尺寸均不超过10 μm,并且颗粒间存在少量孔隙。

图2 亚氧化钛块体电极的表面SEM 形貌图Figure 2 SEM images of titanium sub-oxide bulk electrodes

2.2 亚氧化钛电极的电化学特性

为了测定Ti4O7电极的表面粗糙系数(τ)和电化学活性比表面积,不同扫描速率下亚氧化钛电极在Na2SO4溶液中的CV 曲线及峰电流随扫描速率的变化关系见图3。从亚氧化钛块体电极在0.5 mol∙L−1Na2SO4溶液中的循环伏安扫描曲线可见,当扫描速率为5—100 mV·s−1时,电极显示出良好的电化学双电层电容特性。通过双电层电容峰电流随扫描速率的变化关系可知,曲线的斜率即为该电极的界面双电层电容,经线性拟合可得出电极的界面双电层比电容Cdl为0.03 F·cm−2(电极的表观面积为7.3 cm2)。由于金属氧化物电极的平均双电层比电容Cdl(0)约为60 μF·cm−2[26],通过计算得出Ti4O7电极的表面粗糙系数(τ)约为500。这进一步表明,Ti4O7块体电极表面多孔,并且在相同的体积或质量下电极的电化学活性比表面积为3650 cm2,约是表观平面面积(7.3 cm2)的500 倍,可为电化学反应提供较大的表面积和数量较多的活性位点。

图3 不同扫描速率下亚氧化钛电极在Na2SO4溶液中的CV 曲线及峰电流随扫描速率的变化关系Figure 3 CV curves and peak currents of the titanium sub-oxide electrode in Na2SO4 aqueous solutions at different scan rates as a function of scan rate

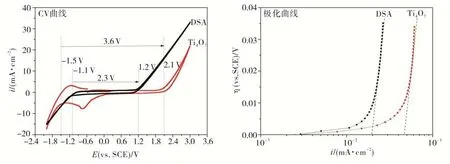

为了进一步分析Ti4O7电极的电化学特性,不同电 极 在 的Na2SO4(0.5 mol∙L−1)+MB(50 mg∙L−1)溶液中的CV 曲线(扫描速率10 mV∙s−1)和Tafel 极化曲线(扫描速率0.5 mV∙s−1)见图4。从Ti4O7和DSA 电极的循环伏安曲线可看出,DSA 电极的析氢及析氧电位分别为−1.1 和1.2 V,而Ti4O7电极的相应电位则分别为−1.5 和2.1 V,DSA 电极在水中的电化学电位稳定窗口为2.3 V,而Ti4O7电极的电化学电位稳定窗口高达3.6 V,表明Ti4O7电极在水中的电化学稳定性比DSA 电极的更好。从Ti4O7和DSA 电极的Tafel 极化曲线可见,通过曲线的线性拟合可得到Ti4O7及DSA 电极的电化学交换电流密度分别为4.606×10−2和1.861×10−2mA∙cm−2,表明Ti4O7电极的电化学活性明显好于DSA 电极。

图4 不同电极的CV 曲线和Tafel 极化曲线Figure 4 CV curves and Tafel plots of different electrodes

2.3 亚氧化钛电极对亚甲基蓝的降解效能分析

为了研究Ti4O7电极对有机工业废水的降解效能,选取了一种常见的印染废水即亚甲基蓝(MB)作为模拟有机废水来开展研究。图5 为有机废水中MB 浓度随降解时间t的变化曲线,其中C0为MB 的初始浓度,C为降解过程中某一时刻的MB 浓度。根据ln(C/C0)与时间t的变化关系曲线,通过线性拟合可得出曲线的斜率,即为MB 的降解反应动力学常数k。从图5 可得出,Ti4O7和DSA 两种电极的ln(C/C0)与时间t的变化为线性关系,表明这两种电极对MB 降解过程均符合准一级反应动力学方程,且Ti4O7及DSA 电极的反应动力学常数分别为0.022 和0.010 min−1,即kTi4O7=2.0kDSA。

图5 不同电极下有机废水中亚甲基蓝浓度随降解时间的变化关系Figure 5 The plots of the concentration of methylene blue in organic wastewater with degradation time on the different electrodes

3 亚氧化钛电极对几种工业有机废水的降解效能分析

3.1 亚氧化钛电极用于降解废液A

3.1.1 Pt 片为电极的集流体

以Ti4O7板为阳极、不锈钢板为阴极、Pt 片为电极的集流体(与电解液直接接触),在工作电流密度为50 mA·cm−2下对废液A 进行电化学氧化电解处理,以研究Ti4O7电极的化学及电化学稳定性,其结果如图6 所示。本实验中,利用同一块Ti4O7板为阳极,对相同体积的废液A 分别进行两次电解,电解时间均为50 h。

图6 Ti4O7阳极处理废液A 时COD 去除率和电解池槽压随电解时间的变化Figure 6 The plots of the COD removal rate and electrolysis cell voltage with the degradation time during the treatment of effluent A using the Ti4O7 anode

从电解液COD 去除率与电解时间的变化关系曲线可见,两次电解条件下电解液COD 去除率均随电解时间的增加而明显增大,电解50 h 后的COD 去除率均能达到99%以上。第一次电解50 h 后经过滤 得 到 的 上 清 液 的COD 值 为0 mg·L−1,达 到 了100%去除COD 的效果;而第二次电解50 h 后得到的上清液的COD 值则约为500 mg·L−1,同时进一步尝试更长时间的电解也未能完全消除剩余的COD。从COD 去除率与电解时间的变化关系曲线还可见:在前37 h 的电解过程中,随着电解时间的增加,第二次电解时的COD 去除率要比第一次电解时的有更为明显的提高,这表明Ti4O7电极的电化学活性随着电解时间的增加得到了提高,这可能是由于该电极经长时间的电解液浸泡后其内外表面与电解液有了更为充分的接触,进而提升了电极的电化学反应活性;不过电解50 h 后,第二次电解的COD 去除率还要低于第一次电解的,这可能是由于随着电解时间的增加,该电极本身的结构或导电性能出现变化,从而导致电极的氧化活性有所下降。

从两次电解条件下电解池槽压随电解时间的变化曲线可看出:随着电解时间的增加,两次电解条件下电解池槽压的变化趋势类似,均是先下降后增加,这可能与电极表面的润湿性、电极本身的导电性及电解液中离子导电性等因素的综合作用有关;同时,在相同的电解时间下,第二次电解时的槽压始终是高于第一次电解的,这也表明随着电解时间的增加亚氧化钛电极本身的导电性出现了下降,也进一步佐证了第二次电解时COD 值不为0 可能是电极本身的结构或导电性能出现变化导致的。

此外,由于第一次电解50 h 后获得的上清液的COD 值为0 mg·L−1,pH 值约为1—2,通过加入较低浓度的HNO3溶液可将该上清液稀释100 倍并调其pH 值为2—3,进而可利用ICP-MS 方法分析第一次电解50 h 后的被稀释100 倍的上清液中金属元素成分,主要检测的金属元素包括Cd、Cr、As、Pb、Ni、Be、Ag、Zn、Cu、Mn 和Fe,结果列于表1。由表1 可知,该上清液中最终可检出Cr 和Ni 元素,并可得出稀释100 倍 后 的 上 清 液 中Cr 浓 度 为359.9×10−3mg·L−1,Ni 浓度为1.326×10−3mg·L−1。由此可得出:第一次电解50 h 后上清液中Cr 浓度约为35.99 mg·L−1,超 出 废 水 中 的Cr 排 放 标 准 浓 度(1.5 mg·L−1);而Ni 浓度约为132.6×10−3mg·L−1,没超过其排放标准浓度(1 mg·L−1)。进一步观察发现,电解50 h 前后电解液颜色发生了变化,这可能是由于电解液中Cr 元素的存在,其导致电解液无法脱色。尽管通过Ti4O7阳极对电解液进行了进一步的脱色电解处理,无论在较低工作电流密度(10—15 mA·cm−2)下处理120 h,还是在较高电流密度(60—70 mA·cm−2)下处理100 h,均未达到理想的脱色效果,电解液颜色几乎没有变化,同时该Ti4O7工作电极已连续电解超过320 h,仍可观察到其化学稳定性相对较好,只是电解池槽压会略有升高。

表1 稀释100 倍后上清液中的金属元素浓度Table 1 Concentration of metal elements in supernatant of Effluent A after 100-fold dilution

3.1.2 Ti 板为电极的集流体

考虑到Pt 片作为集流体的成本较高,不适合工业化应用。本研究利用Ti 板替代Pt 片作为集流体来电解处理废液A,Ti 板直接接触到电解液,而其他测试条件不变,研究不同工作电流密度下Ti 板在废液A 中的耐蚀性,主要是通过肉眼观察其表面的宏观腐蚀情况。表2 为不同电流密度下Ti 板集流体的表面变化状态。由表2 可知:当电流密度超过30 mA·cm−2时,Ti 板表面会明显被腐蚀;而当电流密度不超过28 mA·cm−2时,Ti 板表面没有被腐蚀,可用于长时间的电解处理。

表2 不同电流密度下Ti 板集流体的表面变化状态Table 2 The surface changes of current collectors of Ti plates at different current densities

图7 为Ti4O7阳极处理废液A 时电解液COD 及电解池槽压随电解时间的变化曲线图,其中前110 h及后190 h 的工作电流密度分别为28 和20 mA·cm−2。从COD 值及COD 去除率曲线可见:在电解过程中,前110 h 电解液COD 值有明显的降低而后降低缓慢,而COD 去除率在前110 h 有明显提高而后增加缓慢,电解110 h 后的COD 去除率达到89%、COD 值 降 至2800 mg·L−1,电 解190 h 后 的COD 去除率达到99%、COD 值则降至220 mg·L−1。电解过程中随着电解液的COD 值的不断减小,COD 去除率的增加速度逐渐放缓,这也表明亚氧化钛电极更适合用于降解高浓度COD(大于10 000 mg·L−1)的电解液。

图7 Ti4O7阳极处理废液A 时COD 和电解池槽压随降解时间的变化Figure 7 The plots of the COD and the cell voltage with the degradation time during the treatment of effluent A using the Ti4O7 anode

与化学稳定性优异的Pt 片集流体相比,Ti 板集流体的化学稳定性稍差,这会限制工作电流密度的选择,同时Ti 板集流体与Ti4O7阳极有更大的面接触面积而有利于电子的传输,但同时也会降低阳极的有效工作面积,这些因素的叠加作用势必会增加Ti 板作为集流体时的COD 降解时间。从电解池槽压随电解时间变化的曲线可看出,在电解过程中前200 h 的槽压相对稳定,在9.5—11.0 V 之间偶有波动,之后继续电解槽压有明显升高,这可能与亚氧化钛电极本身的结构或导电性能出现变化有关。不过,值得注意的是,与工作电流密度为50 mA·cm−2时的电解过程相比,当工作电流密度降低到不超过30 mA·cm−2时,实验过程中明显观察到电解液的颜色不发黄,经过滤后均能得到无色透明的上清液,并且pH 值约为6—7,与原始溶液的pH 值相差不大。由此可知,在不同工作电流密度下电解液中发生的电解反应过程可能会有差异,并不是工作电流密度越大越好,有些重金属元素可能会反而因高工作电流密度而被氧化成高价态进而增加去除难度。

考虑到Ti 板集流体直接接触电解液时易出现腐蚀的问题,限制了工作电流密度的选择,后续处理废液时选择Ti 板不与电解液有直接接触。采用新电极装置电解处理废液A,以Ti4O7板为阳极、两块不锈钢板为阴极、工作电流密度为50—90 mA·cm−2的条件下,分析废液A 的COD 降解效果。图8 为不同工作电流密度下电解液的COD 去除率随电解时间的变化关系。从图8 可以看出,随着工作电流密度的增大,电解液中的COD 去除率升高,不过电流密度的增加也会提高电解过程中热能的产生,进而导致电解液挥发加快,降低电流的利用效率。因此,目前小试建议选定电流密度不超过50 mA·cm−2。

图8 Ti4O7 电极处理废液A 时不同工作电流密度下COD 去除率随降解时间的变化Figure 8 The curves of the values of the COD removal rate with degradation time during the treatment of effluent A using the Ti4O7 anode at varying operating current densities

3.2 亚氧化钛电极用于降解废液B

用Ti4O7阳极电解处理已生化处理过的垃圾渗滤液浓缩液(废液B),该废液B 的初始COD 值低于废液A。以Ti4O7板为阳极、不锈钢板为阴极、Ti 板为电极的集流体(未接触电解液),其前50 h 及后70 h 的工作电流密度分别为50 和25 mA·cm−2。图9为电解液的COD 值及COD 去除率随电解时间的变化关系,从图9 可见:当电流密度为50 mA·cm−2时,电 解50 h 后COD 从6600 mg·L−1降 至1100 mg·L−1,COD 去除率为83.3%;当电流密度为25 mA·cm−2时,电 解70 h 后COD 降 至500 mg·L−1,COD 去除率为92.4%,说明亚氧化钛电极也能较好地用于降解处理废液B 中的COD。

图9 Ti4O7 阳极处理废液B 时电解液中的COD 及其去除率随电解时间的变化Figure 9 The change of the values of COD in electrolyte and its removal rate with the degradation time during the treatment of effluent B using the Ti4O7 anode

3.3 亚氧化钛电极用于降解废液C

采用Ti4O7阳极电解处理废液C,其成分较为复杂含有F、Hg、As、Cd、Pb 等多种有毒有害元素。以Ti4O7板为阳极、不锈钢板为阴极、Ti 板为电极的集流体(未接触电解液),工作电流密度为50 mA·cm−2,图10 为电解液的COD 值及COD 去除率随电解时间的变化关系。从图10 可见,电解177 h后 电 解液中的COD 值从71 800 mg·L−1降至2000 mg·L−1,COD 降解率为97.2%,之后继续降解时COD 值则很难再有所降低,后续对COD 降解可结合生物处理等其他工艺,表明Ti4O7阳极能够初步满足相关厂家对废液C 中COD 的降解处理要求。

图10 Ti4O7阳极处理废液C 时电解液中的COD 及其去除率随电解时间的变化Figure 10 The change of the values of the COD in electrolyte and its removal rate with the degradation time during the treatment of effluent C using the Ti4O7 anode

4 结论

为推动亚氧化钛电极在污水处理领域的产业化应用,对一种自制的亚氧化钛块体电极的微观结构、表面形貌和电化学特性,以及其对多种实际工业有机废水(如垃圾渗滤液、金属冶炼厂的残余液等)的降解效能开展了研究,并得出以下结论。

(1)亚氧化钛块体电极表面多孔,电极表层的主相为Ti4O7,电极的粗糙系数约为500,其可为电化学反应提供较大的活性比表面积及数量较多的活性位点。

(2)亚氧化钛块体电极的电化学电位稳定窗口可高达3.6 V,电化学交换电流密度为4.606×10−2mA∙cm−2,高于商用DSA 电极的2.3 V 和1.861×10−2mA∙cm−2。同时,这两种电极电化学氧化降解亚甲基蓝(MB)的过程均符合准一级反应动力学方程,且反应动力学常数kTi4O7=2.0kDSA,表明亚氧化钛块体电极的电化学稳定性和活性均好于商用DSA电极。

(3)亚氧化钛块体电极用于电催化氧化处理多种难降解的实际工业有机废水,包括垃圾渗滤液、金属冶炼厂的残余液等。选择成本相对较低的Ti 板为电极的集流体,最终上述废液的COD 去除率均能达到90%以上,表明该电极装置能有效地处理这些难降解的实际工业废水,初步显示出良好的商业化应用前景。