基于现场监测的在役软刚臂系泊系统实时疲劳分析*

2022-06-30尹汉军吕柏呈

尹汉军 吕柏呈 李 达 李 辉

(中海油研究总院有限责任公司 北京 100028)

软刚臂系泊系统(Soft Yoke Mooring System,SYMS)是一种较为常见的浅海油气开发装备,广泛应用于国内外多个海域。中国首艘海上核动力平台也采用了软刚臂系泊系统作为系泊形式[1]。软刚臂系泊系统由系泊单点、系泊刚臂、系泊腿和系泊支架构成,通过13个铰节点连接,释放FPSO (Floating Production Storage and Offloading,浮式生产储卸油装置)的6个运动自由度。经受风、浪、流荷载作用时,软刚臂系泊系统能够将FPSO释放在受环境荷载最小的位置。然而,从中国渤海地区软刚臂系泊系统的服役情况看,软刚臂系泊系统在服役期间发生了多次铰节点失效案例,导致FPSO被迫回坞更换系泊组件,造成大额经济损失。从系泊系统铰节点的失效结构断面分析发现其在服役期间发生了疲劳失效。而疲劳失效是海洋结构物长期服役面临的主要失效模式之一。因此,合理评估系泊系统服役期间的疲劳损伤程度对保障平台人员安全和生产作业安全至关重要。

现阶段,海洋结构物分析方法主要有数值分析和模型实验方法。由于海洋环境荷载的复杂性和服役海域环境条件的特殊性,数值分析方法难以完整构造平台在服役期间受到的真实环境荷载;模型实验方法由于对平台结构的大量简化,难以完整反映平台结构在真实环境荷载下的响应信息。而海洋平台现场监测技术基于真实海洋平台开展环境监测、响应监测,对在役海上油气开发平台进行综合分析,能够有效避免环境荷载和结构简化带来的不确定性影响。

国内海上油气平台开展现场监测相比国外起步较晚,但随着监测技术和分析手段的提高,与国际先进水平的差距正逐步减小,在导管架平台、深浅海FPSO、FPS上已进行了较为长期的监测实践,积累了大量的监测技术和监测数据[2-5]。国内软刚臂系泊系统的现场监测和结构实时安全分析主要由中国海油和大连理工大学联合开展。WANG等[6]利用现场监测数据对系泊系统上铰节点开展研究,提出了一种系泊系统铰节点外部监测方案,并对比系泊腿的运动状态,评估了止推轴承损伤变化的趋势。WU等[7]分析了长期服役对软刚臂系泊系统上铰节点接触面摩擦系数的影响,提出了一种面向现场监测的实时分析方法。WANG等[8]提出了一种基于现场监测技术的铰节点完整性评价方法,分析了铰节点的内部结构,确定了铰节点的主要失效形式,通过监测信息,对系统进行了完整性评价。TANG等[9]研究了不同损伤状态下在役软刚臂系泊系统的现场监测数据,提出了一种基于非线性结构损伤特征提取的损伤识别方法。LYU等[10]利用遗传算法提出了一种在役软刚臂系泊系统的损伤识别方法,并利用数值模型和物理实验进行了验证。刘成义 等[11]基于多体动力学方法建立了FPSO-SYMS耦合模型,计算了时域内FPSO不同吃水比对系泊系统动力响应性能的影响。金锋 等[12]利用钟万勰院士提出的祖冲之算法计算了在役软刚臂系泊系统运动,基于典型海况监测数据,证明祖冲之算法能够更加准确地计算系泊系统的动力学响应。但整体来看,目前针对在役软刚臂系泊系统研究主要针对在役结构的运动特征,对在役结构实时损伤分析的研究仍较少。

本文基于在役软刚臂系泊系统现场监测的可行性,针对系泊系统在服役过程中发生的疲劳损伤问题开展系泊系统实时疲劳分析方法研究,利用长期监测数据和多体动力学分析方法获取系泊系统各铰节点的真实荷载谱,结合上铰节点和系泊转盘有限元模型,对在役结构实时疲劳寿命进行分析。

1 软刚臂系泊系统多体动力学模型

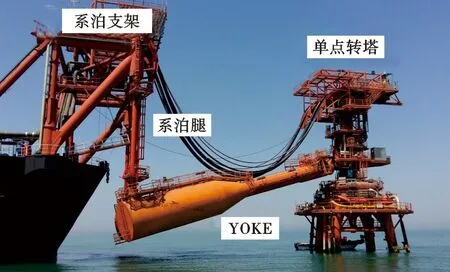

软刚臂系泊系统一般由系泊单点转塔、系泊支架、系泊刚臂(YOKE)以及左、右系泊腿构成(图1),是典型的多体动力学系统。该系统通过单点滑环、回转支承、旋转铰释放FPSO绕单点的3个转动自由度。系泊刚臂与系泊腿利用万向节连接,释放系泊腿绕系泊刚臂转动的2个自由度。系泊腿上部与系泊支架通过一个止推轴承和一个万向节连接,释放系泊腿3个方向旋转自由度。软刚臂系泊系统多体动力学建模过程中定义单点转塔为单体B0,系泊刚臂为单体B1,FPSO左、右舷侧系泊腿分别为单体B2、B3,与FPSO船体固接的系泊支架为单体B4。YOKE与单点转塔连接铰节点定义为球铰H1,YOKE与左、右系泊腿连接铰节点分别为万向节H2、H3,左、右系泊腿与系泊支架连接铰节点分别为球铰H4、H5。

图1 软刚臂系泊系统Fig.1 Soft yoke mooring system

基于相对坐标方法,定义Q=[q11,q12,q13,q21,q22,q31,q32,q41,q42,q43]为软刚臂系泊系统的广义坐标向量。其中:(q11,q12,q13)为系泊刚臂绕单点转塔转动角度,(q21,q22)、(q31,q32)为左、右系泊腿绕下铰节点铰坐标系的转动角度,(q41,q42,q43)为右系泊腿上铰节点铰坐标系的转动角度。系泊各单体及铰结构运动利用笛卡尔坐标系描述。由虚功率原理得到系泊系统动力学方程:

(1)

2 基于监测数据的软刚臂系泊系统多体动力学分析

2.1 软刚臂系泊系统现场监测

软刚臂系泊系统现场监测主要利用机械风速仪、声学多普勒剖面仪等传感器对环境荷载进行实时监测(图2)。FPSO六自由度运动通过GPS、INS和倾角传感器组合测量(表1),系泊系统运动通过倾角传感器测量。此外,监测系统对单点转塔滑环、铰节点应力等信息进行同步采集。

表1 FPSO运动测量系统Table 1 FPSO motion measurement system

图2 软刚臂系泊系统现场监测系统Fig.2 Field monitoring system of SYMS

系泊系统多体动力学模型选取左系泊腿上铰节点作为切断铰,系泊系统的树系统共有10个铰。切断铰含3个约束方程,软刚臂系泊系统自由度为7。需7个独立参数描述系泊系统的运动状态。考虑现场监测条件,选取FPSO运动六自由度以及左系泊腿相对水平面横摇作为独立参数,计算系泊系统广义坐标向量。基于系泊系统多体运动学模型构建现场监测测量公式为

(-C01+C13-C31+C34-C43)·g1=x4

(-C01+C13-C31+C34-C43)·g2=y4

(-C01+C13-C31+C34-C43)·g3=z4

h5·e21=0

h5·e22=0

h5·e23=0

(2)

2.2 在役软刚臂系泊系统多体动力学分析

系泊系统现场监测获得了大量监测数据。本文以“渤海友谊号”FPSO软刚臂系泊系统为研究对象,监测数据选取为2011年12月至2014年10月连续3年的22 333 138组长期监测数据(图3)。其中,FPSO横荡和纵荡值统一为FPSO船首距离单点转动中心的水平间距值。

图3 “渤海友谊号”FPSO软刚臂系泊系统长期监测数据(2011年12月—2014年10月)Fig.3 SYMS long-term monitoring data of “BHYY” FPSO (December 2011 to Ooctober 2014)

将长期监测数据代入运动学测量方程,获得软刚臂系泊系统广义坐标矢量,利用多体动力学方程计算得到在役软刚臂系泊系统各关键铰节点长期荷载时程(图4)。

图4 软刚臂系泊系统各铰节点长期荷载时程Fig.4 Long-term internal force of all SYMS hinge joints

从图4可以看出,在役软刚臂系泊系统左、右铰节点长期受力行为较为一致。与图3中各自由度运动时程对比,系泊系统各铰节点受力与系泊系统摆动角度趋势接近。文献[13]分析了软刚臂系泊系统产生大幅度横向运动的原因为FPSO的横摇运动,说明系泊系统在设计过程中需结合系泊系统动力学特征对FPSO横摇频率和周期进行分析。考虑服役过程中发生的大幅度横向振动问题和远低于疲劳寿命的铰节点失效问题,可以认为以设计环境荷载作为单一驱动的设计方法难以准确预估系泊系统在服役过程中的运动行为,影响疲劳寿命分析的准确性。

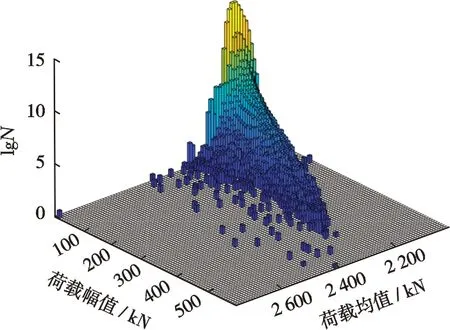

基于该在役软刚臂系泊系统各铰节点长期荷载时程,利用雨流计数法计算荷载幅值和荷载幅值均值,从而得到各铰节点长期荷载谱(图5)。考虑系泊系统下铰节点受力与上铰节点受力相似且均值较小,且左右系泊腿长期荷载趋势较为一致,左、右系泊腿上铰节点长期荷载谱统一为上铰节点长期荷载谱(图5b),其中N为荷载循环次数。

图5 软刚臂系泊系各铰节点荷载谱(动力学)Fig.5 SYMS hinge joints internal forces spectrum(dynamic)

利用静力学方法计算得到软刚臂系泊系统上铰节点长期受力(图6)及节点荷载谱(图7),并将其与动力学计算方法所得结果进行了对比。可以看出,上铰节点荷载时程静力学幅值计算结果远小于动力学计算结果,说明基于多体动力学模型的实时计算方法,能够更加完整地反映系泊系统的动力学特征。

图6 软刚臂系泊系统上铰节点荷载时程Fig.6 Internal force of SYMS upper hinge joint

图7 软刚臂系泊系统上铰节点荷载谱(静力)Fig.7 Internal force spectrum of SYMS hinge joint(statics)

3 软刚臂系泊系统铰节点实时疲劳分析

在役海洋结构物实时疲劳寿命分析能够反映结构真实损伤状态,为海洋平台运营维护提供决策依据。软刚臂系泊系统铰节点实时疲劳分析利用原型监测数据和多体动力学模型获得在役系泊结构铰节点长期荷载谱。通过建立铰节点荷载有限元模型,计算模拟不同工况下铰结构应力状态,获得铰节点外部荷载和热点应力的对应关系。结合节点长期荷载谱和荷载应力对应关系,计算铰节点监测周期内的等效应力,最终获得结构疲劳损伤程度。

3.1 上铰节点疲劳分析

建立了软刚臂系泊系统上铰节点旋转铰有限元模型,对接触面网格进行细化,模型销轴设置为完全固定(图8a),材料弹性模量设置为210 GPa,密度为7.8×103kg/m3,泊松比为0.3,材料接触面摩擦系数选取为设计参数0.15,有限元单元选取为C3D8R单元[14],计算得到上铰节点应力云图(图8b)。由于上铰节点的对称特征,将热点对称节点位置的应力值作为铰节点反方向旋转的应力计算结果。

图8 软刚臂系泊系统上铰节点有限元模型及应力计算结果Fig.8 Finite element model and stress calculation result of SYMS upper hinge joint

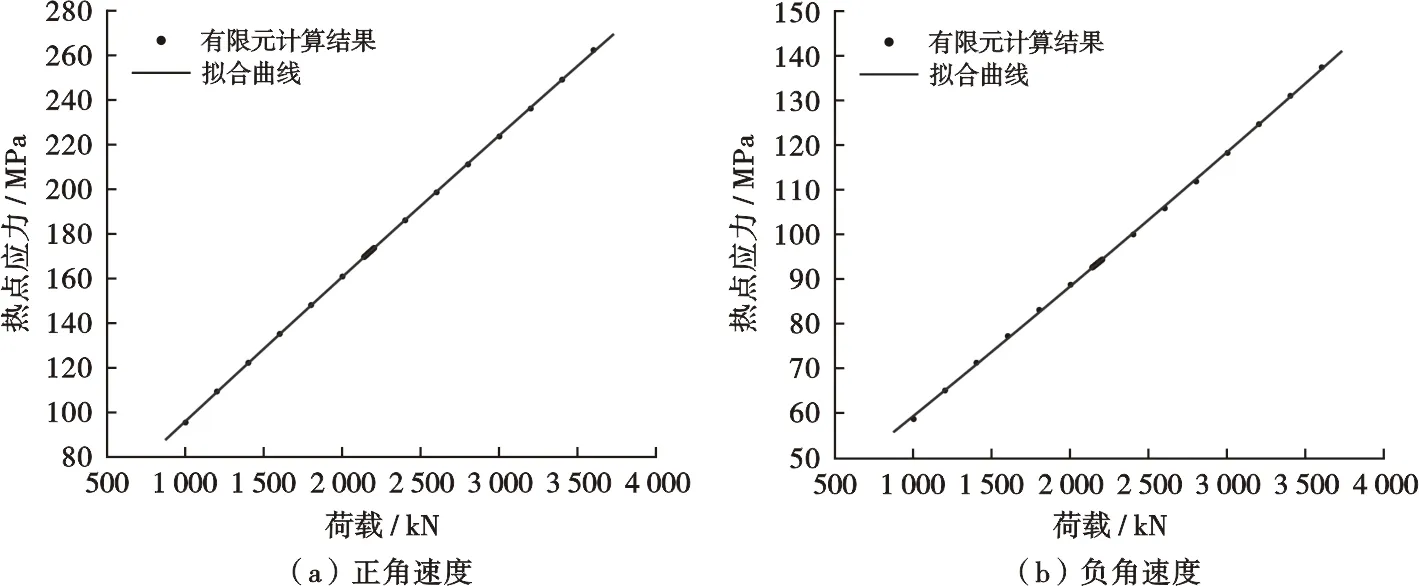

系泊腿上端铰节的连接形式释放了节点的3个转动自由度,外部荷载主要作用于系泊腿轴向方向。由上铰节点荷载谱可知,上铰节点荷载在2 200~2 400 kN范围内的概率大于90%,对此区间荷载工况的计算间隔进行了细化,得到不同荷载条件下上铰节点热点节点在不同转动方向下的应力计算结果(图9)。可以看出,上铰节点转动速度为正时,热点应力值集中在170~175 MPa,上铰转动速度为负时,热点应力值集中在92~96 MPa。外部荷载与应力值接近线性关系。

图9 软刚臂系泊系统上铰节点热点应力与外部荷载关系图Fig.9 Hot spot stress versus external force of SYMS upper hinge joint

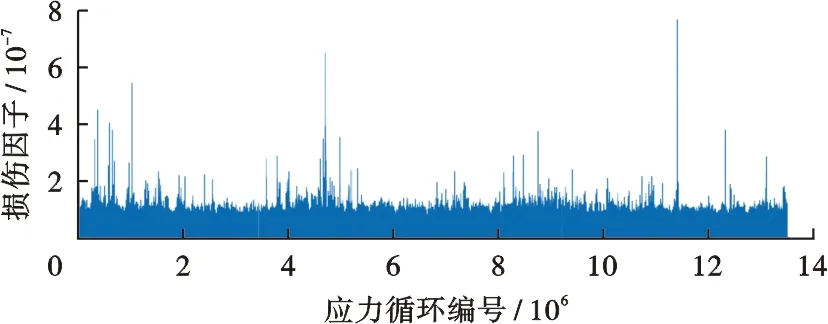

基于多体动力学计算结果,利用上铰节点外部荷载和热点应力对应关系计算上铰节点热点长期应变。通过雨流算法计算各荷载循环周期下的上铰节点应力幅值和应力均值,选取Goodman等效方法得到各循环周期的等效应力。结合S-N曲线计算各循环荷载下,上铰节点的疲劳损伤因子如图10所示。

图10 软刚臂系泊系统上铰节点损伤因子Fig.10 Damage variable of SYMS upper hinge joint

监测数据完整有效数据时长为12 670 h。基于损伤因子计算得到服役一年系泊系统上铰节点累计的疲劳损伤值为0.080 3,系泊系统上铰节点达到疲劳失效的时间为109 091 h,即12.45年,远小于系泊系统设计的服役年限20年,且分析过程中未考虑疲劳寿命计算的安全系数。可见,研究对象“渤海友谊号”FPSO软刚臂系泊系统上铰节点寿命远低于预估值。产生上铰节点快速疲劳失效的原因为设计阶段对系泊系统在服役过程中周期荷载预估不准确。

3.2 系泊转盘疲劳分析

系泊转盘是系泊系统风向标效应的核心部件,一旦其发生疲劳失效将导致平台直接丧失系泊能力。建立了系泊转盘有限元模型(图11a),弹性模量设置为210 GPa,密度为7.8×103kg/m3,泊松比为0.3,接触面摩擦系数选取为设计参数0.15,有限元单元选取为C3D8R单元,约束转盘内环的6个自由度运动,外环限制垂向位移,通过外环转动模拟系泊系统服役状态。计算得到系泊转盘应力结果如图11b所示。由于系泊转盘释放了单点受到的弯矩作用,系泊转盘外力荷载分解为水平分量和垂直分量(图12)。

图11 软刚臂系泊系统系泊转盘有限元模型及应力计算结果Fig.11 Finite element model and stress calculation result of SYMS mooring turntable

图12 软刚臂系泊系统转盘荷载Fig.12 Internal force of SYMS mooring turntable

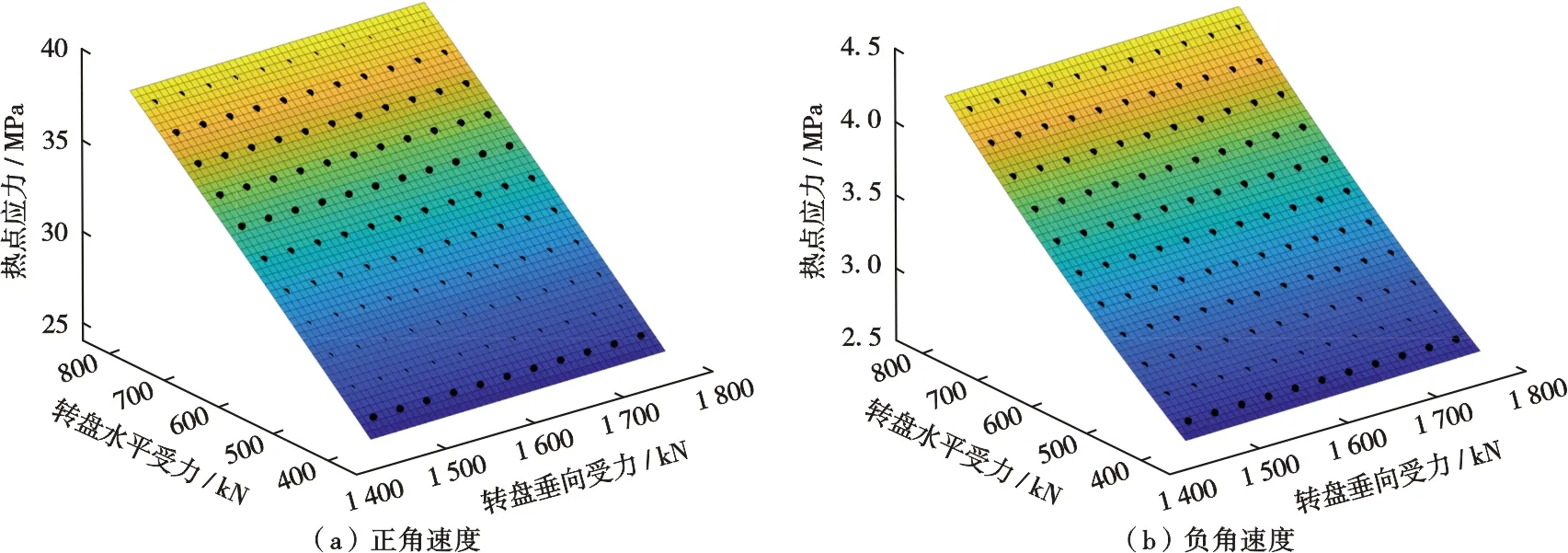

组合水平荷载分力和垂向荷载分力,计算转盘结构热点应力及对称位置节点应力与外部荷载的关系,得到外部荷载与热点应力的关系,可以看出热点应力值与外部荷载成明显的线性关系(图13)。

图13 软刚臂系泊系统系泊转盘热点应力与外部荷载关系图Fig.13 Hot spot stress versus external force of SYMS mooring turntable

基于长期监测数据,计算转盘热点在监测周期下的应力时程。利用Goodman等效方法获得热点在循环荷载下的等效应力,结合S-N曲线得到系泊装盘各循环荷载下的损伤因子如图14所示。

图14 软刚臂系泊系统系泊转盘损伤因子Fig.14 Damage variable of SYMS mooring turntable

基于损伤因子计算得到系泊转盘在监测周期内产生的损伤值为1.671 4×10-4。服役周期20年累计的损伤度为0.002 3,满足服役周期内疲劳失效的要求。

从系泊转盘和上铰节点的疲劳分析结果看,“渤海友谊号”FPSO系泊系统系泊转盘的设计能够保障服役过程中不产生疲劳失效。而在不考虑安全系数的条件下,系泊系统上铰节点疲劳寿命仅12.45年,远低于平台的设计服役寿命。因此,软刚臂系泊系统服役过程中需关注上铰节点疲劳失效问题,并建立合理运维计划,对上铰节点及时进行更换维护,减小平台因铰节点突发失效带来的损失。同时,基于现场监测数据实时计算结构实时损伤程度,修正剩余服役寿命。在未来软刚臂系泊系统设计中,也应重视对尺寸或连接方式进行优化,在保障软刚臂系泊系统系泊刚度的同时,减小上铰节点受到的循环荷载次数和幅值,降低系泊系统上铰节点疲劳失效的风险。

4 结论

1) 基于多体动力学方法,构建了适用于在役软刚臂系泊系统实时动力学分析的测量方程和动力学模型,获得了在役软刚臂系泊系统的运动状态和节点受力情况。与传统静力学方法相比,基于多体动力学构建的方法计算结果能更好地反映结构的动力学特征。

2) 基于上铰节点荷载谱计算了“渤海友谊号”FPSO软刚臂系泊系统在监测周期内上铰节点以及单点系泊转盘的疲劳损伤程度,系泊系统上铰节点疲劳寿命小于平台设计服役年限,同时转盘按照设计服役周期20年累计的损伤度为0.002 3,能够保障服役过程中不产生疲劳失效。软刚臂系泊系统服役过程中需关注上铰节点疲劳失效问题,建立合理的运维计划并在未来软刚臂系泊系统设计中重视对尺寸或连接方式进行优化。