硼掺杂金刚石/二硫化钼/金刚石复合膜的电致发光特性

2022-06-29杨鑫伟王小平王丽军陈佳兴

杨鑫伟,王小平,王丽军,陈佳兴

(上海理工大学 理学院,上海 200093)

1 前 言

金刚石具有高机械强度,低摩擦系数,强化学稳定性,高耐辐射强度,高载流子迁移率以及高导热系数等优异性能,是一种重要的半导体材料[1-3]。例如:金刚石具有宽带隙(5.5 eV)、硼掺杂金刚石(BDD)薄膜在4K左右具有超导特性[4-5]、(111)晶面具有负电子亲和势,此外金刚石还具有特殊的“A带”发光特性,这也是制备低成本无机蓝光半导体光电器件的潜在突破口[6-8]。BDD作为研究最广泛的P型掺杂金刚石薄膜,制备工艺已相当成熟,其载流子迁移率和电导率满足制备器件的要求[9-10]。但N型掺杂的金刚石薄膜仍无法达到实际应用要求,以致制备PN结发光二极管结构的金刚石薄膜电致发光器件目前还很难实现。

二硫化钼(MoS2)是典型的过渡族金属硫化物,由于具有类石墨烯层状结构以及优异的光电子性质(如可调带隙、高电导率、高透明度等)而引起人们的广泛关注[11-14]。MoS2的能带结构具有厚度依赖性,单层MoS2的带隙为1.9 eV,而多层MoS2的带隙为1.3 eV[15-16]。随厚度的增加,MoS2由直接带隙变为间接带隙[17-18];此外,MoS2器件具有200~400 cm2/Vs的电子迁移率和5×107A/cm2的载流能力[16],因此MoS2纳米片作为一种新型的空穴传输层和电子传输层材料具有广阔的应用前景[19-20]。

硼的原子半径很小,而且其在金刚石膜中的杂质形成能很低,因此较容易实现掺杂。可利用夹层法通过制备金刚石/硼/金刚石复合薄膜来制备BDD膜[10,21]。

单晶硅是金刚石薄膜制备最常用的衬底,具有相同的晶体结构,因此金刚石薄膜在硅衬底上的生长属于同质外延生长,可获得高质量的金刚石薄膜。单晶硅不仅是金刚石薄膜沉积的衬底,还是器件的电极。作为电极,P型硅和BDD之间的势垒小于N型硅和BDD之间的势垒,更容易实现器件与电极之间的欧姆接触。因此,实验采用硼重掺杂的P型硅作为器件的衬底和电极。

因制备PN结发光二极管结构的金刚石薄膜电致发光器件存在诸多技术瓶颈,若能将窄带隙的MoS2作为电子和空穴传输层与BDD膜相结合,制备出双金刚石膜夹层结构器件将会有助于提高器件中电子和空穴的复合概率,改进金刚石膜发光特性。因此,本研究利用微波等离子体化学气相沉积(MPCVD)系统与电子束气相沉积(EBVD)系统制备了结构为BDD/MoS2/金刚石的复合膜电致发光器件,并对该器件的发光特性进行研究,以期提高金刚石薄膜电致发光器件的发光性能。

2 实 验

实验采用硼重掺杂的P型硅作为器件的衬底和电极。在金刚石薄膜沉积之前,利用DL-720D型智能超声波清洗仪对硅衬底进行粗糙化预处理。具体操作是:在粒径为0.5 μm的金刚石研磨粉与无水酒精混合的悬浊液中对硅片进行超声研磨,以便在光滑的硅衬底表面形成大量微缺陷。较粗糙的硅衬底表面有利于金刚石晶粒的形核、附着和生长;此外,在粗化过程中硅片表面还会有一些金刚石研磨粉晶粒的嵌入,同样有利于提高金刚石膜的成核和生长速度。

利用MMPS-203C型MPCVD系统,以甲烷和氢气为气源,在硅衬底上沉积金刚石薄膜。金刚石薄膜的沉积参数如表1所示,第一层金刚石薄膜的沉积时间为11 h。

表1 MPCVD沉积金刚石薄膜的实验参数Table 1 Parameters of the MPCVD process for diamond films

随后,利用DZS500a型EBVD系统在第一层金刚石薄膜上制备一层硼膜,硼膜的制备参数见表2。利用MPCVD系统对硼膜表面进行氢等离子体处理,让硼膜在微波功率为800 W,气体压强为3.1×103Pa的氢等离子体中保持5 min(其目的是为了使硼原子能更有效地掺入到金刚石薄膜中)。

表2 EBVD制备硼膜的实验参数Table 2 Parameters of the EBED process for boron films

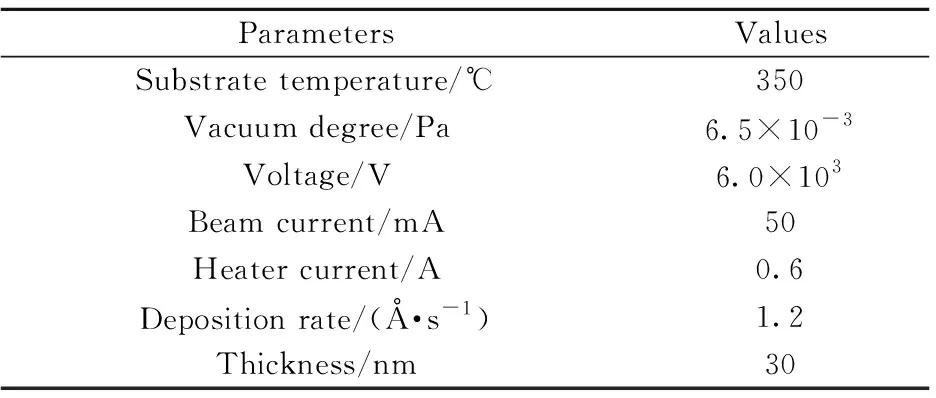

之后,在经过氢等离子体处理后的金刚石/硼膜样品即BDD膜样品表面,分别通过EBVD系统和MPCVD系统在BDD膜上沉积一层MoS2膜和第二层金刚石薄膜。实验参数分别见表3和表1。MoS2的厚度为30 nm时,薄膜对光的吸收较小[22]。因此,所有器件中MoS2膜的厚度统一采用30 nm,而第二层金刚石薄膜的沉积时间为5 h。最后,在第二层金刚石薄膜上沉积一层掺铝氧化锌(AZO)透明导电膜作为器件的另一个电极。

表3 EBVD制备MoS2膜的实验参数Table 3 Parameters of the EBED process for MoS2 films

采用Quanta FEG系列场发射扫描电子显微镜(FE-SEM)、Y-2000型X射线衍射仪(XRD)对器件中各薄膜层的表面形貌和微观结构进行检测分析。最后,利用型号为DW-P501-200AODE的高压直流电源和PR655光谱仪对器件的伏安特性和电致发光特性进行了研究。图1为器件正接时的结构示意图。

图1 器件正接时的结构示意图Fig. 1 Structure of the device for the forward connection

3 结果与讨论

3.1 复合膜器件的表征

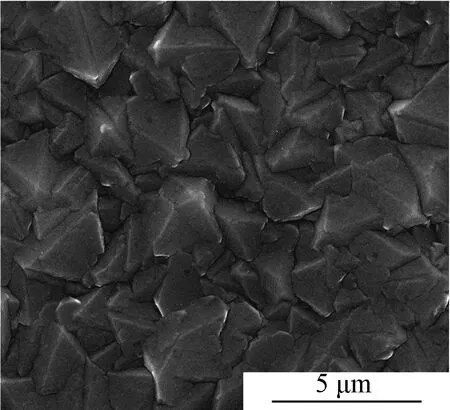

从图2可见,MPCVD系统制备的金刚石薄膜是多晶金刚石膜,以约3 μm的三角形晶粒为主,三角形金刚石晶粒周围散布着尺寸较小的不完整晶粒。从图3可以看出虽然第二层金刚石薄膜表面由于被AZO膜完全覆盖而变得稍微模糊,但金刚石晶粒仍然清晰可见。

图2 第一层金刚石薄膜的FE-SEM图像Fig. 2 SEM image of diamond film layer

图3 制备AZO膜后器件的SEM图像Fig. 3 SEM image of the device after the deposition of AZO film

图4中出现了金刚石(111)和(220)晶面的特征峰和MoS2-2H(114)晶面的特征峰,而且金刚石(111)晶面特性峰很强,这与金刚石样品表面形貌FE-SEM照片中三角形晶粒较多的实验结果完全一致。由于出现了MoS2晶体的特征峰,说明在MPCVD法沉积第二层金刚石膜过程中,器件中的MoS2层仍然存在而没有被完全热分解。由于硼是一种轻质元素,XRD检测手段对它不敏感,加之XRD检测是在BDD膜层上连续沉积了MoS2层和第二层金刚石膜后进行的,因此XRD和EDS均未检测到硼的特征峰[10,21]。

图4 制备AZO膜前器件的XRD图谱Fig. 4 XRD pattern of the device before the deposition of AZO film

3.2 器件的伏安特性与电致发光特性

利用高压直流电源对器件的伏安特性进行了检测。从图5中可以看出,器件的I-V曲线有轻微的不对称性。在沉积第二层金刚石薄膜时,硼原子会通过热扩散掺入金刚石中形成P型BDD膜,但是由于MoS2发生热分解的温度远远高于制备第二层金刚石膜时衬底的温度,所以不会有硫原子掺入到金刚石薄膜中形成N型金刚石。当然,器件不会形成PN结,因此也没有明显的整流特性。从器件XRD谱检测结果可以断定,MoS2层并没有被分解而仍然存在,并以三明治夹层的形式存在于两层金刚石膜之间。

图5 器件的伏安特性曲线Fig. 5 I-V characteristics of the device

对复合膜器件的电致发光性能检测发现:器件在正、反接时都能发光。器件在正接电压为70 V时,可用肉眼观察到可见光发射,且器件发光亮度随着电压的升高而增强;当外加电压达到300 V时,器件仍能稳定发光。器件反接时的情况则与之不同,当器件的反接电压为40 V时,就已可用肉眼观察到可见光发出;当外加电压达到250 V时,器件发生了击穿。

从图6中可以看出:在正接时,器件电致发光光谱分别在420 nm(蓝区)和660 nm(红区)处各出现一个发光宽峰;而反接时,器件电致发光光谱的发光宽峰分别红移到了436 nm(蓝区)和680 nm(红区)处。同时,器件反接时的发光亮度是正接时的5.4倍。由于正反接时器件光谱的测试环境条件完全相同,因此器件的发光强度数据为同一标准。正反接时器件对应发光峰的相对发光强度比值,可以反映器件真实的发光亮度比。图7为器件反接时的发光实物照片。

图7 器件的发光实物图Fig. 7 EL photograph of the device

3.3 讨论

金刚石A带的产生与位错有关,位错会使金刚石薄膜发射350 nm左右的蓝光;对于BDD膜,其电致发光谱中蓝绿色的发光宽峰来源于硼杂质和氮杂质[23-25]。因此,复合膜器件电致发光谱的蓝色宽峰来源于金刚石膜中施主(氮)-受主(硼和与硼相关的位错组成的复合受主态)的复合(D-A复合)。在金刚石薄膜沉积过程中,由于反应室的真空度较低,管壁上不可避免地会有一些空气的残留吸附,所以会有少数氮掺入到金刚石薄膜中。

对于金刚石薄膜电致发光器件,薄膜中的诸多缺陷也会引起发光。实验表明,金刚石膜中的氮和空位复合会导致575 nm的绿光发射,金刚石膜中的硅杂质会导致737 nm的红光发射[26-27]。而器件电致发光谱中670 nm附近的红光的光子能量与少层MoS2薄膜的带隙相当。因此,复合膜器件光谱中的红光应该是由MoS2晶体带间复合发光引起的。

器件在正、反接时,其发光强度产生巨大差异的原因如下:

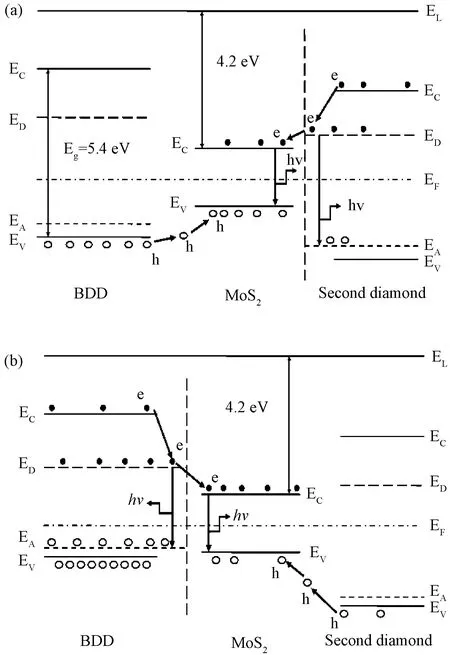

如图8(a)所示,器件正接时,发光主要来源于第二层金刚石膜和MoS2膜的界面。器件正接时,电子通过MoS2层从第二层金刚石膜向BDD膜运动。在运动过程中,电子能量将逐渐增加并碰撞离化第二层金刚石膜和MoS2膜界面处第二层金刚石膜中的氮施主杂质,导致此界面处发生D-A复合而发射蓝光。

图8 器件发光的物理过程示意图 (a)器件正接;(b)器件反接Fig. 8 Schematic diagram of the physical process of device luminescence (a) forward connection and (b) reverse connnection

同时,在电子从第二层金刚石膜向MoS2膜注入过程中,由于氮杂质的碰撞和电离,电子数量会增加,并被加速而进入MoS2层。此外,在外加电场的作用下,空穴将从P型BDD的价带注入到MoS2价带。由于MoS2与第二层金刚石之间存在较高的空穴势垒,造成此界面处的空穴堆积。在MoS2膜与第二层金刚石膜界面处,MoS2导带电子与价带空穴发生复合而发射红光。

如图8(b)所示,器件反接时,发光主要来自于BDD膜与MoS2膜的界面。器件反接时,外加电场会使电子通过MoS2层从BDD膜向第二层金刚石膜运动。在运动过程中,电子能量将逐渐增加并碰撞离化BDD膜与MoS2膜界面处BDD膜中的氮施主杂质,并导致D-A复合而发射蓝光。同时,大量电子会注入到MoS2的导带;空穴会注入到MoS2的价带,并堆积在BDD膜与MoS2膜的界面。在BDD膜与MoS2膜界面处,MoS2导带电子与价带空穴发生复合而发射红光。

由于BDD膜中硼杂质浓度较高,所以器件反接时D-A复合的概率高,对应发射的蓝光强度较强。同时,由于BDD层中氮杂质的数量较多,因此,器件反接时注入到MoS2膜中的电子数量较多,对应发射的红光强度相对于正接时也较强。

对于正、反接时器件电致发光光谱峰位发生变化的原因,可作如下解释:

实验发现:与正接时相比,器件反接时的发光光谱峰位均发生了红移,即蓝光峰位置由正接时的420 nm红移到了反接时的436 nm处,而红光峰位置则由正接时的660 nm红移到了反接时的680 nm处。

器件加不同方向的电压,发光来自不同的界面层。器件正接时,发光主要来自于第二层金刚石膜与MoS2膜的界面;而器件反接时,发光主要来自于BDD膜和MoS2膜的界面。由于BDD膜中硼的掺杂浓度高,所以BDD膜中复合受主态的受主能级比第二层金刚石膜中受主能级深。因此,BDD膜中施主能级与受主能级之间的能级差较小,导致器件反接时电致发光谱中的蓝光产生红移。同样,由于MoS2膜夹在两层金刚石薄膜中,BDD膜与MoS2膜界面的能带弯曲程度比第二层金刚石膜与MoS2膜界面的能带弯曲程度小,BDD膜侧MoS2的带隙比第二层金刚石膜侧MoS2的带隙小,所以器件反接时电致发光谱中的红光产生红移。

4 结 论

将MoS2与BDD相结合制备出了结构为BDD/MoS2/金刚石的复合膜电致发光器件。

该器件在正接和反接时都会发出可见光。正接时发光宽峰位于420和660 nm处,器件反接时发光宽峰位于436和680 nm处,且反接时器件的发光亮度是正接时的5.4倍。器件在正、反接时电致发光光谱的差异是由不同方向电压各薄膜层对电致发光光谱的贡献不同所致。