海上钻井隔水管系统组成及设计关键技术研究

2022-06-29田瑞瑞

田瑞瑞

摘 要:隔水管系统是海上钻井作业时连接浮式平台与水下井口系统的关键装备,结构组成复杂,需要承担风浪流海洋环境、浮式平台偏移以及作业工况等复合条件作用下的复杂力学载荷。通过技术调研、设计分析以及现场作业实践,研究钻井隔水管系统基本配置及要求,分析隔水管钻井工程设计的关键技术,包括隔水管配长及管串排列设计、隔水管最小顶部张力计算和隔水管作业窗口分析,明确隔水管设计分析的基本原则,对深水钻井隔水管作业安全具有指导作用。

关键词:钻井隔水管;浮力块;顶部张力;配长;作业窗口

中图分类号:TE951 文献标志码:A 文章编号:1003-5168(2022)11-0071-04

DOI:10.19968/j.cnki.hnkj.1003-5168.2022.11.016

Research on Composition and Key Design Technology for Offshore Drilling Riser System

TIAN Ruirui

(CNOOC Energy Deepwater Drilling & Production Technology Branch., Shenzhen 518054,China)

Abstract:The riser system is the key equipment connecting the floating platform and the underwater wellhead system during offshore drilling operation. Its structural composition is complex and needs to bear the complex mechanical loads under the combined conditions of wind, wave and current marine environment, floating platform offset and operating conditions. Through technical investigation, design analysis and field operation practice, study the basic configuration and requirements of drilling riser system, analyze the key technologies of riser drilling engineering design, including riser length and pipe string arrangement design, riser minimum top tension calculation and riser operation window analysis, and clarify the basic principles of riser design and analysis, which plays a guiding role in the safety of deepwater drilling riser operation.

Keywords:drilling riser; buoyancy block; top tension force; spacer out; operation window

0 引言

海上浮式钻井装置包括半潜式钻井平台和钻井船,进行钻完井作业时,需要隔水管系统连接海面的平台和水下井口,起到隔离海水,建立钻完井液闭路循环通道、起下井下钻具及水下防喷器组等[1]。由于海上风浪流等海洋环境力的持续存在,隔水管系统需要承受恶劣的海洋环境力作用,并需补偿平台的偏移和升沉运动[2]。此外,隔水管本体支撑的边管(阻流/压井管线、防喷器组控制管线)是井控系统的重要组成部分。

1 钻井隔水管系统主要组成部分

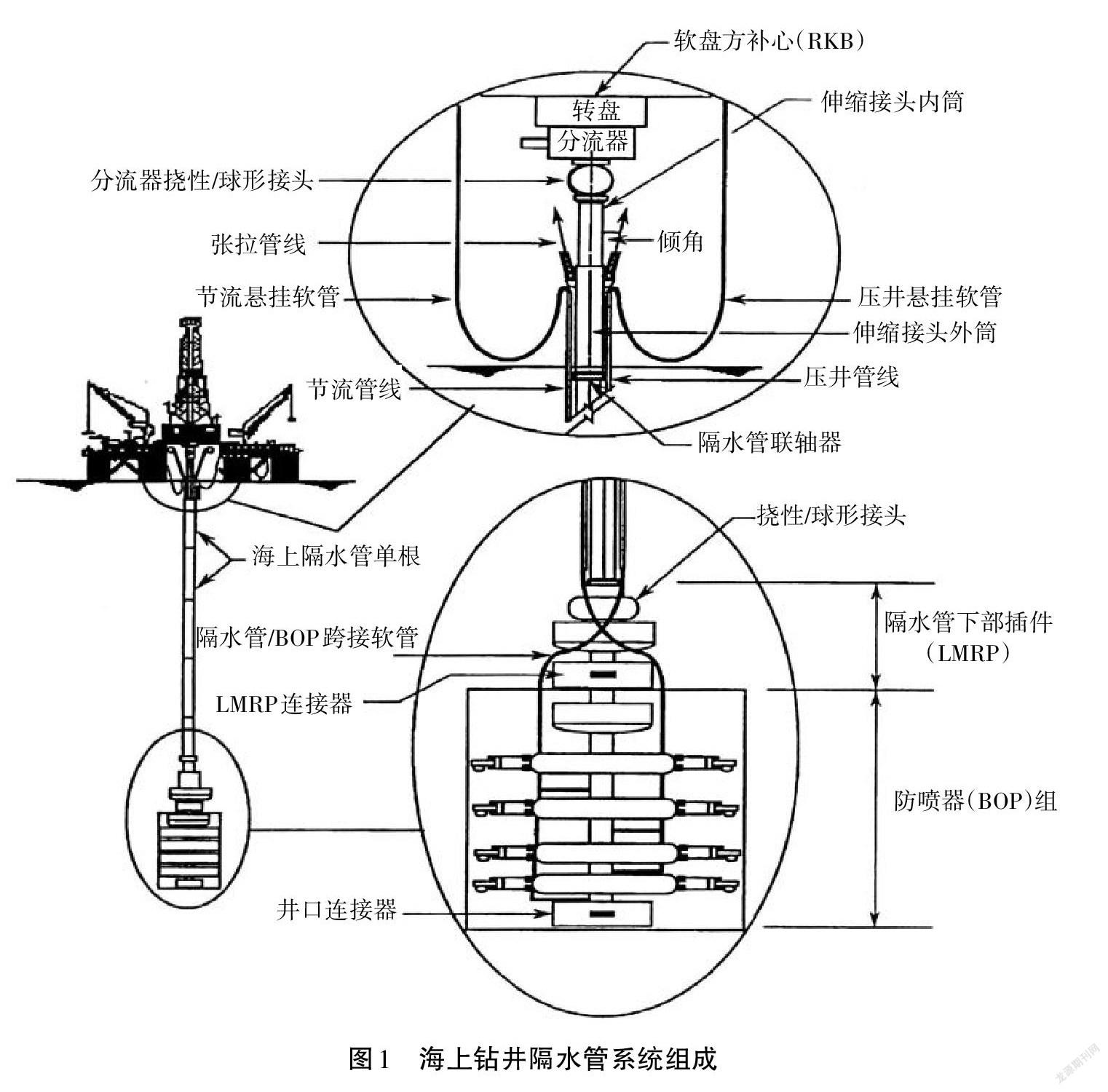

海上钻井隔水管系统按照从平台到海底有转喷器、上部球接头、张力器、伸缩节、隔水管单根、灌注阀、隔水管底部总成以及阻流/压井和辅助管线等,具体如图1所示。此外还有隔水管送入工具和卡盘等起下隔水管的工具。

1.1 转喷器

转喷器又称为分流器,主要由隔水管環空密封设备、钻井液返出管及控制系统组成,安装在转盘下方,用于发生井涌、井喷时,关闭隔水管环空,将流体引导至放喷管线。上部球接头位于转喷器下方,由特制橡胶和金属弹片组合而成,用来承担隔水管系统的顶部弯矩,便于钻机动作。挠性接头的挠曲件通常为球形钢环组之间的弹料黏合叠片。弹性材料可实现挠曲和压力密封。

1.2 张力器

张力器安装在平台月池处,其产生的拉力与隔水管系统的重力相平衡,保证了隔水管相对于海底位置固定和力学稳定性。张力器有两种常用的形式,一种是张力绳结构,另一种是张力腿结构。张力绳装置一端通过8~12股钢丝绳拉住隔水管系统,另一端连接布置在钻台周边的液压缸系统,由液压缸系统提供拉力以及升沉补偿运动,这种结构占用月池区域空间小。张力腿结构由6个张力器液缸形式替代了张力绳,通过液缸产生一个向上的近乎常量的力,紧紧拉住隔水管系统。这种结构需要占用较多的月池区域空间,但能提供较大的张力,具有很好的防回弹功能,在超深水海域具有良好的适应性。

1.3 伸缩节

隔水管伸缩节由内外筒和张力环组成。作业时解锁内外筒,外筒通过张力环挂在张力器上,内筒可以上下运动补偿浮式平台的升沉运动,外筒上还设有隔水管边管的连接装置。

1.4 隔水管

隔水管是单根大直径、高强度无缝或电焊管(隔水管主管),由本体和接头组成,长度通常为22.86 m和15.24 m,以及配长用的短节。外径为0.05 m,内径与隔水管壁厚有关,而壁厚与隔水管单根适应的水深有关,安装在上部位置的隔水管壁厚要比安装在下部位置的厚,因此内径相对要小一点,通常内径为0.048 m,内径所提供的环空必须与预期套管程序一致。隔水管主管应具有足够的强度,能够经受来自波浪、海流施加的张力,钻机运动以及钻井液重量等的综合负荷[3]。此外,还应考虑塌陷压力和装卸载荷。主管的强度特征由其直径、壁厚、钢级决定。隔水管一般采用的钢级是X-52、X-65和X-80。隔水管单根上可安装浮力块,用于减轻隔水管系统的重量,根据适应的水深不同浮力块等级不同。隔水管安装的水深决定了浮力块的密度,水越深密度越大,以承受更大的海水挤毁压力。浮力块的外径则受钻台转盘开口直径限制。

1.5 隔水管接头

隔水管接头用于连接相邻的两根隔水管,接头连接形式有法兰连接和快速扣两种。深水钻井作业时,为防止隔水管内部因井漏等原因造成掏空现象,导致隔水管被海水压坏,一般在隔水管系统中安装灌注阀,当隔水管内液面下降到危险位置后,灌注阀会自动打开将海水灌入隔水管。该阀通常安装在水面以下300~500 m处。

1.6 隔水管底部总成

隔水管底部总成(LMRP)指安装在水下防喷器组与隔水管低端的设备,由下部球接头、1个环形防喷器、隔水管连接器以及防喷器水下控制盒(蓝黄盒)组成。作业时,通过蓝黄盒对水下防喷器进行功能控制,蓝黄盒一用一备。在应急情况下,隔水管底部总成可与防喷器组解脱,如浮式平台在恶劣海况条件下偏移范围超出设计范围,同时恢复作业时,底部总成可与隔水管再次连接。下部挠性接头用于使隔水管和水下防喷器组之间产生角位移,从而减小隔水管上的挠距。

1.7 阻流/压井及辅助管线

阻流/压井及辅助管线附着在隔水管本体上,作业时顺着隔水管系统循环流体。辅助管线包括增压管线、注水合物抑制剂管线以及防喷器电液控制管线。一般情况下,隔水管单根的阻流/压井和辅助管线通过支架与隔水管主管外部相连。阻流/压井管线用于循环关闭水下防喷器组时从井眼至平台的流体,包括油气水和钻井液等。增压管线用于钻进作业时,增加隔水管内的钻井液排量,从而增大隔水管内的环空返速提高携岩能力。注水合物抑制剂管线用于给水下防喷器系统内注入水合物抑制剂,防止深水海底低温环境下防喷器处结晶形成水合物堵塞。防喷器电液控制管线把操作信号传递至水下防喷器系统,蓝盒和黄盒各有一根控制管线。

1.8 隔水管卡盘和送入工具

隔水管卡盘和送入工具用于起下隔水管作业。起下隔水管作业时,卡盘固定在钻台转盘处,为隔水管和水下防喷器系统提供支撑力,万向节配合卡盘一起使用,可减轻卡盘的弯矩。送入工具用于在钻台处连接和提升隔水管,具有与隔水管一致的接头结构形式。

2 钻井隔水管设计关键技术

在两个阶段需要进行隔水管设计分析。在建造浮式钻井平台阶段,对隔水管系统选型及配置时,要确立隔水管系统配置条件和要求,进而确立材料的钢级、壁厚和材质等设计规格。在钻井作业前期准备阶段,需要根据作业井位海域海洋环境特点和作业工况进行隔水管设计分析,包括根据平台气隙及水深进行隔水管配长及管串排列设计、确定不同作业工况下隔水管顶部张力大小调节方案、连接作业窗口分析、起下隔水管系统作业窗口分析和避台撤台分析等设计关键技术。

2.1 隔水管配长及管串排列设计

作业水深、平台气隙和水下高压井口头出泥高度是隔水管配长设计的基础数据。作业水深通过一开钻头探海底泥面可准确获得。平台气隙根据作业吃水情况确定。表层套管固井作业结束后可通过水下机器人精确测得水下高压井口头出泥高度。确定海上隔水管的长度时,要选择构成隔水管柱的隔水管单根的数量。隔水管柱长度的设计应保证:水下防喷器组坐好井口后,浮式平台处于平均海平面吃水位置时,隔水管伸缩节内筒伸长位置为其额定冲程的一半,以满足恶劣海况调节下伸缩节补充平台升沉运动的需求。伸缩节内筒如果伸长或收回超出冲程极限,则会损坏隔水管和配套设备。如伸长超出极限,则拉伸负荷将大幅增加;如果收回至极限,则隔水管将发生折皱。隔水管串排列设计中,带浮力块隔水管单根能减轻系统重量,便于隔水管起下作业,且因有浮力块可起到保护作用,隔水管边管也不容易损坏。

2.2 隔水管最小顶部张力计算

隔水管系统的顶部张力是隔水管力学响应的主控因素,顶张力的大小通过张力器提供和調节。顶部张力设置不合理可能会导致挠性接头转角过大、水下井口下沉和损坏等风险[4]。隔水管最小顶部张力计算常有三种计算方法。一是美国石油协会(API)推荐算法要求在即使有隔水管张力器失效的情况下,张力器提供的顶部张力要确保水下的隔水管系统最低端处于受拉的力学状态。二是法国石油研究院推荐的底部残余张力计算法考虑了深水浮式钻井平台应急解脱时能够安全提升所有隔水管以及LMRP系统,在设计和现场作业时应用较为广泛。三是现场经验算法基于深水或超深水平台现场下入钻井隔水管系统时,由钻井大钩提升和下入隔水管。根据作业井隔水管系统的配置、防喷器组重量,考虑边管以及浮力块的影响,可以求得下入隔水管及防喷器组时需要的最大钩载荷。现场作业时,隔水管顶部张力应根据不同作业工况实时调整。一般情况下,随着钻井液密度增加,应提高隔水管顶部张力,以保证隔水管及LMRP始终处于受拉状态。

2.3 隔水管作业窗口分析

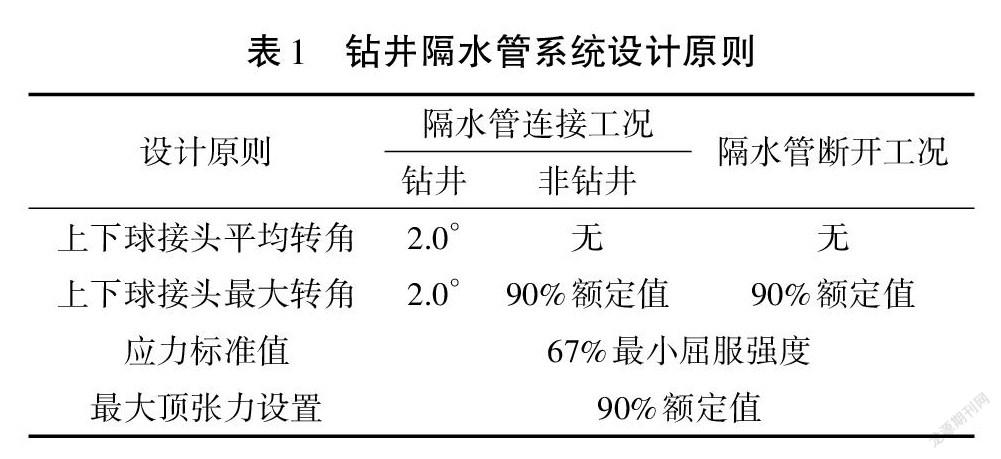

隔水管作业窗口分析包括连接作业、起下隔水管作业以及悬挂隔水管作业,分析的目的在于考虑隔水管的应力、弯矩和形变安全条件下,计算允许的浮式平台偏移范围和海洋环境力。此外,限制条件还包括隔水管伸缩节的额定冲程,上下部球接头的转角,水下井口系统和表层导管的应力、弯矩限制等。设计原则如表1所示。

正常钻井模式的平均和最大球接头角限制的目的是防止对隔水管和球接头造成磨损和沟槽损坏。连通非钻井模式和断开模式的最大球接头角限制的目的是防止对隔水管、球接头和水下防喷器组造成损坏。最大应力分析的目的是确保隔水管的强度足以支持最大设计负荷,防止发生结构失效[5]。

2.4 波致疲劳分析

海上钻井隔水管系統由于长度较长,属于动力疲劳敏感结构。隔水管的波致疲劳损伤可分为短期疲劳和长期疲劳,短期疲劳为每一海况及每一工况下的疲劳损伤,长期疲劳则为所有短期疲劳按照发生概率进行的叠加。

垂直于长度方向,隔水管受到多种循环载荷,如波浪载荷、洋流载荷、浮式钻井装置运动引起的载荷以及作业引起的动载荷等,其中波浪载荷与钻井船运动是引起隔水管波致疲劳损伤的主要影响因素。而波浪载荷主要是通过影响钻井船的运动间接导致隔水管系统的疲劳。钻井船运动对隔水管弯曲应力幅值的影响如图2所示。从图2可以看出,在考虑钻井船波频与低频运动的情况下,隔水管弯曲应力相比不考虑波频和低频运动明显增大,特别是在水面附近及泥线附近,隔水管的弯曲应力幅值较大,但具体疲劳寿命的计算需结合该处部件的疲劳系数来分析。总体来说钻井船的运动对隔水管系统的疲劳损伤影响较大,通过动力定位系统提高钻井船的位置保持能力,控制钻井船的动态响应可大幅度降低隔水管的疲劳损伤。

3 结论及建议

海上钻井隔水管系统结构组成复杂,并受到恶劣的海洋环境力作用。浮式钻井平台在设计建造阶段应全面考虑平台结构特点、根据作业海域的海洋环境特点和业主作业要求,系统进行钻井隔水管系统的选型配置,严格校核安全系数。在钻井工程设计前期,应结合目标井位海况和作业工况,进行隔水管设计分析,包括隔水管配长及管串排列设计、隔水管最小顶部张力计算、隔水管作业窗口分析及疲劳分析等,分析范围应涵盖浮式钻井平台允许偏移范围划分,水下井口系统和表层导管应力及抗弯能力校核。

参考文献:

[1] 周建良,许亮斌.深水钻井隔水管关键技术研究进展[J].中国海上油气,2018,30(4):135-143.

[2] 王冬石.深水钻井隔水管系统关键技术研究与发展建议[J].石油机械,2018,46(7):39-44.

[3] 畅元江,段梦兰.南海深水钻井隔水管设计与作业技术[J].天然气工业,2014,34(5):106-111.

[4] 陈国明,刘秀全,畅元江,等.深水钻井隔水管与井口技术研究进展[J].中国石油大学学报(自然科学版),2013,37(5):129-139.

[5] 陈锟,黄剑,冯超,等.深水隔水管系统安全作业窗口分析[J].中国安全生产科学技术,2021,17(6):79-84.