半潜式生产平台船体结构关键节点工程临界评估

2022-06-28尹彦坤易涤非

尹彦坤易涤非

(1. 中海石油(中国)有限公司海南分公司,海口 570100;2. 中海油安全技术服务有限公司湛江分公司,湛江 524057)

0 引 言

随着我国海洋石油开发走向深海,半潜式生产平台作为浮式平台主流类型之一广泛用于油气开采和处理。半潜式生产平台要在整个生命周期内不间断地在海上作业,船体结构整体疲劳寿命要求远高于半潜式钻井平台,通常是其数倍,这对结构疲劳设计分析和建造技术提出了更高的要求。

基于断裂力学的疲劳评估方法有别于传统的基于S-N曲线的疲劳强度计算方法,其观点是带裂纹的构件只要裂纹不到临界长度(或深度)仍可使用。在循环载荷作用下,裂纹缓慢扩展,直至达到临界长度,构件才失稳破坏。作用载荷每循环一周,裂纹的扩展量da/dN是材料的一个指标,表示材料抵抗裂纹扩展的能力和裂纹的扩展速率[1]。对于大型构件,裂纹的扩展在整个疲劳寿命中占主导地位,该方法从构件本身存在初始裂纹出发,研究裂纹在交变载荷下的扩展特性,是对传统疲劳实验和分析方法的补充和发展。

1 半潜式生产平台关键节点应力分析

对关键节点的裂纹进行工程临界评估,需要得到节点在极端工况的应力和长期的应力幅分布数据,以便确定节点裂纹失效临界状态,得到裂纹评估的基础数据。

半潜式生产平台在服役状态承受静载荷和动载荷,静载荷包括重力、浮力(静水压力)、系泊/立管/脐带缆力、风力/流力等;动态载荷包括波浪引起的水动力压力和平台加速度引起的惯性载荷[2]。极端工况的波浪荷载的计算一般采用设计波法,设计波法是根据等效作用力原理,用规则波浪载荷代替随机波浪载荷以便简化加载和分析[3]。对平台进行整体有限元分析和局部有限元分析,可以得到该节点的极端工况最大应力,此应力用来确定裂纹失效临界状态。

疲劳分析需要输入长期的应力幅分布数据,可采用谱分析方法得到。根据观测结果,平台所在海域的海浪符合JONSWAP 频谱,峰升因子为2.0[4]。对船体结构进行频域分析,可以得到关键节点的应力幅传递函数,传递函数的方向、数量与年度波高周期概率表一一对应。可按照下述方法计算得到该节点的一年海况下的应力幅统计柱状图,步骤如下[5]:

(1)传递函数的平方乘以JONSWAP 海浪频谱,得到应力谱:

(2)应力谱的K 阶矩定义如下,

跨零周期

应力的概率密度符合瑞利分布:

(3)有效应力幅

有效次数

式中:T为某一海况持续时长;Δσo为应力幅阈值;m为裂纹扩展参数。

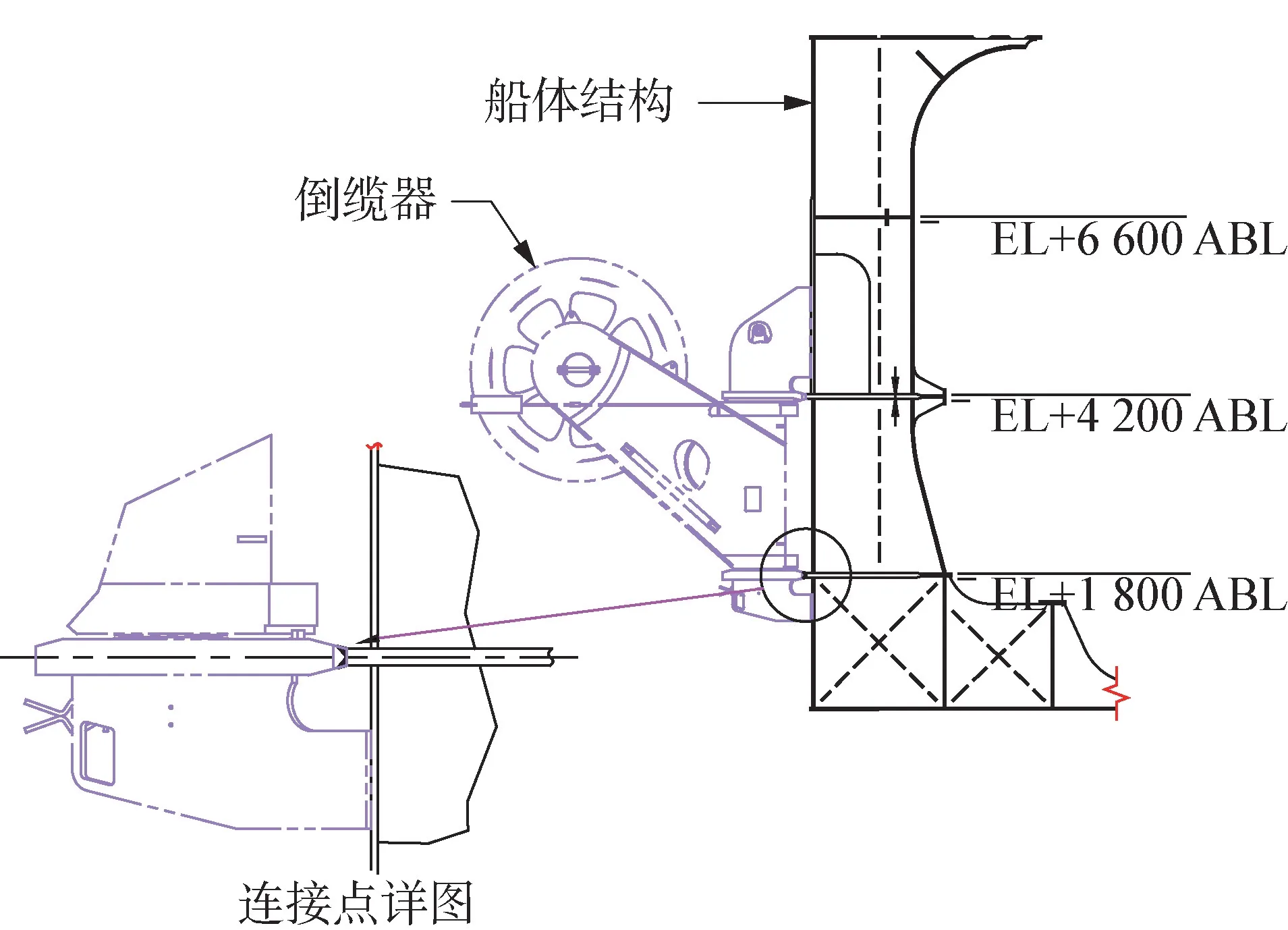

导缆器(fairlead)与船体结构的对接焊缝处(见图1),由于常年承受锚缆的动态张力,疲劳载荷较为显著,因此选择此节点进行分析。根据上述方法,得到该节点在极端海况的应力为339 MPa,一年期的应力幅统计柱状图如图2所示[6]。

图1 关键节点-导缆器与船体连接处Fig.1 Critical joint-connection between fairlead and hull

图2 导缆器节点一年期的应力幅统计柱状图Fig.2 Annual stress range histogram of fairlead joint

一年期的应力幅统计无加载次序的信息,这与海浪的随机性相对应。根据加载次序对裂纹扩展进行研究,首先施加较大的应力幅荷载将引起更快的裂纹扩展,也将获得更为保守的评估结果。因此在后续的计算中应按照从大到小的顺序施加应力幅。

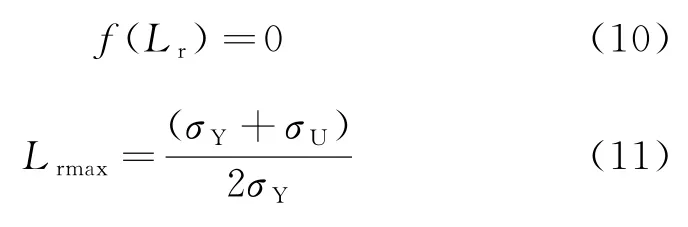

2 工程临界评估的方法与流程

2.1 FAD图综合评定

工程临界评估(engineering critical assessment,ECA)是一种以国际认可的实践经验,对不能满足规范严格要求的结构,在特定的时间段和特定的环境条件下安全工作的评估方法。

ECA 是在断裂力学的基础上,应用断裂评定曲线(failure assessment diagram,FAD)方法进行的。FAD 图的纵轴是断裂载荷与断裂韧性的比值,FAD图的横轴是实际载荷与引起塑性破坏的极限载荷的比值(见图3)。在图中绘制一条评定曲线,计算含缺陷结构的评定点的坐标或轨迹。这些点的位置通过与评定曲线的比较来确定缺陷是否可接受。截止线Lrmax用来防止局部塑形破坏。

图3 FAD[8]Fig.3 Failure assessment diagram[8]

FAD 图纵坐标代表的断裂比率因子(Kr)按如下方程计算

FAD 图的横轴代表的载荷比的定义如下:

式中:PL(a,σY)为在一定缺陷尺寸a和屈服强度下的刚塑性限制载荷;σref为参考应力。

定义评定曲线的方程如下[7]:

对于Lr≤Lrmax,有

对于Lr>Lrmax,有

式中:E为钢材弹性模量,εref为参考应变,其中σY为屈服强度,σU为极限强度。相关参数的计算可参考BS 7910规范。

图4 FAD 评定流程Fig.4 Flowchart of FAD

2.2 裂纹扩展原理

裂纹扩展是影响构件疲劳寿命的重要因素之一。运用断裂力学原理和Paris法则,可以预测一个裂纹成长到一定程度并最终失效的循环次数。当一个初始裂纹成长到一个临界裂纹尺寸,它会变得不稳定并转变为一个再表征裂纹。随后,当一个再表征裂纹达到一个临界裂纹尺寸,由结构脆性断裂引起的疲劳失效就发生了。

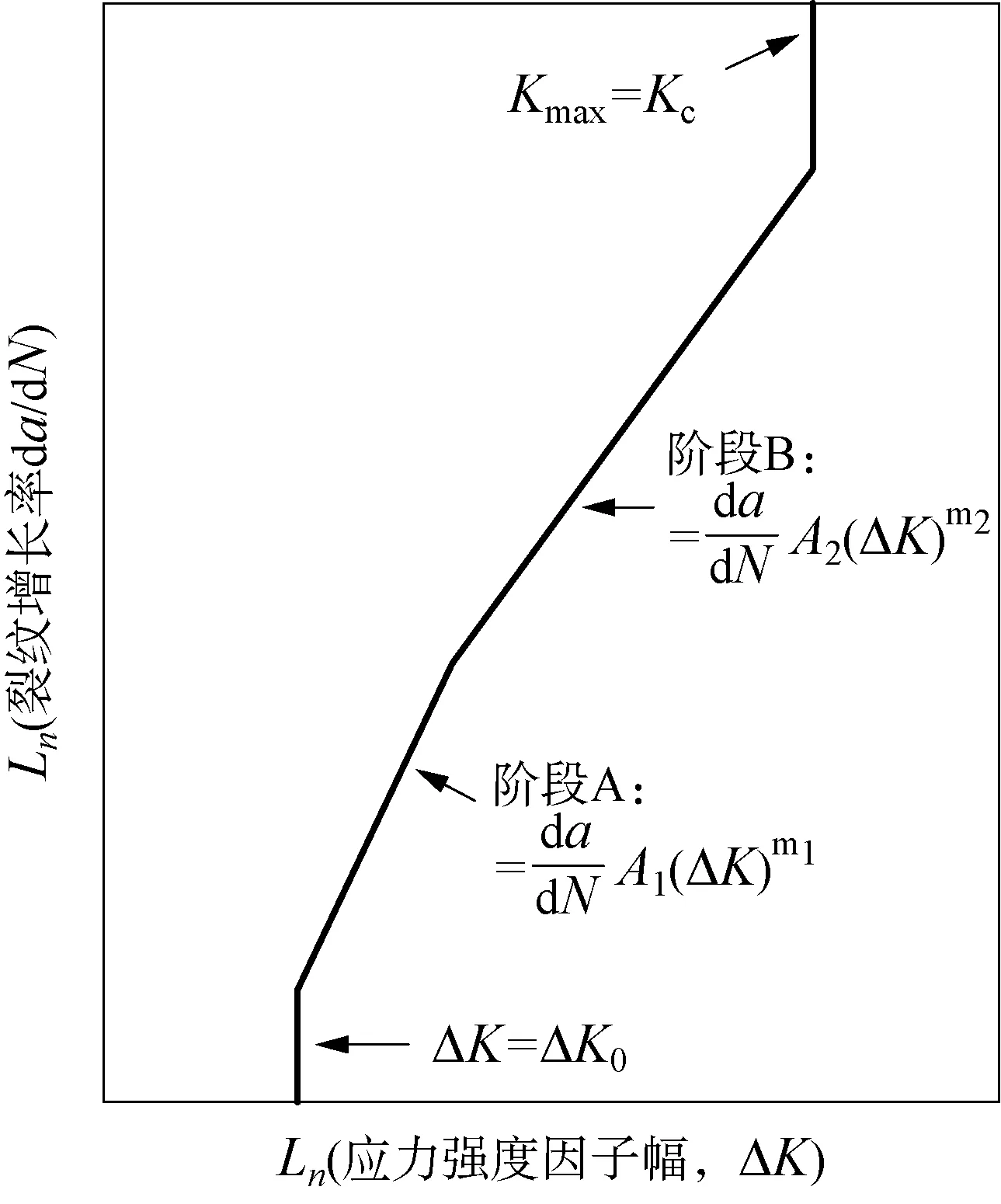

一个平面疲劳裂纹的扩展可以由两组裂纹扩展速率方程式描述,应用Paris法则,有

式中:A、m为与材料、环境和加载频率相关的常数。对于ΔK<ΔK0,ΔK0为裂纹扩展的阈值,假设da/dN为零。

ΔK是应力强度因子幅,与结构外形、应力幅、裂纹尺寸有关,由下述公式计算:

式中:Y为应力强度因子修正系数;Δσ为应力变化幅。

经过交变应力N个周期的作用之后,裂纹尺寸达到临界值,不满足FAD 判据要求。此时便可确定该裂纹扩展的临界尺寸af、cf,并最终估算出裂纹在疲劳载荷(交变应力)作用下的疲劳寿命N。公式如下:

实际一般采用两阶段增长率方法,如图5所示。

图5 裂纹增长两阶段曲线Fig.5 Two stage curve of crack growth

对于海水中的船体结构,参考BS 7910规范,裂纹增长参数如表1所示。

表1 钢在海水和牺牲阳极环境下的裂纹增长参数[7]Tab.1 Fatigue crack growth laws for steels in a marine environment[7]

3 关键节点评估

3.1 输入数据

根据试验结果,焊缝相关力学性能指标如表2所示,残余应力实测值为屈服强度的90%~95%,计算时采用屈服强度。应力应变曲线采用Ramberg-Osgood方程拟合,应变硬化系数和应变硬化指数如表2所示,曲线如图6所示。

图6 工程应力应变曲线Fig.6 Engineering stess-strain curve

表2 焊缝力学性能试验数据[9]Tab.2 Test data of weld mechanical property

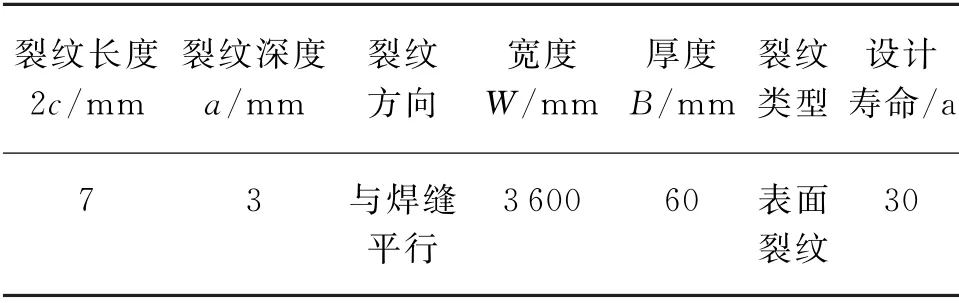

经初步估算,表面裂纹对结构疲劳寿命的影响最大,因此假设初始裂纹为表面裂纹,方向与主拉力方向垂直,尺寸由焊接检验的精度确定。根据结构设计规范,疲劳寿命安全系数不低于10[10]。初始裂纹特征如表3和图7所示。

图7 裂纹特征图Fig.7 Crack property

表3 初始裂纹特征Tab.3 Initial crack property

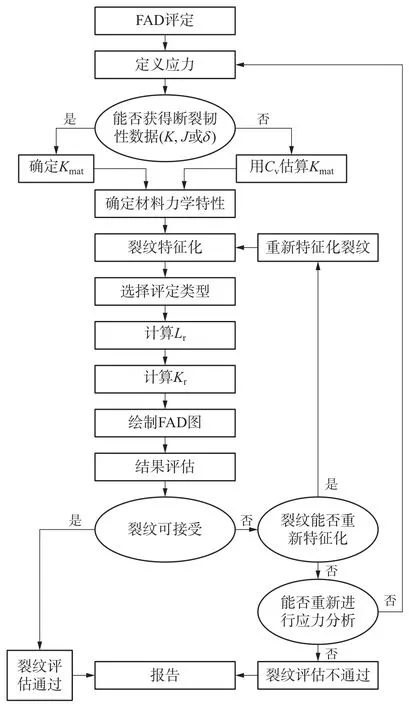

3.2 分析结果

以初始裂纹为起点,采用CRACK WISE 6.0软件对节点进行工程临界评估和扩展寿命预测,整体分析流程如图8 所示。随着年度应力幅的逐年加载,裂纹长度和深度如图9所示逐步扩展,当裂纹长度扩展到146 mm 时,结构失效,即结构无法承受极端工况下的应力,评估停止;图10的蓝色曲线展示了随着裂纹逐步扩展,结构状态逐步到达FAD 图可接受边界(黑色曲线)的过程。根据分析结果,裂纹扩展寿命为505年,代表节点的疲劳寿命安全系数为16.8倍,满足要求。

图8 裂纹扩展寿命评估流程图Fig.8 Flowchart of crack growth life assessment

图9 裂纹尺寸增长曲线Fig.9 Growth curve of crack size

4 结 语

在设计和建造阶段,基于断裂力学的疲劳评估方法,能够基于材料试验、建造精度、焊接工艺、无损探伤等实际情况进行评估,给出可接受的临界裂纹尺寸和预计疲劳寿命,确定结构监测预警的临界值。在后期的平台运行维护中,如果定期水下检验发现结构出现局部裂纹,则基于S-N曲线的疲劳评估方法将不可用,只能采用上述方法来评估结构的安全性;如果裂纹尺寸超过临界值或者剩余寿命不满足要求,则需要对结构采取打磨、修复或加强处理,反之如果满足要求,则可以不处理以节约费用。因此,基于该方法的评估结果可以指导平台全生命周期的运维策略的制订。