一种通过增加弯曲段惯性体改善钢悬链线立管运动性能的方法

2022-06-28浩张宁王火平朱礼云张

刘 浩张 宁王火平朱礼云张 宇

(1. 中海石油(中国)有限公司深圳分公司,深圳 518000;2. 深圳清华大学研究院/清华大学深圳国际研究生院,深圳 518055;3. 清华大学深圳国际研究生院,深圳 518055)

0 引 言

随着陆地和近海油气资源的日益枯竭,越来越多的油气项目只能走向深水。深水油气开采的难度相比近海油气开采大得多,会面临多个方面的挑战。其中,决定深水油气田成功开发的一项关键技术就是深水立管技术。深水立管从设计、建造到安装会面临诸多挑战,比如浮式平台和立管触底段的耦合运动如何有效解耦、立管触底段的应力和疲劳等。

从20世纪40年代第一根立管问世以来,产生了各种类型的立管概念设计。按立管几何形状分,有一端悬挂立管,如钢悬链线立管(steel catenary riser,SCR)、懒波型立管(steel lazy wave riser,SLWR)、陡波型立管(steel steep wave riser,SSWR);两端自由悬挂立管,如U 型立管、W 型立管等;顶端张力立管(top tensioned riser,TTR);混合型立管(hybrid riser,HR)。按立管使用功能分,有钻井立管(drilling riser)、修井立管(workover riser)、生产立管(production riser)、注射立管(injection riser)、外输立管(export riser)等。这些立管的详细功能描述可以参考立管设计规范,如DNVGL-ST-F201[18]和API RP 2RD[1]。

立管从设计、建造、安装到运维面临各种挑战,国内外已经进行了许多研究,主要包括立管强度、疲劳、安装(如采用S-lay安装、J-lay安装[4,7]、reellay安装和towing and up-ending安装等)、干涉、运维[如极端海况下弃管、极端海况后的拾管和再连接、监测(monitoring)、检测(inspection)、维修等],还有立管在海洋环境作用下的动力响应,主要是风浪流作用下动力响应和疲劳;以及立管和海底海床的管土作用(pipe-soil interaction)等。国内外关于钢悬链线立管的研究论文很多,如白兴兰[9]采用VCALBE3D 单元分析了SPAR 和SCR 的耦合动力分析;李效民等[8]分析了SCR 的位移和内力;黄维平等[11]和Oscar等[10]对SCR 的设计进行了深入分析;赵园、张橙[22]采用基于遗传算法对缓波形钢悬链线立管进行了优化设计,主要包括应力和疲劳的优化;文献[12-14]阐述了如何对SCR 立管管土作用和疲劳响应进行计算分析;立管的强度分析一般采用有限元方法比较多,如文献[21]采用有限元方法模拟了柔性立管的形态和强度。

本文以悬挂于水深2 140 m 某半潜平台的10 in SCR 立管设计项目为例,来验证:初步设计分析结果表明简单的钢悬链线立管不能通过API设计规范相关要求,当在靠近触地点的弯曲段增加为数不多的分布式浮力块后,立管弯曲段应力得到降低,疲劳寿命值也增大。优化的钢悬链线立管可以满足API立管设计规范的要求。

1 SCR 设计简介

1.1 常用立管几何形态简介

立管是连接浮式平台和海底管道的重要构件,按照空间形态不同可划分为悬链线型、竖直型、懒波型、陡波型、U 型和W 型等。本文主要分析钢悬链线型。

1.2 SCR 设计主要内容

SCR 设计主要内容如下:

(1)总体构型及材料选型设计。

(2)强度设计,即综合考虑立管的功能、环境和事故载荷作用后,确保立管内部的应力/应变在规范许用应力/应变范围内。

(3)疲劳设计,疲劳损伤成分主要包括波致疲劳、流致疲劳、安装疲劳等,目前疲劳设计方法主要包括累积损失理论和弹塑性断裂力学理论。

(4)干涉设计,考虑与立管周边结构如其他立管、海缆、系泊缆等的相互作用。

(5)安装设计,主要考虑立管的可安装性、经济性和安全性。

1.3 SCR 设计准则及流程

SCR 设计准则及流程如下:

(1)规范、规格书以及设计准则,如强度准则、疲劳准则、立管干涉准则等。

(2)立管特征参数,如尺寸、材料、压力、温度、腐蚀余量、内流属性、涂层属性、涡激振动抑制装置属性等。

(3)环境参数,如水深、风浪流[3]、海底土壤属性、水动力系数等。

SCR 设计分析是一个不断优化的循环迭代过程,首先是立管壁厚设计,壁厚设计常用规范包括API RP 1111[16]、DNVGL-ST-F101[17]、ASME B31.4/B31.8[19-20]、SI等。其次是静力分析,可进一步确定立管的顶端张力、顶端倾斜角、触地点的张力、立管的空间形态和内力分布等。再次是动力分析,如强度(strength)分析和疲劳(fatigue)分析。最后是安装(installation)分析和干涉(interference)分析,确保立管在安装和运营过程中的结构安全。如果某一步不能通过设计准则,则需要调整相关参数重新设计,直到所有设计工况下的强度、疲劳和干涉准则都能满足规范要求。

上述设计分析可通过有限元软件或程序数值模拟来实现,如本文采用的有限元单元是CABLE3D。该程序采用了基于小变形梁理论的伽辽金有限元算法,由德州农工大学教授Jun Zhang 的博士生Chen[15]在其博士课题研究过程中开发。CABLE3D可进行柔性体结构(如锚链和立管)的静力分析和动力分析。

2 CABLE3D立管有限元方法理论简介

CABLE3D 采用的立管混合梁单元模型理论最初由Garrett[6]提出,后被Chen[15]推广到三维模型,其主要理论公式总结如下。

在弧坐标系下,立管的空间运动微分方程可以表示为

式中:M为立管的质量矩阵;r(s,t)为立管上一点在整体坐标系的空间位移;EI为立管的抗弯刚度;Te为立管的有效张力;q(s,t)为外界横向载荷的沿着立管结构单元长度方向的载荷分布。

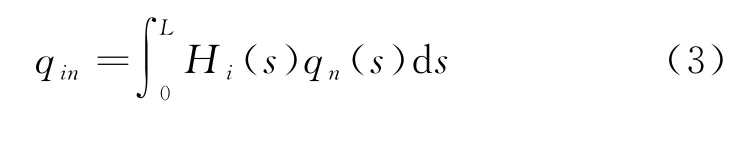

根据伽辽金有限元理论方法,引入三次埃尔米特插值形函数和物理参数的有限元近似,可以得到最终离散化的有限元运动方程:

式中:q in为立管在横向载荷作用下产生的力;Q in为有限元的边界条件产生的广义力。如果立管单元的节点处没有集中外力或者弯矩,Q in只有在立管的首单元和最后单元有值,中间部分由于等大反向会互相抵消。

式(2)中的所有下标均满足张量和运算法则,有限元系数矩阵表达式为

式中:H(·)函数为三次埃尔米特插值形函数;‘'’号代表对弧长s的空间导数;L为划分单元的长度。

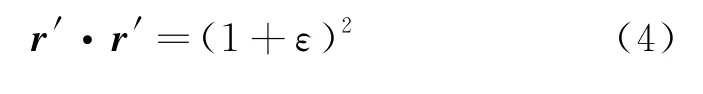

假定立管沿轴向满足小变形伸长条件,即

采用和式(2)同样的推导方法,可以得到离散化的小变形伸长限制方程为

式中:

式中:T为真实管壁张力,Te=T+PiAi-PfAf为有效张力;Pi和Pf分别为局部立管单元的内压和外压;Af和Ai分别为立管的外径和内径涵盖的圆面积;P(·)函数为二次有限元插值函数。

联立离散化的系统方程(2)和方程(5),采用牛顿迭代法以及Newmark-β时间步积分法,就可以求解立管的静力学和动力学问题,从而得到立管内部张力、弯矩和应力的空间分布等。

3 带额外惯性体SCR 的设计和分析

钢悬链线立管(SCR)是最简单的立管形式,也是最经济的立管形式,但不一定满足设计准则。懒波型立管(SLWR)相对复杂和昂贵,除了可能的干涉问题,它一般都能满足设计准则。为了便于比较,对于悬挂于水深2 140 m 半潜平台的10in立管,先分析最简单的立管形式-SCR,再分析比较复杂的立管形式-SLWR。SLWR 是一种可以通过设计准则的方案,但不一定是最佳方案。

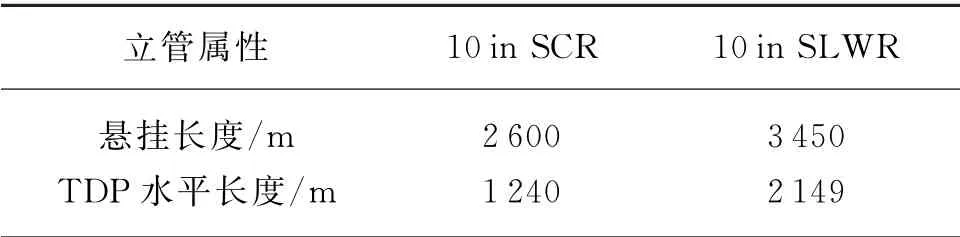

3.1 立管设计

SCR 和SLWR 的主要设计参数基本一样,主要设计参数包括外径为10.75 in、内径为0.193 m、壁厚为0.04 m、VIV 抑制列板厚度为0.02 m、VIV抑制列板材料密度为1 230 kg/m3、作业压力为27 MPa、设计压力为90 MPa、设计水深为2 140 m、悬挂点水深为38 m、顶端分离角为12°、绝缘层密度为880 kg/m3、绝缘层厚度为0.064 m。此外,SCR和SLWR 两根立管都采用X65等级的钢材,其最小屈服强度为448 MPa、密度为7 850 kg/m3、杨氏模量为2.0×105MPa。两根立管不同设计参数主要包括悬挂长度和触地点相对平台悬挂点的水平距离,具体数据如表1所示。

表1 立管设计参数对比Tab.1 Comparison of design parameters of riser

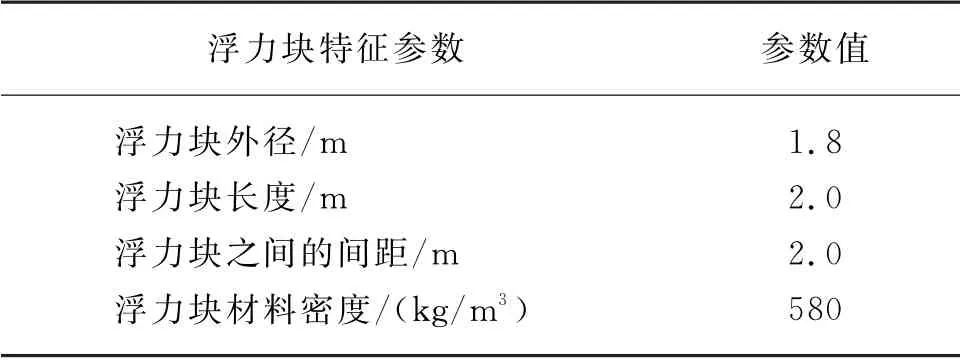

SLWR(形态如图1 所示)的分布式浮力块属性如表2 所示,主要包括浮力块的长度、密度和厚度。

表2 SLWR 立管分布式浮力块属性Tab.2 Attributes of distributed buoyancy block of SLWR riser

图1 懒波型立管(SLWR)空间形态示意图Fig.1 Schematic diagram of SLWR

3.2 环境条件

3.2.1 波浪

极限波浪参数如表3所示。

表3 极限波浪参数Tab.3 Parameters of ultimate wave

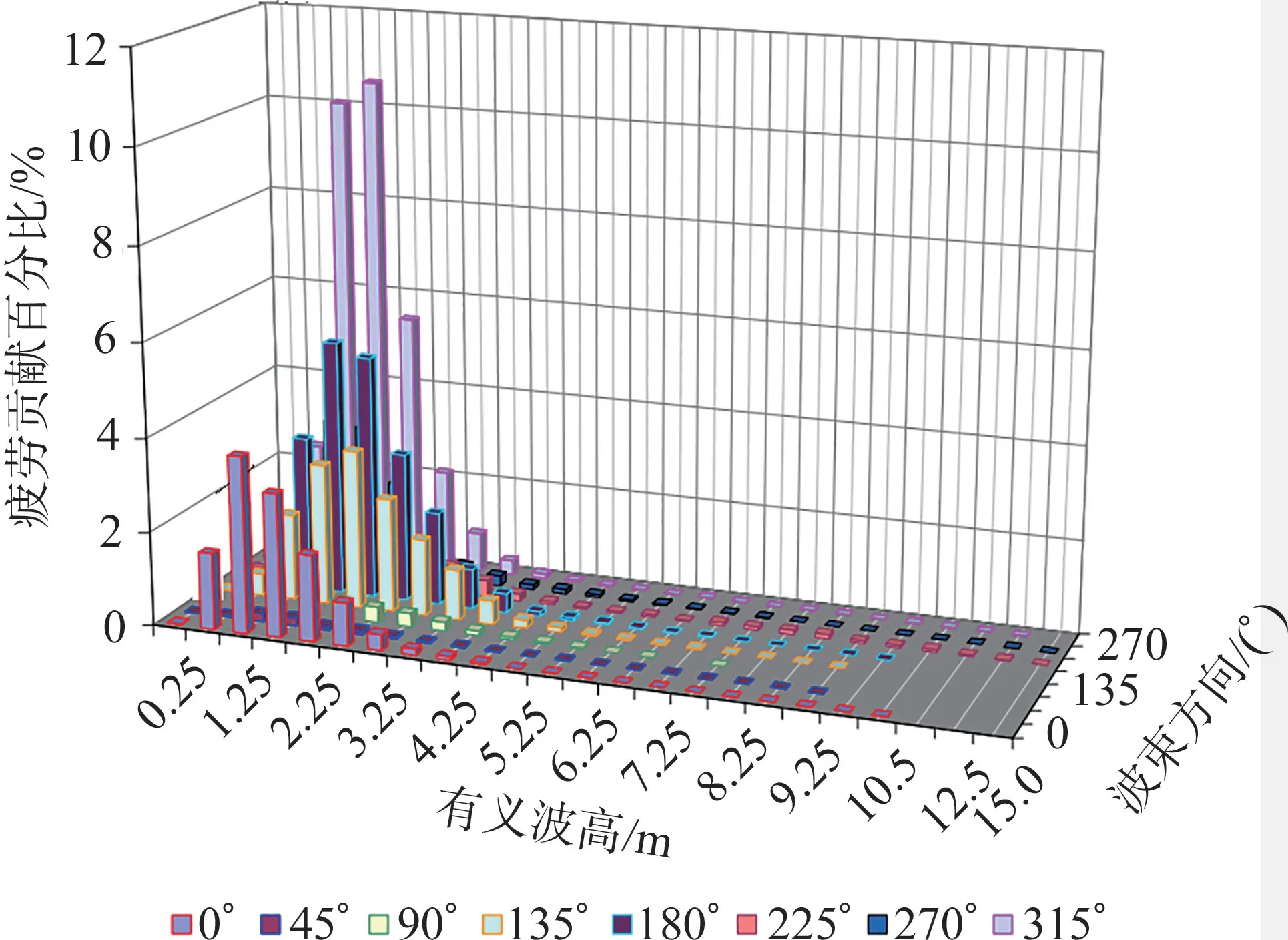

用于计算波致疲劳寿命的长期波浪概率分布和传播方向,可以绘成雷达分布图,如图2所示。

图2 长期波浪概率分布图Fig.2 Probability distribution of long-term waves

在图2 中,等势线表示概率分布百分比,0°~315°表示波浪传播方向角,0.5代表有义波高区间[0 m,0.5 m],1 代表有义波高区间[0.5 m,1.0 m],依此类推。

3.2.2 海流

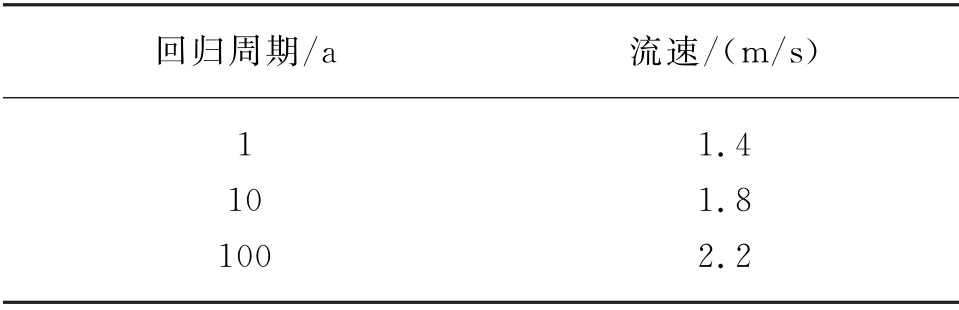

海面极限海流速度如表4所示。

表4 极限海流Tab.4 Limit current

海流速度垂向分布如表5所示,更直观的垂向流速分布如图3所示。

图3 海流流速垂向分布Fig.3 Vertical distribution of current velocity

表5 标准化海流流速垂向分布Tab.5 Vertical distribution of normalized current velocity

近海面全方位海洋环流涡流(loop current eddy,LCE)和非环流涡流(non-LCE)的分布情况分别如图4和图5所示。

在图4和图5中,0°~315°表示涡流的方向角,等势线表示不同流束出现的次数,10、20、30等分别表示流束的流速值,单位为cm/s。

图4 近海面环流涡流LCE出现次数雷达分布图Fig.4 Radar distribution of LCE occurrence times of near sea surface circulation eddy current

图5 近海面非环流涡流(non-LCE)出现次数雷达分布图Fig.5 Radar distribution of occurrence times of non-LCE near sea surface non-circulation eddy current

浪流方向角相对于平台总体坐标系的定义如图6所示。

图6 浪流方向角的定义Fig.6 Definition of direction angle of wave current

3.2.3 水动力系数

立管水动力系数在出现和不出现VIV 抑制列板等不同情形下差距会非常大,如表6所示。

表6 水动力系数Tab.6 Hydrodynamic coefficient

3.2.4 土壤

土壤参数主要用在模拟立管与海床相互作用的轴向以及侧向接触属性。土壤刚度一般包括未扰动土壤不排水剪切强度以及扰动后重塑土壤不排水剪切强度。土壤随着海床往下深度的变化而变化,如表7 所示。土壤摩擦系数主要考虑了立管轴向摩擦系数和横向摩擦系数,分别为0.3 和0.5。

表7 土壤强度随土壤深度变化表Tab.7 Variation of soil strength with soil depth

3.3 分析结果

假定两根立管都使用了立管全覆盖VIV 抑制列板,完全抑制了立管的涡激诱导振动。海波的时间序列采用Jonswap 谱,参数γ=2.5,n=2.6。

立管强度分析考虑了10种偏危险的设计工况矩阵如表8所示。关于风向,0°定义为吹向立管近端方向,180°为吹向立管远端方向,90°表示与立管型态所在平面垂直。

表8 立管强度分析工况Tab.8 Strength analysis conditions of riser

3.3.1 强度分析结果

立管在10种选定设计工况作用下,强度分析的主要结果如表9所示,应力和张力的值为10种工况动力响应最大值的均值。

表9 数据表明,SLWR 内部的平均Von Mise应力要比SCR 的低得多,特别是立管在近端的时候。SCR 触地点的最小平均张力在近端情况下是负值,表示在多个工况下TDP 的最小张力是负值,立管局部受压。

在10种载荷工况下,SCR 和SLWR 的有效张力分布分别如图7和图8所示。

图7 10种设计工况下SCR有效张力在触地点附近的分布Fig.7 Distribution of effective tension of SCR near the touchdown point under 10 design conditions

图8 10种设计工况下SLWR 有效张力的分布Fig.8 Distribution of effective tension of SLWR under 10 design conditions

比较图7和图8,可以看出,SLWR 触地点的有效张力远高于SCR 触地点张力。对于SCR,有一半的工况触地点的张力为负值,表示立管局部受到了压缩。

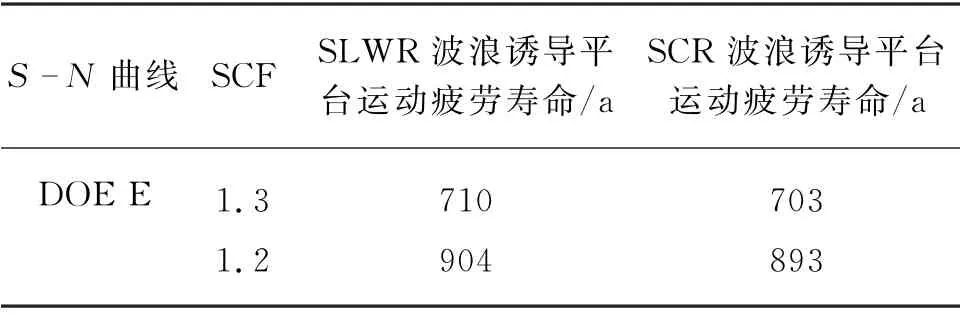

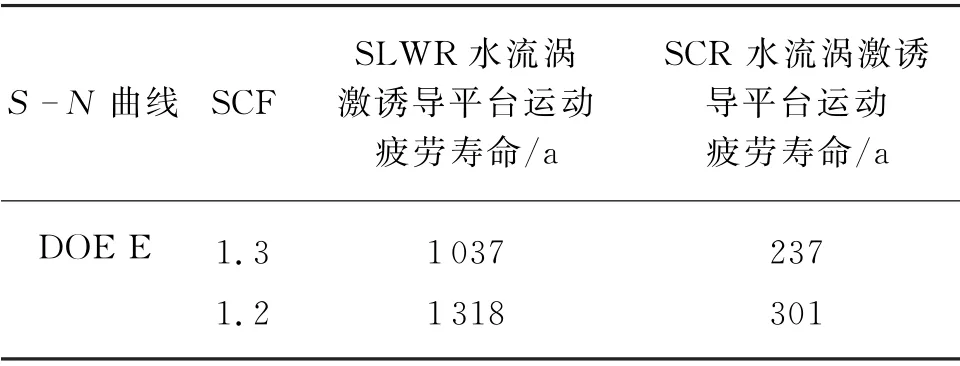

3.3.2 疲劳分析结果

疲劳分析针对2种不同立管,采用DOE E疲劳曲线(阳极保护工况)和2种应力集中系数(SCF),分别计算了立管的波致平台运动诱发的疲劳和流致平台运动引发的触底段最小疲劳寿命,结果分别总结在表10和表11中。根据图2确定的20个海况得到的SCR 和SLWR 的各工况下的疲劳贡献百分比展示在图9和图10中。

图10 SLWR 波致疲劳分布柱状图Fig.10 Histogram of seastate contribution to fatigue damage of the SLWR

表10 立管触底段(TDZ)的波浪诱导平台运动最小疲劳寿命结果Tab.10 Summary of the minimum fatigue life of the riser at TDZ due to wave-induced vessel motions

表11 立管触底段(TDZ)的水流诱导平台运动最小疲劳寿命结果Tab.11 Summary of the minimum VIM fatigue life of the riser at TDZ

图9 SCR 波致疲劳分布柱状图Fig.9 Histogram of seastate contribution to fatigue damage of the SCR

将2种运动疲劳损伤累加,得到2种立管在触底段的最小总疲劳寿命如表12所示。

表12 立管触底段(TDZ)的最小总疲劳寿命结果Tab.12 Summary of the minimum combined life of the risers at TDZ

由于立管疲劳分析的不确定因素多,其安全系数取为10。假定立管设计寿命为30年,由表12可以确定,懒波型立管(SLWR)的疲劳寿命远高于SCR,而且远高于300年,满足规范要求;而简单SCR的疲劳寿命达不到设计要求,因此需要对立管的弯曲段进行优化设计,从而改善立管疲劳寿命。

当钢悬链线立管在弯曲段的某个位置加入足够多的分布式浮力块变成懒波型立管(SLWR)之后,会极大地改善立管在触地点的张力(由受压变拉伸)和立管的疲劳寿命。这表明懒波型立管在立管敏感区域-触地点附近的运动性能远优于简单悬链线立管,但是懒波型立管未必是最佳方案。因为在弯曲段较大区域内大规模增加分布式浮力块后,立管弯曲段的迎流面积会显著增加,由海流导致的立管侧向拖曳力也会显著增加,从而增加立管间碰撞的风险,难以达到立管避碰准则的要求;同时成本也会大幅度提升。

下面讨论在靠近海底触地点的立管弯曲段增加惯性体的优化方案。它不但可以改善立管的运动特性,使其满足立管设计规范;同时还能节省成本。

4 在弯曲段增加惯性体来优化SCR设计

在弯曲段增加惯性体来改善立管运动性能的方法包括增加立管钢管壁厚、增加配重层、增加锚固到弯曲段的浮球和增加分布式浮力块4种方式。因为在弯曲段增加的惯性体,除了其自身惯性,还有其因为体积增加而导致的立管运动时需要推动的相应周围流体的惯性,从而增加了立管弯曲段整体的惯性。

除了增加配重层,其他3种方法都在实际工程项目中得到了应用;而增加分布式浮力块是最简单、最有效同时成本最低的。当分布式浮力块的数量足够多时,立管形态就趋近于SLWR。浮力块优化可以针对浮力块的位置以及浮力块的个数进行。

假定单个浮力块的主要参数如表13所示。分别对浮力块的个数和位置进行了参数敏感性分析。浮力块个数变化选取了6 种工况,个数分别为5、10、15、30、40和50。针对浮力块个数变化的6种工况,浮力块起始位置从距离顶端悬挂点1 900~2 200 m 的长度范围内,每隔50 m 进行一次立管形态静力分析,比较立管底端垂弯段内部的最大弯矩值,以立管内部弯矩最大值取到最小值的情形作为优化浮力块位置设计方案。图11展示了优化位置后的不同浮力块个数工况得到的SCR 空间型态的对比。图12则展示了当优化位置浮力块个数分别为5、10和15时,触地点轴向有效拉力相对于简单钢悬链线SCR 的变化趋势图。

图11 立管空间形态在不同浮力块个数作用下的变化Fig.11 Variation of riser space shape under the action of different number of buoyancy modules

表13 单个浮力块的主要假设参数Tab.13 Key assumed parameters of each buoyancy module

从图12看出,当浮力块个数为不少于10的时候,该SCR 在触地点附近就不再有立管局部压缩现象。因此优化位置后的10个分布式浮力块设计方案被认为是最佳优化设计方案,其对应的静态立管形状如图13所示,此时优化位置后的初始浮力块距离顶端悬挂点的空间长度为2 050 m。

图12 触地点轴向有效拉力随浮力块个数变化的趋势图Fig.12 Variation of the effective tension at TDP with the number change of buoyancy modules

图13 惯性体为10 个分布式浮力块的优化SCR 静态形状Fig.13 Static configuration of the optimized SCR with ten distributed buoyancy modules

针对最佳优化方案SCR 进行动力分析,选取了表8中偏危险的4个设计工况(即工况1、3、5、7)分别进行了1 024 s的飓风作用下的动力分析。在模拟的时间窗口期内,动力分析主要结果展示包括立管顶端和底端的有效张力最大值、最小值以及立管内部最大Von Mise应力和设计规范许用用力的比值(即最大UR 值),具体数据如表14所示。

表14 浮力块优化SCR 的侧向动力分析结果Tab.14 Dynamic analysis results of the optimized SCR under lateral loading

从表14可以看出,最佳优化SCR 立管在这4种偏危险的工况下的底端有效张力均不会出现负值,即立管触底段在这些设计工况下不会出现局部压缩现象,且最大Von Mise应力和规范许用用力比值均小于1,可满足API RP 2RD 设计规范要求。在比较最佳优化SCR 动力分析的侧向最大位移后,发现最佳优化SCR 的最大侧向位移只有SLWR 的约20%,因此采用优化浮力块SCR 立管设计相对于SLWR 设计可以有效避免立管浮材段侧向发生碰撞的可能性。

采用与本文3.3.2节相同的方法,对浮力块数量优化后的SCR 进行了疲劳设计分析,即在增加10个分布式浮力块以后进行了疲劳寿命评估,立管在触地点附近的疲劳寿命为368年(SCF 为1.2),可满足规范设计要求。

5 结 语

通过增加弯曲段惯性体,钢悬链线立管在弯曲段运动性能可以得到显著改善。增加弯曲段惯性体方法是一种成本低但高效的改善深水钢悬链线立管运动性能的解决方案。在各种增加弯曲段惯性体的方法中,分布式浮力块是性价比很高的方法,是值得实际深水刚悬链线立管设计借鉴的。