基于等离子体处理的微纳复合结构制备及其OLED 光提取性能研究

2022-06-28洪德铭陈桂雄王文雯赵金威周雄图张永爱吴朝兴郭太良

洪德铭,陈桂雄,王文雯,赵金威,周雄图,2,张永爱,2,吴朝兴,2,郭太良,2

(1 福州大学物理与信息工程学院,福州 350116)

(2 中国福建光电信息科学与技术创新实验室,福州 350116)

(3 福州大学先进制造学院,福建泉州 362200)

0 引言

有机电致发光二极管(Organic Light-emitting Diode,OLED)具有自发光、低功耗、宽视角、快速响应、可柔性等优点,被认为是显示和照明领域最有前途的技术之一[1-3]。然而,OLED 还存在发光效率不够高等技术问题,限制其进一步发展。通过优化材料和器件结构,可以极大提高OLED 的发光效率,内量子效率能提高到接近100%。然而,其外量子效率(External Quantum Efficiency,EQE)通常低于30%,主要是由于空气和衬底界面的全反射(衬底模式)、ITO 电极与有机层界面的波导模式和金属阴极表面的等离子激元效应(Surface Plasmon Polaritons,SPPs),导致OLED 器件中激子复合产生的大部分光子被捕获而损失。因此,从增加能量利用效率角度看,电致发光器件的光耦合效率还有很大的提升空间[4-5]。

目前研究的光提取技术包括内部光提取技术和外部光提取技术。内部光提取技术主要是在OLED 器件中引入随机褶皱、布拉格光栅、光子晶体等光提取层,以尽量减少波导模式和SPP 模式的损失。但是,内部的光提取技术一般工艺复杂、成本较高,而且难以避免地导致较高的漏电流,从而影响器件的电学性能[6-7]。因此,外部光提取技术被广泛的研究。外部光提取技术主要包括引入散射粒子、对表面进行修饰,或者引入微透镜阵列(Microlens Array,MLA)、图案化薄膜等特殊结构以减少衬底模式的损失[8-10]。其中,微透镜阵列是一种半球形或柱形的透镜阵列,所形成的边界可以有效抑制衬底模式的反射,能在外部光提取技术中显著提高器件的外部光耦合效率。然而,微透镜阵列是一种微米级的结构,占空比相对较小,光线的“死区”较大,在光提取方面存在提取效率不够的缺点[11-13]。

近年来,受到“苍蝇复眼”[14]微观微纳复合结构的启发,研究人员采用多种工艺制备微纳复合结构,用于器件的外耦合出光效率提升。其中,波浪形的纳米光栅结构的制备工艺和光提取性能被广泛的关注和研究,这是由于纳米光栅结构能改变光的传播方向,减少全反射,有效提高OLED 器件的外耦合出光效率[15-16]。在纳米结构的制造领域,主要的方法有:电子束刻蚀、扫描探针刻蚀、反应离子刻蚀、纳米压印等。相比于其他纳米结构的制备手段,反应离子刻蚀和纳米压印具有步骤简单、可重复性高、成本低等优点,而且反应离子刻蚀可以通过调节不同的工艺参数制备不同周期和深度的纳米光栅,在提高不同波长光的耦合效率上有较大的发展前景[17-19]。因此,如何通过工艺手段将纳米光栅结构和微米级的微透镜结构结合,制备微纳复合结构,提高OLED 器件的耦合出光效率,仍需进一步研究。

本文提出一种微纳米复合结构的制备工艺,用于OLED 器件的光提取。通过光刻技术和热熔法制备微米级的微透镜阵列,利用反应离子刻蚀制备纳米光栅结构,并通过纳米压印技术转印获得微透镜/纳米光栅组合的微纳复合结构。研究了微透镜阵列的制备工艺,纳米光栅结构形成机理,以及等离子体处理的条件对制备纳米光栅的影响。最后,将微透镜/纳米光栅复合结构应用于绿光OLED 器件的光提取。

1 实验

1.1 微透镜/纳米光栅复合结构的制备

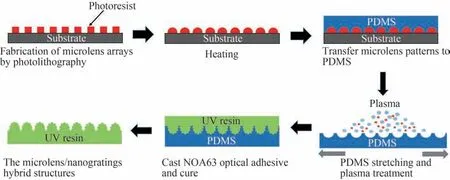

微透镜/纳米光栅复合结构的制备过程如图1。首先,用丙酮、酒精、去离子水超声清洗玻璃基板15 min,然后用高纯氮气(99.99%)吹干。接着,将光刻胶(AZ4620)旋涂到玻璃基板上,转速为500 r/min,时间为40 s,厚度约为19.6 μm,并在100 ℃下烘烤10 min。然后,将设计好的铬掩膜置于光刻胶上,在紫外光下曝光40 s。将样品在AZ400K 溶液中显影4 min,再用氮气干燥。随后,将样品加热到125 ℃,并保持6 min以进行热回流,以形成光刻胶MLA。

图1 微透镜/纳米光栅复合结构工艺流程Fig.1 Schematic of the fabrication process of hybrid MLAs/gratings

将MLA 暴露在三甲基氯硅烷(TMCS,Sigma)气体中5 min,提高微透镜表面的疏水性,以利于随后PDMS 薄膜的转印。然后,将二甲基硅氧烷(PDMS,Sylgard 184,Dow Corning)与交联剂以10∶1 的比例混合制备软压印溶液,并将其倾倒在微透镜阵列阳模中。在80 ℃固化1 h 后,将PDMS 凹模从母模上剥离下来。然后用拉伸器将PDMS 凹模在一个方向上拉伸到一定程度,并使用反应离子蚀刻(RIE)系统通入等离子体进行处理。等离子体处理的实验条件:13.56 MHz 射频放电功率(100~300 W),刻蚀时间(60~1 200 s)和气流(25~60 sccm)。释放拉力后,凹面阵列上会出现周期性的褶皱(光栅)。然后将UV 固化光学胶(NOA63)旋涂在玻璃基板上,转速为4 000 r/min,时间为40 s,接着将带有光栅且具有一定负压的PDMS 模具与NOA63 表面接触,静置30 s 后进行紫外固化4 min,紫外固化灯的功率为24 W,NOA63 固化后将PDMS模具剥离,NOA63 表面形成微透镜阵列/纳米光栅复合结构。

1.2 OLED 器件的制备

采用全自动Cluster 蒸镀系统(Choshu Industry,日本)制备蒸镀型OLED 器件,用以测试复合结构的光提取性能,制备了绿光OLED 器件。首先,分别用去离子水、丙酮、酒精、去离子水依次超声清洗ITO 玻璃基板各15 min。然后用氮气吹干并加热烘干;烘干后将清洗完成的ITO 玻璃基板置于蒸镀设备中,抽低沉积腔真空度后,以0.1 nm/s 的速率将OLED 各功能层和发光层材料蒸镀在阳极基板上。绿光OLED 器件的结构为ITO/HAT-CN(15 nm)/TAPC(60 nm)/TCTA(10 nm)/MADN:3%DSA-ph(20 nm)/TPBi(45 nm)/LiF(1 nm)/Al。

1.3 微透镜/纳米光栅复合结构性能测试

采用场发射扫描电子显微镜(FE-SEM,FEI Nova NanoSEM 230)观察复合结构的形貌和横截面图像。此外,采用原子力显微镜(AFM,Bruker)对复合结构的三维表面形貌进行了研究。利用X射线光电子能谱分析仪(XPS,ESCALab250,VG,USA)对PDMS 表面进行表征,分析其表面成分。EL 光谱由光谱仪(TOPCON,SR-LEDW)获得。电流密度和亮度与驱动电压的关系曲线分别由电流源(吉时利2400)和光谱仪测量。通过假设设备是朗伯光源来计算外部量子效率。所有设备测量均在室温实验室环境条件下进行。

2 结果与讨论

2.1 等离子体处理制备纳米光栅机理分析

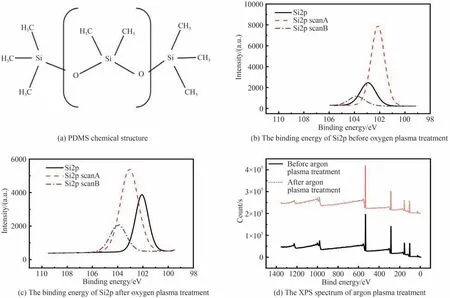

为了分析纳米光栅形成机理,采用X 射线光电子能谱(XPS)检测PDMS 在经过等离子体处理前后化学组分的变化。图2(a)为PDMS 的化学结构式。图2(b)和(c)为氧气等离子体处理前后PDMS 中Si2p 元素的变化。对于氧气等离子体处理之前制备的PDMS,Si2p 的结合能为102.5 eV,这与文献报道的PDMS 的值一致[20]。在氧气等离子体处理之后,Si2p 峰移至103.1 eV。在这里,XPS 光谱可以拟合三个不同的成分,代表表面层的可能化学结构(Si-O 结合)。根据以前的报告,在102.2 eV 处附近的峰表示[(CH3)2SiO2/2],在103.2 eV 附近的峰代表[(CH3)SiO3/2]以及在104.0 eV 附近的峰代表[SiO4/2]的化学构型。对于氧气等离子体处理前制备的PDMS,主要成分是[(CH3)2SiO2/2],这与PDMS 的化学构型是一致的。在氧气等离子体处理之后,[(CH3)2SiO2/2]的比例减小,而[(CH3)SiO3/2]和[SiO4/2]的比例增加[21]。

图2 等离子体处理对PDMS 表面化学元素的影响Fig.2 The effects of plasma treatment on the chemical elements of PDMS surface

未经氧气等离子体处理时,PDMS 表面上由21.00%的氧原子、23.25%的硅原子以及36.23%的碳原子组成。然而,在氧气等离子体处理之后,氧的浓度增加到32.69%,而碳的浓度减少到27.83%。氧气等离子体处理后,硅的原子浓度几乎相同。从这些结果,可以合理地推断出PDMS 的表面变成了类二氧化硅层。由于顶层的类二氧化硅层的化学成分介于单纯的PDMS 和二氧化硅之间,因此可以合理推断该层的杨氏模量范围应是介于单纯的PDMS 和二氧化硅之间,该值应高于制备的PDMS,低于纯二氧化硅。在该双层系统中,在表面产生的类二氧化硅层可以被认为是刚性层。由于表面刚性的类二氧化硅层与底部柔软的PDMS 间存在应力失配,因此在PDMS 表面会出现褶皱般的纳米光栅[24]。

图2(d)为氩气等离子体处理前后PDMS 表面的XPS 能谱图。由图可知,在氩气等离子体处理后,O1s、C1s 和Si2p 三种元素峰的相对位置几乎没有变化,且没有引入新的元素[20]。因为氩气是一种惰性气体,在等离子体处理时不和其他物质发生化学反应。因此,氩元素并未被引入PDMS 中。然而,PDMS 表面其他元素的组合比例发生了变化,在氩气等离子体处理后,PDMS 表面上45.99%的碳原子减少到36.78%,25.21%的氧原子增加到33.14%,硅原子的浓度从28.80%略微增加到30.08%。由此可知,类比氧气等离子体处理PDMS 形成的纳米光栅,在氩气等离子体处理后,PDMS 的表面形成了刚性的类二氧化硅层。刚性的类二氧化硅层与底部柔软的PDMS 间存在的应力失配,使得在PDMS 表面出现纳米光栅。等离子体处理PDMS薄膜表面制备纳米结构,可以通过平面双层系统中的薄膜变形理论来解释[22-23]。

刚性的类二氧化硅层与底部柔软的PDMS 可以看作是双层薄膜系统,两者之间由于应力不匹配,从而产生较小的压缩应力,为了使得这些应力达到一个最小且稳定的状态,进而在表面产生如褶皱般的机械变形,其变形方向根据施加的力的方向排列[23]。

2.2 微透镜阵列与纳米光栅的形貌调控

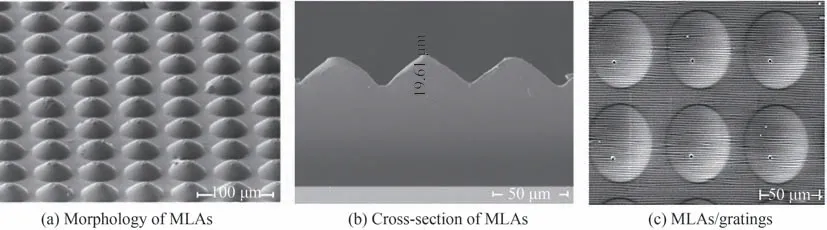

实验研究微透镜阵列的制备。通过光刻技术和热熔法成功在玻璃基板上大范围制备形貌均匀的微透镜阵列,图3(a)为微透镜阵列的SEM 表面形貌图。此外,通过改变光刻胶的厚度和热熔的时间,可以成功制备所需尺寸的微透镜阵列。图3(b)是图3(a)微透镜阵列对应的SEM 截面图,可以清晰地观察到,所制备的微透镜阵列具有均匀的球形轮廓,在应用于发光器件的外部光提取时可以有效抑制衬底模式的全反射。为了进一步提升微透镜结构的光提取能力,实验采用转印PDMS 提取光刻法制备的微透镜阵列形貌,并将PDMS 衬底在拉伸的状态下进行等离子体处理,在微米级的微透镜表面产生纳米级的光栅图案。图3(c)为微透镜阵列和纳米光栅所结合的微纳复合结构形貌图,微透镜高度为19.6 μm,纳米光栅周期为600±50 nm,深度为20±5 nm。

图3 微透镜阵列与微透镜阵列/纳米光栅复合结构形貌Fig.3 Morphology of MLAs and MLAs/gratings

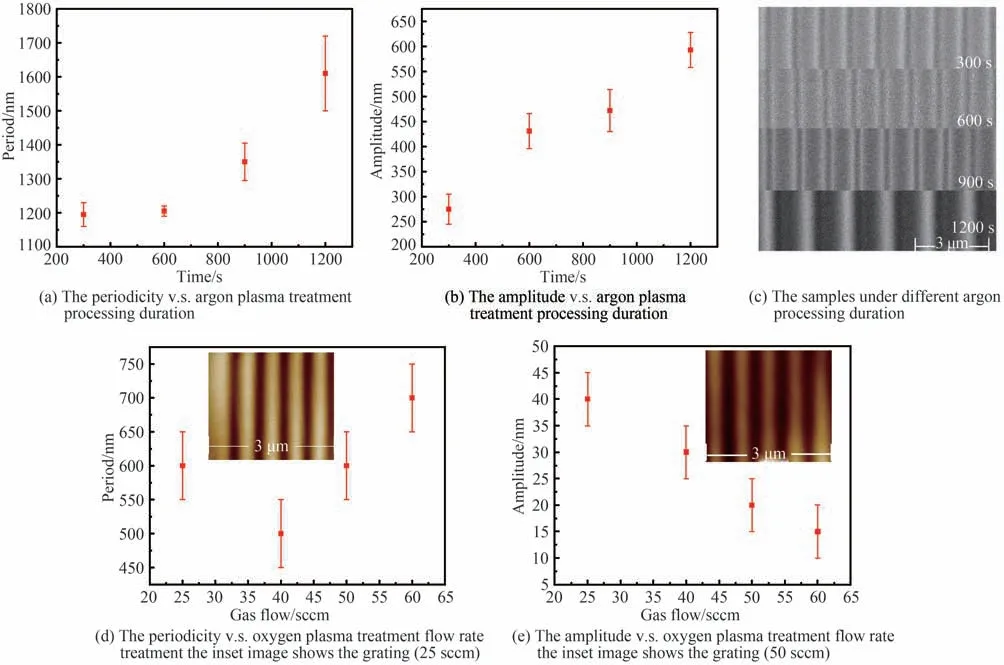

实验利用氩气等离子体和氧气等离子体分别处理单一方向拉伸的PDMS 薄片制备纳米光栅。等离子体处理后,PDMS 薄膜的表层性质发生变化,杨氏模量增大,与其底部相对柔软的部分产生应力失配,PDMS 表面出现类似波浪状的纳米光栅。当PDMS 的拉伸量越大时,等离子体处理得到的纳米光栅的周期越小,深度越大。图4(a)、图4(b)为氩气等离子体处理时间对纳米光栅周期和深度的影响,拉伸后的PDMS长度为拉伸前的1.2 倍。图4(c)为不同处理时间下氩气等离子体处理制备的纳米光栅的SEM 形貌图。由图4(a)~(c)可以发现,当氩气等离子体处理功率为200 W,腔内压强为5 Pa,等离子体处理时间由300 s延长到1 200 s 时,纳米光栅的周期从1 200±35 nm 增加到1 600±110 nm,深度从275±30 nm 增加到590±35 nm。由此可知,处理时间的增加使得纳米光栅的周期和深度同时增大,而且增加的幅度较大。可能是随着等离子体处理时间的增加,PDMS 表面处理层的厚度和杨氏模量增加,导致光栅周期和深度同时发生变化。总的来说,氩气等离子体处理制备的纳米光栅的周期和深度均较大,且处理时间的增大会明显增大纳米光栅周期和深度,尤其是纳米光栅的深度更是大幅增大。

图4 等离子处理对光栅形貌的影响Fig.4 The dependences of plasma treatment on the morphology of gratings

氧气等离子体气体流速对纳米光栅周期和深度的影响如图4(d)和(e)。其中,内嵌图分别为等离子体气体流速为25 sccm 和50 sccm 时制备的纳米光栅。氧气等离子体处理功率为150 W,处理时间为300 s,腔内压强为5 Pa,随着等离子体气体流速分别为25 sccm、40 sccm、50 sccm 到60 sccm 时,平均周期在450~750 nm范围内,平均深度从40±5 nm 减小到15±5 nm。因此,氧气等离子体气体流速的增加将导致纳米光栅深度逐渐减小,然而这个减小的幅度并不大,气体流速对纳米光栅深度的控制并不明显。氧气等离子体对纳米光栅周期的影响也较小,周期大约在600 nm 左右波动。可能是气体流速改变时,同时改变了PDMS 上方的类二氧化硅层厚度和压应力,从而导致其周期和深度的变化不一致。

总之,氧气等离子体处理得到的纳米光栅无论是周期还是深度都远小于氩气等离子体处理得到的纳米光栅,而且氧气等离子体处理对纳米光栅的周期和深度的影响也相对较小。因此,难以通过氩气等离子体处理制备用于高效光提取的尺寸较小的纳米光栅,而氧气等离子体可以更有效地控制纳米光栅尺寸,且制备出尺寸小的纳米光栅[24-25]。此外,可以通过使用氩气等离子体、氧气等离子体以及相应的工艺参数,制备出不同尺寸的纳米光栅。

2.3 微透镜阵列/纳米光栅复合结构光提取性能

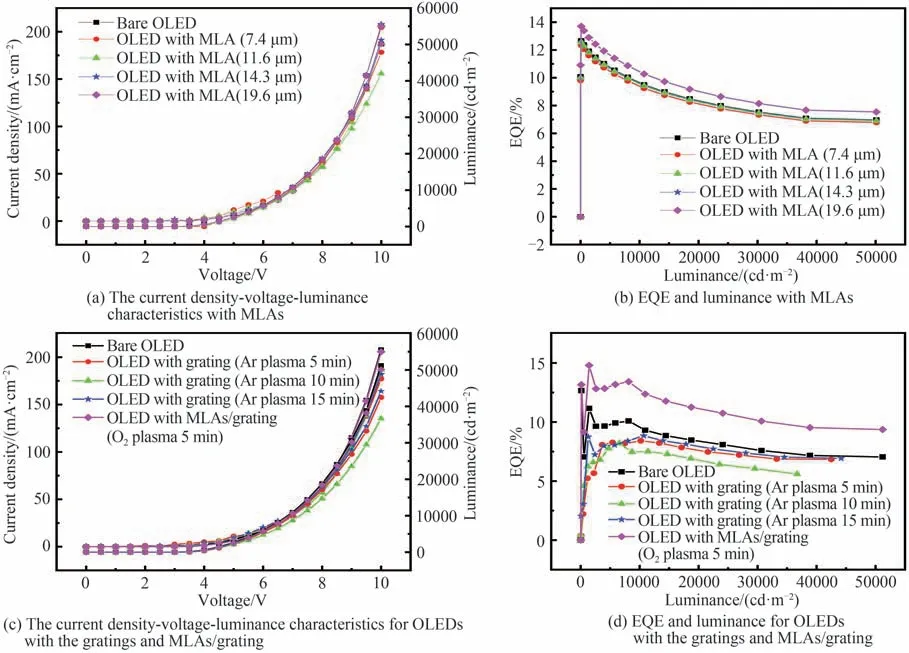

为了进一步研究外部光提取结构的性能,分别用折射率匹配液将不同的结构粘贴于OLED 器件的玻璃基板上,并在实验室环境下进行光提取性能测试。图5 为不同结构应用下绿光OLED 器件的性能。

由图5(a)可以发现,不同高度的微透镜阵列下OLED 器件的J-V特性几乎相同,表明微透镜阵列引入OLED 器件时对器件的电学性能几乎不影响,L-V曲线的细微差异可归咎于输出耦合光的变化。图5(b)显示出了不同高度的微透镜阵列对OLED 器件外量子效率的影响。可以发现,只有当微透镜阵列高度约为19.6 μm 时,可以提高OLED 器件的外量子效率;其他高度的微透镜阵列都使器件的外量子效率有一定程度的下降。在电压均为8 V 情况下,单纯的OLED 器件EQE 为8.47%,高度为19.6 μm 的微透镜阵列应用下的OLED 器件EQE 为9.18%,外量子效率约提高了8.38%。高度为19.6 μm 的微透镜相对于其他高度的微透镜而言,增大了全反射的临界角,减少了空气界面的全反射,对光的提取作用更明显。然而高度更高的微透镜阵列需要进行多次的旋涂工艺,这将导致工艺变得更加复杂,不利于结构的制备。因此,当微透镜高度约为19.6 μm 时,微透镜阵列的外耦合效果相对最好。

对纳米光栅和复合结构的光提取性能进行了研究。由图5(c)可以发现,纳米光栅和复合结构下OLED器件的J-V特性几乎相同,表明纳米光栅和复合结构引入OLED 器件时对器件电学特性几乎不影响,L-V曲线的细微差异同样可归咎于输出耦合光的变化。而图5(d)、图5(c)对应结构下OLED 器件的外量子效率(EQE),发现氩气等离子体处理得到的长周期、大深度纳米光栅应用的器件与单纯的OLED 器件相比,性能并没有改善;相反,还有一定程度的下降。可能是由于氩气等离子体处理制得的纳米光栅的深度和周期较大,影响了OLED 器件的光耦合效率。而与单纯的OLED 器件相比,氧气等离子体处理得到的纳米光栅与微透镜阵列的复合结构应用下的OLED 器件的EQE 有所提高。单纯的OLED 器件和微透镜阵列/纳米光栅复合结构应用下的OLED 器件在相同电压为8 V 下的EQE 分别为8.47%和11.26%,增强效果可以达到1.33 倍。可能是由于氧气等离子体制备出的短周期、浅深度的纳米光栅能有效增大微透镜阵列的占空比,减少绿光在微透镜与空气界面处的全反射。因此,微透镜阵列/纳米光栅复合结构可以提高绿光OLED 器件的光提取效率。值得注意的是当拉伸程度增加,纳米光栅的周期变小时,光提取效率有望进一步提升。然而,与拉伸方向垂直的方向形变同样变大,因此纳米光栅会产生较多的裂纹可能对光提取性能产生一定影响。

图5 不同结构下绿光OLED 器件的性能Fig.5 Device performance of green OLEDs with the different structures

3 结论

本文通过光刻工艺和热熔法,制备了形貌均匀、尺寸可控的微透镜阵列,通过反应离子刻蚀技术制备用于改善光提取性能的纳米光栅结构。综合这三种工艺过程,成功地制备出高效光提取的微透镜/纳米光栅组合的微纳复合结构。实验结果表明,通过改变等离子体处理工艺条件,可实现周期与深度不一的纳米光栅制备,从而得到不同尺寸的微透镜/纳米光栅复合结构。当微透镜高度约为19.6 μm 时,纳米光栅的尺寸为周期600±50 nm、深度20±5 nm 时,其外耦合效果最好;微透镜阵列/纳米光栅复合结构可以在不改变绿光OLED 器件电学特性前提下,提高绿光OLED 的外量子效率,可以比单纯的OLED 器件提高33%。因此,基于等离子体处理的微纳复合结构制备工艺,在OLED 器件的光提取方面具有一定的应用前景。