育肥猪精准下料控制系统设计与验证*

2022-06-27杨亮龚进牧王辉赵一广熊本海

杨亮,龚进牧,王辉,赵一广,熊本海

(1. 中国农业科学院北京畜牧兽医研究所,动物营养学国家重点实验室,北京市,100193;2. 河南南商农牧科技股份有限公司,郑州市,453500)

0 引言

近年来,我国畜禽养殖业大力发展,作为生猪养殖与猪肉消费大国,猪肉总产量和人均猪肉占有量多年居世界首位。猪肉为蛋白质的主要来源,我国居民对猪肉的消费需求强烈。然而2018年受非洲猪瘟影响,我国生猪存栏量、出栏量以及猪肉产量均大幅下降。2020年,我国各地积极落实生猪稳产保供各项政策措施,有力促进非洲猪瘟疫情防控下的生猪产能持续回升。其中,全国生猪出栏 52 704 万头,同比下降3.2%,出栏降幅呈现出明显收窄态势。

随着畜禽养殖场越来越多,规模越来越大,在现有品种和养殖环境相对稳定的情况下,如何通过现代化养殖模式快速发展,提高生猪生产效率是生猪生产中的重点,促进了猪用精准饲喂技术和系统在猪场得到应用。精准饲喂技术通过结合生猪的营养需要模型、数据采集系统和精准投喂系统,将适合的日粮准确饲喂给个体或群组[1]。精准饲喂系统采用自动化饲喂方式,对猪只个体进行精准化下料,监控猪只采食量,有利于猪只的健康生产。以状态感知、实时分析、自我决策、精准执行[2]为特征的智能化精准饲养理念为特点的现代化养猪企业正逐渐成为行业领导者[3]。

育肥期是养猪生产中的重要环节,饲料用量占全期耗料的75%~80%,是控制饲料成本保证养猪收益的关键时期[4]。生猪养殖过程中饲料耗费占生产成本的60%以上[5],而育肥猪的生产目标是以最小的饲料成本取得最大的生产性能(如体增重),部分养殖企业按猪只个体的最高需要量供给营养,导致大多数猪只的营养摄入量高于其实际需要量,日粮营养物质的利用率降低,营养物质排泄量增加[6]。因此,准确评定猪的采食量需要并合理供给日粮是降低养殖成本的重要途径[7]。

目前,养猪生产中主要将精准饲喂技术应用于母猪生产。欧美畜牧业发达国家规模化猪场智能化饲养设备的使用率达到60%[8],例如美国TEAM系统,荷兰Velos系统以及法国Elistar系统。在国内大型养猪企业应用,这些系统的目标是实现群养单饲,自动识别猪群所处阶段并提供给母猪需要的饲料量。国产设备方面,邓凯熠等[9]研制了液态饲料智能饲喂系统,力求解决猪的液态饲料易变质、饲喂劳动强度大等问题。王京威[10]设计了基于4G网络的妊娠母猪精准饲喂远程监控系统,根据不同妊娠阶段和膘厚,建立了基于模糊控制理论的妊娠母猪精准饲喂方案。母猪电子饲喂站符合动物福利,能有效减少母猪肢体疾病、减少应激、改善体况、促进产仔健康,提高母猪生产寿命[11]。上述智能设备的研发还需与畜牧生产理论、目标产品的功能驱动及养殖方式的创新协调一致,通过不断创新,助推畜牧业的转型升级[12]。

然而,现有猪用饲喂系统在使用中主要存在以下问题:(1)通过下料电机转动圈数控制下料量,当料仓内没有足够的饲料时,控制器依然按既定程序转动,导致统计的采食量数据不准确;(2)按限定的饲料量进行饲喂,没有考虑猪只的实际采食需求;(3)料仓饲料容易结拱,导致下料不畅;(4)下料器的拨料轮只能单向转动,对应一个食槽,导致猪只争抢饲料等现象。因此,针对上述问题,本文创新突破下料方式,开发一种双侧精准下料、无饲料残留,操作维护方便、性能稳定、成本低廉且控制便利的新一代育肥猪智能饲喂系统具有巨大的产业需求。

为此,设计一种育肥猪精确饲喂系统,采用双侧下料器的对称式双边下料,增设触碰开关,猪只触动后执行预设料下料,食槽内增设料位感应探针,猪只触碰感应开关时,若探针感应不到食槽内水料,系统自动补充水料到探针处,增设防结拱装置,通过震动电机实现破拱,防止料粉受潮影响下料。研制的系统在猪场进行了验证试验,达到了设计的预期效果,具有很好的推广应用价值。

1 育肥猪自动饲喂机电控制系统

1.1 育肥猪精确饲喂系统整体结构图

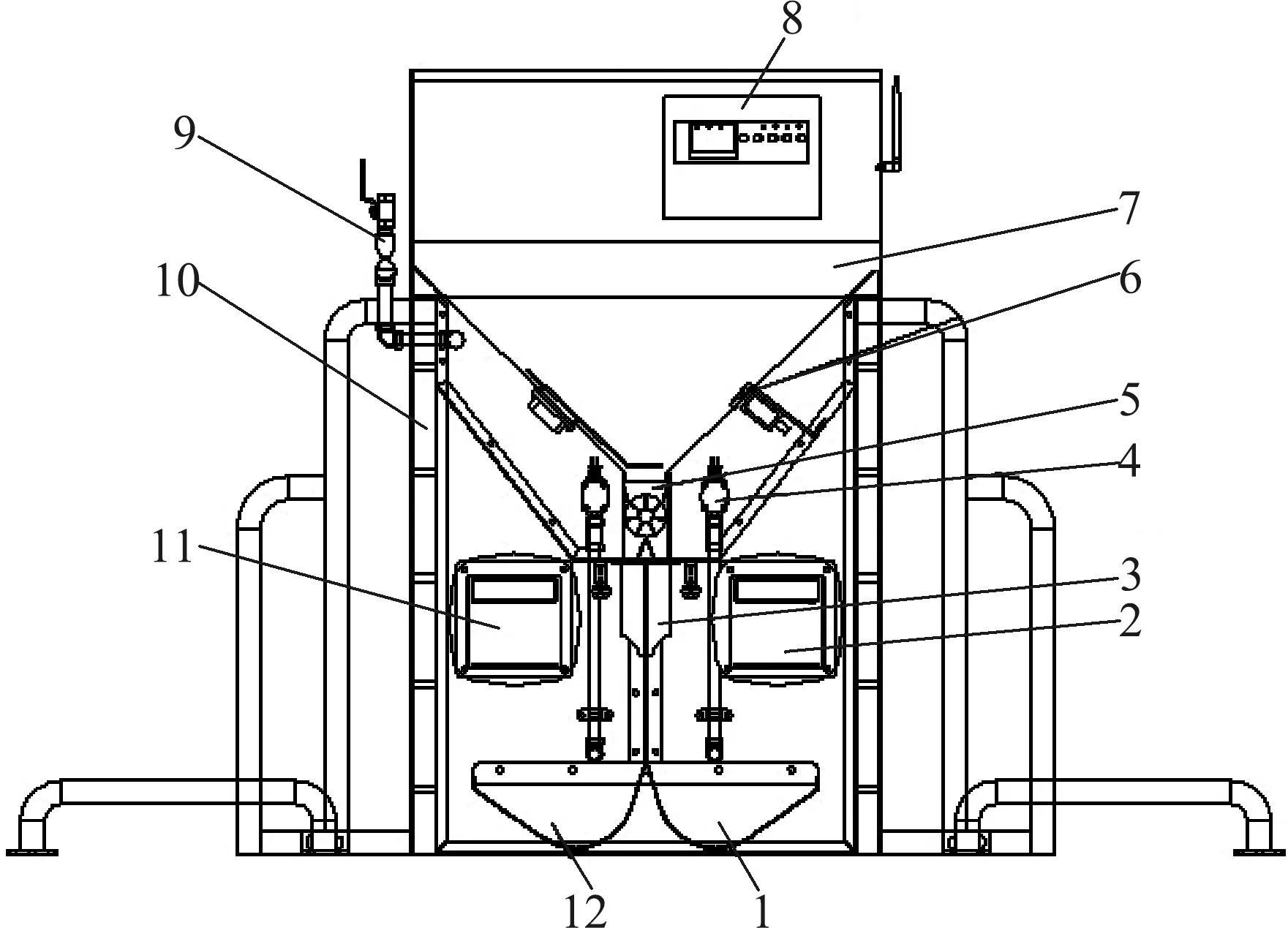

图1为育肥猪精确饲喂系统整体结构图,主要由供水管、机架、读卡器、食槽导料管、电磁阀、双侧下料器、破拱结构、饲料仓及控制器组成。

图1 系统整体结构图

其中,饲料仓设置在系统的顶部,饲料仓的底部为出料口。下料电机的驱动控制接口与控制器的控制信号交互端口连接。系统设置有两根导料管,实现出料口与食槽的连接。食槽为左右两侧各设置1个,在对应的食槽上方,分别设置有读卡器。饲料仓底部设置有防结拱装置,主要由防拱架和振动电机组成,防拱架放置于饲料仓内落料口上方,通过螺栓与振动电机连接。

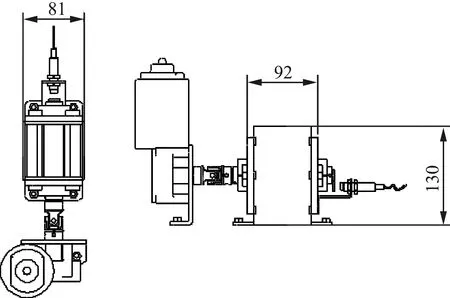

图2为育肥猪精确饲喂系统的相关尺寸。猪只采食通道的宽度为81 cm,保证猪只具有舒适的采食空间,同时限制多只猪只在此发生抢食现象。下料机构的宽度为92 cm,高度为130 cm,主要放置有下料电机、下料机构等。本系统与传统设备相比,占地面积更小,设计更加合理,有利于提高猪只采食的便捷性。

图2 设备尺寸

1.2 双侧下料器机构设计

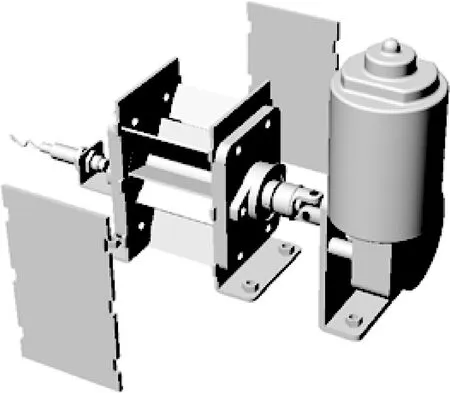

图3为系统的核心部件下料电机与下料机构示意图。下料电机采用24 V、80 W带霍尔信号直流减速电机,通过采集霍尔信号判断转动圈数及下料圈数,前期校准单圈料量,保证下料量的精准。

图3 下料电机与下料机构示意图

下料机构设计为双侧下料模式,具体设计如图4所示。双侧下料器主要由下料管和下料电机组成。下料管内部设置有拨料轮,拨料轮由转轴、拨片和拨片固定板三部分组成。拨片固定板有两个,分别固定在转轴的前、后两端,拨片以辐射状均匀分布在转轴上。下料电机通过联轴器与拨料轮的转轴传动连接。

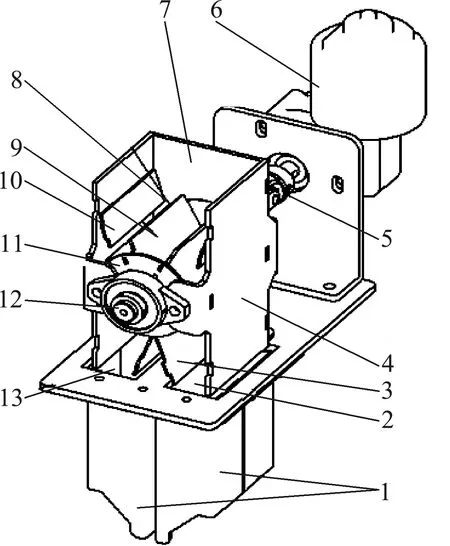

图4 双侧下料器结构简图

下料管下方设置有出料口,出料口采用对称式布局,通过控制器控制下料电机的正反转,下料电机正转时带动拨料轮将饲料拨入左侧出料口,反转时将饲料拨入右侧出料口,从而实现双侧供料。

育肥猪精确饲喂系统中双侧下料器安装结构示意图如图5所示。双侧下料设计模式,在联排猪舍使用时,可实现两个圈舍同时供料。例如,在5个联排猪舍内,需要配备10套传统的单侧供料饲喂系统,而采用双侧下料饲喂系统,则只需配置4个双侧供料系统加上2个传统单侧供料系统,即可满足5个猪舍育肥猪只的采食需求,节约了4台设备的使用成本,降低了生产成本,符合现代化猪场的饲喂需求。

图5 双侧下料器安装结构简图

1.3 育肥猪精确饲喂系统控制原理

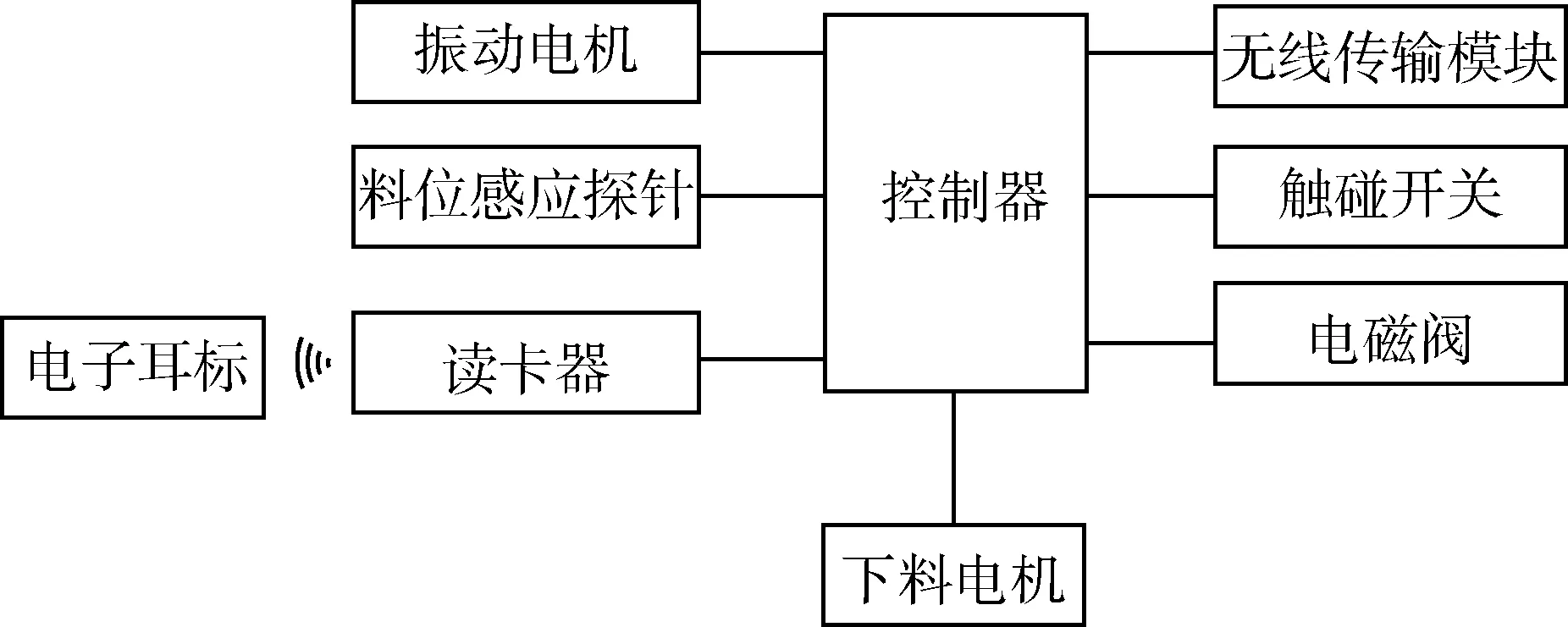

育肥猪精确饲喂系统控制原理如图6所示。育肥猪精确饲喂系统内设置有控制器,控制器内预设运行程序和数据记录系统,控制器连接无线传输模块。猪只身上固定有电子耳标,猪只进入后,读卡器读取电子耳标,获取该猪只的身份信息,并将该身份信息传输给控制器,控制器调取与该猪只匹配的采食数据,获取该猪只预设总投料量,以及分次下料次数,完成下料程序设定。

图6 育肥猪精确饲喂系统控制原理图

控制器控制下料电机先做刺激性投料,待猪只吃完后,猪只若还想吃料,会拱触碰开关,控制器接收碰触信号后控制下料电机转动完成第一次分次下料,猪只吃完后继续拱触碰开关,控制器接收碰触信号后控制下料电机转动完成第二次分次下料,以此类推,直到预设总投料量全部下完。

猪只存在预设总投料量未下完时,便离开不再吃料的情况,不论吃完与否,该次采食数据均会被数据记录系统储存,供饲养员调阅查看,同时采食数据也通过无线传输模块上传到后台服务器,经后台服务器处理后,服务器再通过无线传输模块对系统的饲喂程序进行调整设定。控制器可以同时分别控制两侧食槽内猪只的吃料过程,分别执行相应的下料程序。

在系统中,增设了食槽内料位感应探针,猪只触碰感应开关时,若探针感应不到食槽内水料,系统自动补充水料到探针处,同时,感应探针可防止水料下的过多溢出槽外,造成浪费和猪只采食数据的误判。综上,料位感应探针的使用,既保证了猪只正常采食,又避免了饲料的浪费和采食数据的错误。

1.4 育肥猪精确饲喂系统下位机设计

育肥猪精确饲喂系统由下位机实现控制,饲喂系统可以通过远程PC端设置饲喂参数设置,统一采集与贮存管理数据。系统预设了育肥猪每次下料的比例,用户可以通过下位机或PC端修改下料比例参数,方便进行不同的采食量和饲喂效果的试验。

下位机电路由面板电路组成,电路以微处理器(MCU,LPC1766,工作温度-40 ℃~105 ℃,工作电压2.0~3.6 V, 闪存256 K,低功耗)为核心[13],主要由指令按键输入、数据通信电路、数据贮存(铁电存贮)电路、数据显示及外设驱动电路等组成。系统采用先进先出的堆栈存贮模式,按每天每头猪饲喂6次的数据量计算,可贮存大约2个月的个体饲喂过程数据。下位机的存贮数据可逆向上传到上位机系统存储,用于累计大量的饲喂数据。

1.5 PC端上位机开发

育肥猪精确饲喂系统的上位机系统,采用的数据库系统为My SQL数据库[14],并采用C#语言编写代码[15],对系统的主菜单参数进行了预设值,用户可根据猪场实际情况对参数进行修改。

其中,在“主菜单界面”模块中,设置了“参数调整”,可以设置育肥猪精确饲喂设备相关的9个参数,分别是餐次、各餐比例、每餐间隔、单次下水量、单次下料量、单圈料量校准、触碰效果、手动下料和清仓。这9个参数通过上位机向饲喂器下发饲喂参数,满足养殖场设置差异性参数,有效提高系统处理数据的效率。

同时,系统自动将育肥猪精确饲喂系统采集的数据统一上传到公司管理系统中,用户可以及时查询育肥舍猪只的采食数据信息,方便用户掌握猪只采食情况,制定不同的精确饲喂策略。

2 饲喂试验

猪只采食是其从外界获得营养物质,满足猪只维持和生产的一种行为,是保证猪只正常生产和生长的关键因素,是猪只综合技能活动的外在表现[16]。猪的采食行为主要受养殖环境、饲粮、动物生长发育阶段及生理状况等因素影响[17]。育肥猪采食行为表现出明显的昼夜节律变化规律,其中52%以上的采食行为发生在06:00~09:00和15:00~19:00这2个时段[18],同时,湿热环境对生产育肥猪的采食行为也有显著影响,湿热指数的增加能显著降低单位体重采食量。

通过应用智能化饲喂装备,根据育肥猪日龄给定采食量,使育肥猪实际采食量达到预期是精准饲喂装备的难点。本研究结合对规模化猪场的调研,综合设备饲喂的便利及预饲喂试验的效果,采用每日饲喂量按5次下料的饲喂节律,每次下料比例设定为10%,30%,30%,20%,10%。试验于2020年5月至2020年8月在河南某猪场进行。饲喂试验选用了40头育肥猪,舍内日平均气温在28 ℃~31 ℃左右,最低气温在25 ℃~27 ℃。饲喂周期110 d,系统自动记录育肥猪单次采食量,日粮设计上主要参考我国《猪饲养标准》[19]及NRC建议的《猪的营养需要量》中有关育肥猪的日粮浓度。

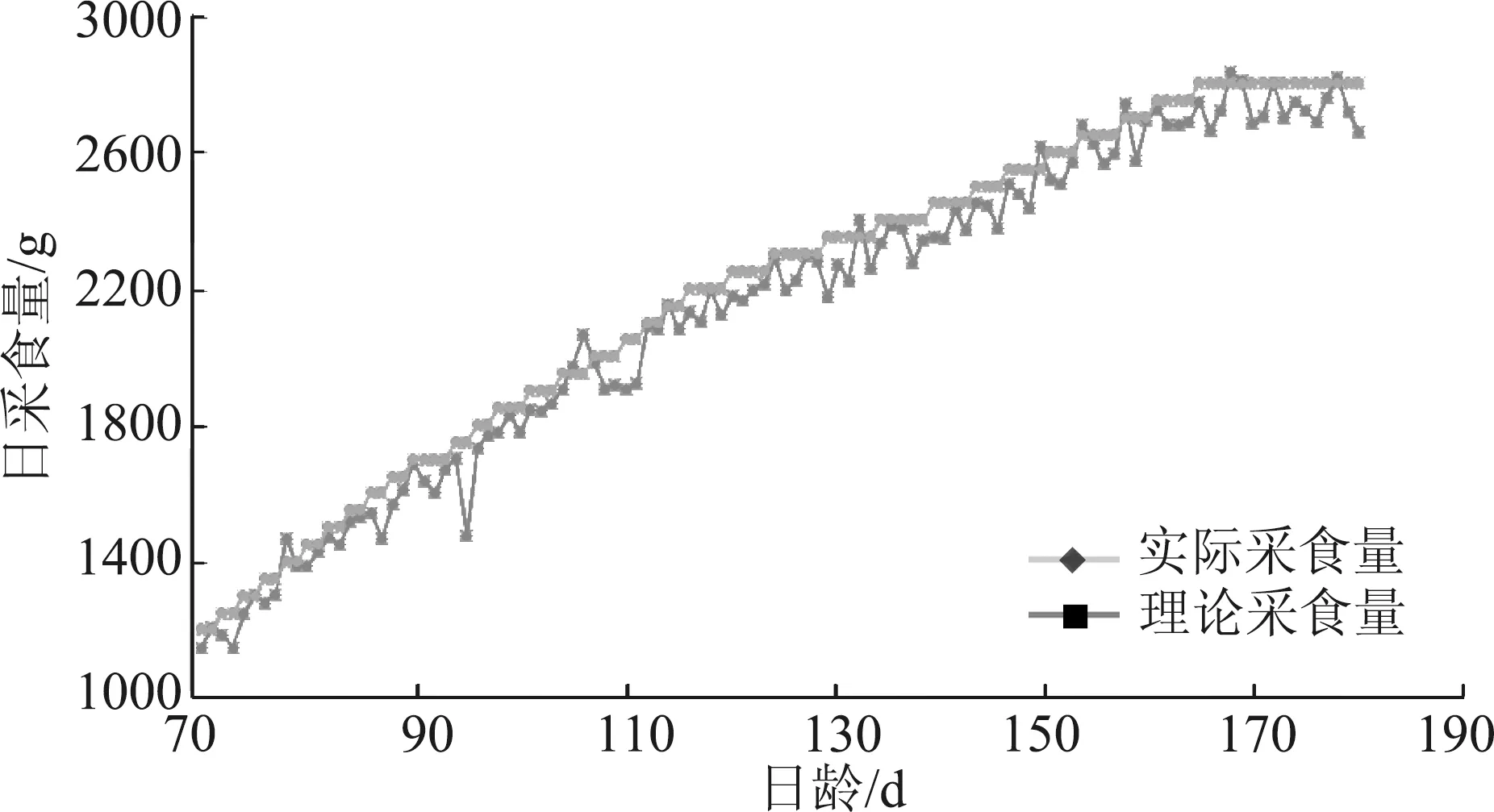

对记录的40头育肥猪110 d的采食数据,采用对数模型模拟,获得图7所示的采食量曲线。其中,理论采食量为y=1 810.9lnx-6 498.6,实际采食量为y=1 792.1lnx-6 463.9,x为日龄,d;y为日采食量,g。

从图7可以发现,采用精准饲喂系统的采食量总体上低于理论采食量。在试验期间,系统每天按预设比例5次下料采集数据外,还采集了猪只额外采食的数据,但整体上显现出实际采食量要低于理论采食量,说明理论采食量偏高,在排除饲料浪费的情况下,猪只只需采集低于理论采食量的饲料即可满足日常生长需要。对实际采食量数据进行模拟显示均收敛于对数曲线,且拟合曲线的R2大于0.90,表明用对数曲线基本反映育肥猪的采食量规律。

图7 育肥猪实际采食量与理论采食量比较

此外,与传统的人工投喂模式相比,采用精准饲喂系统的育肥猪实际采食量低于人工投喂量,有效避免了饲料的浪费,减少了人力的投入,为工厂化养猪实现主要饲养过程的“机器换人”提供了智能设备支撑。

3 结论

1) 设计一种通过拨轮下料实现双侧精准下料的育肥猪精确饲喂设备。该设备采用双边下料布局,出料口呈现对称式布局,通过控制器控制下料电机的正反转,实现双侧下料,结构设计巧妙,提高猪群的采食效率,降低了生产成本。

2) 与理论采食量比较,智能饲喂方式下采食量低于理论采食量,饲喂采食量比例分别为10%,30%,30%,20%及10%时,获得较佳的采食量变化曲线y=1 792.1lnx-6 463.9,R2=0.912 8。