GH909 平板在模拟叶片冲击下失效模式分析

2022-06-25黄宗峥欧阳志高孟卫华刘建新郭伟国

黄宗峥 ,李 坚 ,欧阳志高 ,孟卫华 ,刘建新 ,郭伟国

(1.中国航发湖南动力机械研究所,湖南 株洲 412002;2.西北工业大学 航空学院,西安 710072)

0 引言

当飞机在飞行过程中,发动机由于发生故障导致断裂的叶片高速飞出时,发动机机匣结构需具备抵抗飞出的叶片等高能碎片穿透的能力,从而阻止高速断裂叶片飞出发动机而对飞机造成二次伤害。如发生非包容事件,可能进一步击伤飞机的机舱、油箱、液压管路和电器控制线路等,导致机舱失压、油箱泄漏起火、飞机操控失灵等二次损伤[1],严重危及飞行安全,最终导致机毁人亡的严重空难[2]。

航空发动机的机匣包容性能严重影响着发动机的安全性,因此历来受到各航空大国的重视,在民用和军用航空发动机规范中都有专门的条文对包容性做出严格规定。如美国联邦航空规则(FAR-33)、军用标准中的发动机结构完整性大纲(MIL-STD-1783B)[3]、欧盟航空发动机审定规范(CS-E 810)[4]中均规定了压气机和涡轮叶片失效的试验验证要求。在国内,目前关于航空发动机的规定和标准主要有《航空发动机适航规定》(CCAR-33)[5]、《航空涡轮喷气和涡轮风扇发动机通用规范》(GJB 241A—2010)[6]、《航空涡轮螺桨和涡轮轴发动机通用规范》(GJB 242A—2018)[7]和《航空涡轮发动机包容性要求》(GJB 3366—1998)[8]。

GH909 合金是Fe-Ni-Co 基低膨胀高温合金,650 ℃以下具有较高的强度、低的膨胀系数、几乎恒定不变的弹性模量。主要用于制造航空发动机涡轮外环、压气机和封严环等间隙控制零件[9-10],为了得到发动机燃气涡轮机匣典型材料GH909 在叶片冲击下的损伤及失效模式,采用等质量方法设计燃气涡轮模拟叶片,模拟叶片采用平板条[11-12]简化,开展不同工况下模拟叶片冲击平板打靶试验[13-16],为发动机机匣包容性数值仿真[17-18]及机匣厚度设计提供依据。

1 冲击打靶试验设计

冲击打靶试验使用弹道冲击试验装置,该装置主要由空气炮发射系统、靶板安装与防护系统、高速摄影系统及弹丸速度测量系统组成。冲击系统示意图见图1。采用弹体为模拟叶片,口径为80 mm、炮管长度为6 m 冲击气炮试验装置(图2)完成模拟叶片对靶板材料冲击试验。靶板安装于实验台后,通过调节试验台高低位置来实现不同弹着点的撞击,还可以通过调整试验台俯仰以实现不同角度的冲击试验,试验台实际装置见图3。气炮是利用空气动力原理,工作介质为氦气或氮气,使用差压装置和自动控制的快速排气阀,可瞬间将空气压力能转变成空气射流动力能,以产生强大的冲击力,将子弹推出。为了精准测量高速运动弹体的冲击速度,本试验根据实际试验条件下采用遮挡式激光点测速设备测量冲击速度。

图1 冲击试验系统示意图Fig.1 Schematic diagram of impact test system

图2 口径80 mm 冲击气炮装置Fig.2 Impact air gun with diameter of 80 mm

图3 可调整俯仰角度冲击试验台Fig.3 Impact test bench with adjustable pitch angle

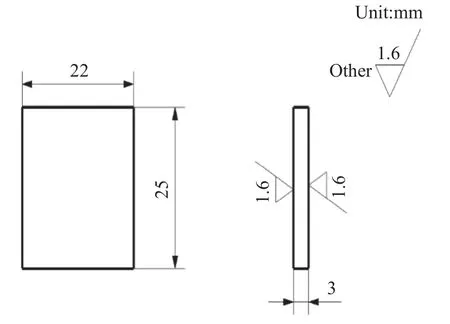

靶板尺寸为160 mm×160 mm,厚度为3 mm,材料为燃气涡轮机匣典型材料高温合金GH909,4 个安装边采用螺栓装配固定(图4)。模拟叶片尺寸为25 mm×22 mm×3 mm(图5),质量为14.3 g,尺寸和质量与燃气涡轮真实叶片接近,叶片材料为燃气涡轮叶片典型材料凝固柱晶高温合金DZ406。

图4 靶板尺寸图Fig.4 Dimension drawing of target plate

图5 模拟叶片尺寸图Fig.5 Simulated blade size drawing

模拟叶片如果直接放置于气炮中会很难发射出来,且飞行姿态难以保证,因此需要通过弹托支撑模拟叶片实现高速冲击和稳定的飞行姿态。选用直径74 mm 聚氨酯弹托(图6)配合80 mm 气炮进行叶片高速冲击试验,弹托质量为11.2 g。

图6 模拟叶片弹托Fig.6 Simulated blade spring bracket

2 冲击打靶试验

为了验证平板在垂直冲击与斜冲击情况下的抗冲击性能,拟进行模拟叶片以冲击角度为0°、45°的弹道冲击试验。0°冲击角度工况下,可直接获得平板能承受的叶片的最大能量,同时获得叶片垂直冲击下各种速度下的失效模式;45°冲击角度工况下,叶片垂直于平板方向和平板切向方向的速度分量恰好相等,可验证叶片有切向速度情况下对平板损伤失效模式的影响。

为了得到0°垂直冲击时不同速度工况下的失效模式,开展模拟叶片垂直冲击下3 种不同速度的冲击试验,分别得到平板弹痕变形、临界穿透、穿透损伤3 种不同的损伤模式和冲击速度(图7)。

图7 0°垂直冲击损伤Fig.7 Damage caused by 0° vertical impact

在气流的影响下,断裂后的叶片会以一定的角度撞击到机匣上,此时叶片速度不仅有垂直机匣的分量,也会有切向分量。本研究开展45°高速速度冲击试验,得到该角度冲击时临界穿透下的损伤模式(图8)和冲击速度。0°、45°两种冲击角度的试验结果见表1。

图8 45°冲击临界损伤Fig.8 Impact critical damage at 45°

3 不同冲击试验工况下的失效模式分析

3.1 失效模式分析

通过以上试验可知,GH909 平板在模拟叶片不同的冲击工况下失效模式不同,冲击速度和冲击角度对失效模式有很大影响。

由表1 可知,在0°垂直冲击时,随着冲击速度增大,平板失效会经历弹痕变形、临界穿透、完全穿透3 种不同的损伤模式。模拟叶片冲击速度为148.5 m/s 时,叶片损伤情况如图7a 所示,平板表面留下模拟叶片截面的弹痕变形,平板变形较小,平板未穿透没有裂纹,撞击区域深度为0.8 mm,损伤长度为23.2 mm,此时平板冲击部位主要发生弯曲变形,主要是挤压引起的;当模拟叶片冲击速度达到214.8 m/s 时,平板被明显撕裂,模拟叶片会被反弹回来,碎成若干块,弹痕两端向垂直方向延伸出共4 条裂纹,各裂纹长度如图7b 所示,弹坑深度为13.2 mm,最大裂纹长度为37 mm,靶板裂纹周围区域发生弯曲变形,裂纹位置发生剪切变形,靶板的失效机理为拉伸与剪切共同引起的;当模拟叶片冲击速度达到255.3 m/s 时,平板被撕裂,模拟叶片穿透平板,平板弹坑周围向外延伸5 条裂纹,裂纹长度如图7c 所示,弹坑深15.9 mm,最大裂纹长度38.5 mm,此时破坏形式和临界穿透时类似,靶板裂纹周围区域发生弯曲变形,裂纹位置发生剪切变形,靶板的失效为拉伸与剪切共同引起。

表1 模拟叶片冲击平板试验结果Table 1 Results of simulated blade impact plate test

试验结果表明,垂直冲击时,失效模式和失效机理与模拟叶片冲击速度有很大关系;冲击速度较低时,平板未击穿时冲击部位主要发生弯曲变形,失效主要是挤压引起的;当冲击速度到达临界穿透速度后,临界击穿时靶板裂纹周围区域发生弯曲变形,裂纹位置发生剪切变形,靶板的失效机理为拉伸与剪切共同引起的;完全击穿时,靶板的失效机理和临界穿透时一样,也是拉伸与剪切共同引起的。

由图8 可知,在冲击角度为45°时,高速冲击下平板迎弹面出现3 条裂纹,裂纹分布呈现T 型,弹坑深度为9.3 mm,最大裂纹长度为34.7 mm,模拟叶片嵌在平板上,失效模式和垂直冲击临界损伤不同。45°冲击时,叶片嵌入位置的裂纹变形较大,主要为剪切引起,叶片上方的裂纹变形较小,主要是拉伸引起,裂纹周围产生较大的弯曲变形。

3.2 损伤随能量的变化规律分析

为了定量分析平板损伤随冲击能量的变化规律,分析垂直冲击时平板变形扰度、裂纹数目和最大损伤长度随冲击能量的变化规律,结果如图9所示。由图9 可知,平板变形扰度、裂纹数目和最大损伤长度随冲击能量的增大呈正相关增长趋势,冲击能量越大,变形挠度越大,裂纹数量越多,最大损伤长度也越长。临界穿透和未穿透(速度148.5 m/s)时相比,挠度增长了1550%,裂纹数目增长了4 条,最大损伤长度增长了59.5%;完全穿透和临界穿透时相比,挠度增长了20.4%,裂纹数目增长了1 条,最大裂纹长度增长了4%。当冲击能量达到平板的临界穿透值后,平板变形扰度、裂纹数目和最大损伤长度随冲击能量的增长趋势趋于平缓。

图9 挠度、裂纹数目、最大损伤长度随冲击能量的变化规律Fig.9 Curve of deflection,number of cracks and maximum damage length with impact energy

冲击能量计算式为:

其中,E为能量,M叶片、M弹托为叶片和弹托质量,v为冲击速度。

4 结论

1)随着模拟叶片垂直冲击速度增大,平板损伤会经历弹痕变形、临界击穿、完全击穿等不同失效模式。

2)冲击的速度和角度对失效模式和失效机理都有较大影响。

3)平板变形扰度、裂纹数目和最大损伤长度随冲击能量的增大呈正相关增长趋势,当冲击能量达到平板的临界穿透值后,增长趋势趋于平缓。