一种含凸台铜基印制板制作技术

2022-06-25姚双佳孔祥国

姚双佳 孔祥国

(苏杭电路有限公司,江苏 昆山 215300)

1 背景描述

当前,高性能印制电路板(PCB)的特征体现在高速高频信号传输完整性,还有的是导热性(散热性)。要求导热性的PCB一种简单的做法是采用导热性佳的介质基板,但导热性有限;现在对于有较高导热性的PCB是采用金属板衬底的基板。本文叙述的是一种特殊的铜基PCB制作技术。

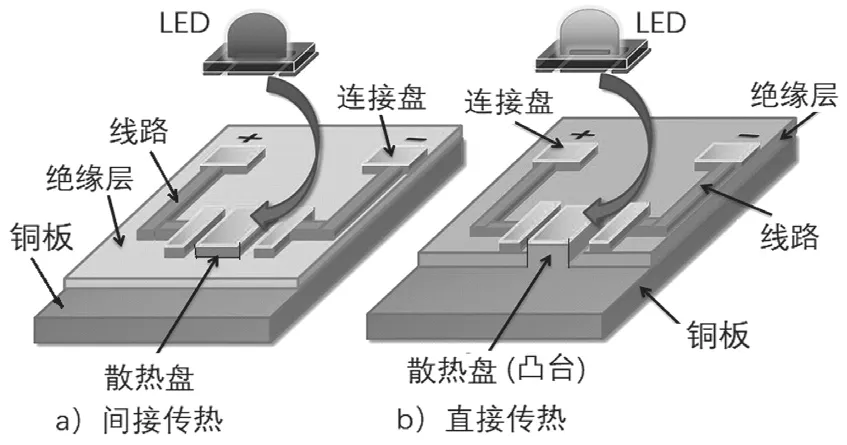

我公司接到客户一种汽车转向灯用PCB订单,该PCB以铜板衬底并带有铜凸台的金属基单面板,将原先的散热方式改为铜基直接散热,如图1所示。这样大大地提高了铜基板的散热效果,满足更大电流散热要求,应用在汽车板上提升产品高导热和高可靠性。

图1 铜基印制板的不同散热结构

2 产品结构与工艺

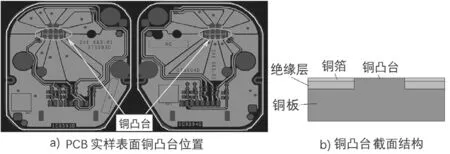

产品是铜基单面印制板,图2是PCB实样表面铜凸台位置,及截面结构。

图2 PCB实样表面与铜凸台截面结构

3 加工难点

3.1 基本工艺流程和重点

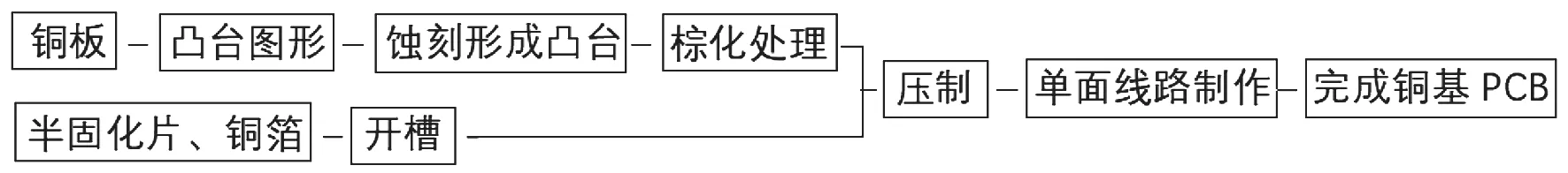

由于铜基板不是一个平面,没有现存的铜基覆铜板购买。自制含凸台的铜基覆铜板,然后制作线路图形和完成印制板成品。基本工艺流程如图3所示。

图3 基本工艺流程图

管控重点工序为:蚀刻、开槽、压制,具体要求如下。

(1)铜板蚀刻深度管控要求0.145 mm~0.16 mm;凸台长度控制:8.7mm±0.2 mm,宽度控制2.0 mm±0.1 mm;

(2)半固化片开槽要求宽度尺寸2.20 mm±0.10 mm,长度尺寸9.00 mm±0.20 mm;

(3)层压对准度要求,按常规层压对位制程能力±0.10 mm,加严管控按照±0.075 mm。

3.2 项目主要工作

为满足客户对特殊工艺板加工要求,由工程部,工艺部,生产部,品管部参与组成项目组。召集项目主要成员开会分析讨论相关事项,并布置工作任务,具体内容如下。

(1)控制铜板蚀刻深度0.145~0.160 mm,由工艺部做实验板确认铜板均匀性,蚀刻参数有温度,速度,药水浓度等控制,还包括在蚀刻线上放板位置。

(2)半固化片开槽尺寸和层压对准度控制,有工艺技术专人跟进生产。

(3)根据分析重点因素投料试制样板,进行DOE试验找出相应最佳生产参数。

(4)各重点工序品质部监控测量和抽测。

(5)待各项参数确定后,先投5PNL(在制板)试生产,首件板待测试板合格通过所有重点控制工序后,再紧跟正式生产小批量生产。

(6)总结生产经验与不足并规范化相关管控要求,规定工艺参数并标准化。

经过现场分析找出了几项重点因素,主要有:铜板蚀刻深度,铜凸台内槽尺寸,层压对准度,放板方式等几项重要因素。

4 项目DOE试验

4.1 DOE试验方案

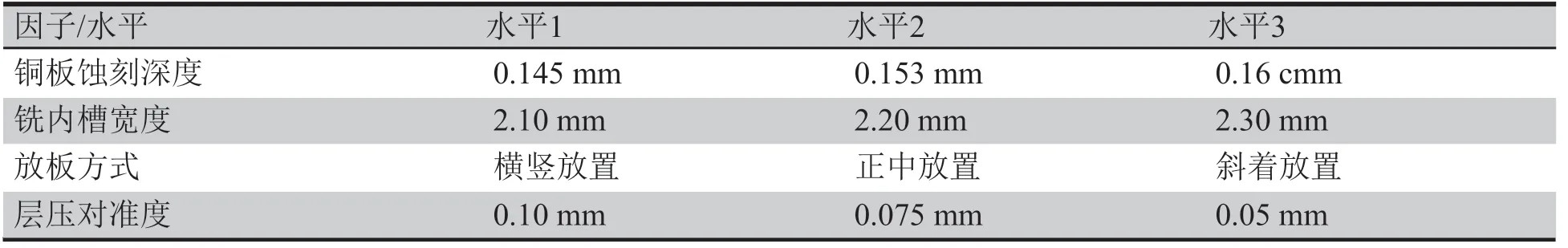

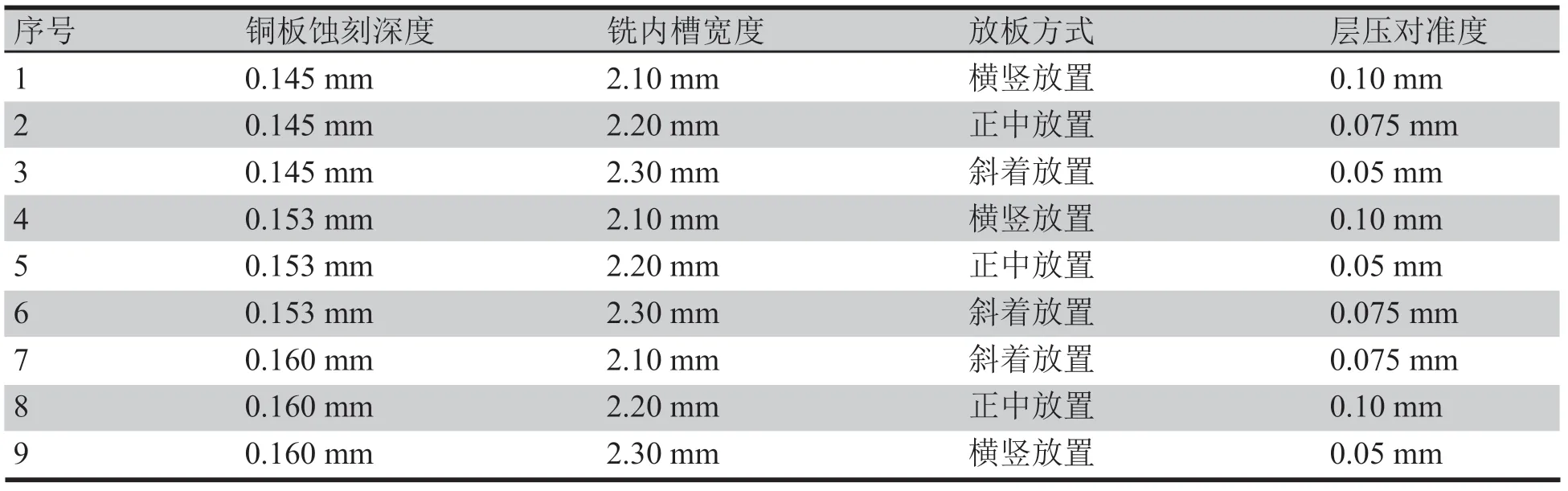

为确定最佳工艺参数,达到制程能力,通过DOE实验设计,从而制定行之有效的生产参数。本次实验选定4个影响因素:铜板蚀刻深度、铣内槽宽度、放板方式、层压对准度,同时确定实验每因素有3个水平,如表1所示。确定实验9次完成,试验安排如表2所示。

表1 DOE试验因子表

表2 9次试验安排表

4.2 DOE测试实验过程

采用不同的参数分别做试板,每次测试以5PNL为一批,每次实验用同样的蚀刻线,同样的铣机。试板主要跟进流程为:流程设计→线路蚀刻→图形检测→成品检验等。数据收集和统计如表3所示,表中序号5为最佳实验数据。通过DOE试验得出最佳参数:(1)铜板蚀刻深度0.153 mm;(2)铣内槽宽度2.20 mm;(3)放板方式为正中放置;(4)层压对准度0.075 mm之内。生产过程中最重要的两项:铜板蚀刻深度和铣内槽宽度,再通过其他两项因素相辅相成,生产过程严格管控,以满足客户的要求。

表3 DOE实验数据表

5 试生产

5.1 生产控制计划

确定工程设计与生产控制要求,试生产控制计划如表4所示。

表4 试生产控制计划表

5.2 正式试生产

首先投产20 PNL按最佳参数生产,由工艺工程师持续跟进,品质工程师持续收集铜板蚀刻深度和铣内槽宽度尺寸数据确认效果,采用抽测5 PNL,每片测5个点方式收集数据,数据如表5所示。

表5 试生产板数据表

5.3 试生产小结

通过此次试产后铜基板和铣槽之间尺寸均符合要求,为后续多型号批量生产总结经验,制定管控措施,并要求各工序按此进行标准化,具体如下。

5.3.1 工程部

(1)选用高Tg半固化片,在制板设置防呆工具孔等;

(2)各工序需要特殊管控措施备注在ERP型号中,如最重要蚀刻深度是0.145 mm~0.160 mm;

(3)在制板的资料板边特别标示字样:铜基板,增强目视可见。

5.3.2 工艺部

负责制订,特殊管控生产参数,处理生产过程中工序反馈异常问题的收集和整理。

5.3.3 生产部

(1)铜板蚀刻深度尺寸控制0.145 mm~0.160 mm值,首板IPQC确认没问题后,方可继续生产;

(2)铜箔和半固化片铣内槽尺寸控制2.10 mm~2.30 mm,IPQC板确认没问题后,方可继续生产;

(3)加工方式:正中放板,钻孔一块一叠,采用铆合压合生产。

5.3.4 品质部

(1)IPQC负责对蚀刻后和铣内槽后,按照规定尺寸并做好数据记录和整理;

(2)FQC负责将每批次板子抽送给IPQC检测,抽检比例5%,若发现不合格则整批全测;

(3)后续类似生产型号需要按照如上的要求管控生产和整理记录。

经品质部检测,确认各项要求的数据如铜板蚀刻深度,铣内槽尺寸大小以及形状一致性等均符合设计要求,可以批量生产。为了保护知识产权,本项目获得了“单面铜基板与线路连接结构”专利。

6 总结

此项目完成后正式进入批量生产,产品满足客户要求,获得好评。随后又获得了多个同类型的高导热铜基印制板订单,取得了很好的经济效益,拓宽了产品市场和提升了企业竞争力。