3D打印速度对PLA制件表面质量和力学性能的影响

2022-06-24于小健钱善华董淑宏程峰卞达姚瑾

于小健,钱善华,2,董淑宏,2,程峰,2,卞达,2,姚瑾

(1.江南大学机械工程学院,江苏无锡 214122; 2.江苏省食品先进制造装备技术重点实验室,江苏无锡 214122)

3D打印技术是基于平面离散和堆积成型原理,借助于计算机辅助设计(CAD)的一种“自下而上”的增材制造方法,它以离散可粘合材料(如粉末状金属或塑料等)为耗材,通过逐层打印和堆积叠加方式来构造三维实体[1]。其中熔融沉积成型(FDM)是目前较为成熟的3D打印增材制造技术之一,其具有设备简单、成本低廉、操作便捷和效率高等优势,广泛应用于机械、医疗、汽车和建筑等领域[2–3]。工业上可用于FDM 3D打印成型的热塑性塑料有聚乳酸(PLA)、丙烯腈-丁二烯-苯乙烯塑料(ABS)和尼龙等,其中PLA 因具可降解性、环保无毒性,是FDM成型最常用的3D打印材料[4]。但与传统注塑件相比,3D打印成型的PLA制件因表面粗糙、尺寸精度和力学性能差致其工程应用还存在一定的局限性。

为了满足个性化需求并拓展3D打印技术应用,如何完善并提高FDM 3D打印PLA制件的力学性能成为学术界的研究热点。实践发现,除原材料本身属性外,成型工艺参数对3D打印制品质量和性能也存在较大影响。工艺参数设置的不同,打印出的模型质量与力学性能也不尽不同[5]。国内外学术界在提高FDM 3D打印制件力学性能方面做了广泛的研究,并取得了诸多成果。如Chacon等[6]研究了不同打印堆叠方式对3D打印制件力学性能的影响,发现沿水平方向堆叠其力学性能最好,侧边方向和垂直方向性能依次降低。Tian等[7]研究了不同打印温度下3D打印连续碳纤维增强PLA复合材料的力学性能,发现打印温度偏低时复合材料界面性能较差、弯曲强度偏低,但随着打印温度的提升,材料界面性能改善明显,在240℃时弯曲强度可提高至155 MPa。Hu等[8]研究不同3D打印工艺参数影响时发现层高对复合材料弯曲性能的影响最为显著,且随着打印层高的减小,复合材料的弯曲强度和弯曲弹性模量最高可达到610 MPa和40 GPa。

3D打印速度为打印机喷嘴相对于打印基板的移动速度,包括外壳速度、填充速度和空走速度。外壳速度对打印件表面质量有着决定性作用,填充速度影响着丝材及铺层间粘结程度的好坏,而空走速度对打印时间长短有重要影响。一般情况下,空走速度相对最快,填充速度次之,外壳速度最慢。但多数研究常将三者混为一谈或区分不明显[9–10]。基于此,笔者以FDM 3D打印工艺中“打印速度”为研究变量,探究外壳速度对打印制件表面质量的影响及填充速度对制件力学性能的影响规律,并对其影响机制进行分析和探讨,旨在获得最适宜的外壳速度和填充速度,为3D打印设备调试和工艺参数优化提供理论依据和技术支持。

1 实验部分

1.1 主要原材料

PLA丝材:卷丝,直径为1.75 mm,密度为1 210 kg/m3,深圳市极光尔沃科技股份有限公司。

1.2 主要设备及仪器

FDM桌面打印机:MakerBot Replicator Z18型,美国MakerBot有限公司;

电子万能试验机:WDW-100KN型,深圳三思纵横科技股份有限公司;白光干涉形貌仪:MFP-D型,美国RTEC公司;扫描电子显微镜(SEM):EVO18型,德国卡尔蔡司公司;

电子数显卡尺:0~200 mm,成都成量工具集团有限公司。

1.3 试样制备

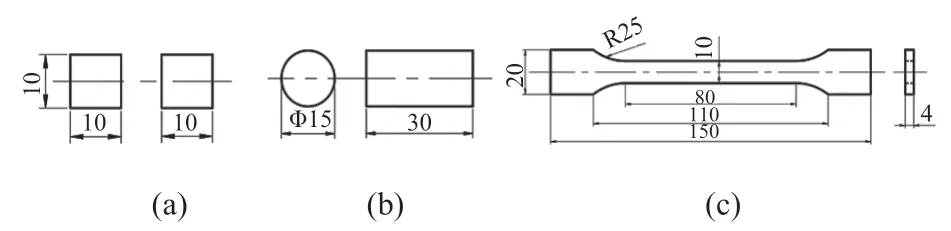

利用Solid Works三维建模软件绘制3D打印试样,拉伸和压缩试样分别参照GB/T 1040.2–2006和GB/G 1041–2008标准,试样尺寸细节如图1所示。将试样模型以STL格式导出,使用MakerBot Print软件先对模型进行切片处理和打印参数的设置,再生成Gcode文件传送至打印机进行试样打印。表面质量试样外壳速度设置为20,30,40,50,60 mm/s,填充速度为110 mm/s;力学性能试样填充速度设置为70,90,110,130,150 mm/s,外壳速度为40 mm/s。打印机其他参数均设置一致,如打印温度为210℃,填充率为100%,打印层高为0.2 mm,打印空走速度为150 mm/s,填充方式为直线型且其角度为0°/90°。

图1 试样尺寸

1.4 性能测试

利用白光干涉形貌仪观测PLA试样表面三维形貌,并测量表面粗糙度,精度为0.1 nm;

利用电子数显卡尺测量样品同方向(X或Y)尺寸5次,计算均值作为实际测量结果,精度为0.01 mm,并取实际测量尺寸与理论设计尺寸偏差绝对值作为尺寸精度评价标准;

采用位移加载模式,利用电子万能试验机测试样品拉伸和压缩性能,测试3次后结果取均值,且拉伸和压缩速率分别设置为5 mm/min和2 mm/min;

截取试样并喷金后,利用SEM观察其截面形貌。

2 结果与讨论

2.1 外壳速度对PLA制件表面质量影响

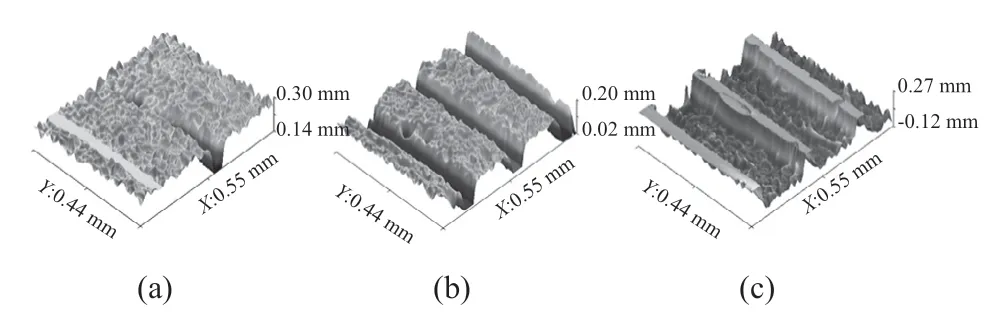

图2为不同外壳速度下的PLA制件表面三维微观形貌轮廓图。从图2可以看出,PLA制件表面轮廓整体形貌起伏不定,主要由规则且均匀分布的波峰和波谷组成。外壳速度较慢时(图2a),制件表面三维形貌以平台为主,其上分布着细小的粗糙峰,波峰高度为0.3 mm,而波谷数量少且轮廓不明显,其深度为0.14 mm,峰顶与谷底之间距离仅为0.16 mm,表明制件表面较为光滑,粗糙度小。随着速度的增加且适中时(图2b),PLA制件表面波峰和波谷整体分布均匀、阶梯效应明显,且峰顶平坦又宽阔,其高度逐渐降低,仅为0.2 mm;同时波谷光滑狭窄,其边缘具有极高的直线度,深度亦下降明显,峰顶与谷底之间距离为0.18 mm。速度较快时(图2c),PLA制件表面呈瘦高型波峰和粗糙矮宽型波谷形貌,峰高和谷深变幅较大,其峰顶高度升为0.27 mm,谷底深度降为-0.12 mm,峰顶与谷底之间距离增至0.39 mm。

图2 不同外壳速度下的PLA制件表面三维微观形貌

图3为不同外壳速度下PLA制件的二维表面形貌。图3中白色条纹为PLA丝材,对应图2中的波峰,黑色为丝材间隙,对应图2中的波谷。外壳速度较慢时(图3a),丝材模糊且间隙界线不明显,说明制件表面相邻丝材有挤压粘结、堆积和搭接现象。速度适中时(图3b),竖直方向上丝材阶梯效应明显,制件表面纹理和结构明晰可见,表面均匀度和平整度上升,表明打印时出丝顺畅;且丝材与间隙分布均匀、排列紧密,表观质量好。而速度较快时 (图3c),丝材逐渐变细,有轻微断丝现象,且相邻两波峰或波谷之间的距离逐渐增大,加剧了制件表面凸凹不平,导致PLA表面平整度和表观质量均下降,其粗糙度增大。

图3 不同外壳速度下的PLA二维表面形貌

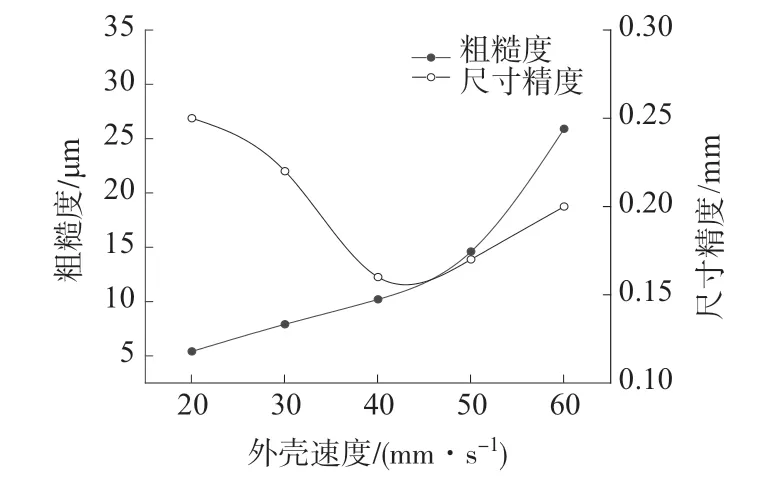

图4为不同外壳速度对PLA制件粗糙度和尺寸精度的影响示意图。从图4可以看出,制件粗糙度随外壳速度的增加呈现逐渐上升趋势,而尺寸精度却随外壳速度的增加呈现先下降后升高的趋势。当外壳速度为20 mm/s时,PLA表面三维形貌波峰以平台为主且较为光滑,故粗糙度小,仅为5.4 μm,但亦因速度过慢,丝材表面有明显溢料囤积或残余隆起现象,而尺寸精度由峰顶高度决定,故其尺寸精度较差,达到了0.25 mm。随着外壳速度增加至40 mm/s时,制件平整光滑、表观质量好,粗糙度为10.2 μm;且因速度适中,喷嘴运动稳定,出丝均匀一致,故制件尺寸偏差小,尺寸精度达到0.16 mm。当外壳速度增加至60 mm/s时,速度过快,挤出的丝材量无法满足过快的堆积叠加量,制件表面丝材断丝现象渐增,故其粗糙度较大,达到25.9 μm,且线材因挤出受拉而变细,制件实际尺寸与理论尺寸偏差加剧,故其尺寸精度变差且增幅较大。

图4 不同外壳速度下的PLA制件表面粗糙度和尺寸精度

外壳速度影响着打印过程的稳定性和持续性。速度较慢时,喷嘴挤出的丝材量远大于填充量,引起喷嘴堵塞或出现丝材挤压堆积、粘结和溢料现象,致使成型件表面多余的丝材局部隆起和突出,偏离理论设计尺寸,故其制件尺寸精度降低;同时因速度过慢,灼热的喷头会再次融化已堆积层,严重时丝材可焦糊或降解变质。但又因速度慢,喷嘴运动也较为稳定,故其表面粗糙度较低,表观质量好。而速度较快时,挤出的丝材量无法满足过快填充量,出现供丝不足或者丝材被牵拉成细线,造成制件表面局部空洞缺陷;同时因速度过快,喷头和机架剧烈振动,致使打印定位精度降低,且惯性作用又使得制件实际尺寸偏移[11],最终导致成型件的尺寸精度降低。

故综合制件表面粗糙度和尺寸精度,3D打印外壳速度应设定为40 mm/s。

流坑村内建筑大部分为砖木结构,既有外砌马头墙、内悬楹联匾额的民居邸宅,共墙连体、规模庞大的建筑群,也有登临远眺、防卫御敌的门楼,造型别致、雕梁画栋的宗庙牌楼,这些都反映悠久的历史和辉煌,也是集历史文化、建筑艺术、民俗风情为一体的古文化博物馆[1]。

2.2 填充速度对PLA制件压缩强度影响

图5为不同填充速度下PLA制件的压缩应力-应变曲线。从图5可以看出,不同填充速度下制件的应力-应变曲线较为相似。在弹性区内,即低应变区域,其压缩应力随应变增加呈现缓慢线性上升的趋势;达到屈服点之后,压缩变形进入塑性屈服阶段,且过屈服点峰值之后,塑性变形均出现应变软化现象,即随应变的增加,应力呈现下降的趋势。

图5 不同填充速度下PLA制件的压缩应力-应变曲线

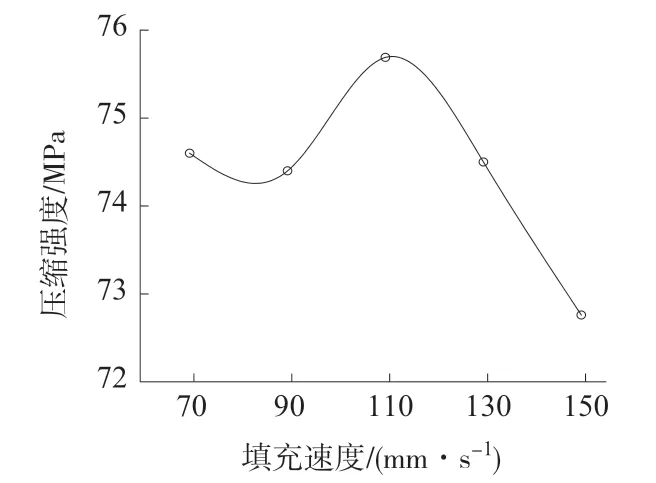

图6为不同填充速度下PLA制件的压缩强度曲线。从图6可以看出,随填充速度的增加,制件压缩强度呈现先降低后升高再降低的趋势。当填充速度为70 mm/s时,制件内部结构致密,相同高度内丝材堆积的实际质量最多,故受压时压缩强度较高;当速度为90 mm/s时,速度仍相对较慢,材料存在局部降解和橡胶化现象,其丝材铺层间又渐现孔隙,故压缩强度开始下降。随速度增加至110 mm/s时,制件结构相对饱满,且打印时相邻铺层间温差较小,丝材及铺层接触面上易发生熔化再浸润现象,层间结合力和界面强度提高,制件受压缩时不易被破坏,故压缩强度达到峰值75.7 MPa。但当填充速度增加至150 mm/s时,速度过快,制件内部丝材易出现“欠填充”现象,如丝材拉丝、粗细不均或断料等,这种出料不足导致单位面积上堆叠的丝材质量最少,整体填充蓬松且无力,同时上、下铺层间孔隙多、压实作用最小,故试样抗压缩载荷逐渐减小,压缩强度降低。

图6 不同填充速度下PLA制件的压缩强度

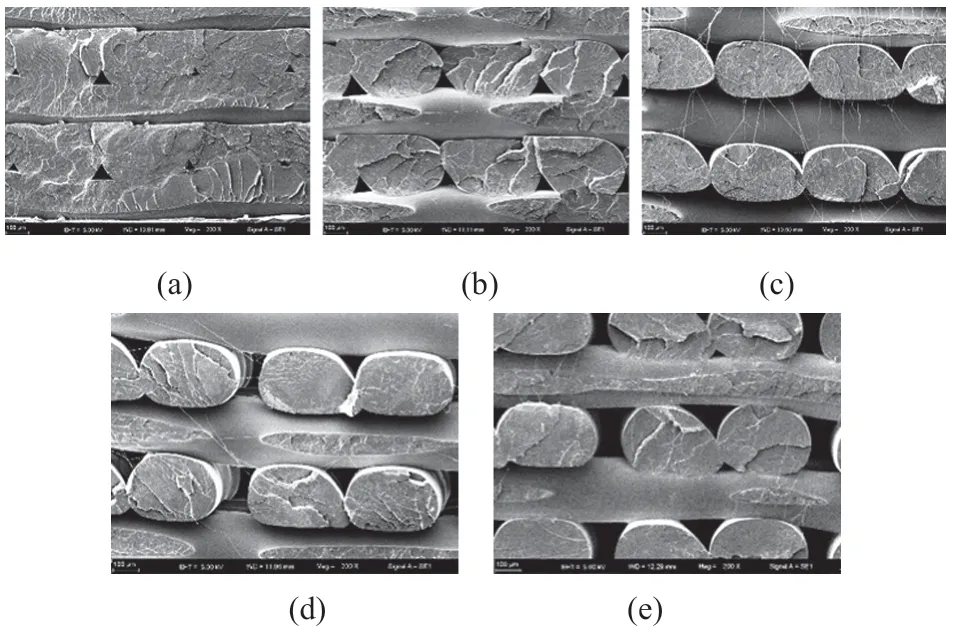

图7为不同填充速度下PLA制件截面SEM照片。从图7中可以看出,制件截面平齐光滑且丝材无缩颈变形,均符合脆性断裂形貌特征。当填充速度为70 mm/s时(图7a),PLA制件截面粗糙,丝材轮廓和形状不明显,但丝材及铺层间重叠堆积现象却清晰可见,似乎有成整体或连续结构的趋势,且其截面孔洞小且少。填充速度增至90 mm/s时(图7b),丝材轮廓和形状渐现且局部端面凹凸不平,丝材仍有堆积现象且空隙增多。当填充速度为110 mm/s时(图7c),截面丝材分布均匀且排列紧密,单丝直径最为粗大,相邻单丝“并肩”搭接现象明显,且线材及上下铺层间接触面积最大,粘结性能最好,利于制件力学性能的增加。但继续增加填充速度至130 mm/s (图7d)和150 mm/s (图7e)时,丝材间隙出现大量曲边梯形状和三角形状孔隙,且丝材分布不均,直径和形状差异较大,同时打印铺层路径较为曲折,层间相对疏松,说明此填充速度下打印机出丝不顺。

图7 不同填充速度下PLA制件截面照片

分析认为不同打印速度下PLA制件压缩强度差异化可能与制件截面孔隙率和铺层间粘结面积有关[12]。填充速度较低时,PLA丝材停留在熔腔内时间长,材料熔融充分、熔体流动性好,其制件截面致密、孔洞率低,相同高度内丝材堆积密度最大、质量最重,原则上制件受压时抵抗变形能力最强,但因速度慢,新堆积层与已固化层间温差较大,上、下铺层间仅机械式堆积和叠加,相互无粘结面积和作用力,故压缩强度变低。而速度适宜时,因打印出丝均匀且顺畅,丝材及铺层间间距减小,孔隙缺陷又较少且制品填充密度较高,故受压时应力传递快分散效果好,且打印时已堆积层还未完全固化,新铺层又能及时补上,引起两层间尚有一定运动能力的分子链可相互粘连和浸润,层间接触面积大、粘结牢固,因此受压时制件压缩强度高。但速度过快时易出现供丝不足的现象,即挤进热腔内的丝材量远远无法满足过快的挤出填充量,导致制件内部断丝和孔洞缺陷增多,同时丝材粗细不均导致铺层间粘结面积减少,故当制件受压时孔隙处发生应力集中,应力发展到极限时裂纹沿着界面直接扩展至丝材本体,导致层间发生界面脱落和丝材剥离现象[13],故压缩强度大幅下降。

2.3 填充速度对PLA制件拉伸强度的影响

不同填充速度下的PLA制件拉伸应力-应变曲线如图8所示。从图8可以看出,不同填充速度下的PLA制件均发生脆性断裂,屈服点之前为弹性阶段,应力随应变增加均呈线性增加,屈服点之后即试样达到最大屈服应力后,发生脆性断裂,且无明显屈服阶段,断裂应变在2.2%~2.75%之间。

图8 不同填充速度下的PLA制件的拉伸应力-应变曲线

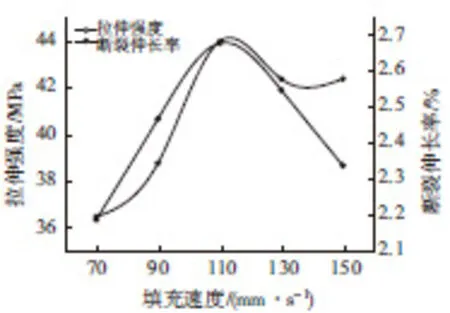

不同填充速度下PLA制件的拉伸强度和断裂伸长率变化如图9所示。从图9可看出,制件拉伸强度和断裂伸长率均是随着填充速度的增加呈现先上升后降低的趋势。当填充速度为70 mm/s时,PLA丝材停留在打印机熔腔内时间较长,高分子丝材易出现降解和烧焦的现象[14],导致材料本体结构破坏,故制件拉伸强度和断裂伸长率均较低。随填充速度增至110 mm/s时,速度适宜,丝材能介于固态与液态之间保持熔融状态且出丝均匀,制件截面致密光滑,且丝材紧密相连,上、下铺层间粘结程度高,故其制件拉伸强度和断裂伸长率俱佳,分别达到44 MPa和2.66%。但继续提高填充速度至130 mm/s和150 mm/s时,打印速度过快,导致丝材熔融不充分,其制件截面丝径稀疏分散、孔洞渐多渐大,且上、下铺层间接触面积少、粘结性差,故制件拉伸强度和断裂伸长率都呈下降的趋势。

图9 不同填充速度下的PLA制件拉伸性能

综合制件的力学性能变化趋势,3D打印填充速度建议设定为110 mm/s,此速度下不仅一定程度上可缩短打印时间和提高打印进程,同时打印制件能兼具较高的压缩强度和拉伸强度。

3 结论

(1)外壳速度影响3D打印过程的稳定性和持续性,对制件表面质量有决定性作用;而填充速度不仅影响着制件截面孔隙率和层间粘结面积,亦对制件残余应力及界面粘结强度有重要作用。综合打印制件表面质量及力学性能,最优3D打印外壳速度为40 mm/s,填充速度为110 mm/s。

(2)当外壳速度为40 mm/s时,PLA表面平整光滑,丝材排列紧密且分布均匀,同时打印过程稳定,出丝顺畅,制件尺寸偏差较小,粗糙度和尺寸精度分别达到了10.2 μm和0.16 mm。

(3) 3D打印制件压缩强度差异化与制件截面孔隙率和铺层间粘结面积有关,而拉伸强度和断裂伸长率提升得益于制件残余内应力的降低和丝材及铺层间界面强度的改善。当填充速度为110 mm/s时,制件压缩强度和拉伸强度分别达到75.7 MPa和44 MPa,断裂伸长率为2.66%。