方坯铸机结晶器铜管发黑常见原因分析

2022-06-24王克生牛立峰王进仁

王克生,牛立峰,王进仁

(1.江苏沙钢集团淮钢特钢股份有限公司,江苏淮安 223002;2.纳尔科(中国)环保技术服务有限公司,上海 200063)

前言

炼钢冶炼产出的1 500 ℃左右的高温钢水,需要通过连铸机进行快速冷却成坯,结晶器是连铸设备中关键的部件,被称为连铸机的心脏,而该快速冷却成坯的关键设备就是连铸机结晶器的铜管,铜管传热效果好坏直接影响铸坯产品质量,铜管在高温传热过程中受到水温、流速、水质、拉速、铜管本身质量等多种因素的影响,易出现表面发黑、结垢现象,铜管发黑、结垢后必然影响到传热效果,并影响到铸坯产品质量[1]。通过对结晶器铜管发黑、结垢原因进行分析和排除,在实践中分析查找产生结晶器铜管发黑、结垢的原因,采取措施控制和减缓铜管表面发黑、结垢,以满足铸坯冷却要求。

1 结晶器铜管冷却水系统简介

淮钢公司共有6 台方坯连铸机,铸坯断面以150×150、200×200为主,6台连铸机结晶器都是采用软化水敞开式循环冷却,每台铸机结晶器冷却水工艺流程基本相同,即:合格的冷却水经水泵提供压力能够达到1.2~1.3 MPa,根据铸机流数不同,其水流量也不同,供水温度小于34 ℃,冷却水经水泵、过滤器过滤后送入到连铸机分配器分配到各流的结晶器铜管使用,冷却水经铜管换热后,高温回水利用余压进入冷却塔进行冷却降温,然后回到水池。水池附近有自动加药系统和水质检测取样装置,水池配有提升泵进行闭路循环清洗过滤,处理合格的水再次通过水泵供结晶器冷却循环使用。其中1#方坯铸机系统循环水量1 300 m3/h,保有水量约800 m3,结晶器铜管水缝宽度4 mm,铜管出水流量127~135 m3/h,冷却水流速11.6~12.3 m/s,铜管冷却进水温度小于34 ℃,出水温度43 ℃,系统循环水异养菌数控制在小于5×104个/mL,水系统运行过程中严格控制其指标在标准范围内,表1 为6 台连铸机结晶器铜管水系统运行控制指标。

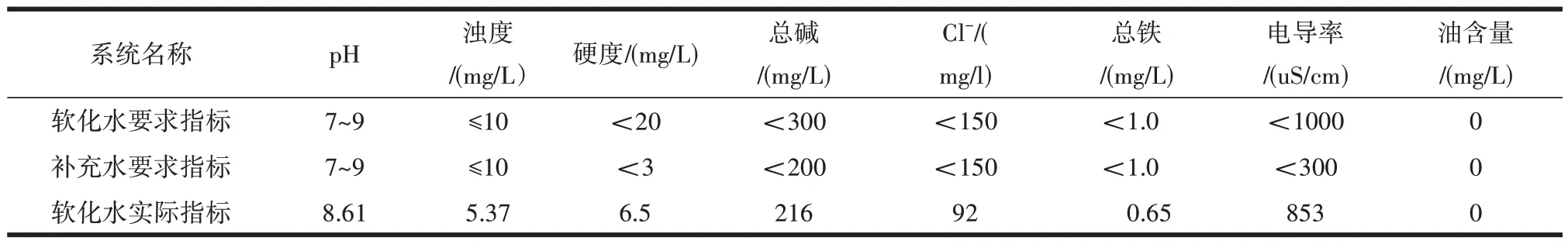

表1 软水系统水质数据运行指标

2 结晶器铜管使用现状

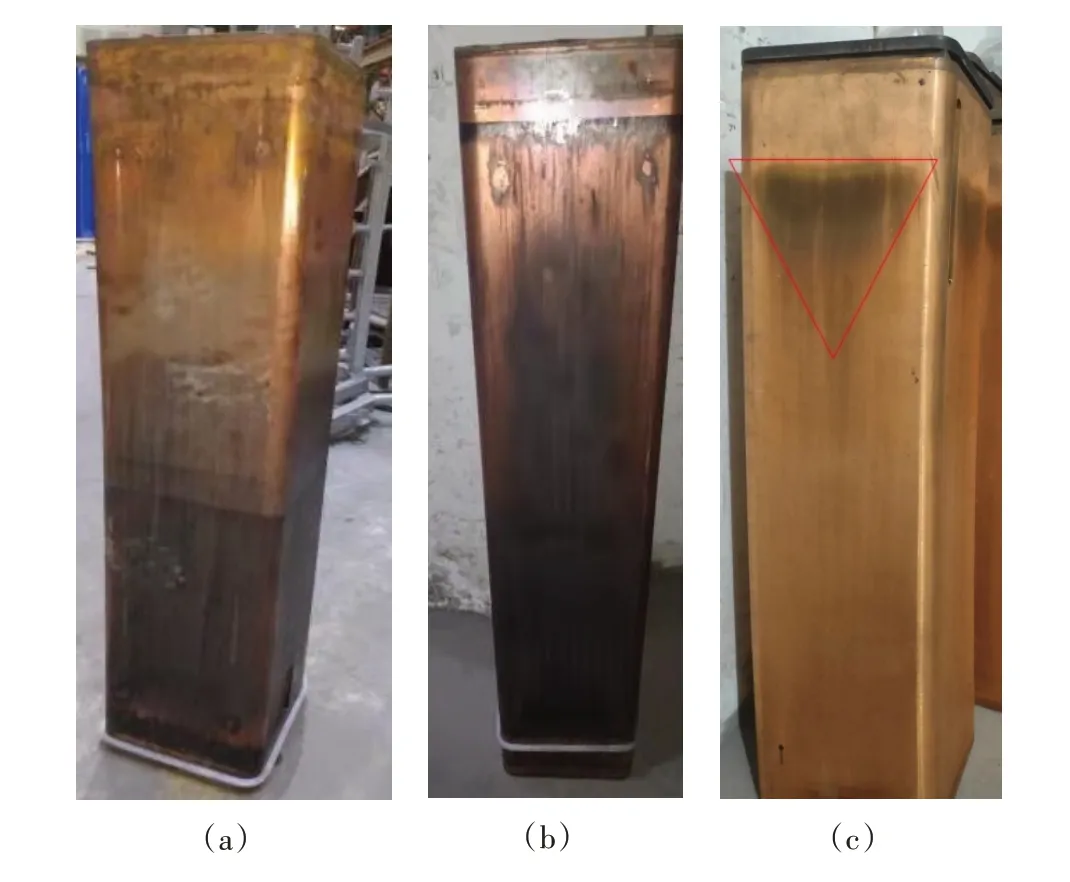

淮钢公司连铸机铜管在正常使用情况下,工艺要求过钢量控制在5 000~6 000 t,实际铜管过钢量能够满足工艺技术要求,完成过钢量下线的铜管80%以上表面光洁,效果较好,偶尔也会出现铜管发黑、结垢现象,在观察下线铜管发黑、结垢位置时发现,铜管发黑、结垢位置和发黑面积并不完全一样,有时同一台铸机仅出现个别流中的单支铜管发黑,且基本是有规律的,铜管下半部有一圈明显界面往上出现发黑;有时同一铸机多流铜管相继发黑,严重时甚至出现通体发黑;有时仅是倒三角高温区局部发黑,具体见图1 三种具有代表性的发黑铜管图片。

图1 下线结晶器铜管

3 结晶器铜管发黑原因分析与排查

3.1 排查水系统运行参数

针对发黑、结垢铜管进行分析排查,依次排查产生铜管发黑、结垢的冷却水系统运行参数;排查铜管冷却水压力和流量是否满足工艺要求;排查水温是否低于34 ℃,事故水塔水有没有进入冷却水系统;同时排查结晶器冷却水流速变化情况。

排查结果显示,水系统运行参数基本正常,有时铜管冷却水系统出现事故水进入系统并带有杂质;铜管冷却水流速11.2 m/s,没有达到推荐流速(12 m/s)。上述二种异常情况中,事故水进入系统由于杂质较多,会产生铜管发黑、结垢;关于流速偏小问题,虽然大流速有利于形成湍流,降低层流区厚度,加速热交换,避免铜管表面过热,对有效控制铜管表面发黑影响重大,但是淮钢公司连铸机冷却水流速一直处于此状态,并没有产生铜管膜态沸腾,造成铜套局部过热,甚至出现铜管发黑现象,但此次排查间断性的铜管发黑,冷却水流速问题可能是引起铜管发黑、结垢的原因之一。

3.2 冷却水指标

根据结晶器冷却水质指标要求来核对运行过程情况,水中pH、钙离子、氯离子、电导率、总碱都处于合格状态,浊度和铁含量有时处于指标控制的上限,水中磷含量有时波动,在铜管发黑水系统中检测发现有油存在。对造成铜管发黑严重的水系统取样检查,发现水中异养菌数量有4.96×104个/mL,虽没有超出控制范围,但也处于上限边缘。

针对上述排查结果,可知:磷、异养菌、油、铁离子等都有可能是产生铜管发黑、结垢的原因。

3.2.1 磷

结晶器冷却水系统采用磷酸盐类药剂处理方案,由于药剂加入量会有波动,造成系统水中总磷也出现波动,磷在系统高温部位容易产生磷酸钙垢,同时水中的磷作为异养菌的营养物质,能够促使异养菌快速繁殖,这些都有可能造成铜管发黑、结垢。

3.2.2 异养菌

冷却水中异养菌易导致在结晶器铜管表面形成粘液层对设备进行覆盖降低换热效率,铜管表面高温区域附着的粘液层在铜管高温表面结垢发黑;异养菌可产生酸,降低pH 同时产生腐蚀,同时异养菌还易将冷却水系统中的有机物转成酸,进一步降低pH 值产生腐蚀,系统碳钢受到腐蚀后,水中产生较多的铁离子,这些铁离子结合成氧化铁经过铜管表面后,易形成沉积物附着在铜管表面产生黑色垢,垢最先易在铜管的倒三角最高温部位产生。

6月份,在分析图1(b)铜管发黑原因时,有选择性地对3台铸机结晶器冷却水系统中作异养菌含量分析,发现产生铜管发黑的1#铸机(图2)异养菌数为49 600 个/mL,而检查铜管没有发黑的3#铸机、电炉0 号铸机,其异氧菌数分别为12 100 个/mL,和6 300 个/mL,异养菌含量偏差很大。从分析数据判断,产生图1(b)铜管发黑的主要原因是异养菌造成的,随后采取对水中的异养菌进行灭杀处理方案,并采取旁流过滤异养菌粘泥,降低浊度等措施,异养菌被灭杀后,铜管发黑情况得到消除。

图2~4为当时分析异养菌数的图片。

图2 1#软水异养菌数 图3 3#软水异养菌数 图4 电炉软水异养菌数

3.2.3 油的控制情况

结晶器铜管冷却水正常情况下是没有油的,当循环水冷却塔减速机出现故障,其润滑油泄漏后就进入冷却水中,系统水中进入少量油后被迅速乳化,乳化的油随冷却水经过结晶器铜管表面,油在高温铜管表面被碳化,形成黑色垢附着在铜管表面,根据水中油含量的不同,其附着的量和位置也不同,黑垢最先在铜管的倒三角高温部位产生。

11 月1#铸机再次出现类似图1(b)铜管发黑现象,当时进行了快速排查异养菌数,发现异养菌数几乎为零,没有出现上述的异养菌问题,随后抽取水样进行油分析,针对性取了3 台铸机结晶器冷却水进行油含量的检测,见表2。发现产生铜管发黑的1#铸机油含量0.195 mg/L,2#、3#铸机油含量全部为零,排查发现1#铸机循环冷却塔减速机油泄漏,随后立即采取措施去除水中的油,不久下线的铜管发黑情况得到消除。

表2 结晶器冷却水油含量检测

3.2.4 铁

循环冷却水中氧化铁含量增多,这些氧化铁也会随着循环水经过结晶器铜管时,受到高温铜管的吸附作用,形成沉积物附着在铜管表面产生黑色垢,从对铜管结垢物分析结果可以得到验证。

3.2.5 浊度和悬浮物

水的沉积大都来自于悬浮物,虽然浊度和悬浮物是两个不同的概念,但它们之间还是有关联的,当循环水中的浊度较高时,悬浮物也会随之升高,虽然水系统运行过程中浊度没有超标,但当事故水进入冷却水系统后,会造成悬浮物含量升高,悬浮物超标,也就意味着水中粘泥、生物污垢、藻类等含量发生变化,当然悬浮物中也会贡献一些矿物质(CaCO3),悬浮物在经过结晶器铜管表面粘结聚积,经过高温铜管烧结形成黑色垢附着在铜管表面,经长期观察发现,此类悬浮物影响类似于图1 铜管发黑现象。

3.3 排查结晶器配套工艺设备运行情况

造成结晶器铜管发黑不仅与冷却水水质有关,还与铜管材质、水缝、冷却水流速等因素有关[2]。无论敞开系统还是密闭系统,在0~80 ℃的范围内,碳钢的腐蚀速率随着温度的升高而增大,这主要是因为,随着温度的升高,溶解氧向碳钢表面的扩散速度增加,从而加速氧的去极化作用[3]。而铜管的冷却效果还受铜管与冷却水界面之间的对流换热系数的影响有关,而该对流系数与冷却水的流速、水缝宽度等因素有关;对于铸坯拉速1.5 m/min 的方坯连铸机来说,总长只有1.0 m 的铜管,钢水在结晶器铜管中冷却的时间只有不到40 s,结晶器在此很短的时间内需要带走钢水20%以上的热量,必然要求冷却水流速足够大。经过分析对比3台铸机的冷却水流速情况,发现在同样水质情况下,6 台铸机中冷却水流速最高的电炉连铸机,其冷却水流速达到13 m/s,该台铸机的铜管就始终明显好于其它几台铸机;很明显冷却水流速小易造成铜管冷却强度不足,并影响到铜在高温和腐蚀性水环境中逐渐被氧化,形成黑色氧化亚铜,氧化物形成进一步促进导热能力下降,造成温度升高,形成恶性循环。

结晶器维护后需要进行水压检测,工艺要求修好待用的结晶器需要吹干结晶器铜管水缝中的余水,若铜管水缝中的余水没有清出,结晶器存放超过一周或更长时间,水缝中的死水易产生异养菌、水锈等附着物在铜管表面,这样的铜管一旦上线使用,易出现类似图1的有规则的发黑、结垢现象。

3.4 铜管表面结垢物

为了验证铜管发黑、结垢原因,对发黑、结垢的铜管表面附着物进行电镜扫描分析,检测结果见表3。

表3 铜管附着物重量百分比

从表3 铜管表面附着物分析结果可以看出,铜管表面附着物主要成分为铁的氧化物75%,结晶器表面沉积物铁元素含量很高,说明系统管道腐蚀较重;其次是可烧损的粘泥类有机物,有机物重量百分比虽然只有13%,但由于有机物本身比重较小,含量13%的有机物其在铜管表面附着物中的体积比已经非常高了,这应该是造成铜管发黑的另一个重要因素,同时化验异养菌数超标,两者结合可以进一步验证,异养菌也是产生铜管发黑的一个主要因素。粘泥附着铜管后造成铜管冷却效果不好,铜管表面的铜被氧化腐蚀生成黑色的氧化铜沉积在结晶器表面。

4 改进措施

为了让连铸结晶器铜管始终具有良好的导热性,稳定铸坯产品质量,需要尽可能较少或消除铜管表面垢的形成。垢物质生成原因已初步查明,在实践中需针对产生铜管发黑、结垢的原因分别采取有针对性的解决措施。

首先保证水泵、冷却塔、旁流过滤器、加药装置等设备满足工艺要求进行运行,水泵出口流量和压力大于工艺要求,以此来保证铜管冷却水的流速;定期检查冷却塔冷却风机,一方面防止出现漏油现象,另一方面确保冷却效果,让水温始终小于34℃,同时定期维护冷却塔,防止周围生长异养菌;缩短待用结晶器待机时间,防止待用铜管内部出现异养菌生长。

其次,控制异养菌生长,一方面加强异养菌的化验检查频次,出现异养菌随即进行灭杀,另一方面,从补水源头控制异养菌来源。

加强水质管理,控制水质指标在工艺要求范围内,另外,逐步优化药剂品质,逐步使用无磷药剂;密切关注水中总铁含量的变化,杜绝油类物质进入污染冷却水。

5 结束语

针对产生铜管发黑、结垢的原因分别采取有针对性的解决措施后,连铸结晶器铜管发黑、结垢的问题已得到有效控制,下线铜管表面无明显发黑、结垢现象。