基于瞬态动力学的碰碰车低速碰撞仿真研究

2022-06-24赵九峰

赵九峰

(河南省特种设备安全检测研究院,河南 郑州 450000)

0 引言

碰碰车是一种依靠灵敏的转向系统,在固定车场内可以任意行驶的游乐设施。根据取电方式的不同,分为天网碰碰车和地网碰碰车。其中,地网碰碰车具有结构紧凑、速度快等特点,是国内外流行的游乐设备。因为碰碰车周围都有一层缓冲胎,能起到吸能、缓冲和降噪的作用,确保了碰撞中的人车安全。

碰碰车在运行过程中,车体之间、车体与防撞梁之间不断发生碰撞,经常承受作用时间很短但幅度很大的碰撞冲击载荷。碰碰车与防撞梁的碰撞主要为正面碰撞。碰碰车结构中的缓冲胎和车架是正面碰撞时的主要吸能和承载构件。碰撞过程中,缓冲胎的吸能效果可以降低碰撞过程中的碰撞力,对乘车人起到保护作用[1]。为了解决当前碰碰车设计时碰撞冲击系数理论计算不精确,而样机碰撞试验又过于昂贵和麻烦的现状[2],以有限元仿真技术和结构动力学理论为基础,应用有限元工程分析软件,模拟碰碰车和防撞梁的正碰撞过程,对缓冲胎的吸能特性进行研究[3]。该研究可为碰碰车等游乐设施的产品设计提供参考。

1 碰碰车运行原理

碰碰车主要由车架、缓冲胎、驱动轮、操纵系统等组成。碰碰车的前轮结构和驱动电机为一体式,可以360°旋转,利用加速用的脚踏和转向的方向盘,转向角度灵活。驱动系统采用直流电机驱动,通过地板提供电力,可以在整个地板上形成2个极性。车架下面的取电轮接触到地网取电。因为导电地板为一系列带状,且碰碰车足够大,足以覆盖至少2个带状以形成完整电路,所以车体上的导电轮使电机得电,从而带动车体运行。

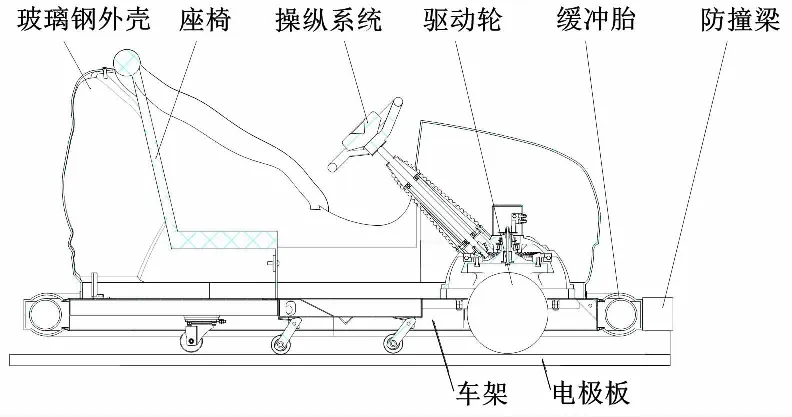

碰碰车结构简图如图1所示。

图1 碰碰车结构简图Fig.1 Bumper car structure diagram

碰碰车车架外侧四周配有橡胶做成的缓冲胎。橡胶作为一种超弹性材料,具有回弹性强、变形量大、拉压性能好等特点,以及降噪、减振和延长使用寿命等优点[4]。运行碰撞过程中,撞击力通过缓冲胎间接作用在车架上,可显著降低因为车辆相撞产生的惯性力,起到缓冲作用,尽可能减少对车架的损伤和对驾驶人伤害[5]。

2 碰撞性能分析理论

碰撞过程属于非线性动态接触和冲击载荷变形过程,是连续接触力的非线性动态接触过程[6]。此过程是将动能迅速转化为其他形式的能,如应变能、热能、声能等。根据连续介质力学的能量、质量和动量守恒方程[7],碰撞冲击的问题属于典型瞬态动力学。碰撞性能分析的理论方程如下。

能量守恒方程为:

E=vSijεij-(p+q)v

(1)

式中:v为物体的速度;Sij为偏应力张量;εij为应变率张量;p为压力;q为体积黏性阻力。

质量守恒方程为:

ρ=Jρ0

(2)

式中:ρ为当前质量密度;ρ0为初始质量密度;J为变形梯度行列式。

动量守恒方程为:

(3)

3 有限元分析

3.1 碰撞分析的流程

瞬态动力学分析可以用于对承受碰撞冲击的结构的动力响应过程中的载荷、强度进行模拟计算[8]。利用ANSYS Workbench软件的瞬态动力学分析模块Transient Structure,对碰碰车与防撞梁的正碰撞进行仿真模拟,求解碰撞过程中的能量和应力随时间的变化。

有限元分析流程如图2所示。

图2 有限元分析流程图Fig.2 Finite element analysis flowchart

有限元分析主要包括以下步骤:依据图纸、在软件中建立几何模型;定义结构属性,施加载荷及边界条件;设置单元尺寸,划分网格,生成有限元模型;选定算法对分析模型进行解算;后处理,计算结果显示及分析。

3.2 有限元模型

依据本次碰撞仿真的试验目的,为保证计算准确、减小计算规模并使模型能够反映碰碰车真实的力学特性,对碰碰车结构进行适当简化[9]。简化方案为:忽略碰碰车玻璃钢外壳、操纵系统、驱动轮等,在车架结构上附加质量单元以模拟乘客和座舱等质量。

碰碰车满载时的总质量m=408 kg(含2名乘客)。碰碰车架和防撞梁材料为Q235B,缓冲胎的材料为橡胶。碰撞前,碰碰车的最大水平速度v=2.5 m/s。在建模、加载及求解过程中不考虑材料塑性影响[10],定义各部分的材料属性。材料的力学性能[11]如表1所示。

表1 材料的力学性能

缓冲胎采用橡胶材料,既可以模拟缓冲胎撞击时发生大变形时所产生的吸能和缓冲作用,又可以避免车架在碰撞分析计算中产生较大的局部应力[12]。碰碰车和防撞梁由型钢和钢板焊接而成。为得到更精确的计算结果,采用壳单元(SHELLl81)建立有限元模型,使用四边形和三角形混合单元划分网格,在缓冲胎与防撞梁的可能接触部位对网格进行细化。控制网格大小为10 mm,共生成14 151个单元、13 888个节点。有限元模型如图3所示。

图3 有限元模型Fig.3 Finite element model

碰碰车缓冲胎与防撞梁之间施加面-面无摩擦接触。为了避免单元节点相互穿透,本文选择法向拉格朗日算法,并根据碰撞冲击类型、时间步控制选择预测碰撞[13]方法。车架底部施加Y向平动位移约束,定义初始速度。在初始工况下,定义车架模型速度为2.5 m/s。在整个分析过程中,初始速度仅为碰撞前的初始值。碰撞仿真总分析时间为0.1 s。

4 结果分析与评价

4.1 吸能效果分析

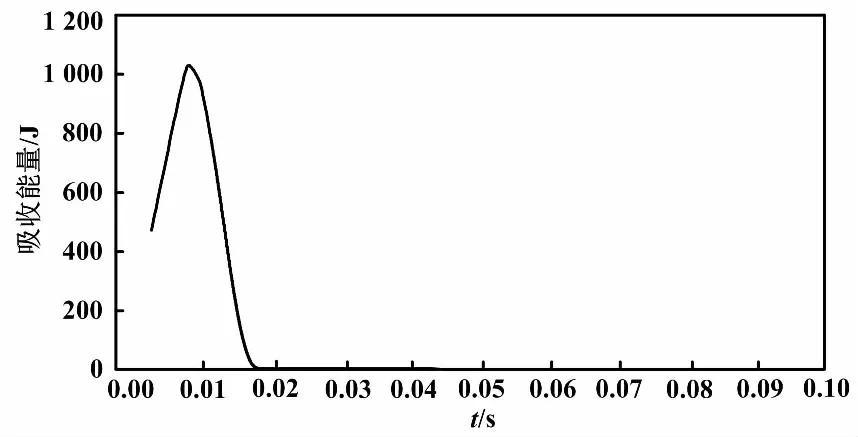

碰撞分析结束后,通过后处理查看碰碰车缓冲胎的低速吸能变化情况。 缓冲胎吸收能量时间历程曲线如图4所示。

图4 缓冲胎吸收能量时间历程曲线Fig.4 Time history curve of energy absorbed by cushion tire

由图4可知:开始发生碰撞时,能量吸收不断增加,直至0.01 s左右吸能曲线达到峰值[14];而后,能量开始释放,进入反弹阶段,直至能量释放完毕,在0.02 s左右碰撞结束。

由图4可知,碰撞过程中缓冲胎总吸收能量为1 022.1 J。碰撞发生初期,碰碰车的总动能为:

(4)

式中:m为满载碰碰车的总质量,kg;v为初始速度,m/s。

本文取m=408 kg、v=2.5 m/s代入式(4),可得碰撞初期的总动能为1 275 J、碰撞过程中缓冲胎吸收的能量占总能量的80.2%。由此表明,缓冲胎能起到很好的缓冲吸能作用。

4.2 安全性评价

碰碰车车架分析结果如图5所示。

图5 车架分析结果Fig.5 Analysis results of frame

由图5(a)可知,在0.01 s时,车架应力达到最大峰值。提取此刻车架的应力云图,如图5(b)所示,可知车架的最大应力为68.5 MPa,出现在车架前方位置。

由GB 8408—2018《大型游乐设施安全规范》6.2.2条:材料极限应力与其承受的最大应力的比值为安全系数,运动部件和不直接涉及人身安全的支撑框架安全系数应不小于3.5[15]。

(5)

式中:n为安全系数;σb为材料的极限应力。

5 结论

本文基于碰撞冲击载荷作用时间短、幅度大且难以准确计算的现实问题,利用有限元软件ANSYS Workbench的瞬态动力学分析模块,对碰碰车与防撞梁的正碰撞进行模拟计算,并得出以下结论。

①缓冲胎在碰撞过程中,吸收总能量的80.2%,起到很好的缓冲吸能作用。

②碰碰车的车架在碰撞载荷作用下,应力强度的安全系数大于3.5,保证了结构的安全性能,即结构不会发生塑性变形和失效。

通过碰碰车车架与防撞梁正碰撞工况下的瞬态动力学分析,提取车架部位的应力时程曲线,能获取整个碰撞过程中车架的薄弱部位。该研究为进一步的结构改进设计提供参考,并对保障游乐设施的安全性、提高设计人员的技术水平具有重要的现实意义。