云南某锌锡铜多金属矿石浮选分离工艺研究

2022-06-23郭晋川李崇瑛

敬 菲,郭晋川,李崇瑛

(四川省西冶地质测试技术有限公司,四川 成都 611743)

我国复杂有色矿和黑色多金属矿资源储量巨大,约占资源总量的80%以上,其潜在的经济价值达数百万亿元[1]。可是由于成分多、共伴生关系复杂,导致精矿品质差、回收率低,开发利用困难,为国内外研究之热点[2]。

云南某多金属矿含锌3.36%、锡0.168%、铜0.197%、硫5.98%,原矿品位低,矿物种类繁多,锌锡铜多金属矿石嵌布粒度细,共生关系密切,选矿分离困难等特性为一种低品位多金属共伴生硫化矿石[3]。

经过对该采矿权区矿石工艺矿物学研究,确定采用“铜锌硫优先浮选-磁选脱硫除铁-重选回收锡”的阶段磨矿阶段选别工艺流程,使铜、锌、锡、硫得到了有效的分离,并取得了较好的技术指标[4]。

1 矿石工艺矿物学研究

原矿矿物成分:

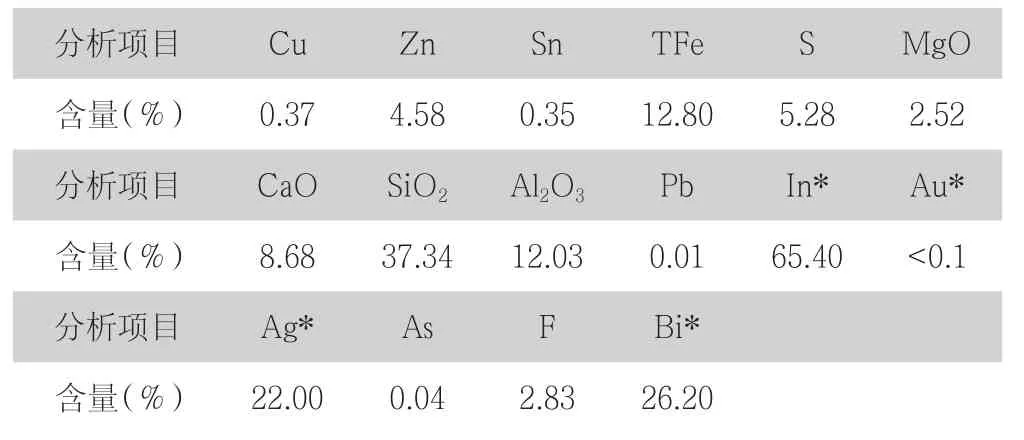

该矿石中金属矿物主要为铁闪锌矿、磁黄铁矿、黄铜矿、黄铁矿、毒砂、锡石等;脉石矿物主要有透辉石、绿泥石、斜黝帘石、碳酸盐、白云石、石英、辉石、绿帘石、白云母、绢云母等。原矿化学多元素分析结果见表1。

表1 原矿化学多项分析结果

矿石工艺矿物学研究结果表明,矿石中的硫化矿物间,即铁闪锌矿、黄铜矿、黄铁矿、磁黄铁矿、毒砂之间的关系密切,部分黄铜矿呈乳滴状被铁闪锌矿包裹,局部可见黄铜矿团块内含铁闪锌矿,另铁闪锌矿裂隙或边缘被磁黄铁矿围绕或充填交代,这会对获得的铜精矿和锌精矿选矿技术指标会造成较大的影响。

2 选矿试验

2.1 选矿方案选择

根据该锌锡铜多金属矿矿石性质和该矿区同类型矿山生产实践经验,本次选矿试验方案为:铜锌选矿采用优先浮选即首先浮选铜,再选锌,最后选硫的依次浮选流程;浮选尾矿进行磁选流程综合回收铁;磁选尾矿进行锡分级重选流程试验。

2.2 优先浮选工艺流程试验

优先选铜条件试验:

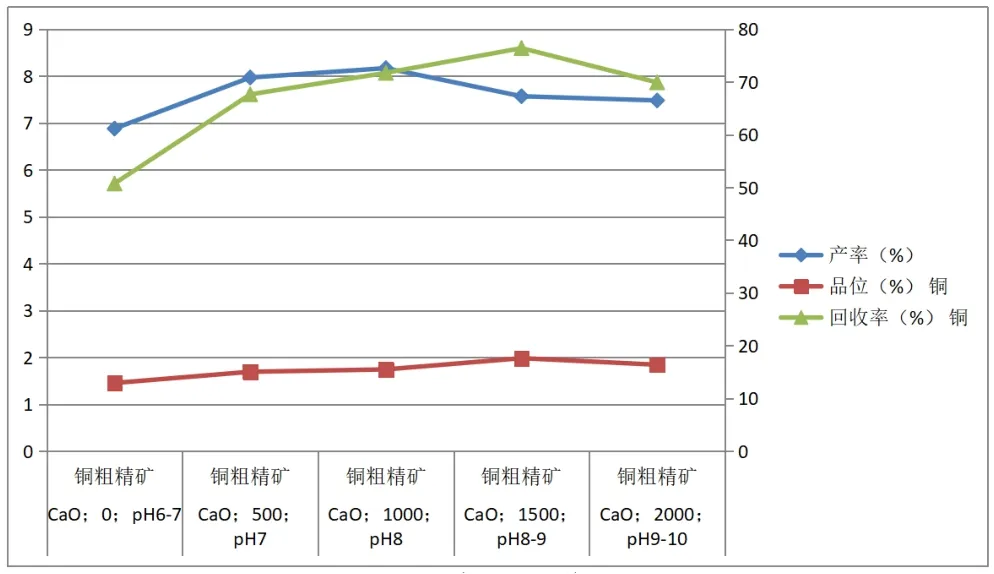

(1)石灰用量试验:

试验采用石灰作为矿浆pH值调整剂,也作为磁黄铁矿和黄铁矿的抑制剂。试验结果见图1。

图1 石灰用量试验结果

结果显示,在石灰用量为1500g/t时,矿浆pH值为8~9,粗精矿铜品位及回收率处于较高水平,再增加石灰用量,指标变差,故选定粗选石灰用量为1500g/t。

(2)锌抑制剂用量试验:

固定粗选磨矿细度-0.074mm76.50%,石灰用量1500g/t,铜粗选浮选时间3min,变更锌抑制剂用量,进行锌抑制剂用量试验,试验结果见图2。

图2 锌抑制剂用量试验结果

试验结果表明,硫酸锌+亚硫酸钠组合锌抑制剂对矿石中的锌抑制效果良好,由于矿石中铜、锌矿物有连生情况,抑制剂用量过大时,抑制锌的同时部分铜也因连带作用无法进入铜粗精矿。综合铜粗精矿铜、锌指标考虑,适宜的组合抑制剂硫酸锌+亚硫酸钠粗选用量为2000+1000g/t。

(3)捕收剂DK-503用量试验:

固定粗选磨矿细度-0.074mm76.50%,石灰用量1500g/t,粗选硫酸锌+亚硫酸钠用量2000+1000g/t,2号油用量10g/t。铜粗选浮选时间3min,变更铜捕收剂DK-503用量,进行捕收剂用量试验,试验结果见图3。试验结果表明,随着DK-503用量的增加,粗精矿产率逐渐增大,其铜品位也逐渐降低,当DK-503用量为30g/t时,尾矿中铜含量为0.063%,再增加捕收剂用量,铜综合指标无明显提高,且锌有更多进入铜粗精矿的趋势。故选定铜粗选捕收剂DK-503用量为30g/t。

图3 捕收剂DK-503用量试验结果

2.3 铜精选锌抑制剂用量试验

本次铜精选锌抑制剂试验选用硫酸锌与亚硫酸钠组合抑制锌矿物,同时进行了空白对照试验。试验结果见图4。

图4 铜精选锌抑制剂用量试验结果

根据铜精选锌抑制剂用量试验结果显示,随着硫酸锌+亚硫酸钠用量增加,精矿作业产率逐渐变小,精矿铜品位提高、锌品位有所降低,当硫酸锌+亚硫酸钠用量达到600+300g/t,再增加抑制剂用量,铜精矿指标变化不大。因此综合考虑铜精矿品位及回收率,铜精选添加锌抑制剂硫酸锌+亚硫酸钠用量600+300g/t为宜[5]。

2.4 锌粗选条件试验

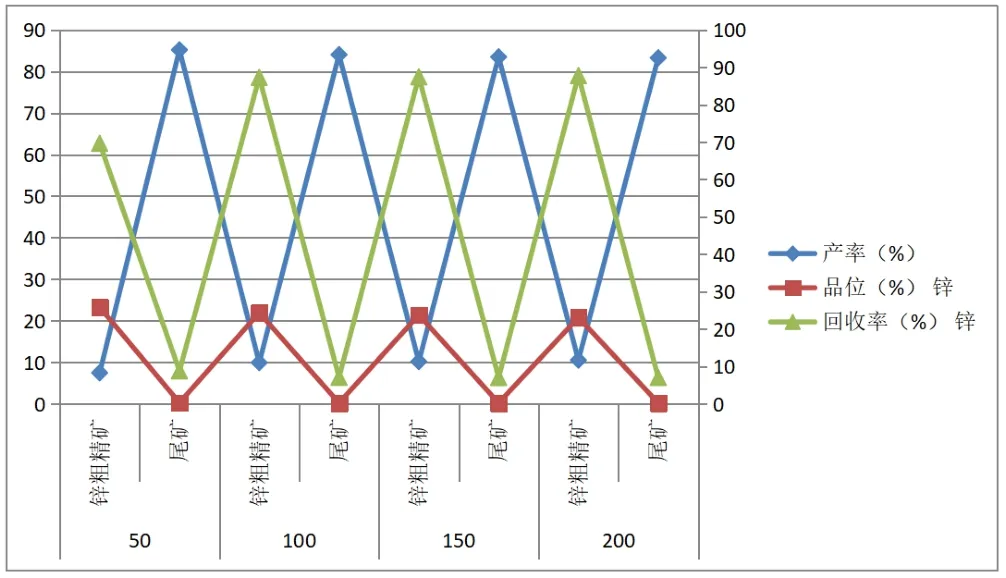

2.4.1 硫酸铜用量试验

试验选择硫酸铜为锌活化剂。固定锌粗选丁黄用量100g/t条件下进行了硫酸铜的用量试验。试验结果见图5。

图5 硫酸铜用量试验结果

试验结果显示,随着硫酸铜用量的增加,锌粗精矿的回收率逐渐上升,当硫酸铜粗选用量达到200g/t后,锌精矿的总回收率趋于稳定。综合考虑,适宜的锌浮选硫酸铜粗选用量为200g/t。

2.4.2 丁黄用量试验

对锌粗、扫选进行捕收剂丁基黄药用量试验。固定硫酸铜用量为200g/t,改变锌粗扫选丁黄的用量。试验结果见图6。

图6 丁黄用量试验结果

试验结果显示,随着丁黄用量的增加,锌精矿上浮时间更快,尾矿中锌损失率更低。综合指标考虑,合适的粗、扫选丁黄用量为100+50+50g/t。

2.4.3 锌精选再磨细度试验

本次锌精选添加石灰、硅酸钠抑制黄铁矿、磁黄铁矿,重点进行锌精选再磨细度试验[6]。试验结果见图7。

图7 锌精选再磨细度试验结果

试验结果显示,随着再磨细度的增加锌精矿产率逐渐减少,锌精矿品位提高,当磨矿细度达到-0.045mm62.2%后,再提高磨矿细度到-0.045mm74.5%对锌精矿指标影响不大,综合锌精矿品位和回收率选择适宜的锌精选再磨细度为-0.045mm62.2%。

2.5 浮硫条件试验

硫化物比重介于锡石和脉石中间,选锌尾矿含有大量的磁黄铁矿、黄铁矿等硫化矿物若不脱出,不仅影响后续锡重选作业得到锡精矿的品位,也严重影响摇床选锡的作业效率,故选锡作业前脱出硫化物是重要的环节,有时在重选作业中还适当插入脱硫作业。通过反复试验,试验结果见表2。

表2 选锌尾矿浮硫试验结果

2.6 闭路流程试验

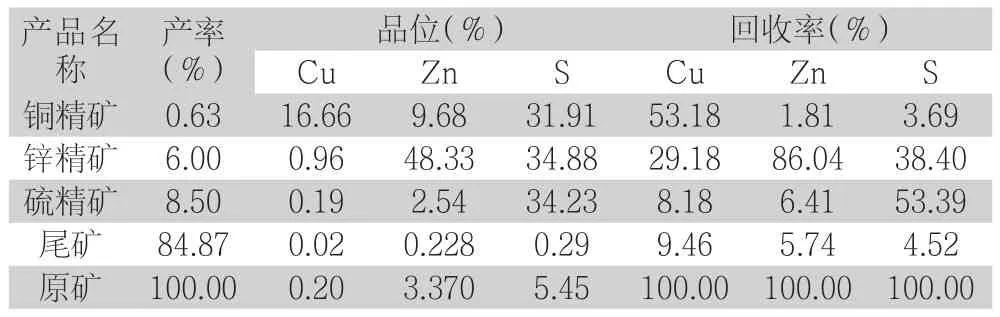

浮选闭路试验结果见3。

表3 闭路试验结果

2.7 磁选除铁脱硫试验

矿石中TFe品位为13.32%,其主要为黄铁矿、磁黄铁矿,而磁性铁较少,mFe品位1.62%。磁黄铁矿磁性差异较大,锌锡铜矿区矿石中的磁黄铁矿部分磁性较强,而可浮性差,故采用磁选可脱除这部分磁黄铁矿以及少量的磁性铁,有利于锡精矿品位的提高[7]。

对浮选闭路试验尾矿进行了磁选试验,磁选设备选用XCRS-74型Ф400×300鼓形湿法弱磁选机和北京矿冶研究总院CT湿式磁选机(磁选机分选磁场强度318.5kA/m),试验流程见图8,试验结果见表4。

图8 磁选试验流程

表4 磁选试验结果

试验结果显示,浮选尾矿通过一段弱磁选,磁场强度为125.4 kA/m可以得到对原矿产率0.09%,TFe品位59.54%,回收率0.40%的磁选硫精矿产品。再增加磁选磁场强度,对磁选硫精矿指标影响不大[8]。产品多元素分析表明,该磁选硫精矿S品位为37.86%。

2.8 锡重选试验

试验采用的重选设备为:LYN—2100×1050矿泥摇床,实验室用悬振锥面选矿机。悬振锥面选矿机为一种新型重选设备,它适合于0.10mm到0.01mm的细粒重矿物的回收,是一种较为理想的细粒重选分选设备[9]。

在确定较佳重选工艺流程条件的基础上,对锡石重选进行了全流程试验,结果见表5。

表5 锡石重选全流程试验结果

3 结论

云南省某锌锡铜多金属矿,为一典型的多金属共伴生硫化矿,原矿含锌3.36%、锡0.168%、铜0.197%、硫5.98%,且共伴生稀贵金属铟、银和镉含量分别为11.4 g/t、38.5 g/t和98.58 g/t。因此,该矿具有较高的综合利用价值。

采用试验确定的优先浮选工艺流程和技术条件,铜锌硫优先浮选闭路试验结果表明,可获得铜品位16.66%、含锌9.68%、铜回收率53.18%的铜精矿;锌品位48.33%、含铜0.96%、锌回收率86.04%的锌精矿和硫品位34.23%、硫回收率53.39%的硫精矿。对浮选尾矿采用磁选除铁脱硫,可获得铁品位59.54%,硫品位37.86%,硫回收率0.63%的磁选硫精矿。选别铜锌硫后的尾矿,采用摇床分级选别-中矿再磨-悬振锥面选矿机选别的工艺流程从中回收锡石,可获得锡品位44.39%、锡回收率38.61%的高品位锡精矿,以及锡品位2.94%、锡回收率5.56%的锡富中矿。

本试验确定的选矿工艺流程、药剂条件和试验指标均经过了反复的验证试验,具有较高的可靠性和适应性。试验结果表明,虽然多金属矿具有回收元素多、品位低、矿石性质复杂等特性,但是采用本研究的选矿工艺技术,可以较好的提高矿石的综合利用率,且预期其开发利用效益较好。本次试验结果可以作为云南省某锌锡铜多金属矿开发利用。