热压键合工艺参数对微流控芯片微通道尺寸变形的影响

2022-06-22舒海涛张思华

梁 帅,舒海涛,张思华,万 卓

(1. 广东顺德创新设计研究院,广东 佛山 528311;2. 郑州大学机械与动力工程学院,河南 郑州 450001;3. 广东工业大学省部共建精密电子制造技术与装备国家重点实验室,广东 广州 510006)

微流控技术是在微流控芯片内的微通道(尺寸几十到几百微米)内精确操控微流体(体积微升到纳什)系统所涉及的一门新技术[1]。微流控芯片因具有体积小、快速检测、高效和低能耗等优点,在基因分析、病毒检测、细菌检测、新药物合成等化学、生物、食品等领域内广泛应用[2~8]。目前,微流控芯片是在玻璃、硅、聚合物等基片材料上以刻蚀、热压、注塑等方式加工微通道,然后以热压键合[9]、胶黏键合、激光键合[10]等方式在基片上键合盖片来实现微通道的封合。但因微流控芯片键合困难、制造周期长,只适合单件、小批量生产,无法产业化[11]。目前,在聚合物芯片的键合中,热压键合应用最为广泛。然而不恰当的键合工艺会造成芯片微通道严重变形甚至微结构塌陷破坏,同时也会造成芯片键合不牢固、键合强度太低等问题,无法实现后续的微滴生成和检测实验,严重影响芯片的使用[12]。为提高微通道的尺寸精度减小微通道变形,Fu 等[13]采用正交试验研究了注塑工艺参数对COC 芯片微通道尺寸的影响,结果表明,熔体温度对微通道宽度影响最为显著。楚纯朋等[14]仿真分析了聚甲基丙烯酸甲酯(PMMA)芯片模内键合过程中微通道变形随时间变化的情况,得出不同键合工艺参数对微通道变形的影响规律。李湘林等[15]研究了注射工艺参数对芯片梯形微通道上宽和深度尺寸均匀性的影响。对于注塑工艺对芯片微通道变形的影响而言,虽然国内外学者进行了一定的研究,但热压键合工艺对COC 微流控芯片微通道变形的相关研究却鲜有报道。

本文采用热压键合法对环烯烃类共聚物(COC)材质微流控芯片进行键合,提出以微通道上宽尺寸的变异系数来表征尺寸均匀性的方法,引入微通道变形率和变形量来表征变形情况,采用单因素实验研究热压键合温度、键合压力、键合时间3 项工艺参数对COC 芯片矩形截面微通道变形的影响,为COC 芯片的热键合及高效批量生产提供了一定参考。

1 实验部分

1.1 实验材料及设备

环烯烃类共聚物(COC):产品牌号TOPAS-8007s-04,由日本株式会社大赛璐公司和宝理塑料株式会社的合资公司生产。

热压键合系统:深圳市精科达机电设备有限公司的JKD-TH018 型热压键合机,额定电压AC220V/50 Hz,额定功率1.4 kW,压力范围在0~5 kN 内连续可调,键合温度在0~200 ℃内调节,可以键合的芯片厚度为0~140 mm 之间;检测设备使用倒置荧光显微镜:IX73 型,由南京欧特斯仪器设备有限公司生产,显微镜倍率范围40×~600×,具有能够对无限远距离进行智能色彩校正的光学系统,可以提供清晰的背景和高分辨率的清洁荧光图像,同时配置有140×104像素的CCD 摄像头和专业的荧光智能图像处理软件Smart Cool,可分析荧光成像和芯片微通道的尺寸测量。

1.2 微流控芯片结构

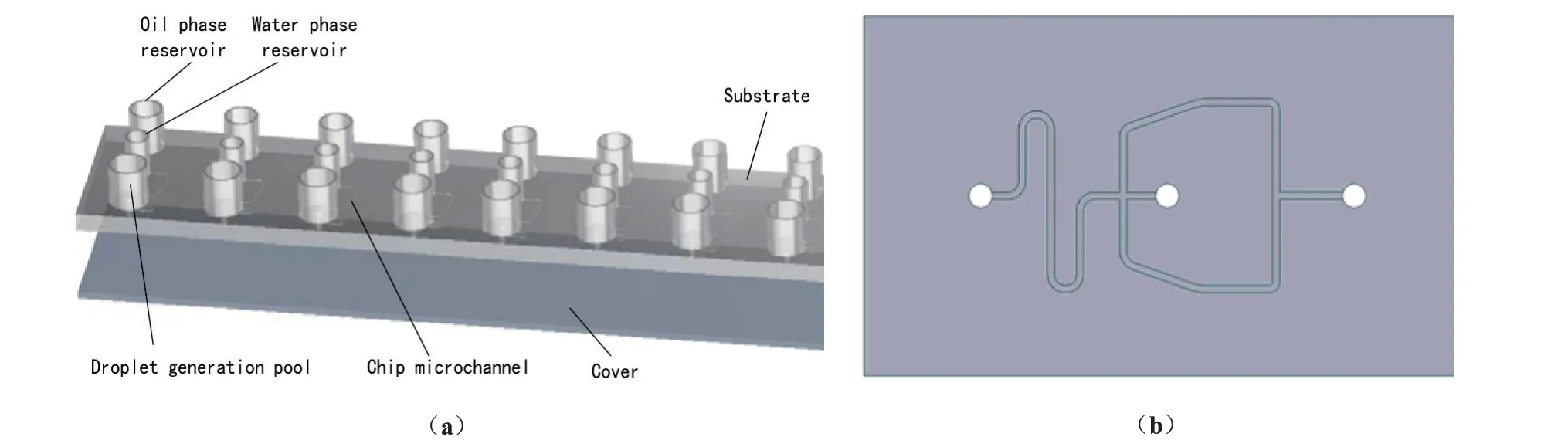

COC 芯片由长×宽为76 mm×26 mm 的注塑成型基片和挤塑成型的盖片热压键合而成。基片上表面设有3 排规格不同的储液池,其直径分别为4.4 mm,3.0 mm,5.2 mm,分别对应油相储液池、水相储液池和微滴储液池,基片厚度为1.9 mm,储液池高度为6 mm,如Fig.1(a)所示。基片下表面设有微通道,微通道的横截面为矩形,连续相宽度为0.062 mm,离散相宽度0.065 mm,芯片微通道结构如Fig.1(b)所示。

Fig.1 Schematic diagram of COC microfluidic chip structure

1.3 热压键合实验流程

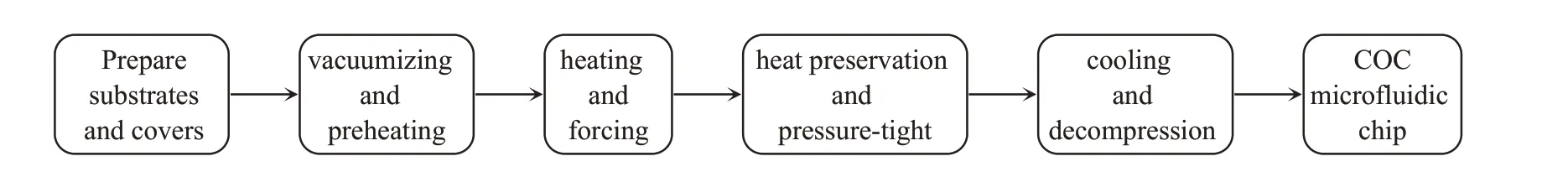

在热压键合之前,将芯片基片与盖片放入超声清洗机中清洗,主要清洗样品上的灰尘与杂质,之后将基片和盖片放入真空烘箱中进行干燥处理。然后开始热压键合,键合实验的基本流程如Fig.2 所示。

Fig.2 Basic process of hot pressing bonding experiment

操作步骤:(1)先把基片放在装有夹具的热压键合机工作台上,将盖片与基片对齐放在基片正上方;(2)之后抽真空预热,目的是使芯片在键合过程中受热更加均匀和稳定;(3)设置热压键合参数(压力,时间),开启下压程序,让键合机内温度升至键合温度;(4)在此温度和压力下保持一段时间完成芯片热压键合;(5)最后进行退火冷却、卸压及破真空,取出键合完的芯片成品。

1.4 单因素实验

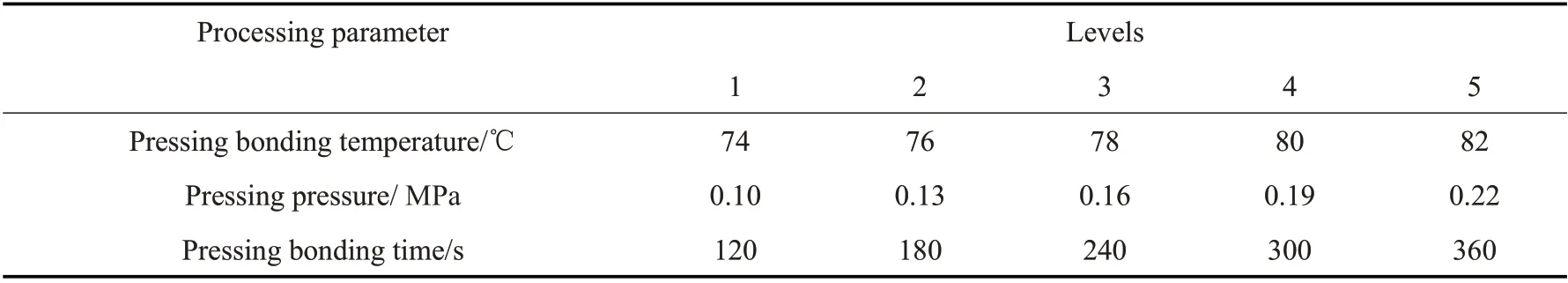

热压键合实验在热压键合机(型号:JKDTH018)上完成,采用单因素实验研究键合温度、键合压力和键合时间对芯片微通道上宽尺寸均匀性的影响规律及变形情况。每个键合工艺参数选取5个水平,实验工艺参数取值如Tab.1 所示。以Tab.1中的热压键合温度78 ℃、键合压力0.16 MPa、键合时间240 s 为基准工艺参数。在基准工艺参数上,分别改变不同的工艺参数值进行热压键合实验。

Tab.1 Values of different hot pressing bonding process parameters

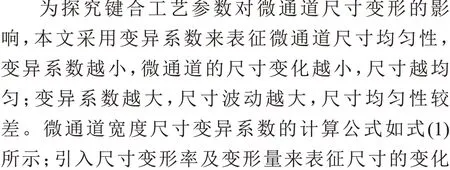

1.5 测量方法与数据处理

按照Tab.1 中的实验工艺参数对芯片进行热压键合实验。在实际键合过程中,在键合机上设置好相应工艺参数值并记录实验参数按下启动键进行键合。完成键合后,将键合好的芯片成品放置1 h到2 h,使芯片冷却到室温以保证芯片内部微结构恢复到正常的形变,然后对键合后的芯片微通道尺寸进行测量。

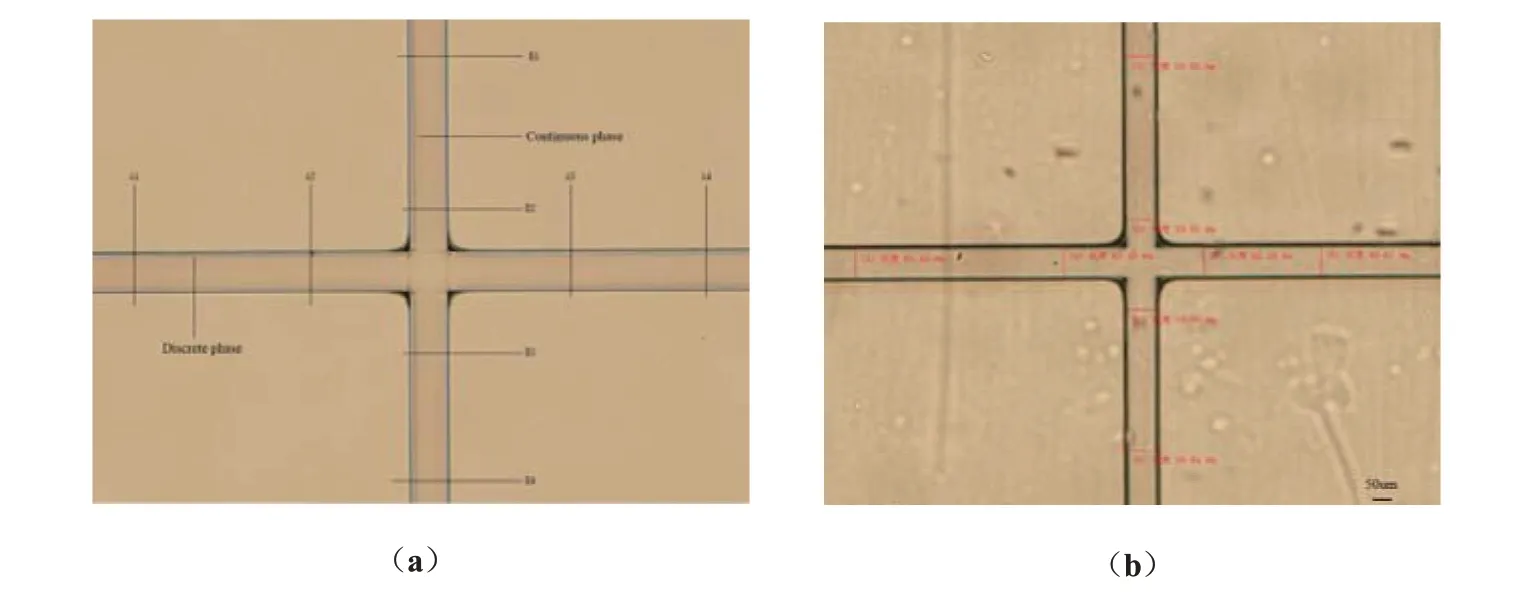

由于整个芯片内部结构复杂,为方便测量,以芯片十字微通道的交叉点为原点,以十字通道离散相为x 轴,连续相为y 轴,在离散相上任意选取4 个测量点A1,A2,A3,A4,原点左右各2 个测量点,在连续相上选取4 个测量点B1,B2,B3,B4,上下各2 个测量点,如Fig.3(a)所示,芯片通道测量尺寸如Fig.3(b)。

Fig.3 Schematic diagram of the measuring location on the mi-crochannel(unit:μm)

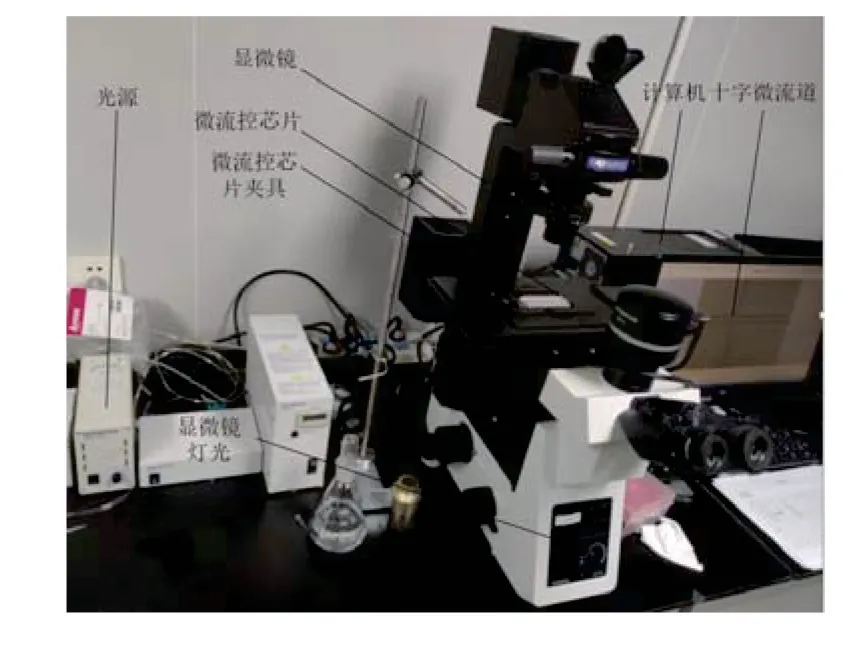

将键合好的芯片置于倒置荧光显微镜测量实验台上,测量装置如Fig.4 所示。首先将芯片置于夹具上,调好显微镜灯光,选择×10 倍镜头,先粗调焦距直到发现芯片十字微通道轮廓,然后细调焦距直到能清晰观察到芯片的十字微通道形貌,然后拍照对通道尺寸进行多次测量取平均值,记录测量数据。

Fig.4 Experimental measuring device platform

2 结果与讨论

2.1 键合参数对芯片微通道尺寸变形的影响

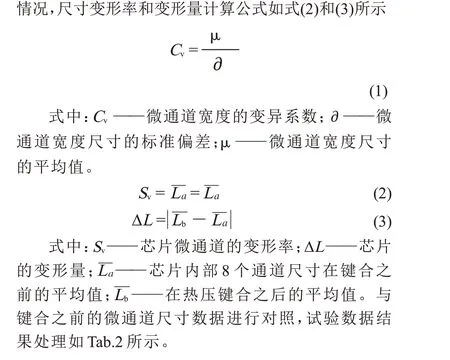

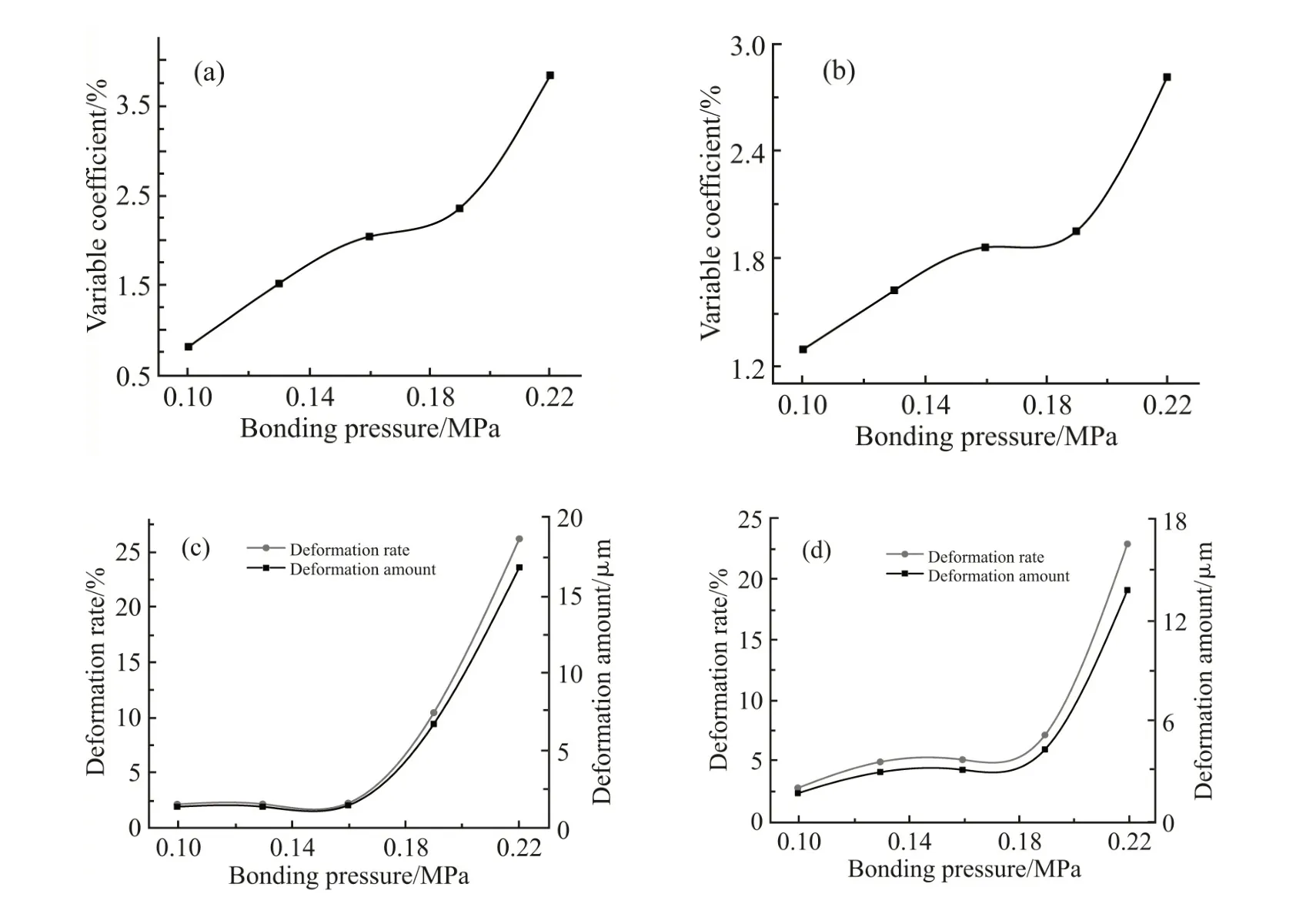

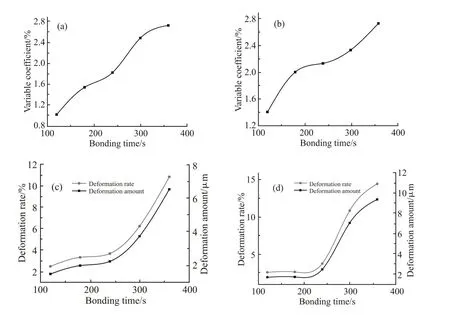

根据Tab.2 中的结果分别绘制出微通道宽度尺寸的变异系数、尺寸变形率和变形量随键合工艺参数的变化曲线,如Fig.5~Fig.7 所示。根据曲线,分析宽度变化随键合参数的变化趋势及原因,得出键合参数对芯片宽度变形的影响规律。

Fig.5 Influence of bonding temperature on deformation of microchannel

Tab.2 Values of different hot pressing bonding process parameters

不同键合温度下,芯片宽度变化曲线如Fig.5所示。键合温度升高,COC 芯片微通道的变异系数逐渐增大,微通道尺寸均匀性越差;随着键合温度的升高,芯片微通道变形率和变形量逐渐变大,当键合温度低于78 ℃时,芯片的变形率和变形量均较小;当键合温度超过78 ℃,微通道的变形显著变大。78 ℃是COC 材料的玻璃态转化温度(Tg),当键合温度超过玻璃态转化温度78 ℃,COC 的弹性模量迅速减小,黏弹性特性增加,由于键合压力的作用,芯片微通道会产生较大的变形,键合温度达到82 ℃,连续相宽度变形率由2.19%变为28.51%,变形量由1.33 变为17.23 ;离散相宽度变形率由2.05%变为34.20%,变形量由1.34 变为22.10;为了减小微通道的变形,键合温度不可以超过COC 材料的Tg 温度;同时为缩短键合时间,提高键合效率和成功率,键合温度也不宜过低,键合温度太低,芯片处于玻璃态,且键合界面间分子扩散速度缓慢,基片与盖片难以完全键合。

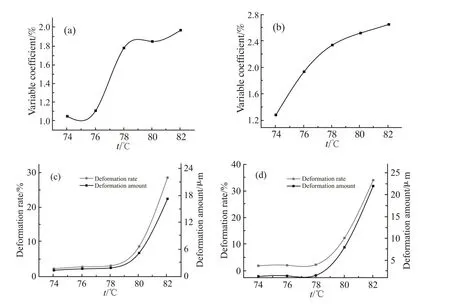

不同键合压力下,芯片宽度变化曲线如Fig.6所示。随着键合压力的增加,芯片宽度的变异系数逐渐变大;压力增大,尺寸均匀性较差,选择合适的键合压力有利于保持芯片尺寸的均匀性。随着键合压力的升高,芯片微通道变形率和变形量逐渐变大,键合压力为0.10 MPa 时,芯片的变形率和变形量较小,连续相分别为2.74%和1.66,离散相分别为2.16%和1.38;当键合压力为0.22 MPa 时,微通道的变形显著变大,连续相分别为22.83%和13.70,离散相分别为26.08%和16.79;键合压力在0.10~0.18 MPa 之间变化时,微通道变形约在3 左右,压力超过0.18 MPa,微通道变形急剧增大。在键合强度满足要求时,尽量选择较小的键合压力可以减小微通道的变形。

Fig.6 Influence of bonding pressure on deformation of microchannel

不同键合时间下,芯片宽度变化曲线如Fig.7所示。随着键合时间延长,变异系数逐渐增大,尺寸变形越大,芯片微通道变形率和变形量逐渐变大,当键合时间为120 s 时,芯片连续相变形率为2.48%、变形量为1.49μm、离散相变形率为2.56%、变形量为1.66μm;当键合时间为360 s 时,微通道的变形显著变大,连续相分别为0.86%和6.53μm,离散相分别为14.42%和9.31μm;键合时间在120~240 s 之间变化时,微通道变形约在3 左右,时间超过240 s,随着时间的延长,微通道变形急剧增大。主要是因为芯片长时间在键合温度作用下,芯片内部分子剧烈运动扩散加快,且键合压力一直作用在芯片上造成芯片微通道发生较大变形。

Fig.7 Influence of bonding time on deformation of microchannel

2.2 键合参数对芯片微通道尺寸变形影响的显著性

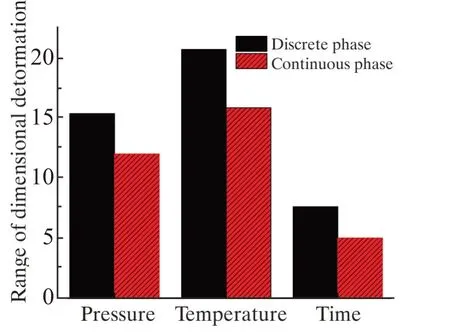

键合参数的变化对COC 芯片微通道尺寸变化有着不同的影响。为分析不同参数对芯片变形影响的显著性,分别求出不同键合参数下微通道变形的极差,得出不同键合参数对微通道变形影响的柱状图,如Fig.8 所示。键合温度对应的芯片通道变形连续相和离散相极差分别为15.9μm,20.76μm;键合压力对应的连续相和离散相极差分别为12.04μm,15.41μm;键合时间对应的极差最小,为5.04μm,7.65μm。可知,键合参数的改变对离散相尺寸的影响更为显著。

Fig.8 Influence of bonding parameters on dimensional deformation

在3 个键合参数中,键合温度是影响COC 芯片微通道变形最为重要的因素,其次是键合压力,影响最小的是键合时间。键合温度过低,COC 材料处于玻璃态,键合界面分子的扩散速度较慢,短时间内芯片无法成功键合且键合强度无法达到要求,此时,可以适当地调整键合压力和时间来弥补低温下键合不完全的问题。键合温度过高,COC 材料处于黏流态,在键合压力作用下很容易发生黏性流动,芯片微通道变形较大且容易发生永久的变形,故键合温度常选取在材料的玻璃化转变温度附近。键合压力过大,芯片微通道处会产生较大的残余应力,残余应力释放后会加大芯片微通道的变形甚至造成微通道结构毁坏。在3 个因素中,键合时间对COC 芯片微通道的变形影响较小,在键合过程中,为减小变形可以适当降低键合温度和减少压力、延长键合时间来保证键合强度满足一定要求。

3 结论

针对COC 芯片热压键合过程中的变形问题,提出以微通道上宽尺寸的变异系数来表征尺寸均匀性的方法,并引入微通道变形量和变形率来表征芯片的变形问题,采用单因素实验研究了热键合参数对微通道宽度变形的影响,为COC 芯片的键合工艺及批量化制造提供一定的参考。主要得出以下结论:

(1)对COC芯片微通道变形影响最大的是键合温度,对应的连续相和离散相极差分别为15.9μm,20.76μm,其次是键合压力,键合时间的影响最小,对应的极差分别为5.04μm,7.65μm。

(2)与连续相相比,热压键合参数对离散相微通道的尺寸变形影响更为显著。

(3)在热键合过程中,温度和压力过高会使芯片微通道发生不可逆的变形,为减小变形,可适当降低键合温度和压力,适当延长键合时间。