山地地铁浮置板轨道支撑结构钢轨波磨机制研究*

2022-06-22崔晓璐

崔晓璐 吕 东 李 童 漆 伟

(1.重庆交通大学机电与车辆工程学院 重庆 400074;2.重庆市轨道交通(集团)有限公司 重庆 401120)

城市轨道交通的逐步发展有利地减缓了交通拥挤和环境污染等问题,但同时越来越复杂的车辆运行条件下,列车和轨道各部件的损伤也越来越严重,尤其是轮轨间的疲劳与磨耗不均等问题[1]。钢轨波浪型磨耗是地铁线路中非常显著的轨道损伤问题之一,其引起的振动和噪声不但会对地铁沿线的居民和实验设备造成影响,严重时甚至会引发脱轨等事故的发生[2-3]。为了降低地铁车辆与轨道间产生的振动,地铁线路上采取了多种减振和隔振结构。在我国地铁中常见的基础减振措施主要包括:浮置板轨道、梯形轨枕轨道等枕下减振方式;科隆蛋扣件、先锋扣件等轨下减振方式[4-6]。

针对不同的减振轨道结构,国内、外学者做了相应的波磨研究。YAN等[7]以降低钢轨波磨发生概率为目的,从时域和频域的角度对梯形轨道支撑结构进行力学分析,并采用遗传算法优化了梯形轨道的力学特性。李响等人[8]通过研究车辆通过曲线时的速度与梯形轨枕轨道振动频率的关系,在地铁线路钢轨波磨的现场测试背景下,得到了梯形轨枕轨道钢轨波磨的形成原因。LEI等[9-10]研究了由科隆蛋扣件支撑的轨道上诱导钢轨波磨产生的基本机制,并论述其发展特点,且分析了不同波长的波磨对轮对-轨道动力学特性的影响。李伟等人[11-12]建立了科隆蛋扣件支撑的轨道有限元模型,分析结果表明,不同的扣件刚度阻尼下的轨道振动特性对钢轨波磨的影响不同,增大扣件刚度阻尼可以有效抑制钢轨波磨产生。吴波文等[13-14]通过数值模拟方法解释了设置先锋扣件的区段发生钢轨波磨损伤的机制,并利用参数化分析方法找出了影响波磨的主导因素,最后提出了增大先锋扣件中的支撑块弹性模量和阻尼系数,在一定范围内可以抑制乃至消除钢轨波磨。

以上研究表明,在传统地铁线路上设置减振轨道可以有效地缓解波磨,且减振轨道的支撑结构参数对波磨具有明显的影响[15]。

经对山地地铁线路的现场调研发现,复杂山地地铁线路上也出现了严重的波磨问题,且在复杂线路条件下的波磨病害特征更为复杂多样。为进一步研究山地地铁线路上典型减振轨道结构的波磨问题,本文作者基于摩擦自激振动诱发钢轨波磨病害的理论,建立了山地地铁线路减振型浮置板支撑曲线轨道的山地地铁As车辆-轨道系统动力学模型和相应减振区段上导向轮对-钢轨-道床系统有限元模型,分析了减振型浮置板支撑曲线轨道轮轨间的蠕滑力饱和情况和大坡度圆曲线段上轮轨系统的摩擦自激振动特性,然后采用控制变量法研究了减振型浮置板轨道结构参数对轮轨系统摩擦自激振动的影响,进而为抑制钢轨波磨提供参考。

1 钢轨波磨仿真模型与分析方法

1.1 车辆-轨道动力学模型

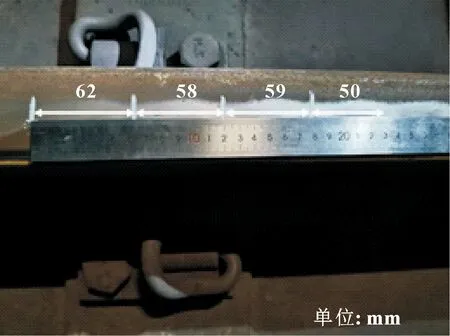

文中主要针对重庆地铁10号全线的钢轨波磨进行现场调研,发现波磨大部分发生在较大斜坡段处,而这种斜坡主要分布在曲线轨道上。为进一步研究钢轨波磨的异常现象,对钢轨波磨较为严重的局部地段——重庆地铁10号线民心佳园站至三亚湾站段进行了现场调查。该路段斜坡段较多,普遍斜坡段长1 km左右,且主要分布在最小曲线半径为700 m的曲线轨道上。根据现场观测,该地铁线路区段上的轨道支撑结构主要采用减振型浮置板轨道,同时在具有长大坡道的圆曲线上的外侧钢轨处发现了严重的钢轨波磨,主要是波长在45~65 mm的短波钢轨波磨,如图1所示。

图1 山城地铁钢轨波磨异常现象的现场调查Fig.1 Field investigation on the abnormal phenomenonof rail corrugation in a mountain city metro

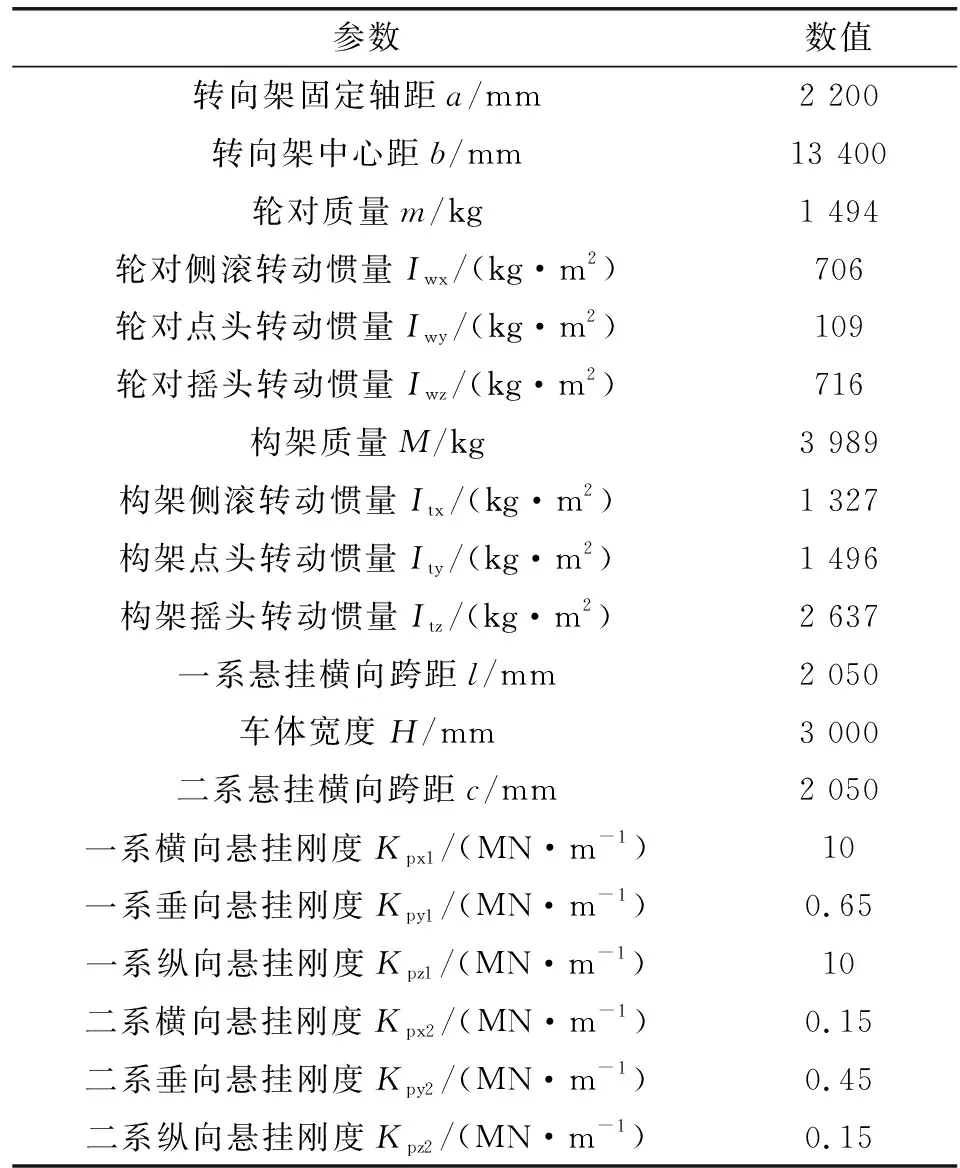

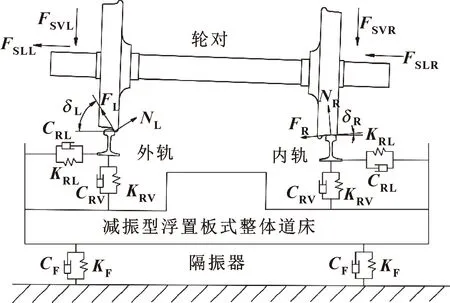

为进一步研究该线路的钢轨波磨异常现象,首先研究列车通过钢轨波磨区段时的动力学特性,使用SIMPACK多体动力学软件,建立了车辆-轨道动力学模型,相关建模参数如表1所示。列车为As山地地铁专用车辆,车辆参数和轨道线路参数设置与实际一致,该动力学模型如图2所示。车辆-轨道动力学模型包括1个车体和2个转向架,前、后转向架各有1组轮对,其中轮对1、3为导向轮,轮对2、4为从动轮,车体、转向架、轮对和轨道均视为具有质量与转动惯量的刚体,车体与转向架、转向架和轮对之间均通过弹簧-阻尼单元连接,以模拟一系、二系悬挂装置具有3个方向上的刚度和阻尼。整条轨道线路设置共5段[16],即直线段-缓和曲线段-圆曲线段-缓和曲线段-直线段,其中直线段长100 m;圆曲线段长540 m,曲线半径为700 m;缓和曲线段长85 m,线路超高均为120 mm;竖曲线(坡道)段长为900 m,上坡段坡度为28‰。

表1 As地铁动力学模型基本参数Table 1 Basic parameters of As metro dynamic model

图2 车辆-轨道动力学模型Fig.2 Vehicle-track dynamic model

1.2 减振型浮置板支撑的轮对-轨道-道床系统有限元模型

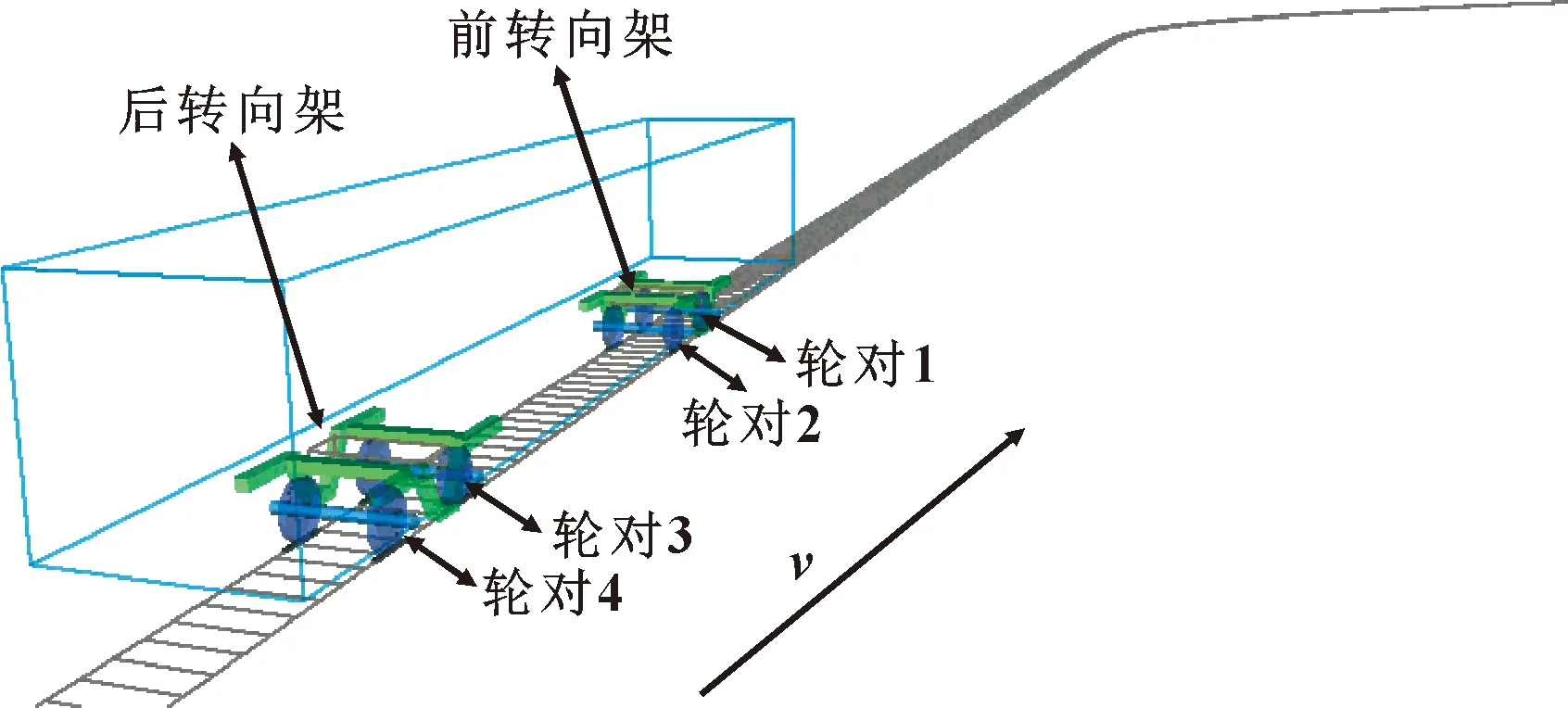

文中取前转向架导向轮对、钢轨和道床作为研究对象,研究轮轨系统的摩擦自激振动情况。在减振型浮置板支撑的曲线轨道上,As地铁导向轮轨-钢轨-道床接触模型如图3所示。FSVL、FSVR分别为左右轮对受到的一系垂向悬挂力;FSLL、FSLR分别为左右轮对受到的一系横向悬挂力;FCL、FCR分别为左右轮轨间的蠕滑力;NL、NR分别为左右轮轨间的法向接触力。轮轨系统还包括弹簧-阻尼连接单元,KRV、CRV分别为扣件的垂向刚度和垂向阻尼;KRL、CRL分别为扣件的横向刚度和横向阻尼;KF、CF分别为用于支撑和连接轨道板与地基的隔振器的垂向刚度和垂向阻尼,其参数设置如表2所示[17]。

图3 浮置板支撑曲线轨道上轮轨系统接触模型Fig.3 Contact model of wheel-rail systemon floating slab support curve track

表2 钢轨减振扣件与隔振器参数Table 2 Rail damping fasteners and vibration isolator parameters

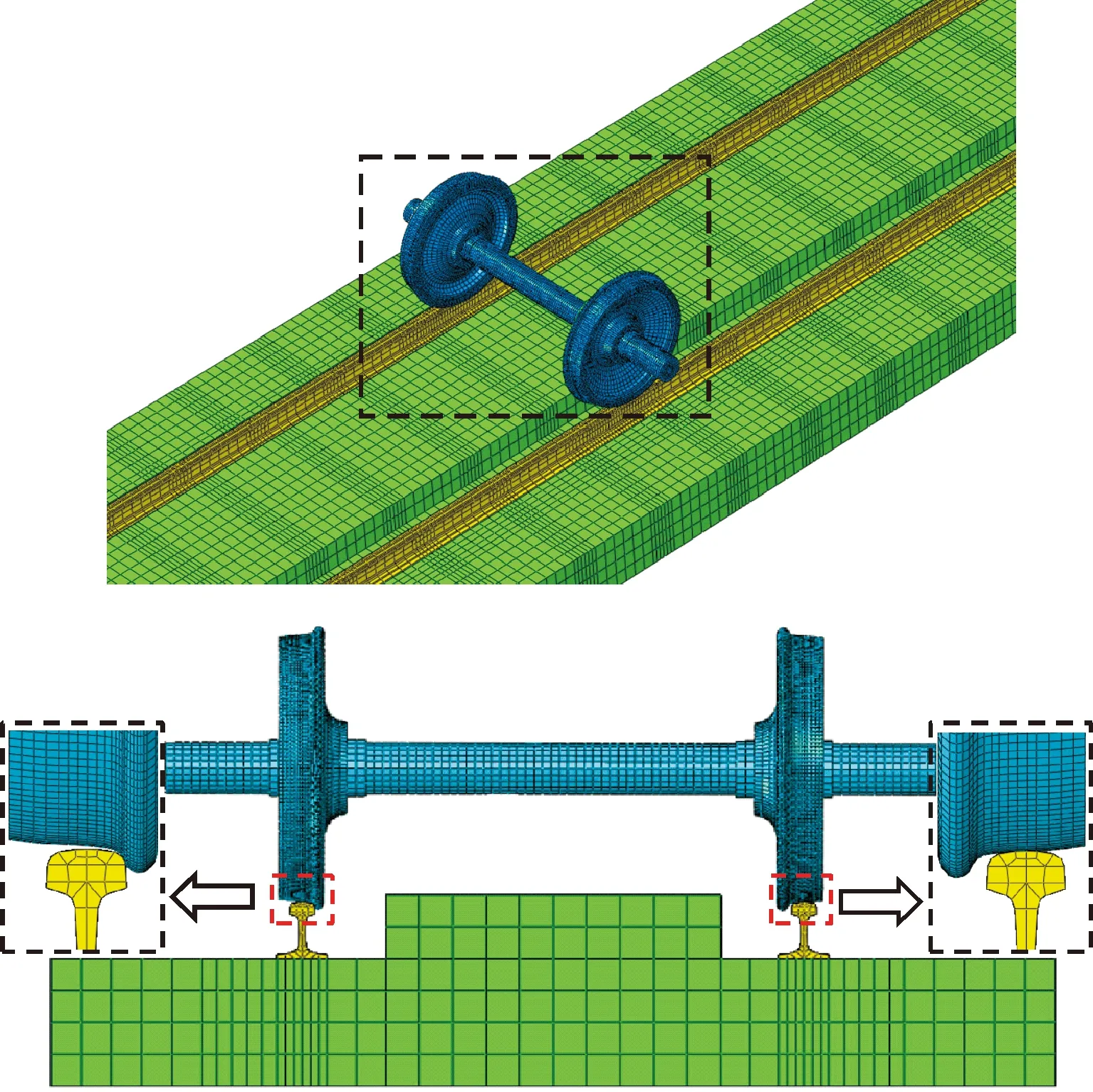

依据山地地铁车辆-轨道动力学模型、轮轨系统接触模型及现场调研情况,利用ABAQUS建立了减振型浮置板整体道床结构的轮对-轨道-道床系统有限元模型,如图4所示。在该轮轨系统有限元模型中,各结构材料属性设置如下:车轮、车轴、钢轨的密度为7 800 kg/m3,弹性模量为210 GPa,泊松比为0.3[18]。由于导向轮对的蠕变特性更为明显,对波磨的影响更大,故仅建立了导向轮对。轮对车轮滚动圆直径为840 mm,车轮踏面为LM磨耗性踏面。钢轨为60 kg/m,钢轨长度为25 m,其轨底坡为1/40,轨距为1 435 mm,钢轨两端完全约束。而车轮与钢轨间的摩擦因数设为0.3,轮轨接触位置由动力学计算所得的横移量和接触角进行调整。扣件是连接钢轨和轨枕的关键部件,同时又起支撑和减振作用。扣件采用DTVI2型,其间距为625 mm,在有限元模型中采用弹簧-阻尼单元模拟,但由于节点数量庞大,故通过Python脚本程序以点对点的方式批量生成。根据现场观测,长轨枕预埋于浮置板整体道床内部,因此建立模型时可以将长轨枕与浮置板道床作为一个整体。浮置板长25 m、宽3 m、厚0.6 m,属于长型浮置板。浮置板密度为2 500 kg/m3,弹性模量为35 GPa,泊松比为0.176[3]。减振型浮置板支撑轨道结构通过内置式隔振器作为弹性体,使整个减振结构处于悬浮状态,构成质量-弹簧减振系统。隔振器采用点对面的弹簧-阻尼单元模拟。

图4 浮置板支撑曲线段导向轮-轨道有限元模型Fig.4 Finite element model of leading wheelset-trackon support curve section of floating plate

1.3 轮轨系统摩擦自激振动理论

根据所建立的轮对-轨道-道床系统有限元模型,使用ABAQUS研究轮轨系统的摩擦自激振动特性。复特征值分析法是一种常用以判定系统产生摩擦自激振动不稳定振动频率和其对应模态主导阵型的方法,该方法在频域范围内可较为准确地预测系统的稳定性。

首先建立该摩擦系统的运动方程[18]:

(1)

式中:M为质量矩阵;C为阻尼矩阵;K为刚度矩阵;x为节点位移向量。

由于轮轨系统中摩擦滑动的作用,导致式(1)中的刚度矩阵和阻尼矩阵均为非对称矩阵。进而,轮轨系统的不稳定性加剧,根据特征方程求其通解,其解可以表示为

(2)

式中:αk为特征值实部;wk为特征值虚部;k为复特征阶数;t为时间。

复特征值分析法是从频域角度判断轮轨系统的稳定性,由式(2)可知,复特征值的实部是预测系统稳定性的关键参数。当αk≥ 0时,轮轨系统发生不稳定振动,且实部越大表明轮轨系统振动的振幅越大,即在微小的扰动下,摩擦副将可能出现类似于负阻尼系统一样振幅越来越大的自激振动。为直观评估系统摩擦自激振动的发生概率,引入等效阻尼比ξk(其计算公式见式(3))。系统的等效阻尼比也常用来衡量自激振动发生的趋势。当系统的等效阻尼比为负值时,表明此系统处于不稳定状态,可能发生摩擦自激振动,且此值越小,相应摩擦自激振动就越容易发生。

ξk=-αk/(π|wk|)

(3)

1.4 轮轨系统摩擦自激振动与钢轨波磨的关系

由轮轨系统摩擦自激振动引起轮轨间摩擦功的波动,进而会导致钢轨表面磨耗和伤损的理论依据如下:首先根据BROCKLEY和KO[19]提出的可适用于多种钢轨磨耗计算的公式:

w=K(H-C)

(4)

式中:w为单位时间内轨面磨损量;K为磨耗系数;H为摩擦功;C为耐久性摩擦功。

式(4)基于摩擦功波动理论观点说明轮轨系统摩擦自激振动与钢轨波磨的关系:当导向轮轨间的蠕滑力达到饱和时,蠕滑力近似等于动摩擦因数与轮轨法向接触力的乘积。当磨耗系数与耐久性摩擦功均保持不变且车辆运行速度恒定时,由于导向轮轨间蠕滑力饱和,此时在无外界激励输入的情况下轮轨系统发生摩擦自激振动,轮轨法向接触力与摩擦功发生了相同频率的周期性振动。因此,由自激振动引起的周期性波动最终导致了钢轨表面中的不均匀的周期性磨耗,从而诱发钢轨波磨的产生。该观点已在现场试验、数值仿真和理论分析方面得到验证[18]。

2 结果与讨论

2.1 车辆-轨道系统动力学分析

轮轨系统能够发生摩擦自激振动的前提是轮轨间蠕滑力达到饱和,为探究轮轨系统导向轮轨间蠕滑力饱和情况,引入黏着饱和系数,其定义式如下:

λ=F/(μN)

(5)

式中:F为组合蠕滑力;μ为接触系数,一般为0.25~0.4,文中取0.3;N为法向力。

当λ=1时,轮轨系统的蠕滑力达到饱和;当λ<1时,轮轨系统的蠕滑力不饱和。由于前后转向架动态特性相似,故选择前转向架进行分析,而由于导向轮对对波磨病害的影响更为明显,故仅计算前轮对内外轮轨间的黏着饱和系数[14]。

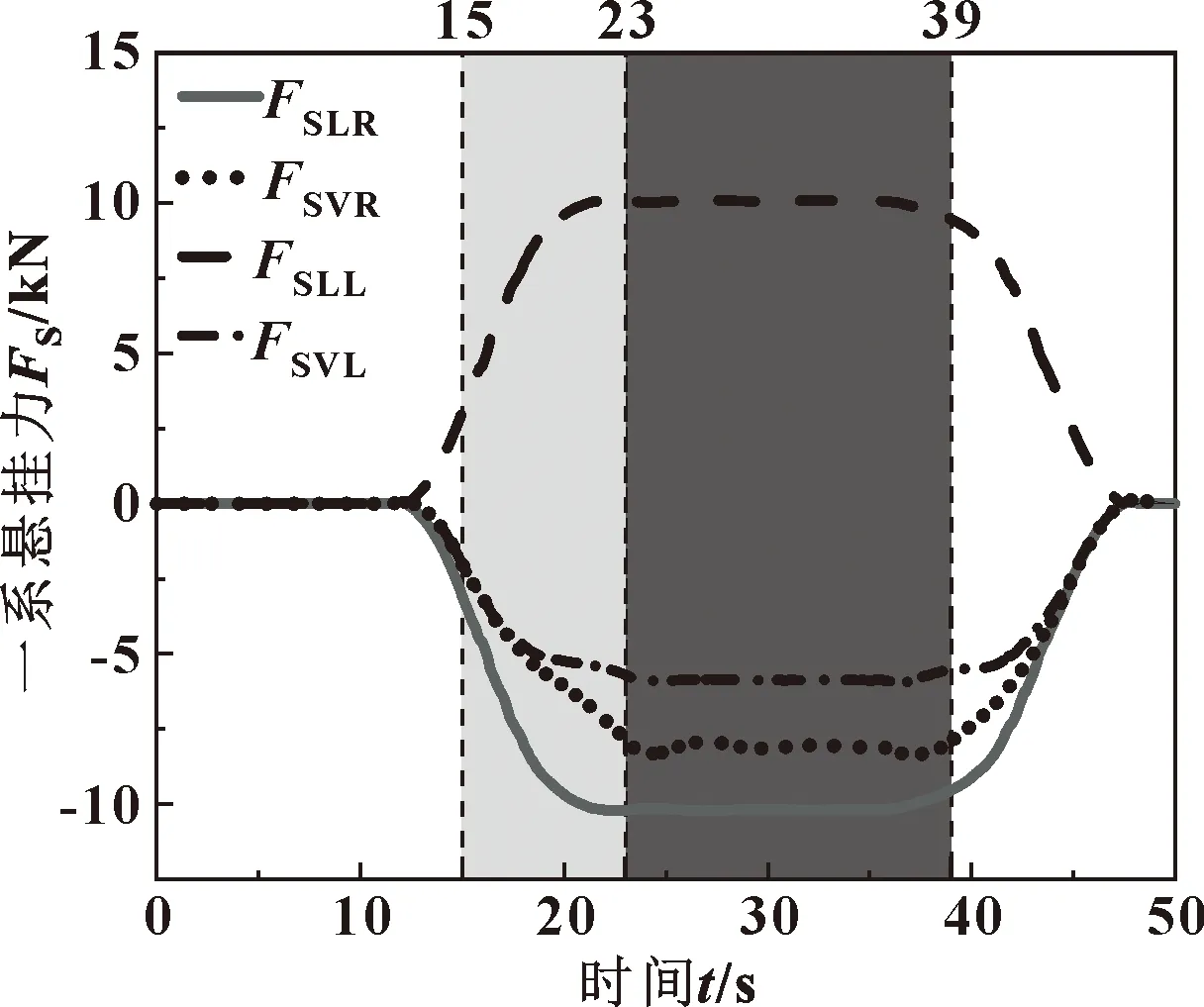

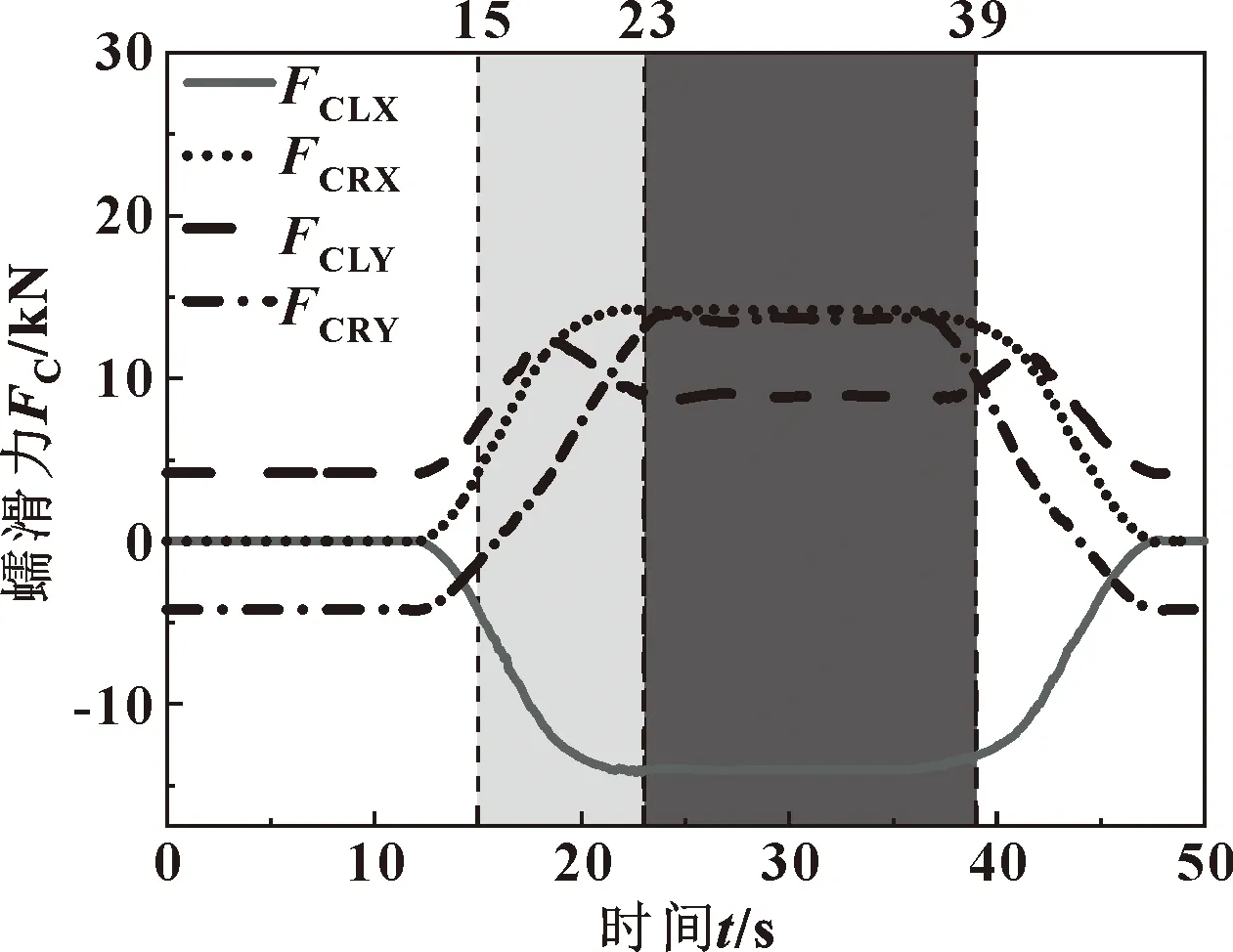

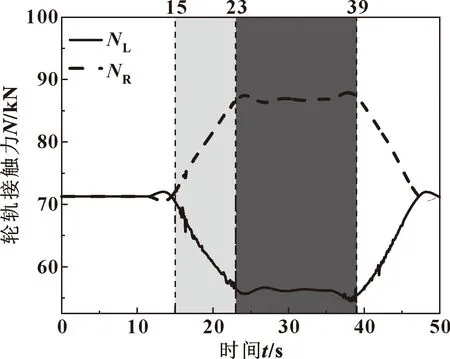

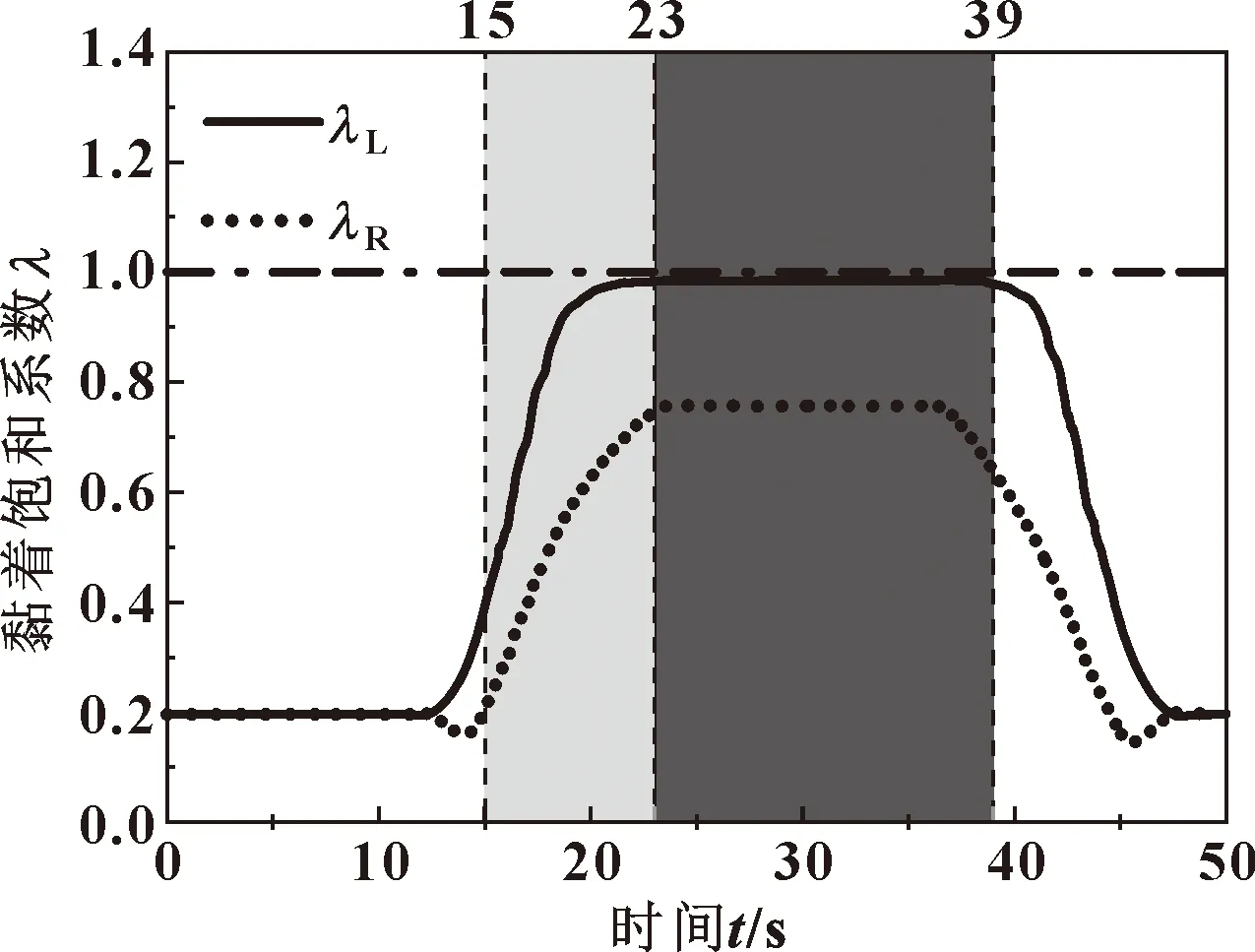

首先通过SIMPACK动力学分析得到施加于车轮两端的一系垂/横向悬挂力如图5所示;轮轨间垂/横向蠕滑力如图6所示;轮轨间的法向接触力如图7所示。上述动力学分析结果表明,列车在15~23 s(浅色区域)进入大坡度缓和曲线段,在23~39 s从大坡度缓和曲线段进入大坡度圆曲线段(深色区域),深色区域各参量的数值曲线均较为平缓,取平稳区间各参量的平均值作为各个力的数值结果进行分析。将各参量平均值代入式(5)中计算可得到黏着饱和系数随时间改变的变化曲线,如图8所示。导向轮对外侧轨的黏着饱和系数λL在大坡度缓和曲线段逐渐增大,并于到达大坡度圆曲线段后基本接近于1,而导向轮对内侧轮的黏着饱和系数λR远小于1,可以认为列车在通过大坡度圆曲线段时外侧车轮与钢轨间的蠕滑力是达到饱和的,而内侧车轮与钢轨间的蠕滑力尚未饱和。

图5 轮轨间一系悬挂力Fig.5 Primary suspension force of wheel-rail system

图6 轮轨间蠕滑力Fig.6 Saturated creep force of wheel-rail system

图7 轮轨间法向接触力Fig.7 Normal force of wheel-rail system

图8 黏着饱和系数Fig.8 Saturated coefficient of adhesion

2.2 轮轨系统摩擦自激振动分析

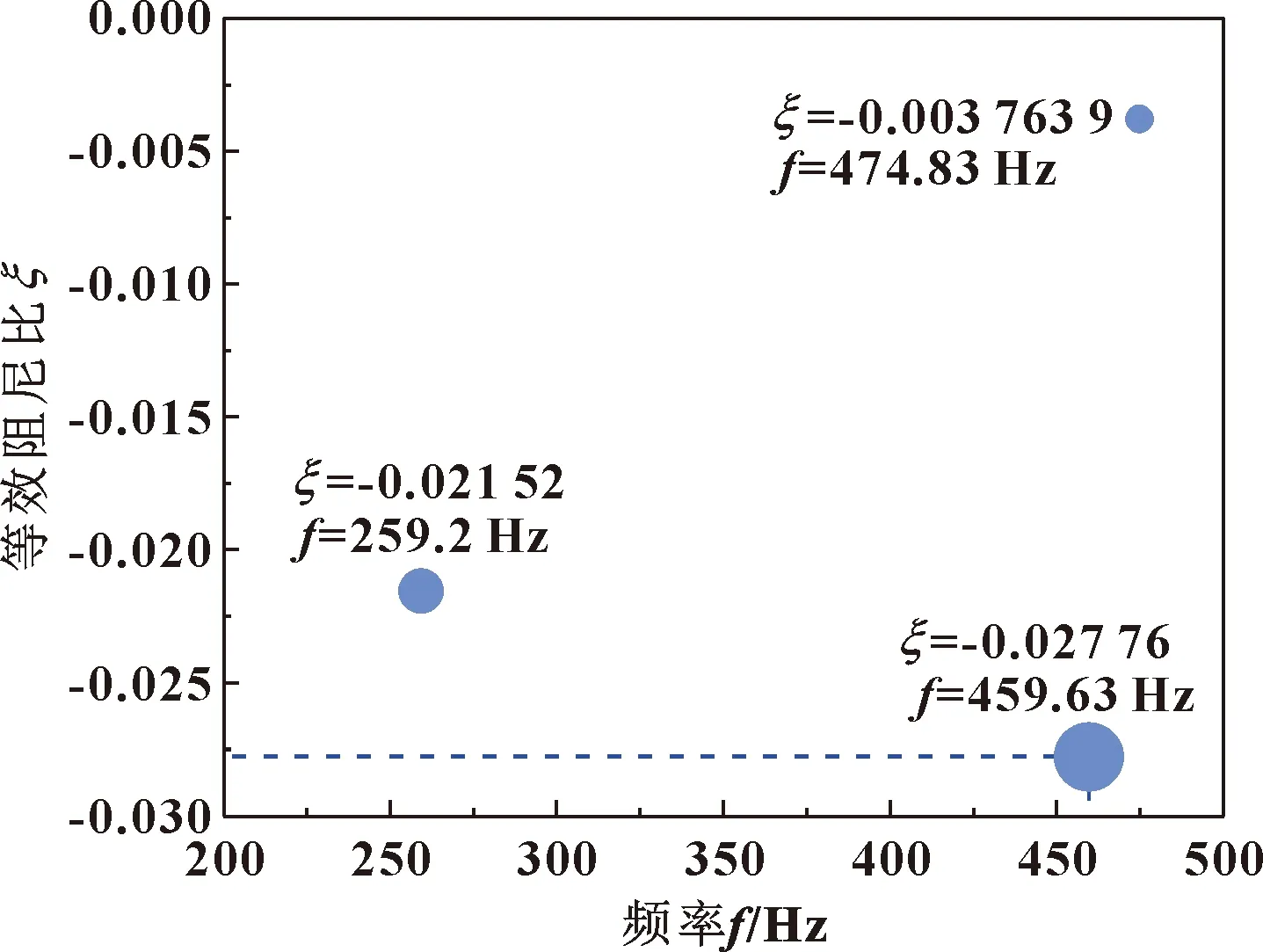

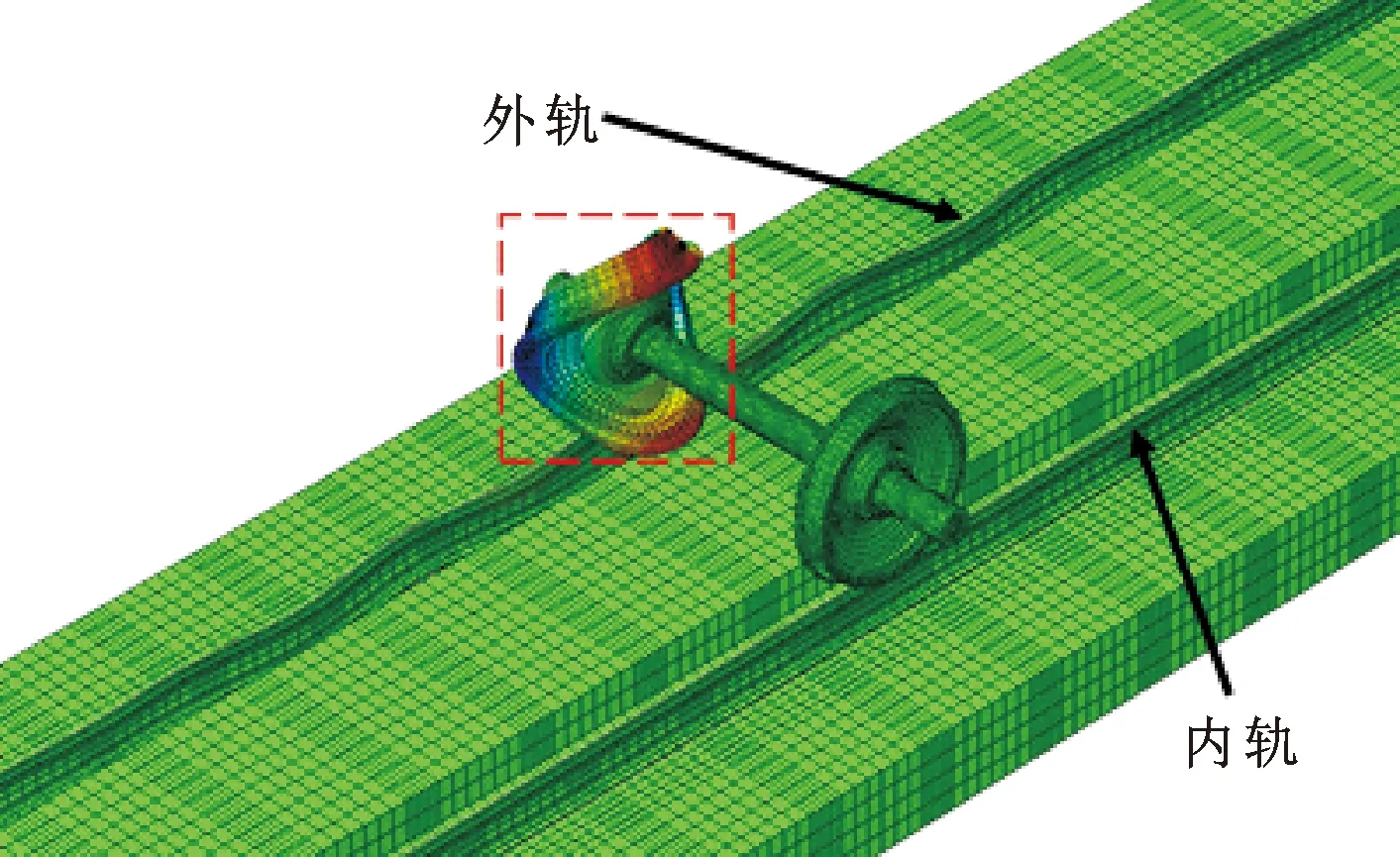

针对在大坡度圆曲线段出现的钢轨波磨问题,采用复特征值分析,在频域上可求解轮轨系统的不稳定振动频率和负等效阻尼比的分布情况,如图9所示。由于最小的负等效阻尼比所对应的振动频率最能引起轮轨系统发生摩擦自激振动,图9显示轮轨系统最小负等效阻尼比对应的振动频率为459.63 Hz,在该频率下轮轨系统最可能发生摩擦自激振动,其对应的不稳定振动模态如图10所示。图10显示外轨与外轮处均发生摩擦自激振动,而内轨与内轮处未发生振动。

图9 轮轨系统负等效阻尼比分布Fig.9 Distribution of negative equivalentdamping ratio of wheel-rail system

图10 浮置板支撑曲线轨道轮轨系统摩擦自激振动模态Fig.10 Friction self-excited vibration mode of wheel-railsystem on curved track supported by floating slab

2.3 轮轨系统结构参数对轮轨摩擦自激振动的影响规律

浮置板轨道结构是通过扣件将钢轨固定在钢筋混凝土板上,浮置板则是由钢弹簧作为隔振器支撑而形成质量-弹簧隔振系统。所以隔振器和钢轨扣件是轮轨系统中重要的支撑和减振部件,其减振性能尤为重要,且最重要的2个参数是隔振器与扣件的垂向刚度和垂向阻尼[20]。

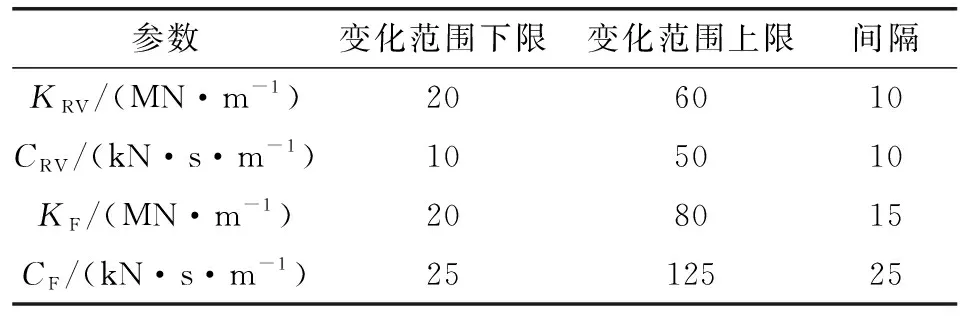

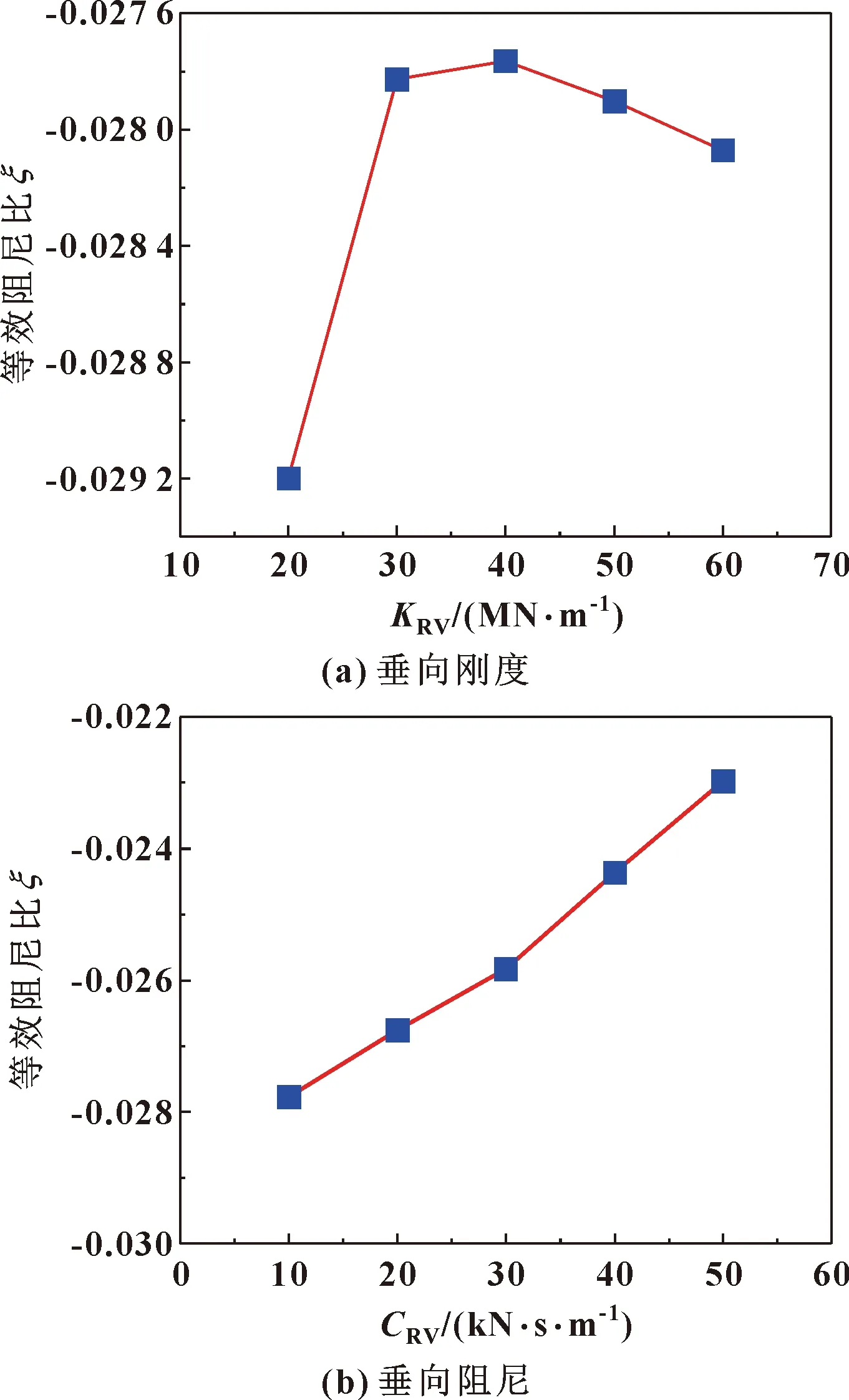

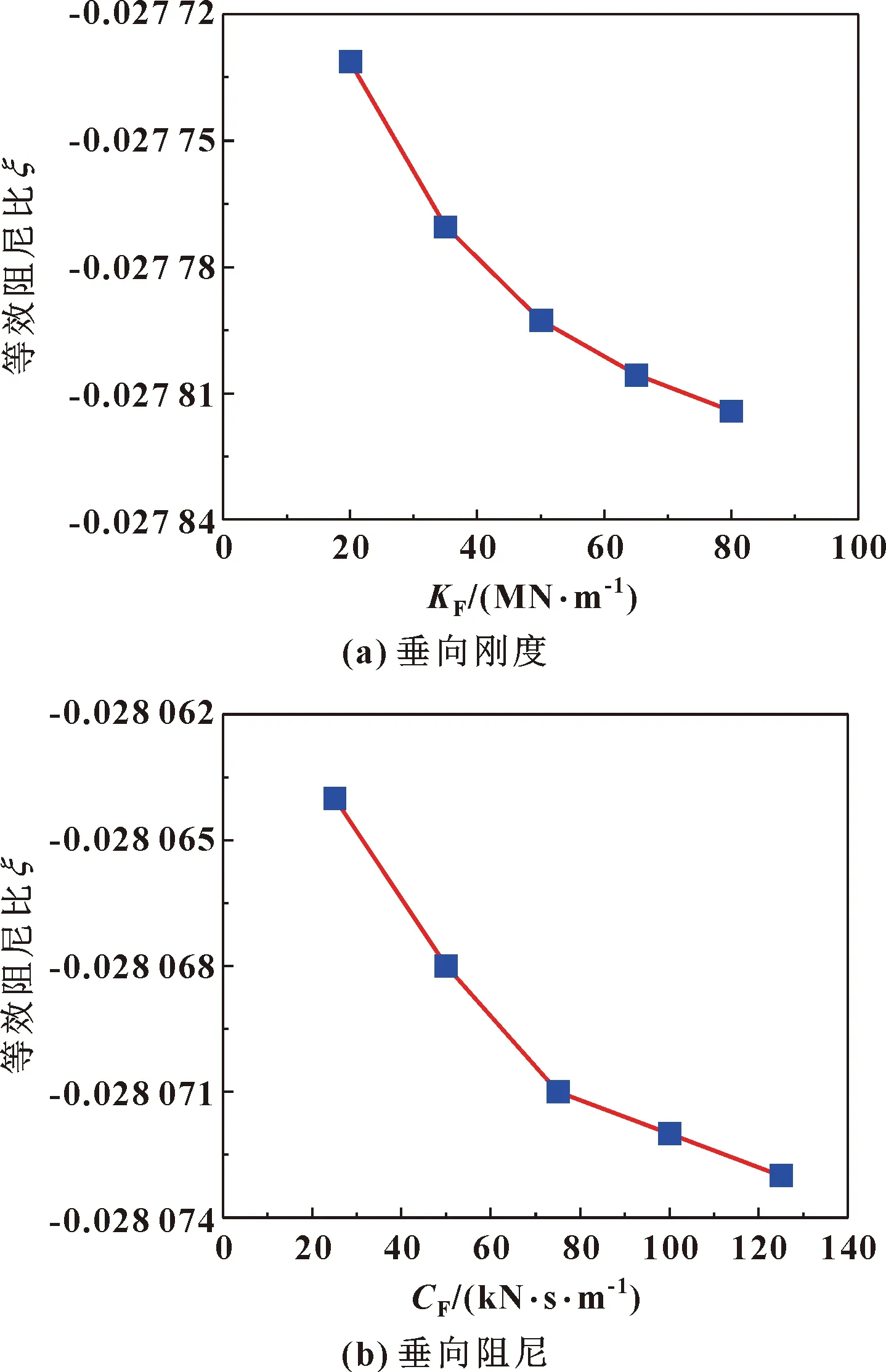

文中采用控制变量法分别研究了隔振器与扣件的垂向刚度、垂向阻尼共4组参数对轮轨系统摩擦自激振动的影响规律,其参数取值范围如表3所示[21]。在进行参数化分析时,采用复特征值分析独立评估单个因素对轮轨系统摩擦自激振动的影响。复特征值分析中,负等效阻尼比的绝对值越大,轮轨系统越容易发生摩擦自激振动,越容易导致钢轨波磨的进一步发展。

表3 轨道支承结构的参数变化范围Table 3 Parameter variation range of track support structure

通过参数敏感性分析结果发现,不同的扣件和隔振器参数下,轮轨系统的主导振动频率均在459.63 Hz左右。图 11示出了扣件结构参数对轮轨摩擦自激振动影响规律。

图11 扣件结构参数对轮轨摩擦自激振动影响规律Fig.11 Influence of fastener structure parameters onwheel-rail friction self-excited vibration:(a)vertical stiffness; (b) vertical damper

从图11(a)可知,当扣件的垂向支撑刚度等于40 MN/m时,轮轨系统负等效阻尼比最大,意味着轮轨系统最不容易发生摩擦自激振动;从图11(b)可知,随着扣件的垂向阻尼增大,系统的负等效阻尼比明显增大,意味着轮轨系统发生摩擦自激振动的可能性明显下降。图 12示出了隔振器结构参数对轮轨摩擦自激振动影响规律。从图12(a)可知,随着隔振器的垂向支撑刚度增大,轮轨系统的负等效阻尼比明显降低,意味着轮轨系统发生摩擦自激振动的可能性随之明显增加。从图12(b)可知,随着隔振器的垂向阻尼增大,轮轨系统的负等效阻尼比明显下降,意味着轮轨系统摩擦自激振动产生的可能性随之明显增加。

图12 隔振器结构参数对轮轨摩擦自激振动影响规律Fig.12 Influence of structural parameters of vibration isolatoron self-excited vibration of wheel-rail friction:(a) vertical stiffness; (b) vertical damper

综上所述,随着扣件垂向阻尼增大,隔振器垂向阻尼与垂向刚度减小,轮轨系统的负等效阻尼比呈逐渐增大的趋势,进而轮轨系统产生摩擦自激振动的可能性会降低;而将扣件的垂向支撑刚度设置为40 MN/m左右时,能一定程度上抑制轮轨系统摩擦自激振动的发生,进而使波磨产生的可能性呈下降趋势。

3 结论

基于蠕滑力饱和引起轮轨系统发生摩擦自激振动,进而诱发钢轨波磨的观点,建立了地铁曲线线路上由轮对-钢轨-道床组成的有限元模型和相应的动力学模型,采用复特征值分析法进行模拟仿真,并且利用控制变量法研究了该系统中隔振器与扣件的结构参数对轮轨系统摩擦自激振动的影响规律,对抑制浮置板轨道支撑曲线段钢轨波磨的发生多在外轨上的异常现象提出相应措施。综上所述,可以得到如下结论:

(1) 轮轨间蠕滑力达到饱和状态,是引起的轮轨系统产生摩擦自激振动的必要条件,是诱导该区间钢轨波磨产生的关键。故大坡度圆曲线段外侧钢轨上出现严重的短波长波磨现象,主要是因为该区间外侧轮轨间的蠕滑力趋于饱和状态,更容易使轮轨系统发生摩擦自激振动。

(2) 在浮置板整体道床支撑的曲线轨道上,轮轨摩擦自激振动的主频大约是459.63 Hz,由复特征值分析计算而得的轮轨自激振动频率与诱发波磨的频率相近,这表明轮轨系统摩擦自激振动与波磨密切相关,是诱导钢轨波磨产生的重要因素。

(3) 当隔振器垂向阻尼与垂向刚度越小,扣件的垂向阻尼越大时,轮轨系统越不易发生摩擦自激振动,进而发生波磨的可能性越低;当扣件垂向支撑刚度为40 MN/m,波磨最不容易产生。