新型转子结构的三自由度混合磁轴承损耗分析

2022-06-22鞠金涛朱熀秋王祥飞居方明杜佳慧

鞠金涛 ,徐 澎 ,朱熀秋 ,徐 通 ,王祥飞 ,居方明 ,杜佳慧

(1.常州工学院电气信息工程学院,江苏 常州 213032;2.常州大学机械与轨道交通学院,江苏 常州 213164;3.江苏大学电气信息工程学院,江苏 镇江 212013)

六极径向-轴向混合磁轴承(radial-axial hybrid magnetic bearing, RAHMB)具有混合磁轴承功耗低、体积小的优点[1],并且将径向和轴向混合磁轴承结合为一体,共用一个偏置磁场,进一步缩小了磁轴承系统的体积,此外,由于径向定子采用六极结构,能够采用工业中广泛应用的三相逆变器驱动,有利于磁轴承驱动系统体积的减小、成本的降低和应用推广[2].

磁轴承转子损耗会导致转子温升,使转子产生热膨胀,影响位移检测精度,甚至影响转子动力学特性,从而导致控制失效,由于转子散热比定子困难许多,转子的损耗问题成为了磁悬浮高速压缩机、高速电机等领域的重要研究内容[3].文献[4]基于涡流制动的概念提出了一种新的涡流损耗模型,分析了同极磁轴承和异极磁轴承的实心转子涡流损耗,结果显示,涡流损耗与磁极尺寸和放置方式有很大关系.因此,可以通过优化磁极的放置方式和尺寸来减小同极磁轴承的涡流损耗.文献[5]通过等效的面电流分布和磁轴承简化模型计算了电磁场的解析解,和转子的涡流损耗,与有限元结果相比误差很小,但若考虑磁饱和现象,高速时涡流损耗的结果相差比较大.文献[6]分析了异极型径向磁轴承和同极型径向磁轴承的磁场矢量分布,发现同极型磁轴承的磁场平行于转子轴线,磁极的端口形成涡流,耦合和漏磁都比异极型磁轴承小,通过损耗分析发现,相同频率下,尤其在高频时,同极磁轴承的损耗远小于异极磁轴承.文献[7]提出了一种基于有效磁阻法和等效磁路法的涡流损耗磁路计算模型,在低频时能够较精确地计算轴向振动引起的实心转子涡流损耗,但在高频状态下误差变大.文献[8]采用三维有限元软件对永磁偏置的同极型径向磁轴承的叠片转子涡流损耗进行了分析,在不改变承载力和气隙磁密幅值的情况下,分析磁极个数、磁极宽度和气隙长度对转子涡流损耗的影响.文献[9]对用于真空泵的主动磁轴承转子、转轴和定子的损耗进行分析,结果显示转子损耗占86.3%,在此基础上进行了温度场分析.文献[10]采用多目标遗传算法,对真空涡轮分子泵异极磁轴承进行质量和损耗优化,实验结果表明,优化后磁轴承的质量和损耗都有一定程度的降低.文献[11]针对磁悬浮控制力矩陀螺中的温升问题,建立了考虑电机绕组涡流损耗的损耗模型.文献[12]为了降低离心压缩机的风损失,对无推力盘/推力混合磁悬浮轴承提出了一种通用的多目标优化设计方法,建立了考虑涡流效应和漏磁的磁路模型,通过使用惩罚因子和决策因子相结合的优化方法,整合了目标函数,并通过设计实例给出了最佳方案.

由于RAHMB的径向定子和轴向定子共用一个转子和偏置磁场,导致转子中的磁场既要沿轴向流通,又要沿径向流通.叠片式转子仅仅适合磁场只沿径向流通的情况,而实心转子必然会带来较大的涡流损耗,因此,本文针对六极RAHMB提出了一种部分叠片式的转子结构.首先,建立了等效磁路,设计了其结构参数,利用有限元分析软件Maxwell建立三维模型;然后,优化分析了叠片部分的深度,对所提出的转子结构和实心转子结构在直流激励下磁轴承高速转子的损耗和悬浮力进行了对比分析;最后,对正弦激励下磁轴承高速转子的铁芯损耗进行了计算与仿真分析,计算结果与仿真结果一致,表明所提出的转子结构能够明显降低磁轴承的损耗.

1 六极RAHMB结构与悬浮力数学模型

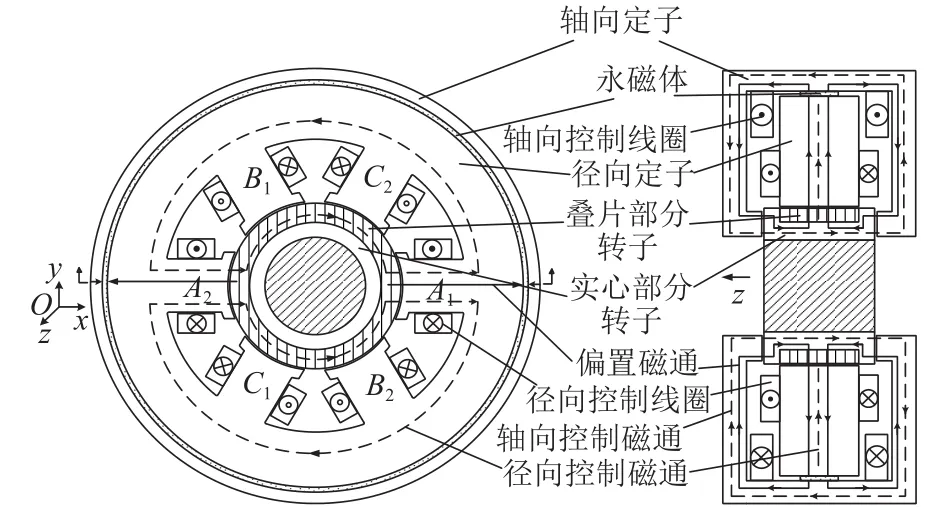

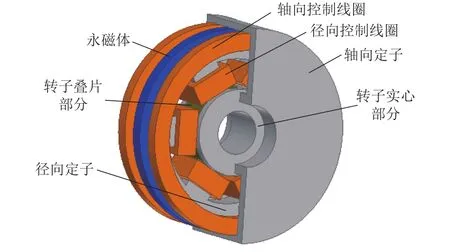

六极RAHMB的结构如图1所示,图中A1、A2、B1、B2、C1、C2分别为径向定子的 6 个径向磁极,6 个径向磁极上绕有径向控制线圈,用于产生径向控制磁通,在径向定子左右两侧分别放置轴向控制线圈,用于产生轴向控制磁通.永磁体套于径向定子之外产生偏置磁通.部分叠片式转子结构包括实心部分和叠片部分,叠片部分转子嵌在实心转子中间,轴向宽度与径向磁极相同,外径与实心转子外径相同,内径大于实心转子内径,转子其余部分由实心铁磁体构成,为偏置磁通和轴向控制磁通提供沿轴向流通的磁路.

图1 六极RAHMB结构示意Fig.1 Structure diagram of six-pole RAHMB

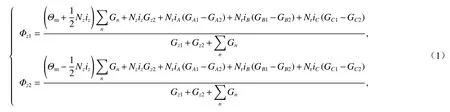

忽略漏磁、定子和转子磁阻,利用等效磁路法求出左、右轴向气隙的磁通表达式 Φz1、 Φz2如式(1)所示.

式中:Gz1、Gz2分别为左、右侧轴向气隙的磁导;Gn(n=A1,A2,B1,B2,C1,C2)对应为 6 个径向气隙的磁导;Θm为永磁体的磁动势;Nz为轴向线圈匝数;Nr为径向线圈匝数;iz为轴向线圈电流;ij(j=A,B,C)为6个径向磁极构成的A、B、C三相线圈中的电流.

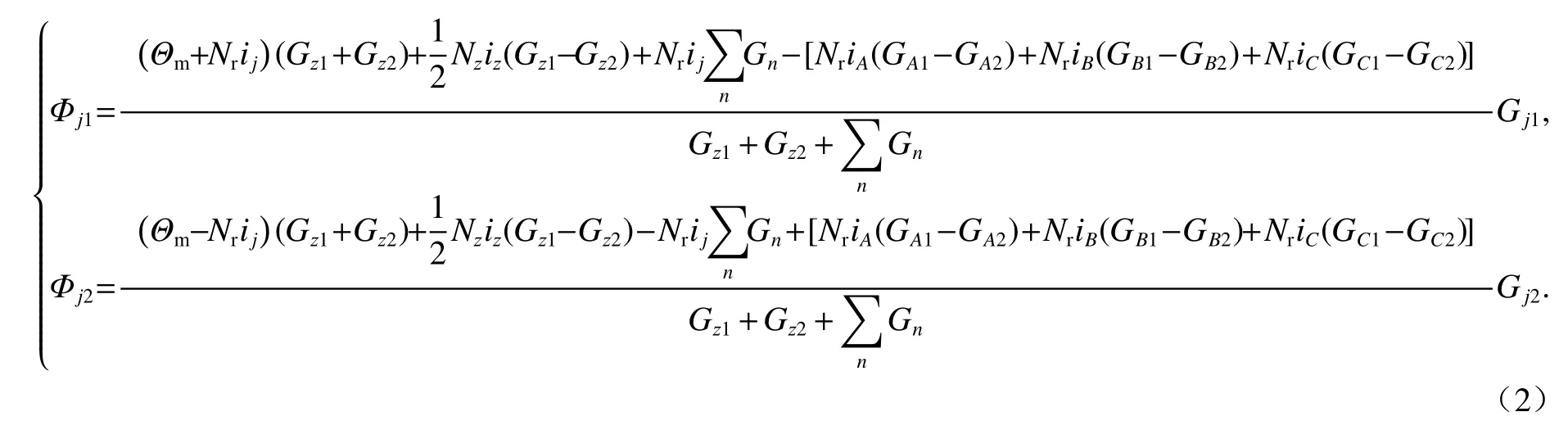

径向气隙中磁通 Φj1、 Φj2如式(2)所示.

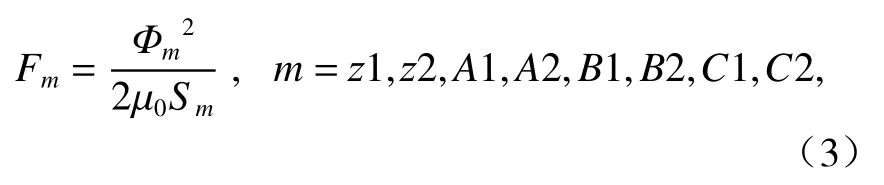

根据磁场力与气隙磁通之间的关系可以得到各磁极产生的悬浮力为

式中:Sm为对应轴向、径向磁极的截面积;μ0为真空磁导率.

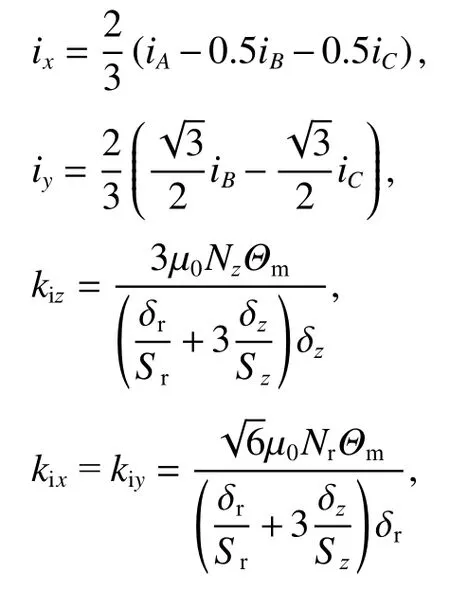

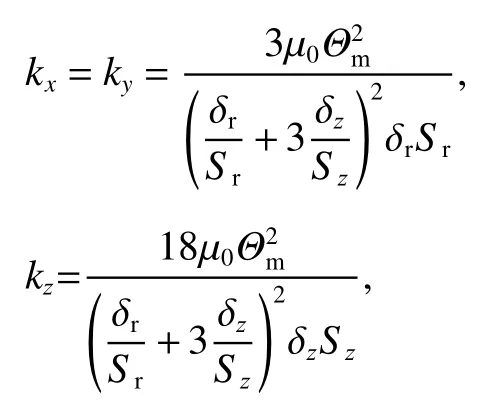

将各磁极产生的悬浮力在z轴和x、y轴方向进行合成,并在平衡位置泰勒展开,略去二次及以上项,得到轴向和径向悬浮力为

式中:ix、iy为径向电流;kiz、kix、kiy为电流刚度;kz、kx、ky为位移刚度;X、Y、Z为转子相对中心位置的位移.

其中:δr、δz分别为径向和轴向气隙;Sr、Sz分别为径向和轴向磁极面积.

2 转子叠片部分内径优化

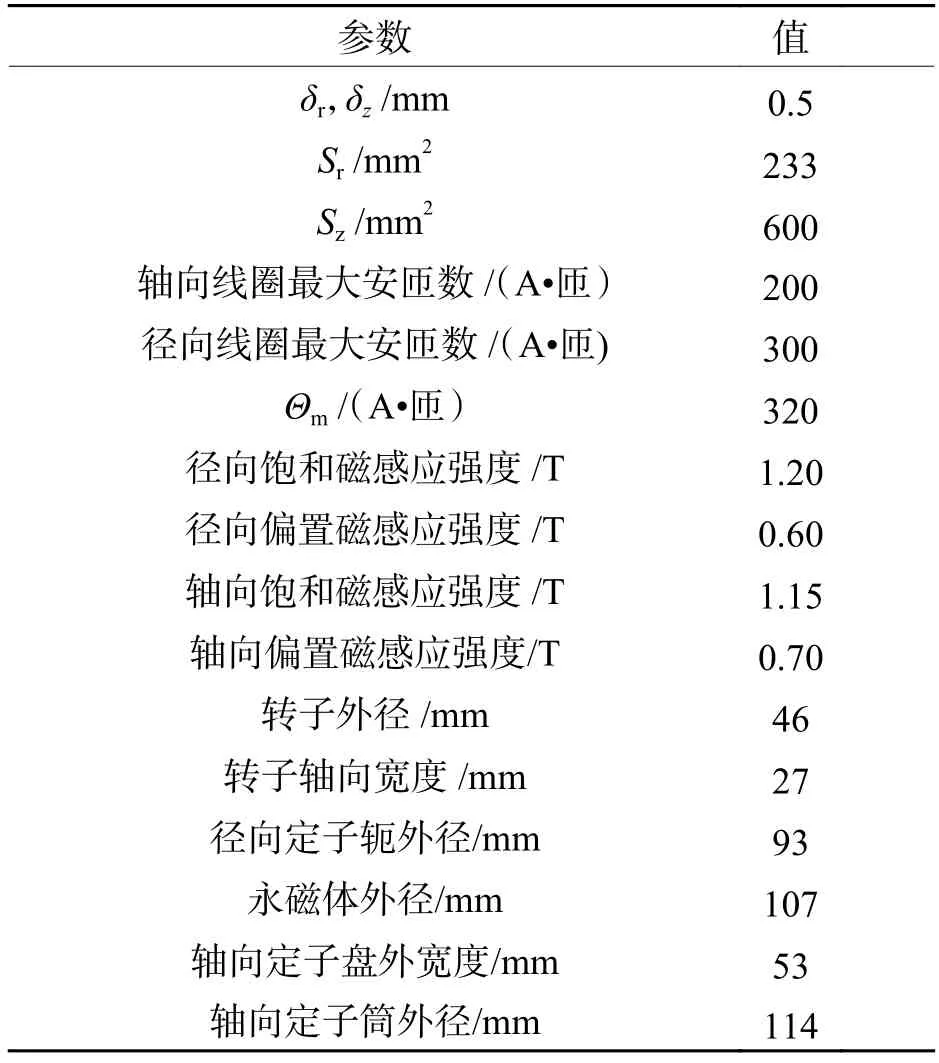

根据悬浮力数学模型可以得到承载力与磁极面积的关系,从而设计出磁轴承的结构参数,本文以径向承载力200 N,轴向承载力300 N为目标,设计六极RAHMB结构参数,主要参数如表1所示.叠片部分转子的宽度与径向磁极的轴向宽度相同,外径与实心转子外径相同,而其内径决定了叠片的径向深度,需要对内径进行优化来保证最有效地降低损耗,并且能满足轴向磁通的顺利流通.

表1 六极RAHMB主要参数Tab.1 Main parameters of six-pole RAHMB

在Maxwell中建立三维有限元模型如图2所示,为了显示内部结构,将轴向定子的一半隐藏.

图2 六极RAHMB三维有限元模型Fig.2 3D finite element model of six-pole RAHMB

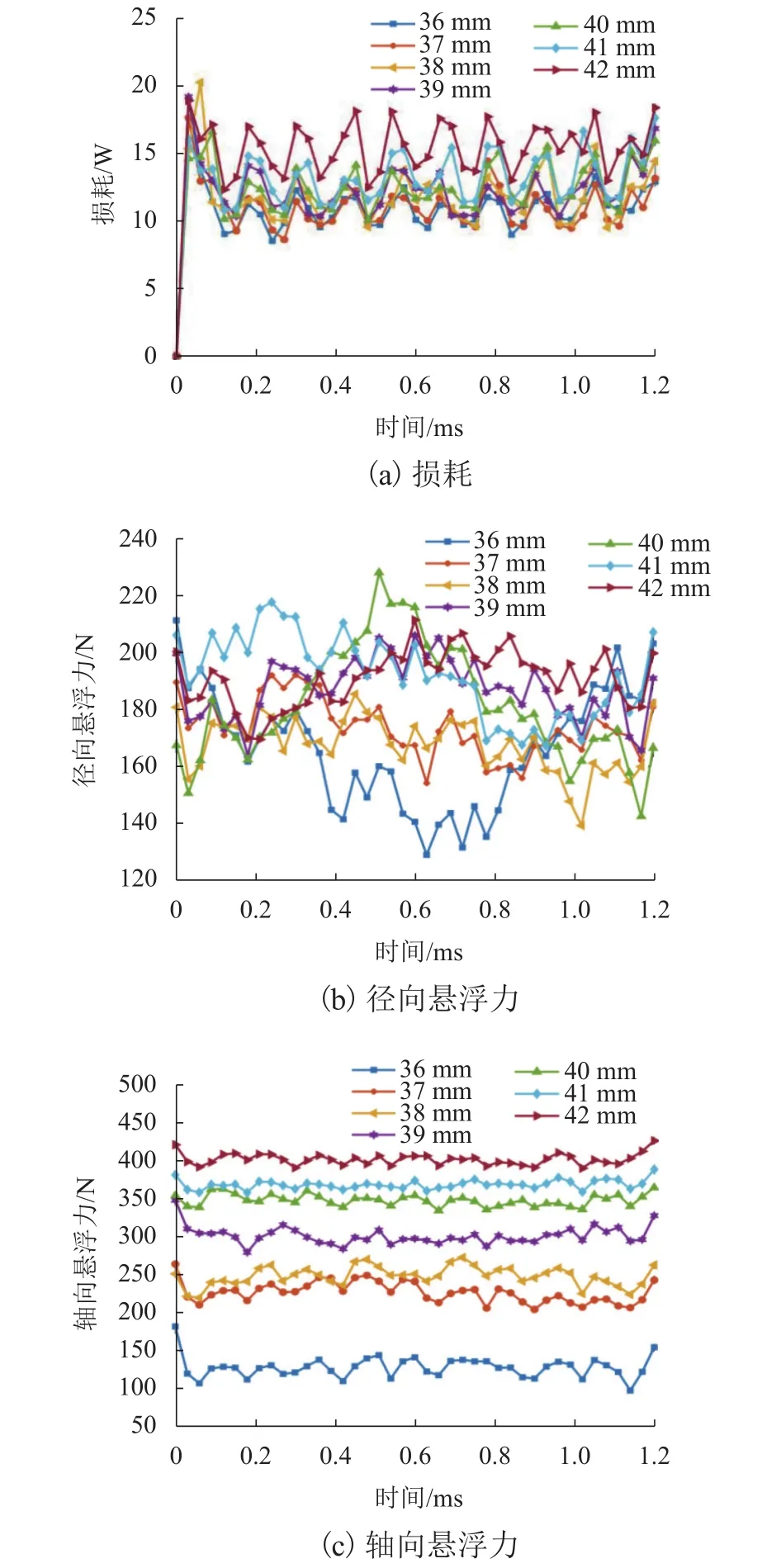

仿真时长为1.2 ms,步长为0.1 ms,设置转子转速为50 000 r/min,A相线圈施加300 A·匝电流,B、C相线圈施加 -150 A·匝电流产生径向最大悬浮力,轴向线圈施加200 A·匝电流产生轴向最大悬浮力.采用参数化建模方法,叠片转子的叠片深度从5 mm变化到2 mm,对应叠片转子内径从36 mm变化到42 mm,变化步长为1 mm,仿真得到损耗线、径向悬浮力、轴向悬浮力的优化曲线如图3所示.由图3(a)可以看出:叠片转子的叠片深度越深,损耗越小,当叠片转子内径为最小值36 mm时,损耗最小.由图3(b)可以看出:当叠片转子内径在39 ~ 36 mm变化时,叠片转子的叠片深度越深,径向悬浮力越小,当叠片转子内径在39 ~ 42 mm变化时,叠片深度对径向悬浮力的影响较小.由图3(c)可以看出:叠片转子的叠片深度越大,轴向悬浮力越小,当叠片转子内径为39 mm,叠片深度为3.5 mm时,轴向悬浮力为300 N,能够达到轴向承载力的设计要求.综合上述分析,在满足径向悬浮力和轴向悬浮力的设计需求条件下,结合损耗优化曲线,选取叠片转子内径的最优值为39 mm.

图3 叠片转子内径优化仿真结果Fig.3 Simulation results of inner diameter optimization for laminated rotors

3 有限元计算损耗结果对比分析

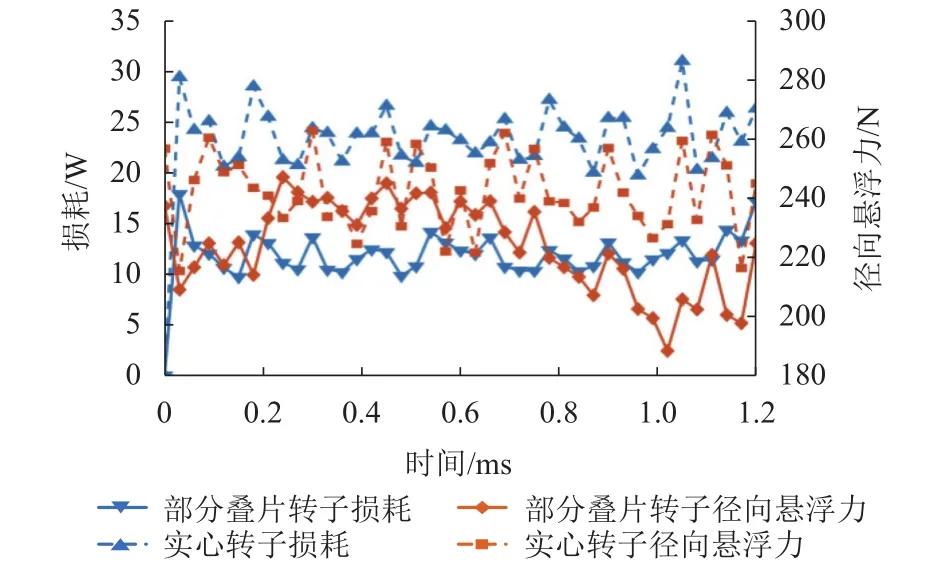

3.1 径向控制电流激励下损耗分析

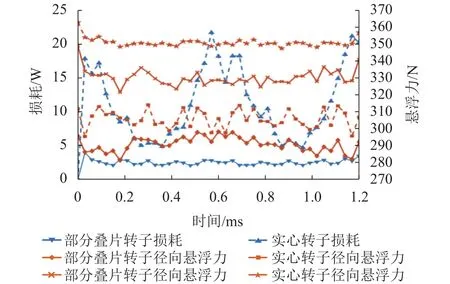

在Maxwell中只施加产生径向最大悬浮力时的径向控制电流,在转子转速为50 000 r/min情况下分别对实心转子和本文提出的部分叠片式转子进行瞬态分析,得到的铁损和径向悬浮力的仿真结果如图4所示.可以看出:只施加径向控制电流时,部分叠片转子铁损要小于实心转子,其平均值分别为11.78 W和23.11 W;径向悬浮力为223.9 N,略小于实心转子产生的径向悬浮力242.0 N,但部分叠片转子仍能够满足径向悬浮力的设计需求.

图4 最大径向电流激励下铁损与径向悬浮力对比Fig.4 Comparison of core loss and radial suspension force under excitation of maximum radial current

3.2 轴向控制电流激励下损耗分析

在Maxwell中只给定产生轴向最大悬浮力时的轴向控制电流,分别对部分叠片式转子和实心转子转子进行瞬态分析,得到的铁损和轴向悬浮力的仿真结果如图5所示.可以看出:只施加最大轴向控制电流时,部分叠片转子铁损要小于实心转子,其平均值分别为9.328 W和19.140 W,部分叠片转子轴向悬浮力为301.2 N,虽然比实心转子的353.0 N小,但仍满足轴向承载力的设计要求.

图5 最大轴向电流激励下涡流损耗与悬浮力对比Fig.5 Comparison of core loss and axial suspension force under excitation of maximum axial current

3.3 径向和轴向控制电流共同激励下损耗分析

图6为同时施加最大径向和轴向控制电流激励时的铁损与悬浮力的仿真结果对比,此时部分叠片转子的铁损平均值为16.09 W,实心转子的铁损平均值为53.18 W,部分叠片转子的铁损明显小于实心转子的铁损,部分叠片转子的径向悬浮力平均值为202.5 N,轴向悬浮力平均值为301.2 N,虽然相对实心转子悬浮力有所下降,但都满足承载力的指标要求.

图6 最大径向、轴向电流激励下铁损与悬浮力对比Fig.6 Comparison of core loss and suspension force under excitation of maximum radial and axial current

4 正弦控制电流下铁损对比分析

当转子受到外部扰动时,通常会引起与转速同频的转子振动,此时磁悬浮轴承控制电流也需要通入同频抗扰动电流抑制外部扰动,由于外部扰动通常会小于承载力,因此,本节分析外部扰动下产生幅值75 A·匝、频率与转速相同的正弦激励时部分叠片转子和实心转子所产生的涡流损耗与磁滞损耗,并与仿真分析得到的铁损进行对比验证.

4.1 涡流损耗的计算

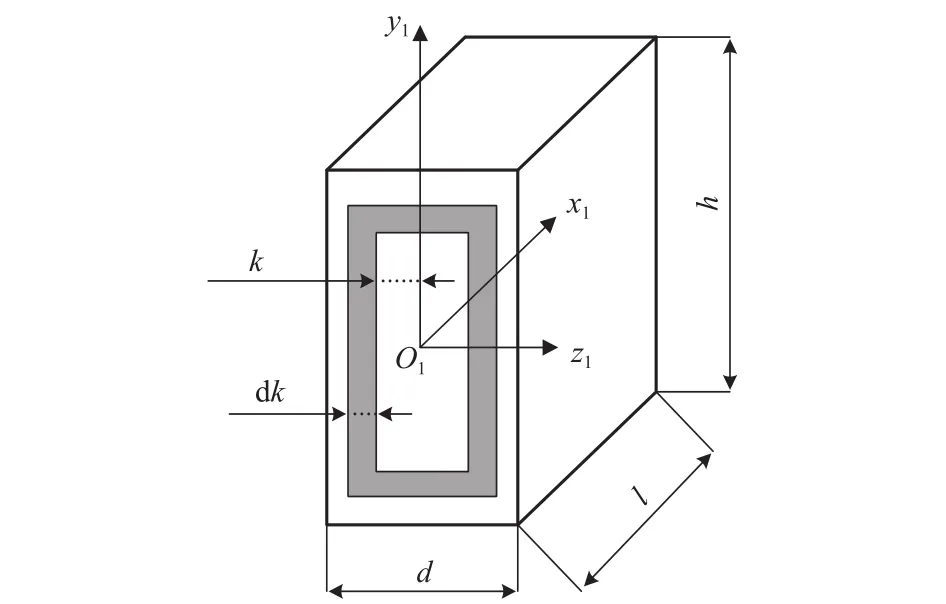

图7为单片硅钢片模型,图中:d为硅钢片的轴向宽度;l为叠片转子的叠片深度;h为叠片转子对应磁极宽度的弧长.对该单片硅钢片的涡流进行微分,设涡流微分量距离y1轴宽度设为k,涡流微分量的宽度为dk,设单片硅钢片的磁通密度幅值为Bm,电阻率为ρ,dk部分的涡流损耗微分为

图7 单片硅钢片模型Fig.7 Sheet steel model

式中:Ez1和rz1分别为单片硅钢片涡流回路的感应电动势和电阻.

由于硅钢片的径向宽度远大于硅钢片厚度,即h≫d,因此,可忽略涡流回路两端上的影响,于是可以近似认为

式中:f为磁化的频率.

将式(6)、(7)代入式(5)并积分,可求得单片硅钢片的涡流损耗为

计算部分叠片转子的涡流损耗时需要将转子分为叠片部分的涡流损耗与实心部分的涡流损耗两部分,利用式(8)可以计算得到,在正弦电流激励下叠片部分转子涡流损耗为2.68 W,实心部分转子涡流损耗为5.48 W.另外,计算实心转子全部采用电工纯铁材料下的涡流损耗为18.57 W.

4.2 磁滞损耗的计算

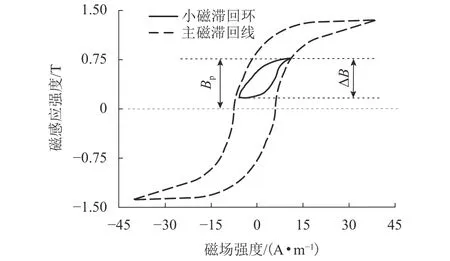

磁滞损耗的能量主要消耗在软磁材料中磁矩的转向与平行排列,且与软磁材料磁滞回线的面积成正比.即磁滞回线所占的面积越大,每个周期的磁滞损耗越大,因此,可以利用对磁滞回线的积分对每个磁化周期磁滞损耗Ph进行计算,如式(9)所示.

式中:f为磁化的频率;H为外加磁场强度;B为磁感应强度;SBH为磁滞回线包围的面积.

图8为硅钢片材料的磁化曲线,由于六极RAHMB的径向磁极和轴向磁极中磁感应强度只改变大小,不改变方向,因此,在工作过程中,磁滞回路为图中实线部分的小磁滞回线,图中:Bp为小磁滞回环磁感应强度峰值;ΔB为小磁滞回环的幅值.根据式(9),磁滞损耗的值可以用磁滞回线的面积与磁场交变频率的乘积来表示,计算小磁滞回环包围的面积,乘以感应强度的变化频率就能得到部分叠片转子的磁滞损耗为0.086 4 W,考虑实心转子软磁材料的磁化特性曲线,计算出实心转子磁滞损耗为0.177 8 W.

图8 软磁材料的磁滞回线Fig.8 Hysteresis loop of soft magnetic material

4.3 有限元仿真结果

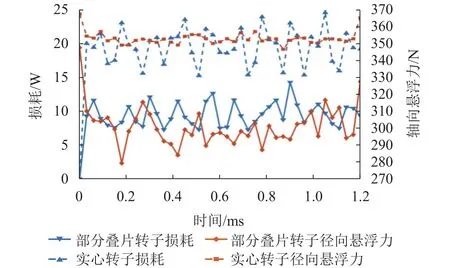

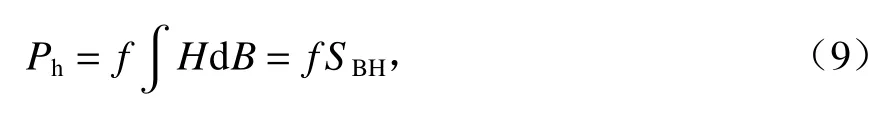

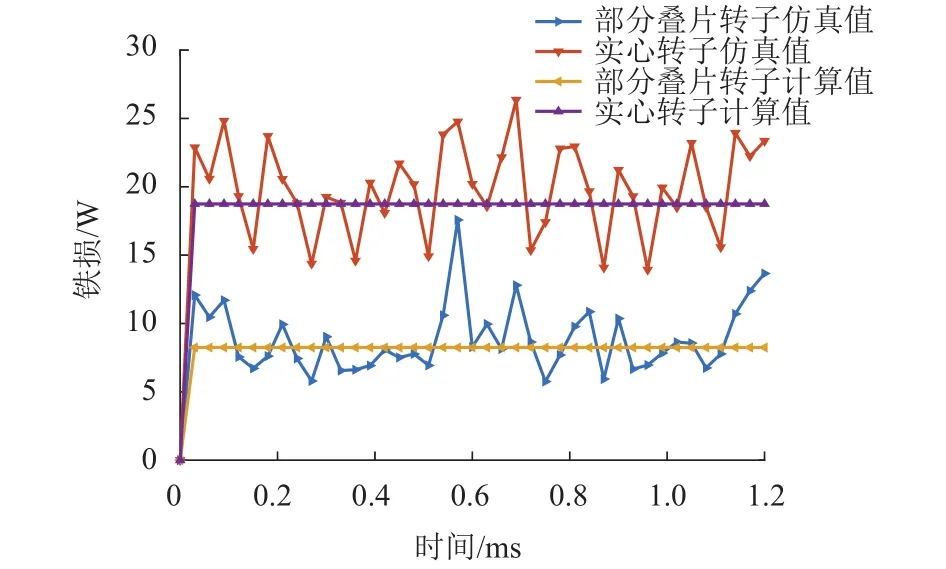

在Maxwell软件中进行仿真分析,给定六极RAHMB径向控制电流为75sin(1 666πt) A·匝,设定转子转速为50 000 r/min,仿真结果与计算结果的对比分析如图9所示,由图可以看出:计算结果与仿真结果一致,并且叠片转子在正弦激励下的铁损明显小于实心转子.

图9 正弦激励下的铁损仿真与计算结果对比Fig.9 Comparison between calculation and simulation results of core loss under sinusoidal excitation

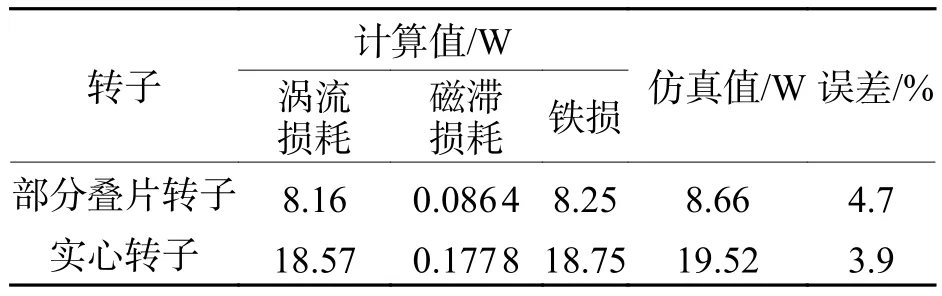

表2为部分叠片转子与实心转子的涡流损耗、磁滞损耗计算值与转子铁损的仿真平均值的对比,由表2可以看出:计算结果与仿真结果数值相近,部分叠片转子的铁损计算值为8.25 W,仿真值为8.66 W,误差为4.7%,实心转子的铁损计算值为18.75 W,仿真值为19.52 W,误差为3.9%,存在误差的原因是由于计算时仅仅考虑了涡流与磁滞两种损耗,还有其他类型损耗尚未考虑.

表2 正弦电流激励下铁损计算与仿真结果Tab.2 Calculation and simulation results of core loss excited by sinusoidal current

5 结 论

本文提出了一种低损耗的六极RAHMB转子结构,通过数值分析和三维有限元仿真分析可以得出以下结论:

1) 当施加产生径向最大悬浮力时的控制电流时,部分叠片转子结构的损耗为11.78 W,实心转子结构的损耗为23.11 W,降低了49%.部分叠片转子的最大径向悬浮力为223.9 N,略小于实心转子的最大径向悬浮力242.0 N,最大径向悬浮力减小了7.5%,但仍能够满足径向承载力的设计要求.

2) 当施加产生轴向最大悬浮力时的轴向控制电流时,部分叠片转子结构的损耗为9.32 W,实心转子结构的损耗为19.14 W,损耗降低了51.3%.轴向最大悬浮力分别为301.2 N和353.0 N,轴向最大悬浮力降低了14.7%,但仍能够满足轴向承载力的设计需求.

3) 当同时施加径向和轴向最大直流控制电流激励时,部分叠片转子结构的损耗为16.09 W,实心转子结构的损耗为53.18 W,降低了69.7%.

4) 当施加幅值为75 A·匝且与转速同频的径向正弦扰动控制电流时,部分叠片转子铁损的数值分析结果为8.25 W,仿真值为8.66 W,误差为4.7%,实心转子铁损的数值分析结果为18.75 W,仿真值为19.52 W,误差为3.9%,铁损降低了55.4%.

致谢:常州市科技计划应用基础项目(CJ20179038)、常州工学院高层次人才科研启动项目(E3-6207-20-040)的资助.