可变磁路式永磁悬浮平台的起浮控制方法

2022-06-22裴文哲金俊杰徐方超

孙 凤 ,裴文哲 ,金俊杰 ,赵 川 ,徐方超 ,张 明

(沈阳工业大学机械工程学院,辽宁 沈阳 110870)

磁悬浮作为机电一体化前沿交叉技术,可实现无机械接触稳定支撑,在国内外学者的深入研究下得到了广泛应用[1-3].将磁悬浮技术应用于洁净室传送系统,可有效减少粉尘的产生,满足半导体等行业严苛的生产环境要求.段吉安等[4]提出了一种磁悬浮直线运动平台,可实现大行程快速运动.Kim等[5]提出了一种悬挂式磁悬浮传送系统,具有响应快速和稳定性强等优势.如上传送系统均采用电磁力实现垂向支撑,为平衡重力在悬浮过程中电磁线圈须保持较大偏置电流,系统功耗高、温升大,影响精密设备的运行.

随着烧结钕铁硼技术的推广应用,永磁体的最大磁能积不断提高[6].利用永磁体产生磁力实现垂向支撑可有效减小系统发热,具有显著的节能优势.Morishita等[7]研制了应用于硅晶圆传送的电磁-永磁混合磁悬浮传送系统,可实现零功率悬浮.Kim等[8]设计了一种用于LED面板传送的混合磁悬浮系统,并引入双层弹簧隔振结构,减小平台振动.OKA等[9-10]提出了变气隙永磁悬浮系统,并先后应用压电材料和音圈电机驱动永磁体运动,实现了悬浮球的多自由度运动控制及零功率悬浮.由于永磁体的磁动势不可调节,以上两类系统在零功率控制下平衡气隙唯一,负载改变后悬浮气隙无法恒定.因此,三自由度混合磁悬浮平台在各磁极载荷不均条件下将出现倾斜.针对该问题,文献[11-12]提出了一种磁极位置横向可调节的防倾斜结构.此外,磁悬浮系统还可通过可变磁路原理改变系统的磁路磁通量,等效调节永磁体磁动势,实现单自由度定气隙零功率悬浮和多自由度防倾斜零功率悬浮.Ueno等[13]利用压电材料与磁致伸缩材料设计了一种可变磁路磁力生成装置,并应用于磁悬浮,在负载改变后,该系统仍可实现定气隙零功率悬浮.Ishibashi等[14]应用多种制动器驱动铁磁性调磁机构运动,在PD (proportional differential)控制下实现了悬浮球的多自由度零功率稳定悬浮.文献[15]中提出了旋转两个条形磁铁的磁路控制方法,并采用有限元仿真法进行了验证分析.

如上所述的各类永磁悬浮系统均无法在悬浮物与磁极接触时大幅减小磁力,易接触吸附,安全性低.笔者研究团队提出了一种旋转径向磁化盘状永磁体的可变磁路法,磁力可快速减小为0,能有效避免接触吸附[16-17].应用双闭环PID-PD (proportional integral differential-PD)控制器,系统实现了高精度的准零功率稳定悬浮[18].基于该可变磁路原理,提出一种拟应用于无尘传送的三自由度永磁悬浮平台.相比于传统磁悬浮平台,该平台具有准零功率、防倾斜和抗吸附的优势,但起浮控制难度加大.因此,设计控制器,并针对起浮控制问题展开研究.首先,分析磁力控制原理与磁力变化规律,建立系统的动力学模型.然后,采用分散控制的方法实现悬浮平台的自动起浮.最后,通过设计集中控制方法和积分分离算法,实现悬浮平台悬浮姿态与位置的精确控制.

1 系统原理与动力学模型

1.1 可变磁路原理

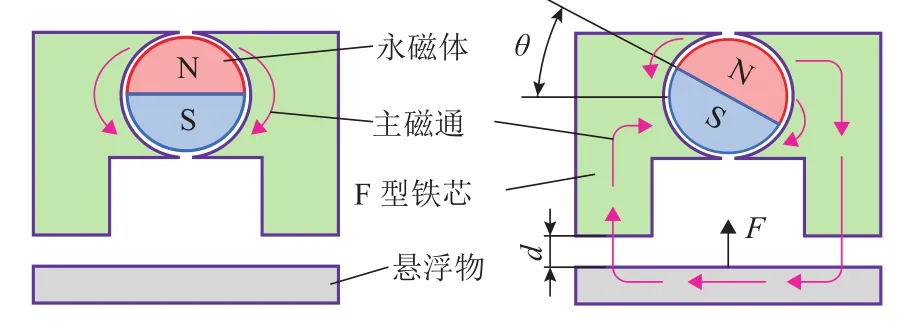

可变磁路是一种通过改变装置磁导率或移动永磁体实现磁路调整的磁力控制技术.如图1所示,本系统通过旋转径向磁化的圆柱形永磁体实现磁路调整.图中: θ 为永磁体转角;d为悬浮气隙;F为磁极产生的磁力.当永磁体转角为0时,永磁体的主磁通经两侧铁芯全部由N极返回S极,铁芯与悬浮物间无磁通经过,不产生磁力;当永磁体转角为 θ 时,部分主磁通将自N极出发,先后经过右侧F型铁芯、悬浮物及左侧F型铁芯返回S极,并产生一定磁力.

图1 可变磁路原理Fig.1 Mechanism of variable flux path

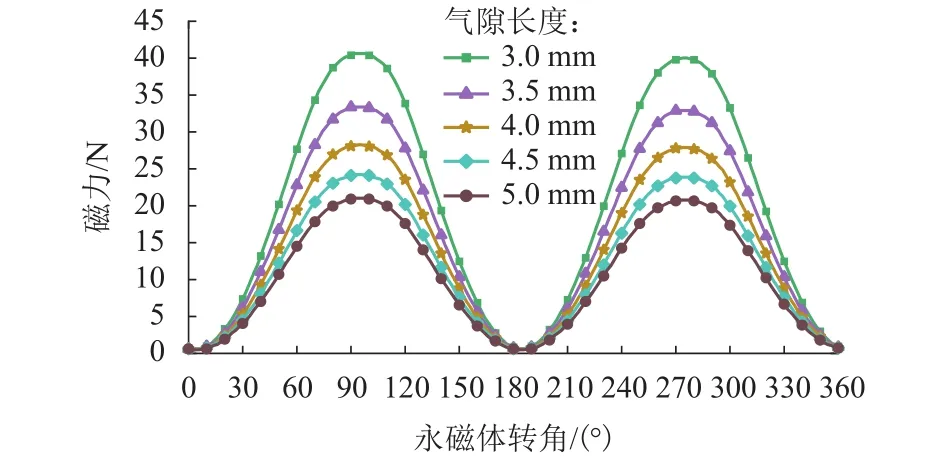

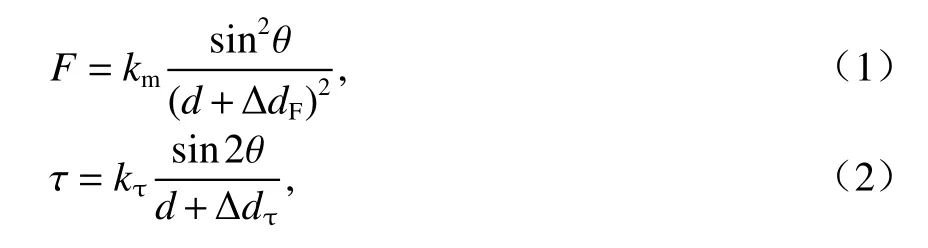

可变磁路磁极的磁力测量结果如图2所示,磁力F与永磁体转角 θ 呈周期性变化,并随气隙d增大而减小.采用等效磁路法求解得出的磁力解析关系如式(1)所示.此外,永磁体转动过程中受非线性转矩作用,其解析关系如式(2)所示.

图2 磁力测量结果Fig.2 Measurement results of magnetic force

式中: τ 为永磁体所受转矩;km为磁力系数;kτ为转矩系数; ΔdF为磁力漏磁补偿系数; Δdτ为转矩漏磁补偿系数.

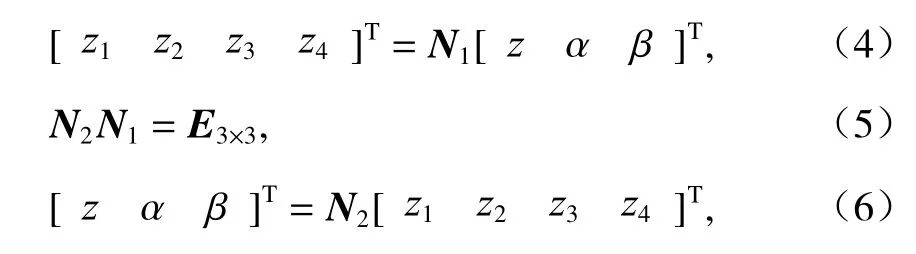

1.2 永磁悬浮平台结构

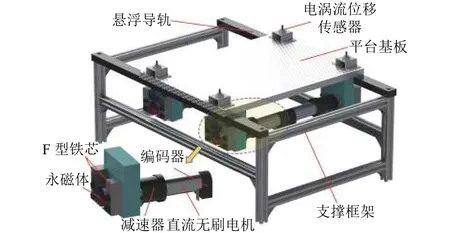

永磁悬浮平台结构如图3所示,平台上搭载了4个可变磁路磁极.通过主动控制磁极与悬浮导轨间悬浮气隙,可实现高承载的三自由度稳定悬浮.同时,在每个磁极上方布置了电涡流位移传感器.通过检测与导轨间距离,间接测量各磁极的悬浮气隙并解算平台的垂向位移、侧倾角与俯仰角.

图3 悬浮平台基本结构Fig.3 Basic structure of levitaion platform

永磁体在旋转过程中受到非线性转矩作用,其转角控制开环不稳定.为实现永磁体转角的闭环控制,每个可变磁路磁极中永磁体的转动均由直流电机、编码器与减速器组成的伺服系统执行.

1.3 动力学模型

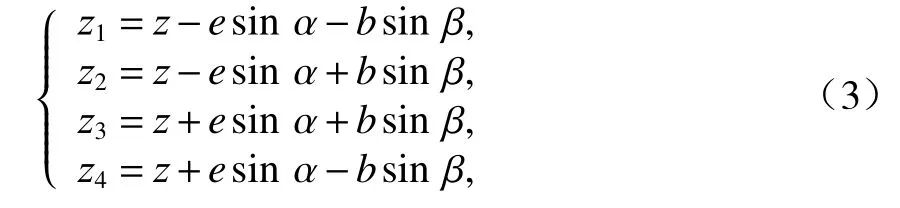

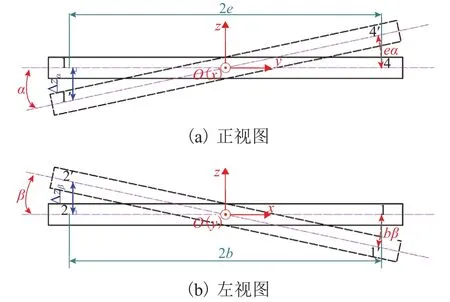

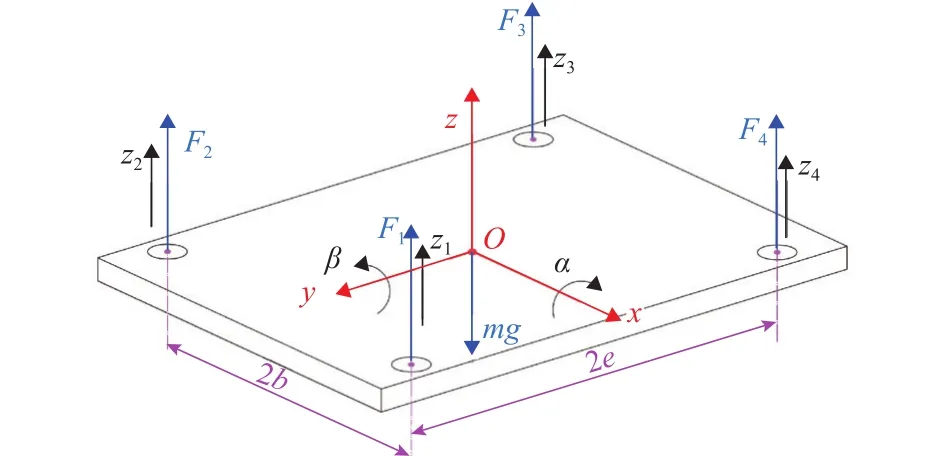

如图4(a)所示,当悬浮平台由实线所示水平位置绕x轴偏转至虚线所示位置,且侧倾角为 α 时,悬浮磁极1的位移量为 Δz1α=-esin α ;同理,如图4(b)所示,当悬浮平台绕y轴的俯仰角为 β 时,悬浮磁极 1的位移量为 Δz1β=-bsin β ,其中,e、b分别为悬浮平台的宽、长.此外,若悬浮平台的垂向位移为z,将引起悬浮磁极1的位移量为 Δz1z=z.因此,可推得各磁极位移量与平台三自由度(z、α、β)间变换关系如式(3)所示.线性近似后,可得矩阵形式的坐标变换关系如式(4)所示.求解坐标变换矩阵的伪逆矩阵如式(5)所示,可得系统的坐标逆变换关系如式(6)所示.

图4 坐标变换关系原理Fig.4 Principle of coordinate transformation

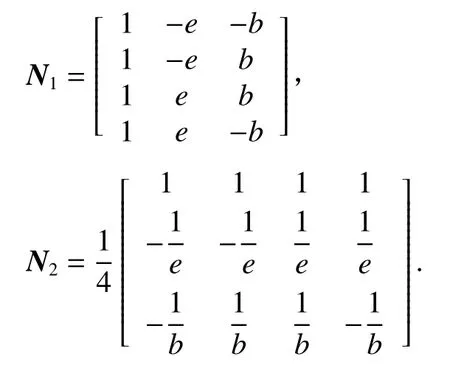

式中:z1、z2、z3、z4分别为4个悬浮磁极的位移量;E3×3为单位矩阵;N1和N2分别为坐标变换矩阵和坐标逆变换矩阵,

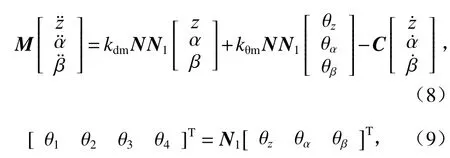

忽略磁悬浮系统的制造误差与弹性变形,假设各磁极的磁力特性一致.分析平台的三自由度运动,如图5所示,并建立动力学模型,如式(7)所示.

图5 悬浮平台的力与位移Fig.5 Force and displacement on levitation platform

式中:F1、F2、F3、F4分别为各悬浮磁极的磁力;m为悬浮平台总质量;Jα、Jβ分别为悬浮平台绕x轴和绕y轴的转动惯量;c1、c2、c3分别为悬浮平台在三自由度方向上运动的阻尼系数.

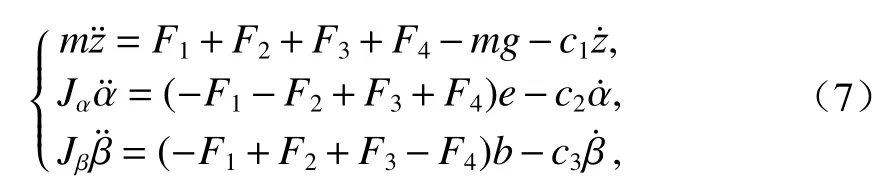

当平台水平时,四磁极的悬浮气隙均为d0,永磁体转角均为 θ0.以此为工作点,应用泰勒级数将动力学模型线性化,与式(1)、(4)及式(6)联立,可得线性微分方程组,如式(8)与式(9)所示.

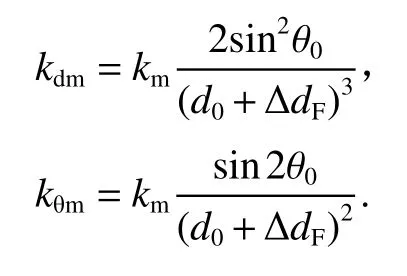

式中:M= dig(m,Jα,Jβ)为惯量矩阵;C= dig(c1,c2,c)为阻尼矩阵;N=N1T为系统矩阵;θ1、θ2、θ3、θ43分别为各悬浮磁极的永磁体转角; θz、θα、θβ分别为各自由度的当量永磁体转角;kdm与kθm分别为气隙刚度系数与转角刚度系数,

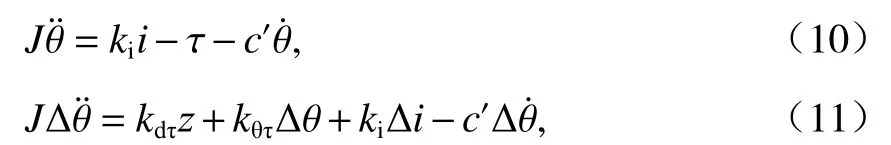

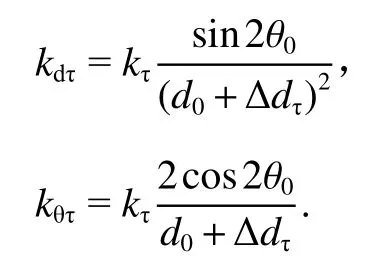

受永磁体、减速器和电机转子的转动惯量影响,永磁体转角控制动态响应能力低,轨迹跟踪误差不可忽略.为便于分析,单独建立永磁体转动系统的数学模型如式(10)所示,线性化后可得线性微分方程如式(11)所示.

式中:J为伺服系统的转动惯量;ki为电机电流转矩系数;i、Δi分别为控制电流与控制电流增量;c′为阻尼系数; Δ θ 为永磁体转角增量;kdτ、kθτ分别为气隙扭矩系数与转角扭矩系数,

2 分散控制自动起浮

2.1 分散控制器设计

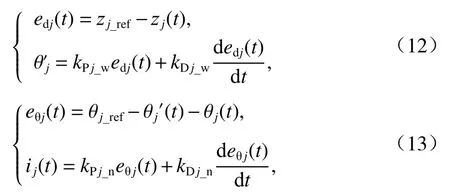

对于如上描述的永磁悬浮平台,采用分散控制是自动起浮的最直接实现方式,其参数整定简单直观.设计双闭环分散控制器如图6所示,其输入输出关系分别如式(12)、(13)所示.内环为角度环,采用4个PD控制器分别对永磁体转角进行反馈控制.内环输入为外环补偿后的偏置角度,输出为伺服电机的控制电流.

图6 分散控制策略Fig.6 Decentralized control strategy

式中:j= 1,2,3,4;edj(t)、eθj(t) 分别为磁极j外环的气隙误差和内环的永磁体转角误差;zj_ref与 θj_ref分别为磁极j外环和内环的参考输入;zj(t) 和 θj(t) 分别为磁极j的位移量及永磁体转角; θj′(t) 为磁极j永磁体参考转角的动态补偿值;ij(t) 为磁极j伺服电机的控制电流;kPj_w与kDj_w分别为外环PD控制器的比例增益和微分增益;kPj_n与kDj_n分别为内环PD控制器的比例增益和微分增益.

如式(11)所示,该悬浮平台的角度环为二阶系统.相比于电磁悬浮系统中一阶的电流环,其控制难度加大.此外,伺服电机的机械响应时间和减速器的反向间隙等因素也将引起系统滞后,进一步降低系统的相位裕度.实验研究中,系统外环采用PID控制时,由于系统耦合和积分环节引起的相位滞后影响,系统无法实现自动起浮和长时间稳定悬浮.因此,气隙环作为外环仍需采用PD控制器进行反馈控制,其输入为参考气隙,输出为永磁体角度的动态补偿值.

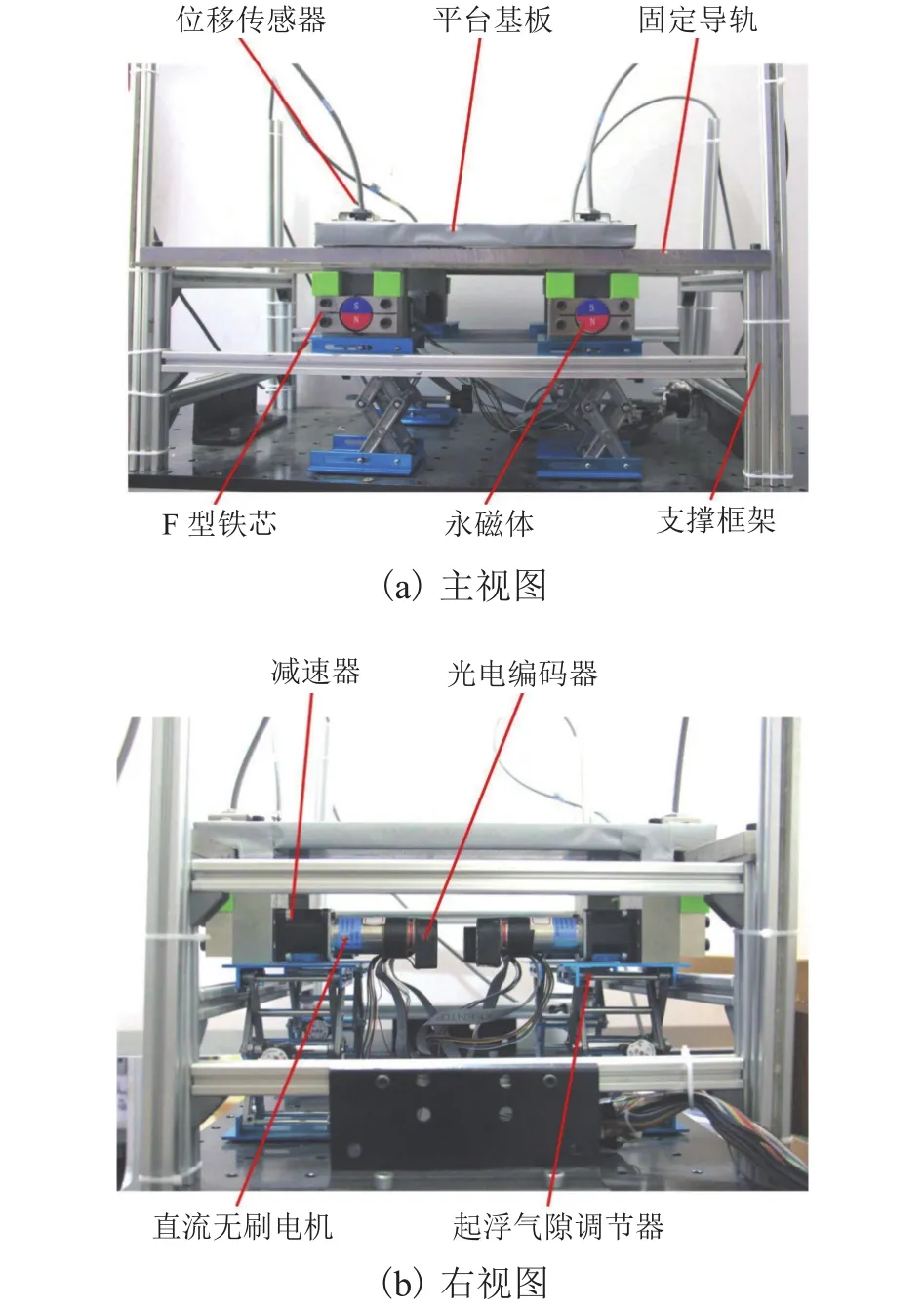

2.2 原理样机与实验系统

搭建可变磁路式永磁悬浮平台的原理样机如图7所示.其中,径向磁化的盘状永磁体(钕铁硼N50)直径30 mm,厚度为20 mm.为减小磁滞的影响,F型铁芯与固定导轨均由软磁材料坡莫合金(1J85)制造,并进行退火处理.为减轻悬浮平台自重(7 kg),平台基板由蜂窝铝板切割制成.

图7 永磁悬浮平台的原理样机Fig.7 Prototype of permanent magnetic levitation platform

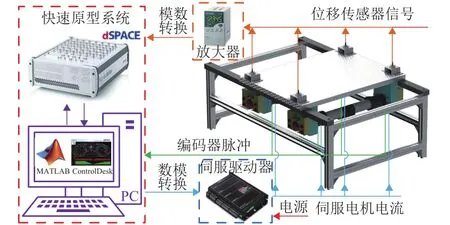

此外,实验采用的电控系统如图8所示.其中,dSPACE快速原型系统作为主控制器,可通过与MATLAB的无缝衔接,实现信号实时处理与控制器参数在线整定.位移传感器为Keyence EX-422V高精度电涡流传感器,其具有10 mm量程,2 μm分辨率及40 000次/s的采样能力.配备30速比的行星齿轮减速器,直流无刷伺服电机(maxon EC-max30)可实现295 r/min的额定转速与1.82 N·m的额定转矩.另外,采用光电编码器HEDL-5540实时测量伺服电机转角,并采用四象限PWM驱动器ESCON 70/10实现伺服电机的驱动控制.

图8 原理样机的电气控制系统Fig.8 Electrical system in prototype

2.3 分散控制起浮实验

采用分散控制器进行悬浮平台的自动起浮实验,其中,外环的4个PD控制器的比例增益和微分增益均分别为18、0.2,内环增益均分别为90、0.5.控制器采样频率为1 kHz,并采用数字低通滤波器处理传感器信号.各磁极的初始起浮气隙均为5.0 mm,参考平衡气隙均为4.1 mm,参考永磁体转角均为51°.

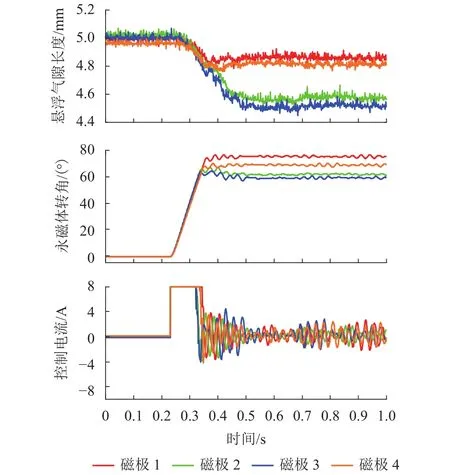

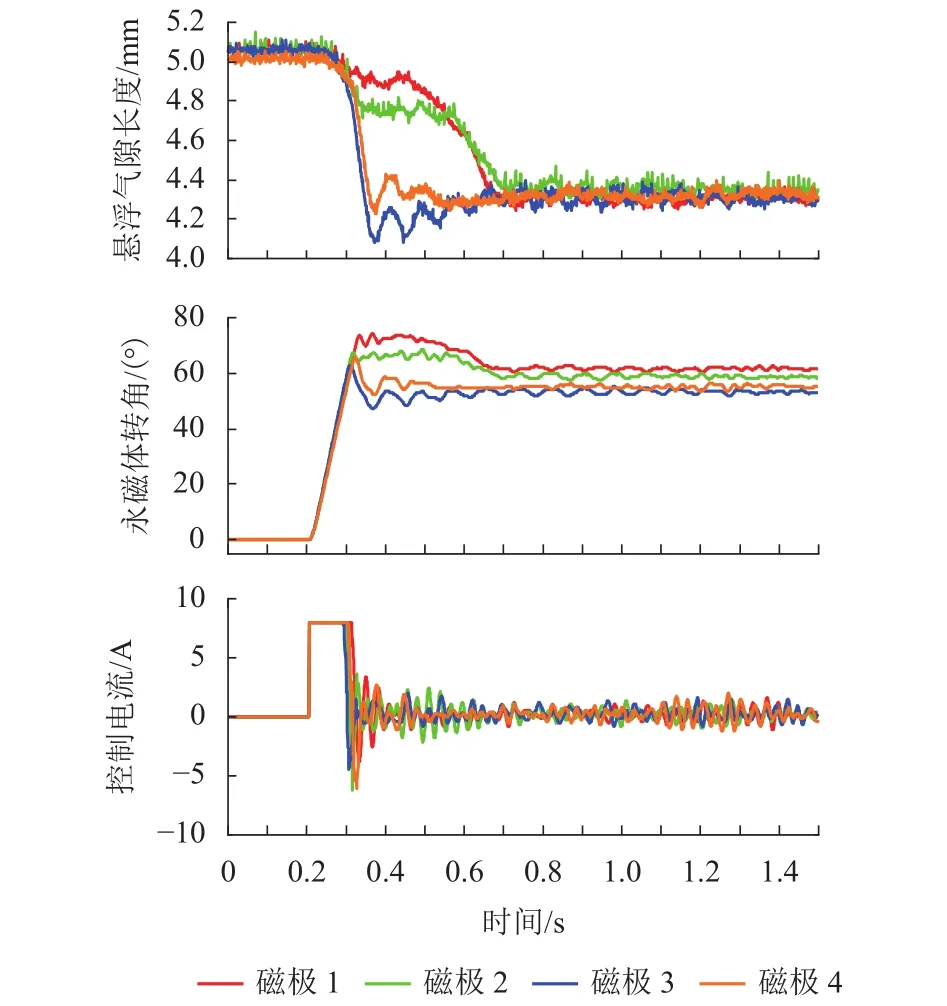

如图9所示,在起浮控制器使能后,伺服电机控制电流迅速增大,并保持峰值8 A约0.1 s.在电流激励下,电机带动永磁体快速旋转至参考角度附近.起浮过程中,各磁极的悬浮气隙随永磁体转角增大而减小,稳定时间约为0.2 s.受制造装配误差及永磁体剩磁差异的影响,各悬浮磁极的磁力系数与漏磁情况存在差别,表现出的磁力特性各不相同.因此,平台起浮后,4个悬浮磁极的平衡气隙与永磁体转角各不相同.其中,磁极2和磁极3的悬浮气隙较小,磁极1和磁极4悬浮气隙较大.

图9 分散控制起浮实验结果Fig.9 Results of floating experiments with decentralized control

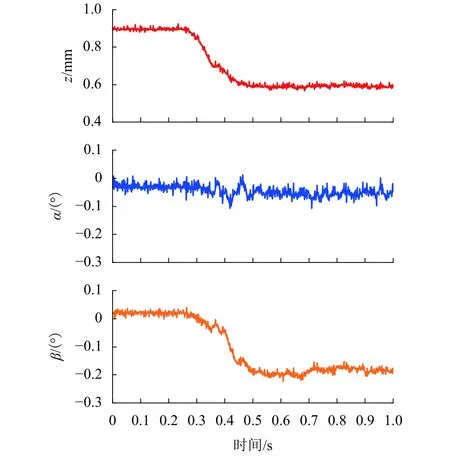

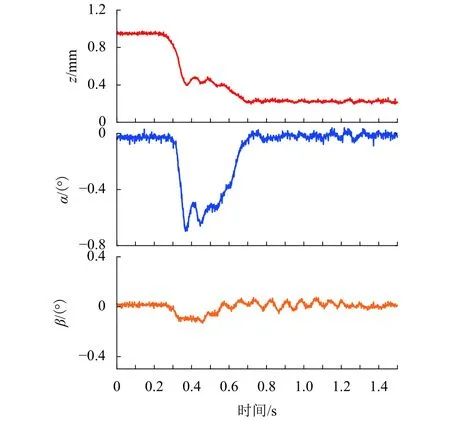

为了研究4个磁极悬浮气隙差异对悬浮平台姿态的影响,采用式(4)所示的坐标变换关系解算悬浮平台的垂向位移及倾角,结果如图10所示.稳定状态,平台存在约0.05° 的侧倾角和0.20°的俯仰角.此外,由于PD控制器不存在积分环节,悬浮平台的垂向位移存在0.60 mm的稳态误差.

图10 分散控制起浮的平台姿态Fig.10 Floating platform attitude by decentralized control

3 集中控制自动起浮

3.1 三自由度起浮控制器设计

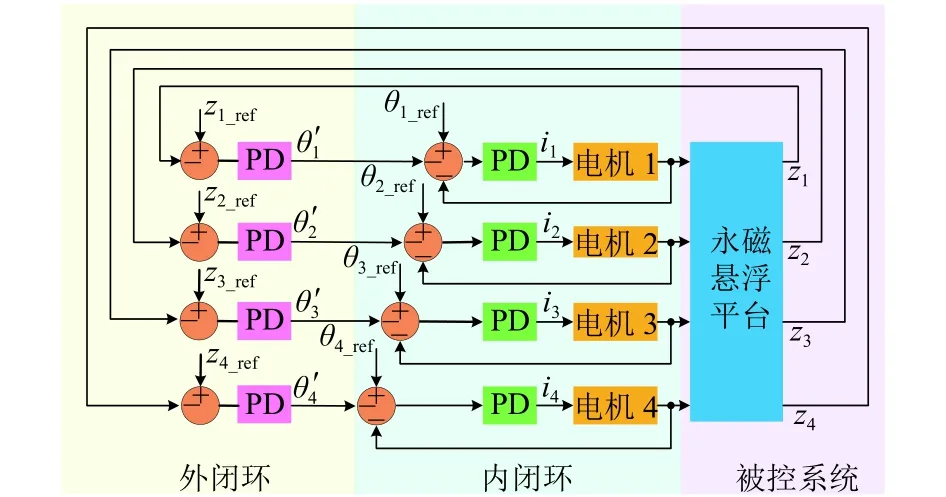

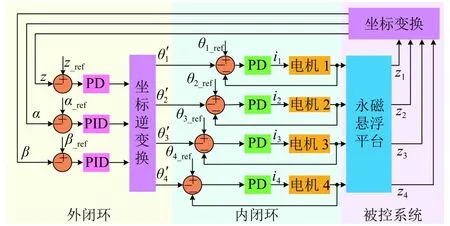

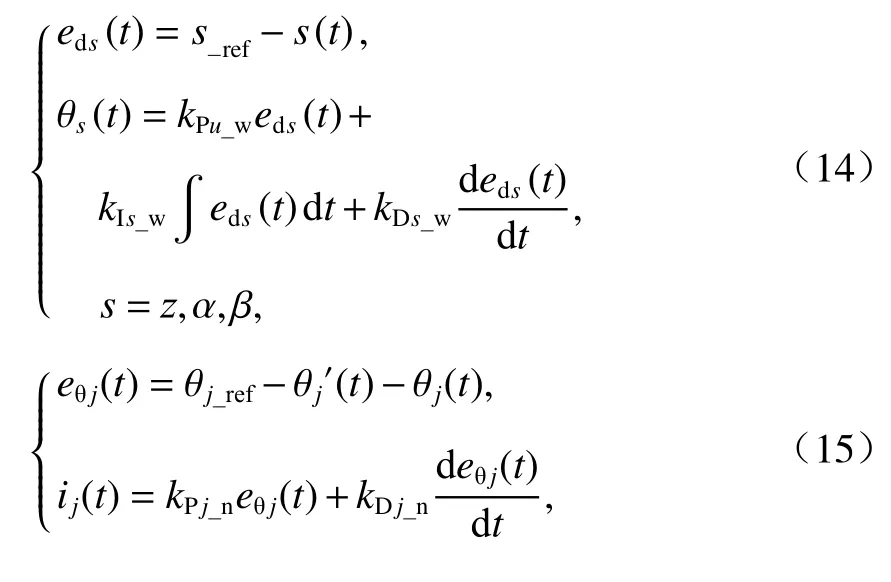

为解决分散控制下各磁极磁力特性差异引起的平台倾斜问题,设计三自由度集中控制策略实现平台姿态的直接控制.由于系统的输入输出间存在耦合,可先后通过式(6)与式(9)所示坐标变换与坐标逆变换关系将系统解耦为3个单输入单输出系统.内环仍采用PD控制器,实现永磁体角度控制.外环的侧倾(α)与俯仰(β)方向采用PID控制器,积分环节可实时修正各磁极内环的偏置角度,补偿磁力特性差异的影响,纠正平台的倾斜.此外,为防止大气隙起浮时积分环节引起系统发散,集中控制器中平台的垂向(z)仍采用PD控制.其控制器结构如图11所示,解析表达式如式(14)与式(15)所示.

图11 集中控制策略Fig.11 Centralized control strategy

式中:s(t) 、s_ref和eds(t) 分别为外环中悬浮平台在自由度s的位移或角位移、参考输入和误差; θs(t) 为自由度s的动态当量永磁体转角,经坐标逆变换可得磁极j永磁体转角的动态补偿值 θ′j(t) ; θj(t) 、 θj_ref和eθj(t) 分别为内环中磁极j的永磁体转角、参考输入和误差;ij(t) 为磁极j伺服电机的控制电流;kPs_w 、kIs_w与kDs_w分别为外环自由度s的PID控制器比例增益、积分增益和微分增益,其中kIz_w=0 ;kPj_n与kDj_n分别为内环磁极j的PD控制器比例增益和微分增益.

3.2 三自由度集中控制起浮实验

采用三自由度集中控制器进行起浮实验,其中内环的PD控制器的比例增益和微分增益分别为90、0.5,与分散控制一致.外环z自由度PD控制器的比例增益和微分增益分别为20和0.2, α 、β 两自由度的PID控制器的比例增益、积分增益和微分增益分别为 18、12、0.2 和 16、15、0.2.参考平衡气隙为4.1 mm,参考永磁体角度为51°,初始起浮气隙为5 mm.控制器采样频率为1 kHz,并采用数字低通滤波器前置滤波.

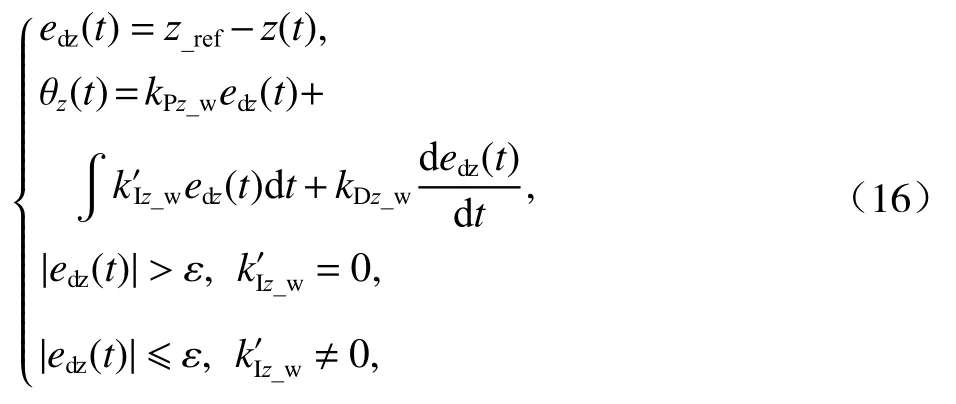

实验结果如图12所示,起浮控制器使能后,平台四磁极的悬浮气隙的初始响应与分散控制结果相似.控制电流迅速增大至饱和并保持约0.1 s,同时永磁体全速旋转至平衡角度附近.约0.2 s后各磁极实现完全悬浮,气隙不相等.在积分器的补偿下,悬浮气隙曲线在0.5 s时重合.

图12 集中控制起浮实验结果Fig.12 Results of floating experimentsl by centralized control

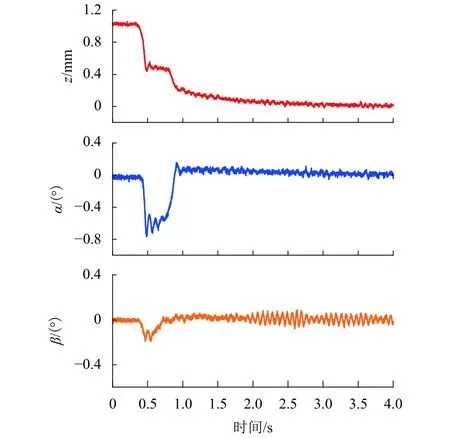

集中控制策略下,悬浮平台的三自由度姿态解算结果如图13所示,其稳定时间约为0.5 s.在 α、β两自由度的积分器作用下,其侧倾角与俯仰角均可减小为0,悬浮平台水平.由于z自由度采用PD控制,平台的垂向位移存在0.23 mm的稳态误差.与分散控制比较,集中控制可实现平台倾斜角的自纠偏,提高悬浮的安全性.同时,调节时间延长,控制器参数整定难度加大.

图13 集中控制起浮的平台姿态Fig.13 Floating platform attitude of centralized control

3.3 积分分离控制算法设计

上述两组实验采用的PD与PID是两种常用的线性控制器.其中比例环节与微分环节可实现系统零极点配置,改善系统动态特性.积分环节可减小系统稳态误差,但其产生的相角滞后,不利于系统的稳定.起浮控制与单位阶跃响应相似,实验研究中,引入积分环节后,系统超调加大,难以实现大行程起浮及自发稳定,系统的动态性能与稳态性能产生了明显的矛盾.

为实现快速起浮后平台垂向的精确定位,设计积分分离控制算法如式(16)所示.该算法可实现不同误差带的分段控制,当误差较大时,采用PD控制保证系统稳定性.当误差减小至ε以内时,引入积分环节,消除系统的稳态误差.由于该方法的积分增益为变化量,为防止输出控制信号的突变,将积分增益直接置于积分器的内部.理论上,该算法可防止起浮过程中过大超调和振荡发散.此外,积分器在调节过程中将产生偏置常量,受外扰超出误差阈值时,平台可快速返回原平衡位置.

式中:ε为积分使能阈值;为分段积分增益.

3.4 积分分离控制起浮实验

将z自由度原有PD控制器替代为式(16)所示积分分离算法,其余实验条件控制器参数均与三自由度集中控制相同.积分分离的ε应大于PD控制下的稳态误差(0.23 mm),实验中选取ε为0.25 mm.比例增益与微分增益仍分别为20与0.2,= 10.

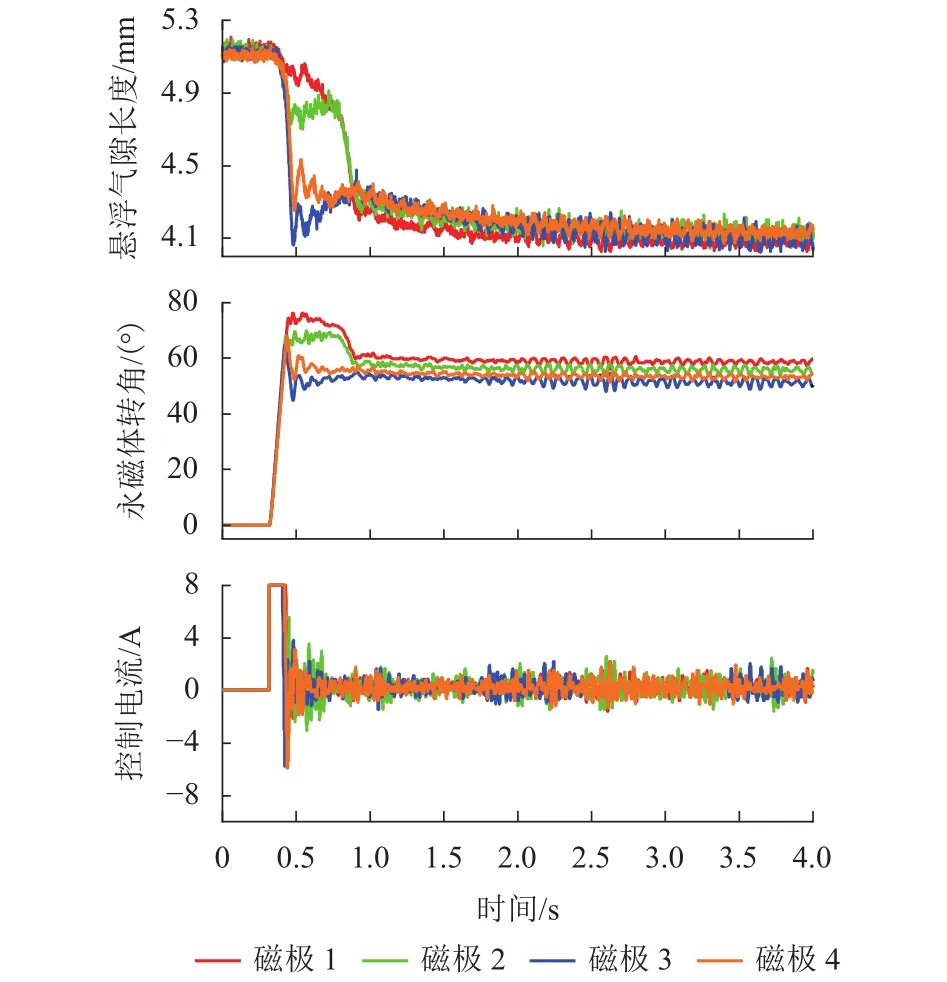

实验结果如图14与图15所示,初始起浮阶段,垂向(z)自由度实际为PD控制,四磁极的气隙与永磁体角度响应与原集中控制一致.垂向位移约0.5 s后到达阈值误差带,积分器使能,约2.5 s后各自由度的稳态误差被消除.积分分离法实现了悬浮平台的稳定起浮和精确姿态控制.

图14 积分分离控制起浮实验结果Fig.14 Results of floating experiments with integral separation method

图15 积分分离起浮的平台姿态Fig.15 Floating platform attitude of integral separation method

对比3种起浮控制方法,分散控制、集中控制与积分分离法的控制器算法结构复杂程度和实现难度依次增大,调节时间依次延长,姿态控制精度依次提高.此外,为分析系统的功耗表现,采用控制电流积分法计算稳定悬浮状态的电机铜损.伺服电机相间电阻为1.27 Ω,分散控制下峰值功率为16.770 W,平均功率为4.230 W.集中控制下峰值功率为6.840 W,平均功率1.567 W.积分分离法的峰值功率为11.438 W,平均功率为2.020 W.以上3种控制方法均可实现平台的准零功率悬浮,集中控制策略具有最优功耗表现.

4 结 论

1) 针对悬浮平台起浮过程易振荡发散的问题设计了分散控制、集中控制和积分分离3种自动起浮控制方法,均可实现平台的快速稳定起浮和准零功率悬浮.

2) 由于各磁极磁力特性存在差异,应用分散控制起浮后各悬浮点气隙不同.平台姿态不可控,稳定状态存在较大俯仰角和侧倾角.

3) 应用三自由度集中控制策略时,俯仰与侧倾方向上的积分器可通过补偿磁体角度,消除磁力特性差异的影响,实现平台的快速精确水平悬浮.

4) 积分分离算法可有效解决大气隙起浮时积分环节引起系统振荡发散的问题.应用该分段控制策略可实现无垂向定位误差的防倾斜稳定起浮.