PP/PA6中空橘瓣型复合超细纤维的制备及性能研究

2022-06-22赵德方毛加冲黄芽郭薇薇奚清瑶李献梅蔡意任天翔占海华

赵德方 毛加冲 黄芽 郭薇薇 奚清瑶 李献梅 蔡意 任天翔 占海华

摘要:随着锂离子电池的不断推广与应用,对电池隔膜提出了更薄、更密的要求,对其制备原料的纤维直径提出了更高的技术要求。然而,目前中国产的超细纤维难以满足单丝线密度≤0.5 dtex的要求。本文将聚丙烯(PP)和聚酰胺(PA6)进行双组分复合纺丝,通过在显微镜下观察纺流丝的横截面形态,确定纺丝组件及原料组分比例;在此基础上,通过优选工艺条件,确定纺丝温度、牵伸倍数、纺丝速度;同时对纤维的线密度、拉伸性能和取向度进行了测试分析研究。结果表明:当采用PP与PA6进行中空橘瓣型复合纺丝时,PP螺杆挤出机各区温度为225 ℃/225 ℃/230 ℃/230 ℃、PA6螺杆挤出机各区温度为270 ℃/270 ℃/275 ℃/275 ℃、PP纺丝副箱体温度为230 ℃、PA6纺丝副箱体为275 ℃、纺丝主箱体温度为270 ℃、PA6与PP的质量比为40︰60、纺丝速度为2 800 m/min、牵伸倍数为3.0时,纤维的可纺性、拉伸性能及取向良好。制备的中空橘瓣型复合超细纤维满足了锂离子电池隔膜用超细纤维直径的要求。

关键词:聚丙烯;聚酰胺;中空橘瓣型复合超细纤维;横截面形态;可纺性;加工工艺条件

中图分类号:TS102.6;TQ342.9文献标志码:A文章编号: 10017003(2022)06004406

引用页码: 061106

DOI: 10.3969/j.issn.1001-7003.2022.06.006(篇序)

基金项目: 绍兴市技术创新计划项目(2019B22002);浙江省大学生科技创新项目(2021R432020,2019R432005)

作者简介:赵德方(1987),男,讲师,博士,主要从事高性能纤维及其复合材料的研究。通信作者:占海华,教授级高工,zhh@usx.edu.cn。

全球变暖给人类带来的毁灭性威胁已不再存有疑义,汽车尾气排放已成为温室气体二氧化碳最大的来源。因此,大力推广新能源汽车,减少甚至杜绝汽车尾气排放,是最终解决温室效应与空气污染的有效方法之一。新能源汽车主要由电池驱动系统、电机系统、电控系统及类似传统汽车上的底盘之类的系统组成[1],其中动力电池的研发将成为重中之重。正极材料、负极材料、电池隔膜、电解液是组成锂电池的四大关键材料,而锂电池隔膜是关键的内层组件之一,是具有一定技术壁垒的高附加值材料,约占电池成本的1/3[2]。锂电池隔膜需具备良好的绝缘性,足够的穿刺强度、拉伸强度,并在高温的情况下能保持尺寸基本稳定,同时锂电池隔膜还需能耐受电解液的腐蚀,具有很好的化学和电化学稳定性[3-4]。

超细纤维一般是指单丝线密度小于1.0 dtex的纤维,在20世纪60年代由东丽、钟纺、帝人、可乐丽等公司采用复合纺丝技术率先研制成功[5-6],是差别化化学纤维中技术含量最高的品种之一,目前市场上超细纤维产品主要有聚丙烯(PP)超细纤维、聚丙烯/聚乙烯(PE)复合超细纤维、聚酯(PET)/聚酰胺(PA6)复合超细纤维等。近年来,超细纤维成为制备锂离子电池隔膜重要的基础材料,常见的超细纤维结构有海岛型、米字型、三点型、三叶型、一字型、橘瓣型等。除此之外,超细纤维在工业精细化过滤、医疗与生物工程等方面都具有比较广泛的应用。和PET纤维相比,PP纤维的价格低,比其轻约34%,保温率是其1.7倍;PP纤维標准回潮率几乎为零,疏水导湿性能较好,制备的细旦PP纤维手感好、质地柔软、光泽柔和,芯吸效应使其具有导湿排汗的特点。同时,聚丙烯纤维具有较好的耐酸碱和耐热老化性能,更能满足后道的应用要求。对于中空橘瓣型复合超细纤维的研究主要集中于PET/PA6中空橘瓣型复合超细纤维[7-9],而对于PP/PA6中空桔瓣型复合超细纤维的纺丝工艺、纺丝工艺对纤维结构和性能的影响亟需开展相关基础研究。

本研究采用双组分复合纺丝法制备PP/PA6中空橘瓣型复合超细纤维,探讨了纺丝温度、牵伸倍数、纺丝速度等工艺参数对纤维可纺性、纤维质量的影响,并分析了工艺条件对超细纤维结构与拉伸性能的影响,为中空橘瓣型复合超细纤维的制备提供一定的理论指导,为中国动力电池隔膜的制备提供高品质原料,对促进国内电池能源领域的发展具有重要意义。

1 材料与方法

1.1 材 料

PP切片(北京中纺优丝特种纤维科技有限公司),PA6切片(无锡长安高分子材料厂)。

1.2 仪 器

SZG双锥回转真空干燥机(常州凯航干燥有限公司),一部位专用熔融纺丝机(北京中丽制机工程技术有限公司),SHJ-20双螺杆挤出机(南京翰易机械电子有限公司)、LW200T光学显微镜(上海测维光电技术有限公司),电子天平、Instron3365万能材料试验机(Instron上海有限公司),SCY-Ⅲ纤维取向度测量仪(上海东华凯利新材料公司)。

1.3 试 验

1.3.1 PP/PA6中空桔瓣型复合超细纤维的制备

通过试验确定原料组分比例,然后对不同原料分别进行干燥,将达到纺丝要求的干燥切片分别送至各自的螺杆挤出机熔融挤压,经不同的纺丝配管输送到纺丝箱体内的计量泵和复合纺丝组件。两种不同的熔体在纺丝组件内复合成中空桔瓣形状后从喷丝板喷出,经侧吹风冷却凝固成复合纤维,再从纺丝甬道下行至拉伸-卷绕区域。在拉伸前,先对纤维进行上油,再经过预拉伸、一级拉伸、二级拉伸、热定型等工序,最后卷绕成筒制得复合超细纤维。7997A051-C26E-4564-A5A0-9C1C24830299

1.3.2 性能测试

1) 线密度测试:按照GB/T 14343—2008《化学纤维长丝线密度试验方法标准》测定纤维的线密度,采用测长称重法进行测试。

2) 拉伸性能测试:采用Instron3365万能材料试验机测试纤维的拉伸性能,试样的加持长度为25 mm,拉伸速度为20 mm/min,测试20组数据取平均值。

3) 取向度测试:采用声速法测量纤维的取向因子,声频、隔距和预加张力分别设置为2 000 Hz、40 cm、0.098 cN/dtex,对纤维纵向选取5个不同位置进行测试。取向因子和取向角分别由下式计算得到:

式中:未取向时的声速Cμ值为1.35 km/s;C1为纤维取向时所测得的声速,km/s。

4) 纤维的横截面观察:采用纤维切片器将纤维束切成薄片,在LW200T光学显微镜下观察纤维的横截面形态。

2 结果与分析

2.1 纺丝工艺探讨

2.1.1 原料干燥的工艺

由于PP分子链中无极性基团,吸水性极低,能满足纺丝要求,因此原料PP不需干燥。而PA6分子链中含有酰胺基,容易吸水,若切片中含水多,会给纺丝带来不良影响。在水的作用下,PA6大分子的酰胺键发生水解,造成聚合度下降,纺丝困难,影响成品丝的质量;水气化,通常会产生纺丝断头现象,影响生产的正常进行,给成品纤维质量带来不良影响。本试验采用复合纺丝制备超细复合纤维,对含水率要求更低,因此必须对PA6进行干燥处理。

干燥温度较低会降低干燥效果;干燥温度高则会加快干燥速度,缩短干燥时间,降低干燥后切片的平衡含水率;但温度过高易造成大分子降解,切片氧化、黏结,色泽变黄[10]。本试验采用转鼓干燥设备,经试验,当干燥温度为80 ℃、时间为12 h、真空度为0.02 MPa时,含水率能控制在0.01%左右,满足了复合纺丝的要求。

2.1.2 纺丝组件

本试验采用72 f中空复合组件,因是双组分纺丝故双组分须经过各自的过滤网及过滤介质,过滤介质根据原料的特性选定不同目数的金属砂,以保证一定的压力大小,使双组分压力达到要求。经试验,PP采用330目/120目/60目三层过滤网、80~100目金属过滤砂,PA6采用330目/120目/60目三层过滤网、20~30目金属过滤砂,双组分压力相匹配,纺丝可纺性良好。

2.1.3 螺杆工艺

本试验所用的一部位复合纺丝设备,其挤出机分别配备了单螺杆A和双螺杆B。双螺杆的熔融混炼效果比单螺杆要好,而PP流动性较好,黏度低,故采用单螺杆A输送;PA6分子链柔性较好,熔体的黏度对剪切较敏感,在一定范围的剪切速率下,其黏度随剪切速率的增加而下降,故采用双螺杆B输送,能更加充分剪切熔体,有利于改善PA6的流动性。

螺杆温度是决定高聚物充分熔融的主要条件,温度太高,会导致高聚物降解;温度太低,会导致高聚物熔融不充分,从而均会影响纤维的可纺性及产品质量。经反复试验,PP螺杆挤出机各区温度为225 ℃/225 ℃/230 ℃/230 ℃、PA6螺杆挤出机各区温度为270 ℃/270 ℃/275 ℃/275 ℃时能满足要求。

另外,螺杆转速的快慢取决于纺制纤维的线密度大小,线密度大,螺杆转速快,机头压力大;线密度小,螺杆转速慢,机头压力小。为了保证熔体能顺利到达喷丝口并具有良好的出丝性能,必须保证一定的机头压力。

经试验,对于167 dtex/72 f×(12+12)中空桔瓣復合纤维,当单螺杆挤出机A的转速为80~100 r/min、机头压力为4~6 MPa;双螺杆挤出机B的转速为80~100 r/min,机头压力为4~6 MPa时,纺丝顺利。

2.1.4 纺丝温度

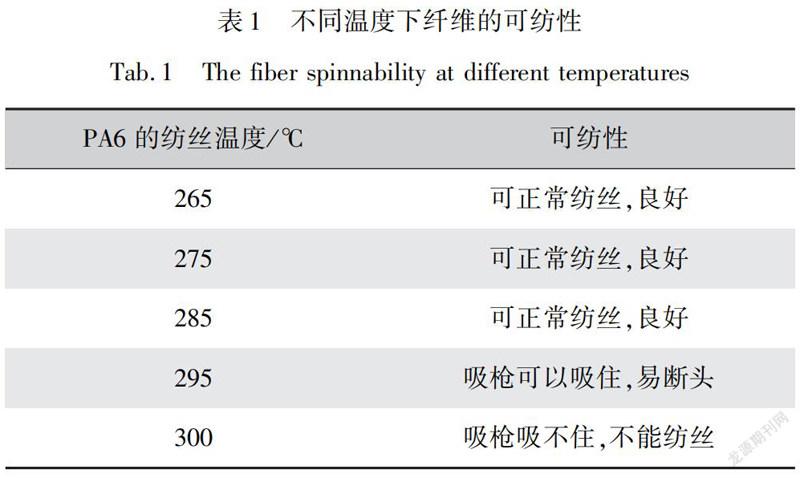

根据原料的熔点大小,设定PP的纺丝副箱体温度为260 ℃、纺丝主箱体温度为260 ℃不变;PA6︰PP(质量比)为40︰60,改变PA6的纺丝副箱体温度,分别设定为265、275、285、295、300 ℃,取不同纺丝温度下纺流丝制成的切片观察其截面形态,并进行纺丝,记录不同温度下的可纺性,其可纺性和截面形态如表1和图1所示。

从表1可以看出,265、275、285 ℃时的可纺性较好;

在295 ℃时吸枪可以吸住丝束,但容易断头,可纺性较差;在300 ℃时吸枪无法吸住丝束,不能进行正常纺丝,可纺性极差。

从图1可以看出,几乎所有纤维截面呈同心圆结构,中间是孔洞,褐色PA6部分基本严格相间分布,贯穿纤维的中孔和外部,呈桔瓣形,基本没有黏结。从图1(a)(c)(d)(e)可以看出,纤维截面大小不一,未达到预期的效果。从图1(b)可以看出,纤维截面大小基本一致,基本达到理想的预期效果。

综合表1和图1的分析情况来看,当PP纺丝副箱体温度为260 ℃、纺丝主箱体温度为260 ℃、PA6纺丝副箱体温度为275 ℃时,其截面和可纺性较好,基本达到了预期的效果。从图1的截面形态可以看出,在质量比为40︰60的情况下,透明部分的PP较多而褐色部分的PA6较少,说明PP的流动性比PA6的流动性好,前者熔体的黏度比后者熔体黏度小。为进一步改善截面形态,以达到理想的效果,再次进行了试验,并采用降低PP的纺丝温度方法,目的是增加PP的黏度,降低其流动性,从而更好地与PA6的黏度相匹配。保持PA6纺丝副箱体温度275 ℃不变,PP的纺丝副箱体温度分别降低至230 ℃和220 ℃,其截面形态如图2所示。从图2可以看出,二者的截面形态较260 ℃有所改善,其中230 ℃更佳。此外,还将纺丝主箱体的温度从260 ℃升至270 ℃,其截面形态也有所改善。7997A051-C26E-4564-A5A0-9C1C24830299

通過以上一系列的试验,选择PP纺丝副箱体温度为230 ℃,PA6纺丝副箱体为275 ℃,纺丝主箱体温度为270 ℃。

2.1.5 组分配比

在PP螺杆挤出机温度为230 ℃、PA6螺杆挤出机温度为275 ℃、主箱体温度为270 ℃时,将PA6︰PP(质量比)定为50︰50、40︰60、30︰70进行试验,其中50︰50和40︰60纤维截面稍好于30︰70(PA6少,截面像海岛),而40︰60的比例更佳。

2.1.6 牵伸倍数

在PP螺杆挤出机温度为230 ℃、PA6螺杆挤出机温度为275 ℃、主箱体温度为270 ℃、PA6︰PP(质量比)定为40︰60、纺丝速度为2 800 m/min时,第一热辊GR1、第二热辊GR2、第三热辊GR3的温度分别设为50、60、80 ℃,改变热辊的转速来实现不同的牵伸倍数,其工艺参数和可纺性如表2所示。从表2可以看出,当牵伸倍数为2.0和2.3时,纤维容易断头,可纺性差,而当牵伸倍数为3.0时其可纺性良好。

2.1.7 纺丝速度

保持PP螺杆挤出机温度为230 ℃、PA6螺杆挤出机温度为275 ℃、主箱体温度为270 ℃、PA6︰PP(质量比)为40︰60、牵伸倍数为3.0不变,改变不同的纺丝速度,进行多次试验,其可纺性如表3所示。从表3可以看出,随着纺丝速度增加,纤维的可纺性降低。当纺丝速度为2 600 m/min和2 800 m/min时可纺性均良好,在保证纤维质量的前提下遵循产量最大化的原则,因此选择纺丝速度为2 800 m/min。

2.1.8 侧吹风

熔体经计量泵精确计量后,在螺杆的助推力下,渗透过滤介质到达纺丝组件的分配板,然后到达喷丝板,从喷丝孔挤出,经侧吹风冷却成型;吹风的速度可根据实际情况来调整,不宜过大,过大易造成丝束偏离甬道而断头。经试验,侧吹风的风速在0.53 m/s时,纤维冷却效果良好。

2.2 纤维性能分析

2.2.1 线密度

纤维线密度的测试结果如表4所示。从表4可以看出,单丝线密度小于0.5 dtex,达到了预期的结果。

2.2.2 拉伸性能

不同牵伸倍数下拉伸测试结果如表5所示。从表5可以看出,随牵伸倍数的增大,断裂强度逐渐增大,而断裂伸长率则逐渐减小,其原因是在牵伸力的作用下,分子链沿轴向发生取向,断裂时所需的力增大。因此,当牵伸倍数为3.0时其拉伸性能较好。

不同纺丝速度下的拉伸测试结果如表6所示。从表6可以看出,随纺丝速度的增大,断裂强度逐渐增大,而断裂伸长率则逐渐减小。当车速为2 600 m/min和2 800 m/min时可纺性均较好,而在3 000 m/min时丝筒尺寸受到限制,易断头,因此选择纺丝速度为2 800 m/min。

2.2.3 取向度

取向度的测试结果如表7所示。当分子链无规取向时取向因子f为0,当分子链完全取向时取向因子f为1。取向角α为微晶体或分子链轴方向相对于参考方向的取向角度,α值越小分子链取向度越高,α值越大分子链取向度越低。从表7可以看出,牵伸倍数越大,取向因子f值越大,取向角α越小,纤维的取向度越高。当牵伸倍数为3.0时,纤维的取向最好;但与同线密度的纯PP相比,其取向度比纯PP低,分析原因是复合纤维中存在中空所致。

3 结 论

本研究将PP和PA进行双组分复合纺丝制备PP/PA6中空橘瓣型复合超细纤维,探讨了纺丝工艺参数对纤维可纺性和质量的影响。

1) 分别对PP、PA6进行不同纺丝温度的对比试验,并根据横截面形态和可纺性,选择PP螺杆挤出机各区温度为225 ℃/225 ℃/230 ℃/230 ℃,PA6螺杆挤出机各区温度为270 ℃/270 ℃/275 ℃/275 ℃,PP纺丝副箱体温度为230 ℃,PA6纺丝副箱体为275 ℃,纺丝主箱体温度为270 ℃。

2) 控制纺丝温度不变,改变PA6与PP的组分比例(质量比)进行对比试验,确定组分比例PA6︰PP=40︰60。通过对纺丝可纺性的观察及纤维取向度和拉伸性能测试分析,选择牵伸倍数为3.0。根据拉伸性能和可纺性,最终确定纺丝速度为2 800 m/min。

3) 采用双组分熔融复合纺丝技术在上述加工工艺条件下制备的中空橘瓣型复合超细纤维,满足了锂离子电池隔膜用超细纤维单丝线密度≤0.5 dtex的要求,为其他不同原料的中空橘瓣型复合超细纤维的制备提供一定的理论指导。

参考文献:

[1]孟源. 电动汽车的技术现状及研究综述[J]. 时代汽车, 2021(8): 80-82.

MENG Yuan. A research review of technology status and research of electric vehicle[J]. Auto Time, 2021(8): 80-82.

[2]LAGADEC M F, ZAHN R, WOOD V. Characterization and performance evaluation of lithium-ion battery separators[J]. Nature Energy, 2019, 4(1): 16-25.

[3]THACKERAY M M, WOLVERTON C, ISAACS E D. Electrical energy storage for transportation-approaching the limits of, and going beyond, lithium-ion batteries[J]. Energy & Environmental Science, 2012, 5(7): 7854-7863.7997A051-C26E-4564-A5A0-9C1C24830299

[4]JANA K K, LUE S J, HUANG A, et al. Separator membranes for high energy-density batteries[J]. ChemBioEng Reviews, 2018, 5(6): 346-371.

[5]卢志敏, 钱晓明. 橘瓣型双组分纺粘非织造布的开纤技术探讨[J]. 产业用纺织品, 2011, 29(3): 23-26.

LU Zhimin, QIAN Xiaoming. Discussion on the splitting technology of segmented pie bicomponent spunbonded nonwovens[J]. Technical Textiles, 2011, 29(3): 23-26.

[6]卢志敏, 钱晓明. 桔瓣型双组分纺黏水刺超纤技术及其应用[J]. 棉纺织技术, 2011, 39(7): 65-68.

LU Zhimin, QIAN Xiaoming. Technology and application of segmented pie bicomponent spunbonded & spunlaced microfiber[J]. Cotton Textile Technology, 2011, 39(7): 65-68.

[7]朵永超, 钱晓明, 赵宝宝, 等. 超细纤维合成革基布的制备及其性能[J]. 纺织学报, 2020, 41(9): 81-87.

DUO Yongchao, QIAN Xiaoming, ZHAO Baobao, et al. Preparation and properties of microfiber synthetic leather base[J]. Journal of Textile Research, 2020, 41(9): 81-87.

[8]郑巩伟. 桔瓣型涤/锦复合长丝生产技术与应用[J]. 广东化纤, 2001(3): 20-24.

ZHENG Gongwei. The production technology & the application of separation style composite filament[J]. Guangdong Chemical Fiber, 2001(3): 20-24.

[9]卢志敏, 钱晓明. PET/PA6橘瓣型双组分纺粘水刺非织造布的碱法开纤工艺[J]. 产业用纺织品, 2011, 29(9): 15-19.

LU Zhimin, QIAN Xiaoming. Alkaline treatment processes on the PET/PA6 segmented pie spunbond nonwovens[J]. Technical Textiles, 2011, 29(9): 15-19.

[10]李順希, 许志强, 詹莹韬, 等. 高密度聚乙烯/聚酰胺6复合纤维的制备及性能[J]. 合成纤维工业, 2020, 43(1): 42-45.

LI Shunxi, XU Zhiqiang, ZHAN Yingtao, et al. Preparation and properties of high-density polyethylene/polyamide 6 composite fiber[J]. China Synthetic Fiber Industry, 2020, 43(1): 42-45.

Study on preparation and properties of PP/PA6 hollow segmented-pie composite superfine fibers

ZHAO Defang1, MAO Jiachong1a, HUANG Ya2, GUO Weiwei1a, XI Qingyao1a, LI Xianmei1a, CAI Yi1a, REN Tianxiang1a, ZHAN Haihua1

(1a.College of Textile and Garment; 1b.Key Laboratory of Clean Dyeing and Finishing Technology of Zhejiang Province; 1c.Zhejiang Sub-center ofNational Carbon Fiber Engineering Technology Research Center; 1d.Shaoxing Sub-center of National Engineering Research Center forFiber-based Composites, Shaoxing University, Shaoxing 312000, China; 2.CTA High-Tech Fiber Co., Ltd., Shaoxing 312000, China)

Abstract:With the continuous promotion and application of lithium-ion batteries, thinner and tighter requirements are proposed for the battery separators, thus higher technical requirements are proposed for the fiber diameter of the prepared raw materials. In general, microfine fiber refers to the fiber with a linear density of less than 1.0 dtex, which was firstly developed by Toray, Kinebo, Teijin, Kuraray, and other companies using composite spinning technology in the 1960s, and it is one of the most technical varieties of differential chemical fibers. At present, the microfiber products on the market mainly include polypropylene (PP) microfiber, polypropylene/polyethylene (PE) composite microfiber, polyester (PET)/polyamide (PA6) composite microfiber, etc. In recent years, microfibers have become important basic materials for the preparation of lithium-ion battery separators. The common structure of microfibers includes sea-island type, double-cross type, three-point type, three-leaf type, lined type, segmented-pie type, and so on. In addition, superfine fiber is widely used in industrial fine-scale filtration, health care and bioengineering, and so on. However, it is difficult for current China-made super fibers to meet the requirement of a linear density not more than 0.5 dtex for a single filament.7997A051-C26E-4564-A5A0-9C1C24830299

In this study, the proportion of polypropylene (PP) andpolyamide (PA6) was determined from experiments. Then, different raw materials were dried respectively, the dry chips that met the spinning requirements were sent to the respective screw extruders for melting and extrusion, and the melts were transported to the metering pump and composite spinning pack in the spinning box through different spinning tubes. Two different melts ejected from the spinneret were compounded into hollow segmented-pie shape in the spinning pack, cooled and solidified into composite fibers by cross air blow, then went down from the spinning tunnel to the drawing-winding area and the fiber was firstly processed by oil finish, then pre-drawing, primary drawing, secondary drawing, heat setting and other process condition before drawing. Finally, the tubes were winded to obtain composite superfine fibers. During the process of bicomponent composite spinning, the cross-section morphology of the spinning filament was observed using a microscope, and the spinning pack and the proportion of raw materials components were determined. On this basis, the process conditions including spinning temperature, draft multiple, and spinning speed were obtained; meanwhile, the linear density, tensile properties, and orientation of the fibers were tested and analyzed.

The results show that when PP and PA6 are used for the segmented-pie composite spinning, each zone temperature of the screw extruder for PP is 225 ℃/225 ℃/230 ℃/230 ℃, each zone temperature of the screw extruder for PA6 is 270 ℃/270 ℃/275 ℃/275 ℃, the temperature of associate spinning box for PP is 230 ℃, the temperature of associate spinning box for PA6 is 275 ℃, the temperature of main spinning box is 270 ℃, the PA6/PP mass ratio is 40︰60, the spinning speed is 2,800 m/min, and the draw ratio is 3.0, the spinnability and tensile properties of the fibers are good. The prepared hollow segmented-pie composite superfine fibers have met the requirement of the superfine fiber diameter applied for lithium-ion battery separators.

It not only provides certain theoretical guidance for the preparation of hollow segmented-pie composite microfiber with different raw materials, but also provides high-quality raw materials for the preparation of domestic power battery separators, and promotes the domestic development of battery energy fields.

Key words:polypropylene; polyamide; hollow segmented-pie composite superfine fibers; cross-section morphology; spinnability; processing conditions7997A051-C26E-4564-A5A0-9C1C24830299