轴流式果园喷雾机风送系统优化设计与试验

2022-06-21陈旭阳王水金

茹 煜 陈旭阳 刘 彬 王水金 林 明

(1.南京林业大学机械电子工程学院, 南京 210037; 2.中国农业机械工业协会, 北京 100083)

0 引言

风送系统是果园喷雾机的重要组成部分,能够提供强大的气流带动叶片间的扰动,将雾化的药液输送到果树冠层,从而增加雾滴穿透性和覆盖率,减少雾滴飘移现象,达到很好的沉积效果,提高农药的使用率和作业效率[1-4]。针对我国当前果园大规模定向种植模式,果园风送喷雾机被广泛应用,但其风送系统相关结构设计及优化的研究仍然较少。因此,亟需对果园喷雾机进行改进设计,关键在于优化设计果园喷雾机的风送系统结构。

国内外果园喷雾机的风送系统主要是由风机和导风装置组成,其气流场用传统试验方法研究较为困难,国内外多数基于计算流体动力学[5-6](Computational fluid dynamics,CFD)进行研究,通过仿真模拟对风送式喷雾机内外部气流特性进行研究[7-11]。文献[12-14]模拟了单风机、双风机、四风机3种组合风机的气流场,并通过试验进行验证,对比分析了3种气流场对冠层风速的影响。DELELE等[15-16]利用CFD技术建立了不同类型的果园风送喷雾机(悬臂式、横流式)风场模型,用来评价喷雾机作业性能。文献[17-18]利用Fluent软件对双出风口多风道离心风机的内部流场进行数值模拟,改进风机的结构尺寸,并试验验证了优化后双风道结构的准确性。丁天航[19]根据单风机风送系统两侧流道气流不对称的现象,设计了双风机双流道的果园喷雾机,通过数值模拟软件对单、双风机双流道内部气流场进行模拟,分析了气流场产生的影响因素,结合试验测量探究双风机双流道气流场的分布情况,进一步优化了风送系统。周杰等[20]针对轴流式果园喷雾机,对风送系统内部气流场进行模拟分析,结果表明在挡风板上安装导流锥后,出风口风速提高了36.8%,改善了出口气流分布不均的情况。王杰等[21]对苗木喷雾机风送系统的3种多出口装置进行优化设计和数值模拟,得出不同多出口装置的风速和风压变化规律,并通过试验验证得出多出口装置的最优设计为多排六出口。

目前,多风管果园喷雾机大多应用离心式风机,而鲜有对轴流式风机加以研究应用,轴流式风机质量小、风量的调节范围广、结构简单且安装方便,对于各类喷雾机底盘适应性更强,为喷雾机适用不同果树的植保作业提供了更多选择。本文优化设计一种多风管果园喷雾机的轴流式多出口风送系统,根据喷雾所要求的风量与风压,完成对轴流风机、风筒和锥形多出口装置的结构设计,采用数值模拟和试验相结合的方法来研究风筒和锥形多出口装置结构特征对出口风速的影响,进而确定风送系统的最优设计方案,以满足果树不同生长形态的病虫害防治需求。

1 风送系统结构与原理

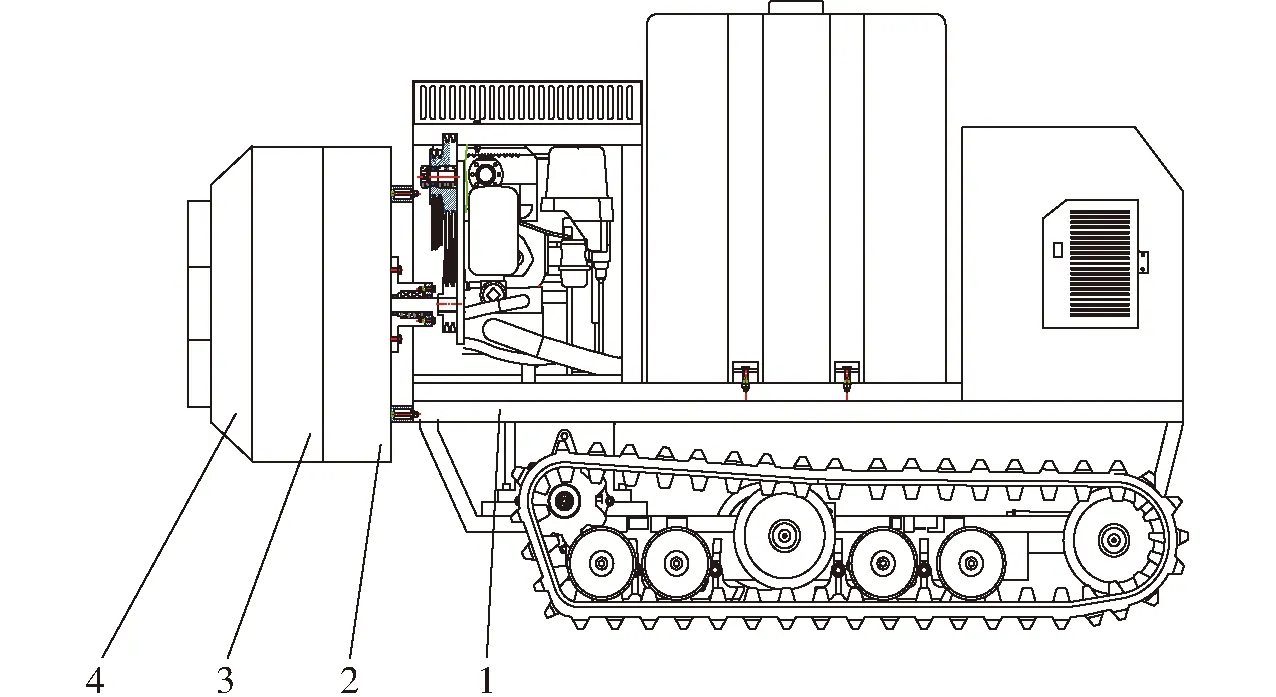

当前大规模定向种植模式的梨园[22-23],植株的行间间距为3~4 m,株距为2~3 m,树高2~3 m,为了提高喷雾机出口风速及其均匀性,设计了一种可安装在履带式果园喷雾机上的风送系统,主要由轴流风机、风筒和锥形多出口装置构成,如图1所示。风送气流由轴流风机产生,经风筒和锥形多出口装置将单股气流分成多个流向出口,由于出口面积较小,可以有效减少风送系统风量和风压损失,为气流的定向输送和调整提供条件,提高气流利用率。

图1 履带式果园喷雾机的风送系统Fig.1 Air conveying system of crawler orchard sprayer1.履带式果园喷雾机 2.轴流风机 3.风筒 4.锥形多出口装置

2 关键部件设计与优化

2.1 轴流风机参数确定

2.1.1风量和风压

在风送系统设计中,除了导流装置设计外,最为重要的环节就是风机设计或选型,风机性能直接影响到喷雾机的有效喷雾距离和雾化效果。风送喷雾机既要求出口气流具备一定动能以到达冠层内部,也要求进风口具备一定压力,因此风机设计或选型最重要的两个参考标准就是风量和风压[24],较大的风量可以提升喷雾机二次雾化的效果,并且能使果树叶片翻转,帮助药液进入果树冠层内部,增强喷雾穿透性[25]。果园风送喷雾机风量的确定通常采用置换原则和末速度原则[26],如图2所示。

图2 喷雾机风量置换图Fig.2 Sprayer air volume replacement diagram

根据置换原则,风机产生的风量需完全置换出风口至果树的整个空间,风量计算式为[26]

(1)

式中Q——风量,m3/s

H1——喷雾机喷幅宽度,m

H2——树高,m

L——出风口与树干之间的距离,m

vs——喷雾机行走速度,m/s

K——气流损失系数,与果树品种、枝叶茂盛程度及气象条件有关,取1.3~1.6

在此基础上,考虑末速度原则,根据通过截面的风量相等,得到风管出口气流速度[26]为

(2)

式中v1——风管出口气流速度,m/s

v2——气流到达树叶气流速度,m/s

所设计搭载风送系统的履带式果园喷雾机主要用于规范化梨园,气流到达树叶最佳风速v2为7~8 m/s,其他参数:H1为0.9~1.6 m,H2为2.6~3.0 m,L为1 m,vs为0.3~0.7 m/s,代入式(1)、(2)可得出Q为0.682 5~2.576 m3/s,v1为7.11~20.51 m/s。为确保风量满足较大植株,拟定Q为2 m3/s,即7 200 m3/h。

果园风送喷雾机既要求出口气流具备一定动能以到达冠层内部,也要求进风口具备一定压力。风机压力一部分用来提供风机进风口动压,另一部分用来克服摩擦压力损失和局部压力损失[27],计算式为

(3)

式中p——风压,Pa

ρ——空气密度,kg/m3

λ——摩擦因数R——风管半径,m

ξ——局部阻力系数l——风管长度,m

参数取值为:ρ=1.2 kg/m3,v1=20 m/s,λ=0.1,R=0.07 m,ξ=0.3,l=1.5 m,代入式(3)可得p=569 Pa。

2.1.2叶轮参数

根据果园喷雾机发动机提供给叶轮轴的转速,风机转速n设为2 000 r/min来确定叶轮结构参数。考虑到喷雾机上风送系统结构不宜太过复杂,因此风机结构设计为单独叶轮级。计算公式[28]为

(4)

(5)

式中ns——比转数

D——叶轮外径,m

Ku——统计经验系数,取1.9

因此,确定风机叶轮外径为0.54 m,叶片数为6。

2.2 风筒设计与优化

风筒连接轴流风机和锥形多出口装置,是风送系统的关键部件,它可以减少轴流风机气流的旋转趋势和不稳定性,如图3所示。

图3 风筒结构示意图Fig.3 Schematic of structure of air duct1.导叶筒 2.导叶 3.法兰(固定锥形多出口装置) 4.风筒壁面 5.法兰(固定风筒)

为了研究风筒内部导叶特征对出口风速的影响,对风筒内部导叶数量、安装角和长度进行结构设计和仿真分析。流场仿真设叶轮转速为2 000 r/min,叶轮叶片数为6,每次模拟只改变一个特征参数。方案1:导叶安装角为20°,长度为20 cm,导叶数量为5、6、7、8、9;方案2:导叶数量为6,长度为20 cm,安装角为0°、5°、10°、15°、20°;方案3:导叶安装角为10°,导叶数量为6,长度为5、10、15、20、25 cm。风筒出口截面的模拟结果如图4所示。

图4 风筒出口速度云图Fig.4 Air duct exit velocity cloud maps

由图4可知,方案1中随着导叶数量的增加,流道的最大风速变化不大,基本稳定在33 m/s左右,平均风速呈下降趋势,从25.15 m/s降至22.72 m/s;当导叶数量为偶数时每个流道气流的风速分布相似,气流分布较为均匀,具有较高的对称性,波动幅度不明显,且出风口气流红色高风速区域主要集中在导叶的左侧壁面。方案2中导叶安装角越小,风速最大值越大,且各流道之间的风速差异最小,但从风速平均值来看,导叶安装角为10°时各流道平均风速最大,达24.5 m/s。方案3中可以发现导叶长度小于等于10 cm时,速度云图中心区域的低风速区域呈不规则型,且该区域面积明显大于其他几种情况;当导叶长度大于10 cm时,气流开始稳定,速度云图的差异较小,但各个流道中存在小部分速度小于9 m/s的区域,当长度达到20 cm以后,该区域开始消失;随着导叶长度的增加,最大风速呈小幅度下降,但平均风速稳定在23 m/s左右,各个流道气流的速度区域稳定。

对导叶数量、安装角、长度与出口风速进行线性回归分析,回归系数见表1。

由表1可知,风筒导叶参数对出口风速影响的显著性由大到小为:长度、安装角、数量。因此,采用20-6-0型、20-6-10型和20-8-10型3种较优的风筒设计方案进行后续研究,其中20表示长度、6和8表示导叶数量、0和10表示安装角。

表1 导叶数量、安装角、长度与出口风速的回归系数Tab.1 Regression coefficient of guide vane number, installation angle, length and outlet wind speed

2.3 锥形多出口装置结构设计与优化

锥形多出口装置连接风筒和软性风管,能够将气流平滑地从风机出口输送至6根风管,减少气流的损失,提高了输送效率。针对锥形多出口装置的设计,通过改变锥形罩锥度(0.75、1.25、1.75、2.25、2.75)和出口布局(A型、B型、C型)来研究特征参数对风送效果的影响,锥形多出口装置示意图如图5所示。

图5 锥形多出口装置示意图Fig.5 Multi-outlet cone covers with different layouts

2.3.1出口布局

将锥形多出口装置连接在风筒和风机上,将A型、B型、C型3种出口布局(锥度不变)分别与20-6-0型、20-6-10型、20-8-10型3种风筒进行组合模拟,叶轮转速设为2 000 r/min,气流轨迹与出口速度云图如图6、7所示。

图6 3种布局锥形多出口装置气流轨迹图Fig.6 Air flow trajectories of conical multi-outlet device with three layouts

图7 3种布局锥形多出口装置出口速度云图Fig.7 Contour maps of exit velocity of three layouts with multi-outlet devices

由图6可知,当3种布局锥形多出口装置分别与同一种风筒组合时,C型装置中间3个出口气流流畅度最低,内部流线出现了旋涡和旋转的现象,增加了气流传递过程中能量的损失,B型和A型装置旋涡现象基本消失。从图7可以看出,A型多出口装置各个出口的中心区域风速均为最高,每个出口的气流分布差异较小,且与20-6-10型风筒组合效果最佳,平均风速达28.73 m/s,各出口中心风速标准差仅有0.31 m/s,而B型装置6号出口和C型装置2、3、5号出口风速明显低于其他出口,原因是装置中心位置出口下方有导叶筒存在,阻碍了气流传递。当3种风筒分别与同一锥形多出口装置组合时,可以发现导叶数量6风筒装置各个出口风速的均匀性明显优于导叶数量8风筒,但20-6-0型风筒各出口的风速和气流均匀性不如20-6-10型。由此可知,20-6-10型风筒和A型出口布局锥形多出口装置组合的气流效果最优。

2.3.2锥度

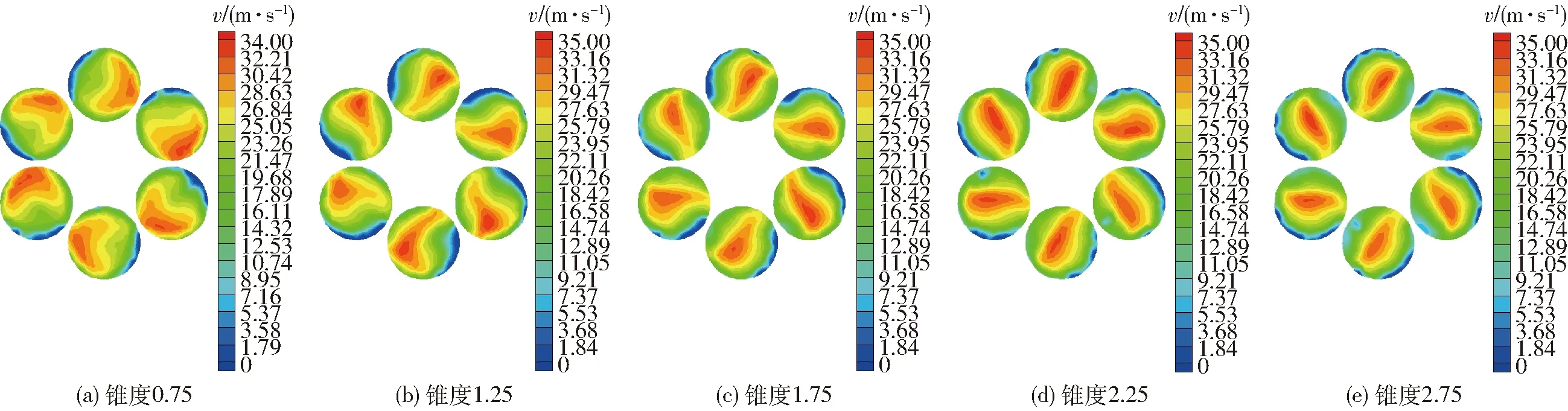

在探究锥形罩锥度对出口风速影响的模拟中,叶轮转速固定为2 000 r/min,风筒选用20-6-10型,出口布局为A型,锥度分别为0.75、1.25、1.75、2.25、2.75,图8为锥形多出口装置出口截面速度云图。随着锥形罩锥度的增大,气流逐渐从出口内壁的一侧往中心区域集中,且速度云图上的高风速区域增大,锥度为2.25时,高风速区域面积最大。锥形罩的设计可以明显提高各个出口的最大风速,对平均风速的提升效果并不明显,当锥度在0.75~1.75之间时,各个出口的平均风速在27 m/s左右,锥度为2.25时平均风速为28.73 m/s,达到最大,并且出口之间的风速差异最小。由此可知,锥度对锥形多出口装置出口风速的提升效果并不明显,不同锥度下,各个出口平均风速的差异较小,其中锥度为2.25时,出口气流效果最佳。

图8 出口速度云图Fig.8 Exit velocity cloud maps

综上所述,采用20-6-10型风筒,锥形多出口装置按照锥度为2.25、出口布局为A型进行设计,该选型为风送系统的最优组合。

3 风送系统参数优化与性能试验

3.1 试验材料与设备

为验证风送系统结构设计的合理性及得到最优结构参数组合的可靠性,设计了20-6-0型、20-6-10型、20-8-10型3种风筒和锥度为2.25的A型、B型、C型3种锥形多出口装置,将9种风筒-锥形多出口装置组合安装在履带式果园喷雾机上(图9),根据文献[29]方法,采用kanomax 6243型多点风速仪和SMART AR866型手持式风速仪测量气流速度,DT-2234C型转速计测量风机转速,开展风送系统的性能试验和喷雾机外部流场试验。

图9 履带式果园喷雾机Fig.9 Crawler orchard sprayer

3.2 试验方法

3.2.1风送系统模型试验验证

为了验证仿真分析的准确性以及检验优化设计的实际效果,测量锥形多出口装置的出口风速。试验设置风机转速为2 000 r/min,将3种锥形多出口装置分别安装在3种风筒上,将风速仪探头置于锥形出口装置出口圆心位置对风速进行采集,测量10 s内各个测量点风速平均值,每组试验重复3次,以保证数据的准确性,现场试验如图10所示。

图10 锥形多出口装置气流分布试验Fig.10 Airflow distribution test of conical multi-outlet device

3.2.2喷雾机外部流场试验

在风送喷雾作业中,风送系统流出的气流通过光滑的软管指向靶标,为了进一步研究喷雾机外部流场的分布及衰减规律,基于仿真及优化试验确定的关键部件结构参数,完成履带式果园喷雾机及风送系统的加工试制,并将风管及风阀安装在风送系统上进行喷雾机外部流场试验。

(1)单风管气流射流边界试验

使用手持热敏式风速仪测量不同风送距离下,每个界面的边界风速,将风速仪放在与风管出口轴线等高的试验架上、上下左右移动风速仪,当测量值为1.5 m/s时,认定此处为截面上风速的边界[30],并记录距离。每个截面测量上、下、左、右共4个点,一共设置7个测量截面,每个测量截面与出口的距离分别为0、0.5、1、1.5、2、2.5、3 m。设置8种风管出口直径,分别为7、8、9、10、11、12、13、14 cm。分别在风机转速为2 000、2 500、2 800 r/min 3种转速下进行试验,射流边界值测量示意图如图11所示。

图11 单风管射流边界试验示意图Fig.11 Schematic of jet boundary test of single air duct

(2)多风管风场试验

设置风机转速分别为2 000、2 500、2 800 r/min,风管出口直径为14 cm,在距离风管出口中心0、0.5、1、1.5、2、2.5、3、4 m设置测量点,待风送系统稳定后,测量两侧风管的气流速度,利用多点风速仪测量3个风机转速下各风管出口中心测量点的风速,每个测量点重复3次取平均值。风管排列序号和现场试验图如图12所示。

图12 多风管风场试验Fig.12 Multi-duct wind field test

3.3 风送系统结构对出口风速的影响

根据试验测量9种风筒-锥形多出口装置组合各个出口测量点的风速,各个出口风速如图13所示。

图13 9种组合各个出口风速Fig.13 Nine combinations of each outlet wind speed

各个出口风速试验结果如图13所示,当3种锥形多出口装置分别与同一种风筒配合时,A型装置各出口风速的差异较小,平均值更大,B型装置的6号和C型装置的2、3、5号出口风速明显低于其他出口,可见A型出口装置设计优于B、C型。当3种风筒分别与同一锥形多出口装置组合时,导叶数量6风筒组合的各个出口风速差异明显小于导叶数量8的风筒,其中20-6-0型风筒各出口风速和气流均匀性明显不如20-6-10型,与模拟结果所得气流速度分布规律一致。

以各风送系统平均风速模拟值与试验值相对误差、各出口风速试验值的变异系数为评价指标对仿真与试验进行评估。表2为9种风送系统各出口风速试验值的变异系数以及平均风速试验与模拟结果对比,平均风速相对误差均不大于9.03%,可见仿真模型可靠性较高,能够较好地反映风送系统在实际作业中的气流场分布特性。其中20-6-10型风筒和A型出口布局锥形多出口装置组合的风送系统结构各出口平均风速试验和仿真值相对误差为4.66%,各出口风速试验值变异系数为3.63%,出口风速效果最优,表明该风送系统可提供稳定均匀的气流,性能可满足果园喷雾机出口风速的作业要求。

3.4 喷雾机外部流场试验结果与分析

3.4.1单风管气流射流边界试验

风机产生的气流可以将药液输送到更远的地方,而单根风管出口风速的调节可以更好地应对精准施药的要求。根据验证试验结果进行喷雾机外流场单风管风场试验,各试验组竖直、水平方向射流边界随风送距离及出口直径的变化曲线如图14、15所示。

表2 试验与模拟结果对比Tab.2 Comparison of test and simulated average wind speed results

图14 竖直方向上射流边界Fig.14 Jet boundary in vertical direction

图15 水平方向上射流边界Fig.15 Jet boundary in horizontal direction

由图14可知,上下边界没有呈现对称的现象,可能是由测量时产生的误差、风管安装没有完全水平以及外界的气流和空气自身质量等原因导致的。3种转速下风管上侧射流边界随风送距离增加呈现先增大后平缓的趋势,下侧则呈现线性扩大的趋势;在相同转速下,在风送距离0~1.5 m内,射流边界随出口直径的增加而明显增大,在风送距离1.5~3 m内,曲线波动较大,下侧射流边界相较上侧变化更为明显;随着风机转速的提升,射流边界逐渐升高,出口直径为7 cm时,转速2 000 r/min的上侧射流边界最大为20.7 cm,而当转速增加至2 800 r/min时,最大值达到28.1 cm,出口直径为14 cm时,下侧射流边界由2 000 r/min时的43.6 cm增加至2 800 r/min时的58.6 cm。

从图15中可以看出,与竖直方向相比,水平方向上风管左右两侧射流边界具有较高的对称性,曲线较为平滑,没有明显的波动。当出口直径相等时两侧曲线基本保持一致,随着转速提升,射流边界范围明显扩大,在转速为2 000 r/min时水平射流边界最大值为61.9 cm,当转速提升至2 800 r/min,边界的最大值为67 cm。随着风送距离的增加,射流边界逐渐增大,在风送距离为0~1.5 m时边界迅速扩大,当风送距离大于1.5 m时,射流边界变化很小,曲线趋于水平,这与竖直方向上射流边界的分布规律相似。

风管出口射流边界的研究为风送系统风管间距的设置提供了一定的参考依据,观察低转速时射流边界曲线可以发现,当风送距离大于1.5 m时,曲线开始保持水平状态,部分射流边界减小,可见风机转速为2 000 r/min的工况并不适用于喷雾作业。

3.4.2多风管风场试验结果与分析

风送式喷雾机作业时,气流风速和射程是评价喷雾机外流场速度分布的重要指标。通过开展喷雾机风送系统外流场性能试验,得到喷雾机两侧风速随风送距离的变化情况,风机转速为2 000 r/min时的试验结果如表3所示。

表3 风机转速2000 r/min工况下左右两侧风速Tab.3 Wind speed difference between left and right sides under condition of fan speed of 2000 r/min m/s

由表3可知,喷雾机两侧多风管风场对称,外流场试验测量点可以选择只布置在一侧。20-6-10型风筒和A型出口布局锥形多出口装置风送系统在不同风送距离下风管出口风速如图16所示,根据大量试验经验可知,当风速小于1.5 m/s时,气流对冠层的穿透性不足[19],气流风速从风管出口至风送距离4 m处呈不断衰减趋势,在风送距离0~2 m范围内风速较高,在5 m/s以上且衰减现象较为明显,在风送距离2~3 m时风速在3 m/s左右,在风送距离3~4 m内风速衰减到1.5 m/s左右,表明该喷雾机风送气流距离能达到4 m的射程要求。随着风机转速的提升,气流在同一风送距离处速度也随之增大,但对气流衰减程度影响较小,且同一转速下不同风管风速之间的差距随风送距离增加呈现缩小的趋势,有利于均匀覆盖整个作业区域,提高喷雾机工作效率。

图16 风管风速曲线Fig.16 Wind speed curves of ducts

4 结论

(1)设计了一种适用于传统果园喷雾机的轴流式风送系统,对关键部件进行了选型和结构优化设计,确定了风筒导叶特征和锥形多出口装置参数是影响风送系统性能的关键因素。

(2)采用Fluent分析软件对轴流风机、风筒和锥形多出口装置内的流场进行数值模拟,仿真结果表明,风筒导叶参数对出口风速影响由大到小为:长度、安装角、数量,风送系统最优参数组合为:风筒导叶安装角为10°、数量为6、长度为20 cm,锥形多出口装置锥度为2.25、出口布局为A型,最优参数组合下风送系统出口风速模拟值与试验值的相对误差为4.66%和变异系数为3.63%,验证了数值模拟结果的可靠性。

(3)通过喷雾机外部流场试验可得,射流边界范围随着出口直径和转速的增加而增大;气流场风速越高,喷雾机风送距离越大,当风送距离为0~2 m时,风速在5 m/s以上且衰减幅度明显,当风送距离大于2 m时,气流衰减较为平缓到1.5 m/s左右,能满足喷雾机风送气流距离达到4 m的射程要求。

(4)优化后轴流式果园喷雾机风送系统结构合理,从气流均匀性、风速、边界和射程等方面均满足果园植保机械需求。