基于占空比测量的谷物联合收获机产量监测系统研究

2022-06-21金诚谦蔡泽宇杨腾祥达飞鹏

金诚谦 蔡泽宇 杨腾祥 刘 政 印 祥 达飞鹏

(1.农业农村部南京农业机械化研究所, 南京 210014; 2.山东理工大学农业工程与食品科学学院, 淄博 255000;3.东南大学自动化学院, 南京 210096)

0 引言

精准农业(Precision agriculture, PA),通过对耕种、植保、收获等环节的掌握和管理,达到形成良性农业生产系统的目的[1]。收获环节中作物产量分布数据是评价农业生产效果的重要指标,依赖于不同载体的产量监测方式很多,包括无人机图像[2-3]、无人机高光谱[4-5]、遥感[6-7]、联合收获机产量监测[8-10]等。其中无人机图像、无人机高光谱与遥感都是利用较强的特征对应关系建立特征值与产量的相关模型,方法受构建的模型和采集的数据质量影响较大。而联合收获机是谷物收获环节的直接参与者,通过对联合收获机作业过程的瞬时产量监测,可以准确获得大田中作物产量分布的实时信息。

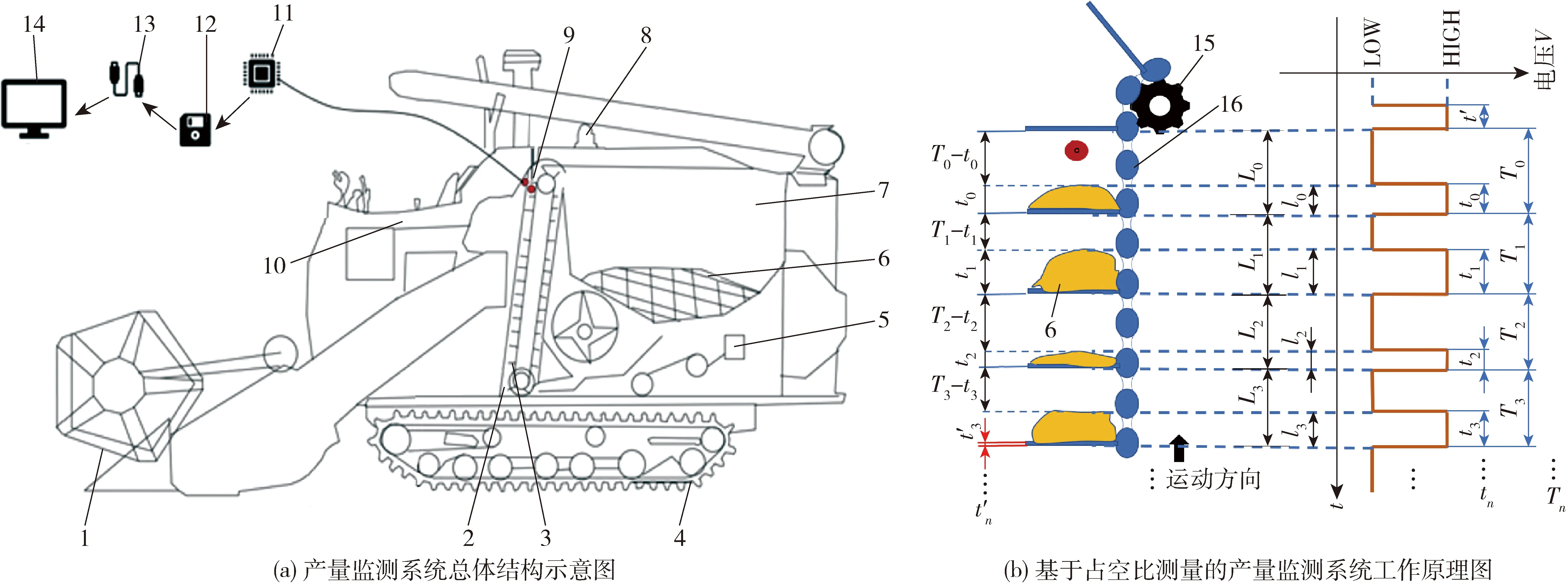

图1 基于占空比测量的谷物联合收获机产量监测系统结构图与原理图Fig.1 Principle of grain combine yield monitoring system based on duty cycle measurement1.割台 2.升运器 3.刮板 4.底盘 5.脱粒清选装置 6.谷物 7.粮仓 8.GPS定位传感器 9.对射式光电传感器 10.驾驶室 11.数据处理单元 12.数据存储单元 13.数据传输单元 14.显示终端 15.齿轮 16.链条

联合收获机产量监测系统关键技术包括:产量测量技术[11]、收获损失测量技术[12-13]、谷物含水率测量技术[14-15]、产量图构建技术[16-17]、产量图解读与应用技术[18]。其中产量测量技术是产量监测系统的核心技术之一,20世纪80年代以来,欧美等国对产量测量技术进行了大量的研究,分别提出了质量流量式产量监测系统和体积流量式产量监测系统,使用的传感器包括压力式传感器、扭矩传感器、应力测量传感器、γ射线或X射线传感器、超声波传感器、电容式传感器、相机、激光传感器等。为了探讨不同的传感器和测量方式的优劣,研究人员对不同的产量监测系统进行了误差分析与相关对比试验。研究表明,不同测产方式的测量误差不存在明显差别,主要误差来源包括:不校准误差、传感器响应误差、谷物含水率测量误差、谷物流分布不均带来的误差。国内自20世纪90年代末,部分科研院所分别对测产理论、测产装置、系统优化、误差修正等关键技术开展了大量的研究和试验[19-21]。其中在冲量式产量测量方法及装置优化方面取得了显著成果,包括平行梁冲量式流量传感器设计[22]、基于回归差分信号处理方法的双板式冲量传感器设计[23-25]、自适应噪声对消算法[26]、均值滤波算法等[27]。

虽然冲量式测产方式平均测量误差小于5%,但是受装置安装难度、维护成本、移植性等影响,尚未得到商业化应用。我国在非冲量的产量测量方法上研究较少,且在产量监测系统中大都采用转速测量传感器,成本高、易出现故障。本研究拟采用安装简单、维护方便的对射式光电传感器,基于占空比测量的方法,通过产量计量模型的计算,实现谷物联合收获机作业过程中产量信息的实时测量。

1 基于占空比测量的谷物产量监测原理

产量监测系统总体结构如图1a所示,包括:对射式光电传感器、GPS天线、数据处理单元、数据存储单元和可视化终端。在联合收获机作业过程中,谷物由割台喂入然后进入脱粒清选装置,再经水平运输器输送至升运器的底部。随后谷物由刮板提升并输送至粮仓,当刮板上谷物经过并遮挡住对射式光电传感器发射端的近红外光时,PNP型传感器的输出电压信号由低电平转变成高电平(NPN型相反),当刮板上谷物远离后,传感器的电压信号又恢复为低电平,如图1b所示,图中ln为谷物堆积的高度,tn为谷物经过光电传感器的时间,Ln为连续两个刮板之间的距离,Tn为连续两个刮板经过光电传感器的时间,t′n为刮板经过光电传感器的时间,通过对采集到的信号进行处理,利用计量模型最终得到联合收获机中谷物进入粮仓的瞬时产量。

在升运器工作中,考虑到刮板与链条之间为刚性连接,因此刮板与刮板之间的距离Ln基本相等,刮板到刮板的运动时间Tn也基本相等。即使由于加工工艺、安装过程中存在误差或是刮板存在变形,都不影响刮板运动一圈的周期T和其对应行程L,其中周期T=T1+T2+…+Ti,i为刮板的总数量。因此,通过测量高电平在周期下的累计占空比∑(tn/Tn),再经过处理可以获得谷物的产量,此外考虑到刮板厚度会对占空比测量值tn/Tn产生影响,如图1b中t′3所示,为消除刮板厚度的影响,通过预先测量刮板厚度对应的占空比t′n/Tn,最后在谷物产量测量中进行修正。根据产量监测系统的工作原理,占空比测量值tn/Tn与产量Y关系为

(1)

式中f——占空比对应的高度与产量的计量模型

tn/Tn——系统测量占空比

t′n/Tn——刮板遮挡占空比

∑Ln——Tn周期下刮板的运动距离,一定周期内∑Ln为定值

2 产量监测系统设计

2.1 硬件选型及设计

根据产量监测系统的原理,系统中使用的模块和传感器包括对射式光电传感器、数据采集卡、非差分的GPS模块和GPS有源天线。对射式光电传感器为上海木西电子科技有限公司的PM8-T2MPB-Y3L2/C45型,其供电电压为10~30 V,响应时间小于等于1 ms。数据采集卡为NI公司的USB-6001型,其具有4路差分、8路单端,ADC分辨率为14位,最大采样率20 kS/s,输入电压量程±10 V。GPS/北斗定位模块为信智能科技有限公司的HS6601型,工作电压5~28 V,定位精度2.5 m,同时支持GPS定位和北斗定位。在硬件设计中,将对射式光电传感器的电路、电源和GPS模块设计为一体,其通过接口与各传感器和便携式计算机(PC)联系,其结构如图2a所示。其中,光电传感器需安装在升运器上,考虑到联合收获机作业中灰尘对传感器的影响,在安装支架设计中采用了图2b的结构,方便从丝杆处打开和维护传感器。

图2 产量监测系统的硬件Fig.2 Voltage divider circuit of photoelectric sensor1.对射式光电传感器接口 2.USB-6001型采集卡接口 3.便携式计算机接口 4.GPS天线接口 5.GPS模块 6.电源 7.光电传感器处理电路 8.螺母 9.丝杆 10.对射式光电传感器发射端 11.活动合页 12.遮光罩 13.对射式光电传感器接收端 14.支撑架

2.2 软件设计

系统软件由初始化模块、校准模块、数据采集和处理模块、数据存储模块组成,流程图如图3所示。软件运行后,根据用户设定的采集板卡的物理通道、采样时钟、瞬时产量的记录间隔和模拟信号采样率等参数,系统进行初始化并等待用户指令。随后在校准模块中,对联合收获机空载状态下刮板厚度的占空比进行测量,用于系统对谷物高度的修正。在联合收获机进入田间作业后,软件进入数据采集和处理模块,程序对采集卡采集的电压信号进行占空比计算,得到谷物高度对应的占空比。随后系统将固定时间间隔内的累计占空比通过计量模型转换为瞬时产量,同时计算得到作业以来的总产量。最后在数据存储模块中将时间、瞬时产量、总产量、经度、纬度、航速、航向等数据定时存入数据库中。

图3 产量监测系统软件流程图Fig.3 Framework and flowchart of yield monitoring system software

3 占空比测量值与产量的计量模型构建

3.1 EDEM仿真试验

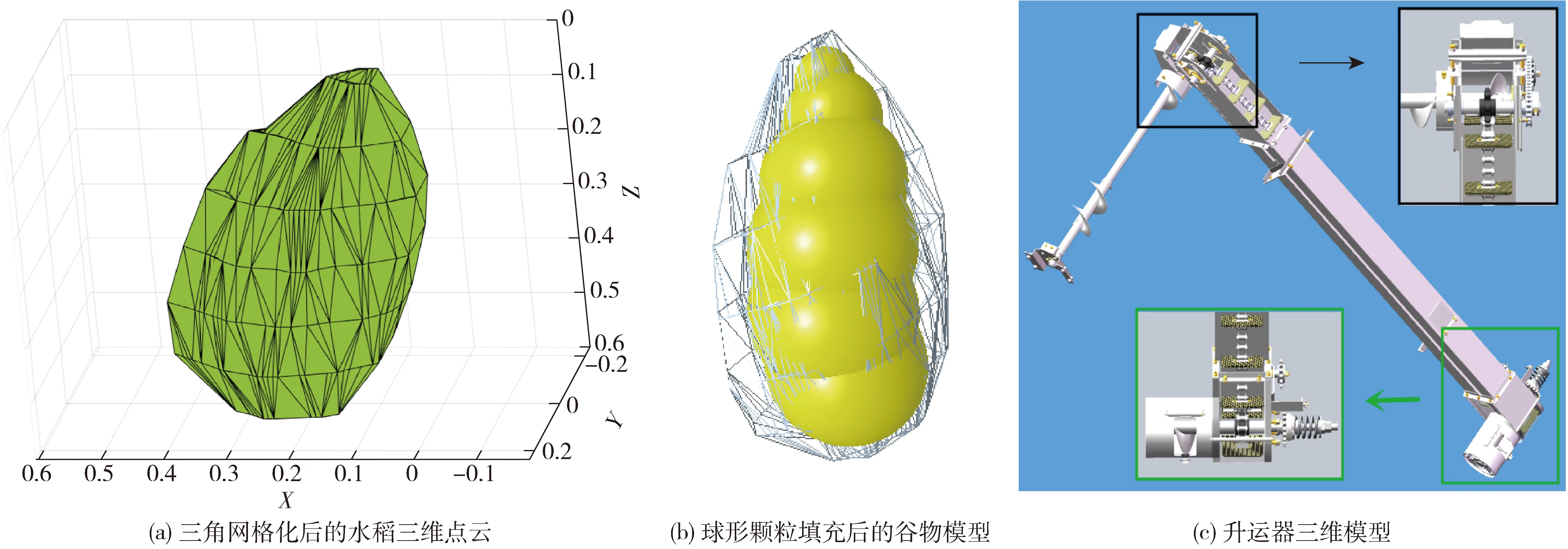

图4 模型设计Fig.4 Model creation and import

为了建立软件中占空比测量值与产量的计量模型,本文利用EDEM仿真软件对谷物随刮板运动时的堆积状态进行分析[28-31]。在仿真计算求解之前,通过自制的三维点云扫描系统扫描出水稻表面的三维坐标,并获得stl文件,如图4a所示。随后将stl文件通过EDEM颗粒模板导入,利用球形填充生成谷物颗粒(图4b)。此外,利用SolidWorks对联合收获机升运器机械结构进行了建模(图4c)。为了分析升运器不同倾斜角下谷物堆积状态,将重力加速度g分别设置为与刮板运动方向平行、与刮板运动方向呈36.9°、与刮板运动方向呈45°共 3种情况,并分别进行求解。

水稻颗粒、钢板、水稻芽种与钢板的相互作用力学特性参数设置参考文献[32-33],具体设置的参数如表1、2所示。

表1 EDEM中物性参数的设定值Tab.1 Physical parameters set in EDEM

表2 相互作用的力学参数设定值Tab.2 Mechanical parameters of interaction set

3.2 EDEM仿真结果

在EDEM Simulator计算结束后,对ANALYST中谷物在升运器上运动过程中的堆积分布进行观察。在垂直方向运动中,重力加速度g与刮板运动方向平行时,无论是在粮食较少还是较多的情况下,谷物堆积的截面形状都接近于长方形,如图5a所示。在斜向36.9°方向运动中,谷物在刮板上的堆积如图5b所示,其截面形状接近于梯形。当升运器与水平面的倾斜角度呈45°时,谷物在刮板上的堆积如图5c所示,此时谷物堆积的截面中梯形顶部的角度越来越大。认为理想状态下,谷物堆积的顶部平面与水平面平行。

图5 不同倾斜角下谷物堆积的仿真结果Fig.5 Simulation results of grain accumulation at different inclination angles

3.3 占空比测量值与产量计量模型的理论分析

根据EDEM仿真结果中的理想化模型,谷物堆积形状如图6所示[34-35]。谷物堆积模型可以分为3部分,下方的方体区域abfe-dijh、顶部的三棱柱区域dic-hjg和需要去除的刮板与链条链接的长方体区域klmn-oprq,谷物容积V计算公式为

图6 谷物堆积理论模型Fig.6 Theoretical model of grain accumulation

(2)

已知刮板的长、宽分别为lab、lbf,升运器与水平面的角度为α,与链条固定的预留口长宽分别为lkl、lmn。光电传感器安装固定后,传感器在刮板的位置距离刮板的边缘长度lat也唯一确定。不同高度的谷物从传感器前经过,产生了与长度lst对应的占空比η。因而根据本文的测量原理需要对lst与谷物堆积的容积关系进行建模。

刮板上的谷物体积计算公式为

(3)

从式(3)中可看出理想模型下谷物的堆积体积与光电传感器的测量值lst之间存在线性关系。但本文的基于占空比的产量监测系统在空转对刮板的厚度进行校准后,当lst为0时谷物的体积V也为0,式(3)中常数项的值为0。因此,系统中测量到的谷物质量m与lst对应的占空比η呈正比关系,公式为

m=kη

(4)

式中k——占空比与谷物质量的正比例系数

3.4 仿真结果下的理论分析与基于台架试验的计量模型构建

在获得占空比测量值与产量的正比例关系后,通过台架试验拟合出正比例系数,得到式(4)中产量与累计占空比正比例系数。试验台架结构如图7所示。试验时,由电机通过带传动带动螺旋输送器转动,粮食从粮箱横向输送至升运器,接着谷物随着升运器内的刮板向上输送。在升运器侧壁上安装有对射式光电传感器,产量监测系统实时监测谷物的高度信号,测量占空比的同时,人工从顶部的出料斗旁的横向螺旋输送器出口处接粮,通过多次试验获得拟合数据。

图7 试验台架结构图Fig.7 Device for bench test1.粮箱 2.升运器 3.对射式光电传感器 4.水分传感器 5.电机 6.传送带 7.机架 8.运输器

试验于2020年9月2—4日在农业农村部南京农业机械化研究所实验室完成,试验中谷物选用安徽省南陵地区的带壳早稻稻谷。用于试验标定的称量装置选用凯丰K-FINE型商用台秤,称量范围0~200 kg,分度值20 g,误差50~200 g。考虑到不同转速的影响,试验分别在电机变频器设定值10 Hz(190 r/min)、15 Hz(287 r/min)和20 Hz(385 r/min)3个转速下进行了28、16、15组试验,系统中累计占空比测量值与台秤测量的谷物实际质量的数据如图8所示。

图8 不同转速下台架试验建模数据与全局模型和局部模型的拟合曲线Fig.8 Fitting curves of modeling data and global model and local model of bench test at different rotating speeds

根据测量结果,使用SPSS软件对累计占空比和谷物实际称量质量进行拟合,参考理论公式(式(4))累计占空比和实际称量质量呈正比关系,具有约束条件y=x=0。因此,在SPSS软件回归分析中,采用不带常数项的线性回归拟合。分别对190、287、385 r/min 3种转速下的测量数据单独进行了拟合,拟合结果分别为:

局部模型1

y=0.381x

(5)

局部模型2

y=0.400x

(6)

局部模型3

y=0.379x

(7)

最后对190、287、385 r/min 3种转速下的全部测量数据进行了拟合,拟合结果全局模型为

y=0.386x

(8)

4个拟合曲线拟合效果显著,决定系数R2分别为0.996、0.996、0.988、0.993,4个拟合曲线如图8所示。

由图8可以看出,在升运器转速为190、287、385 r/min 3种情况下,占空比测量数据与实际谷物质量的数据基本一致,甚至图中黑色与蓝色线基本重合,转速287 r/min时出现了微小偏差,其中拟合的差异可能是受样本量的影响。

4 验证试验

4.1 模型台架验证试验

模型台架验证试验分别在190、287、385 r/min 3种转速下进行了22、14、15组试验。在原始占空比测量值的基础上,对所有测量数据分别利用式(5)~(8)的全局模型进行了产量预测。对不同模型的预测值分析相对误差,计算公式为

在实际问题中,闭环系统控制器性能主要考虑的指标是系统状态的稳定性以及对系统外部参考的追踪效果,而对系统消耗的能量要求并不严苛,故可增加LQR中对于系统状态权重矩阵Q的比重。在此研究实例中,可选取:Qs=500Q,Rs=R,Ss=S。并借助Matlab中Care函数(Continuous-time Algebraic Reccati Equation),可求得闭环系统最优控制的状态反馈矩阵:

(9)

式中Er——相对误差mm——预测产量

mr——实际产量

转速190、287、385 r/min下产量监测系统的测量数据、谷物实际质量、累计占空比、各个模型下预测值与真值的相对误差计算结果分别见表3~5。

表3 转速190 r/min下产量监测系统测量值Tab.3 Output monitoring system measured at speed of 190 r/min

表4 转速287 r/min下产量监测系统测量值Tab.4 Output monitoring system measured at speed of 287 r/min

表5 转速385 r/min下产量监测系统测量值Tab.5 Output monitoring system measured at speed of 385 r/min

4.2 台架试验结果分析

图9 台架试验中不同模型计算值与真值相对误差箱型图Fig.9 Box diagram of relative error of bench test measurements in different model calculations

对表3~5中不同转速下全局模型和局部模型的预测值与谷物实际质量的相对误差如图9所示。不同转速下的平均数据如表6所示。

图9表明,基于单一的光电式传感器产量监测系统,对小质量的谷物进行单次测量时会存在较大误差,最大随机误差可能超过15%。图9中的中位数以及不同模型下的平均相对误差表明,占空比与产量的正比例模型在一定测量次数后,误差保持稳定,最大相对误差不超过10%,平均相对误差小于5%。由表6可以看出,对于某一转速,在该转速下数据拟合的局部模型中,误差比全局以及其他转速下的拟合模型误差小,如190 r/min在局部模型1、287 r/min在局部模型2中相对误差仅为-2.01%和-1.80%;但385 r/min在局部模型3中的误差达到-7.12%,说明转速对模型构建有影响,误差依赖于校准数据的准确性。全局模型虽然在特定转速下的误差不如该转速下的局部模型,但全局模型在不同转速下的平均误差较小,3个转速下的平均相对误差分别为-0.73%、-5.24%和-5.40%。

表6 不同模型下3种转速时测量值的误差统计Tab.6 Statistics of errors of measured values under different models at three speeds

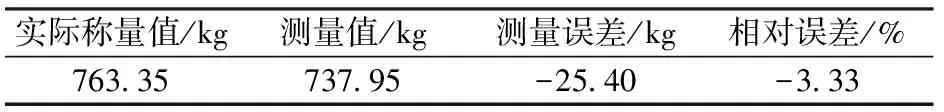

考虑到转速变化导致产量监测系统和模型存在误差,对51个测量样本的总产量利用全局模型进行预测并计算得到整体误差和相对误差,结果见表7。

表7 全局模型下台架试验数据总体误差Tab.7 Error of forecast value of total grain under bench test data

结果表明,在联合收获机实际作业过程中,即使存在转速的变化,对基于占空比测量的产量监测传感器与其模型的影响很小。虽然测量装置在测量小体积谷物质量中具有较大不确定性,但是在累计产量的统计中具有极高的准确性,以台架试验的数据为例,转速190 r/min的测量数据在局部模型2中的最大相对误差达到18.4%,此时单次谷物质量小于60 kg;以不同转速下的整体数据为参考,单次测量的最大误差不超过8%,此时谷物总质量小于200 kg;而在51组样本的总体数据中,系统的测量误差小于4%,此时谷物质量小于500 kg;说明在实际使用中,可以增加校准次数,通过修正产量监测系统中的模型系数,提高产量监测系统的准确度。

4.3 产量监测系统大田性能验证试验

图10 大田试验的联合收获机和产量监测系统安装图Fig.10 Installation of combine harvester and yield monitoring system in field trial

大田试验前,预先对传感器实时电压进行了监测,发现产量监测系统存在少量的异常信号。在没有干扰的理想状态下,光电传感器在联合收获机中的电信号应该如图11a、11b所示。但分析TDMS数据中的信号,发现作业中会存在3种异常信号:①出现在刮板经过后,呈现为较长高电平后出现短暂脉冲信号(图11c)。②出现在刮板经过之前,呈现为短暂脉冲信号在较长脉冲信号前(图11d)。③随机出现的较长的电平信号(图11e)。

从试验前的数据中随机抽取连续一段时间内的波形进行分析,3种误差数量统计如表8所示。

异常波形出现的概率分别为0.33%、0.34%、0.45%,所有异常脉冲占总脉冲数量的1.12%,所有的误差都会导致传感器测量值偏大。3种异常信号可能来源包括:粮食从刮板缝隙掉落,导致的短暂脉冲信号;谷物中植物茎秆等杂质对传感器的影响;谷物经过的瞬间,由于振动导致刮板上谷物出现空隙;较大体积的谷物从升运器缝隙中掉落;对射式光电传感器的光学回路上存在谷物堆积。

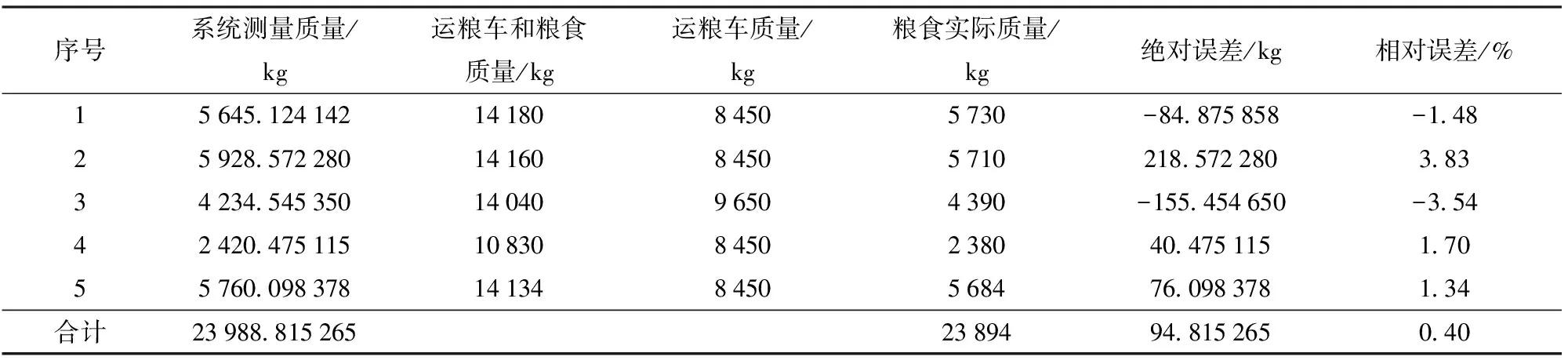

考虑到田间随机误差的存在,以及大田试验的机型与台架的参数不一致的情况。大田试验前对产量监测系统的模型进行校准,读取联合收获机大田作业后的测量值,并获得卸粮后运粮车过地磅的准确数据,产量监测系统测量值为5 472.78 kg,运粮车和粮食质量为14 340 kg,运粮车质量为8 450 kg,粮食实际质量为5 890 kg。

图11 工作状态下传感器信号的正常和异常波形图Fig.11 Abnormal waveforms in working condition

表8 3种异常波形出现次数统计Tab.8 Statistics of occurrence times of three abnormal waveforms

根据产量监测系统的测量值和运粮车过地磅后计算得到的水稻实际质量,利用正比例函数获得大田试验的校准函数,关系为

y=1.076 235x

(10)

根据式(10),将获得的校准函数输入到产量监测系统。然后继续利用产量监测系统获得了5次大田试验的测量值和运粮车过磅的统计数据。最后通过式(9)计算的相对误差如表9所示。

表9 大田试验数据Tab.9 Field test data

虽然田间试验条件复杂,但本研究的产量监测系统在大面积产量监测中具有优势,从表9可以看出,系统测量质量与实际称量质量最大相对误差为3.83%,误差波动较小,5次试验的平均相对误差为0.40%。

4.4 讨论

本文系统在测产误差上取得较好表现,但是用于生成处方图的过程还依赖于GPS定位的准确度。由于本文在成本控制的条件下选择了未差分的GPS传感器,受天气以及GPS信号影响,系统测量的GPS数据会存在漂移、丢失以及精度欠佳的问题。下一步将考虑在系统中采用差分的GPS传感器来提高定位精度,并在小面积田块中对短路程上的产量数据进行验证。同时,本文系统在平原地区的示范性地块取得了良好的测量精度,但考虑到山地及非平整地上的适应性,下一步将考虑在系统中加入姿态角测量传感器,用于对联合收获机的左右倾斜误差进行补偿和修正。

5 结论

(1)基于占空比测量原理,利用对射式光电传感器设计了联合收获机产量监测系统,由对射式光电传感器、GPS天线、数据处理单元、数据存储单元和可视化终端组成。系统工作时,利用占空比与产量的计量模型获得产量数据,并连同系统的绝对时间、GPS数据存储到系统中,实现谷物联合收获机在线测产。

(2) 通过EDEM仿真、理论模型分析,推导了占空比测量值与产量的理论公式,系统校准后,占空比测量值与谷物质量呈正比例关系。对刮板不同输送速度下的台架试验数据,通过测量值与谷物实际质量之间的关系拟合了不同转速下的局部模型和所有数据的全局模型,通过台架试验对不同模型进行验证,结果表明全局模型更具有通用性,随着系统测量数据的增加,相对误差逐步减小。

(3)通过田间试验,对传感器模拟量异常信号进行了分析,对产量监测系统进行了标定。田间试验结果表明,基于占空比测量的产量监测系统最大相对误差为3.83%,5次试验平均相对误差为0.40%,系统整体误差较小。