航空高速起发电机转子永磁体预应力设计

2022-06-20施道龙邹继斌肖利军

施道龙,邹继斌,肖利军,卓 亮,孙 鲁

(1.贵州航天林泉电机有限公司 国家精密微特电机工程技术研究中心,贵阳 550008;2.哈尔滨工业大学 电气工程学院,哈尔滨 151001)

0 引 言

高速永磁同步电机具有功率密度高、结构简单、无需励磁等的优点[1-2]。由于无人飞行器无需考虑灭磁,因此永磁同步起发电机是首选。高速永磁电机的设计主要集中在转子的机械强度与动力学设计上。高速起发电机转子承受巨大的离心力,其机械强度是必须解决的问题。一般在转子外侧加装保护套,例如非导磁金属护套(如钛合金、Inconel合金、高强度合金钢等)和高强度纤维类保护套(如碳纤维、玻璃纤维等)。由于高强度纤维类保护套在高温下易氧化、导热系数低。因此,大多数的高速永磁同步起发电机转子仍采用合金护套[3]。

目前对高速电机转子应力研究已经在多方面的研究工作。从算法方面,主要分为解析法和有限元法。文献[4-6]针对表贴式永磁电机转子应力分布建立解析模型,通过对转子强度的规律性计算,总结了高速电机转子的机械设计方法。但解析法局限性高。有限元方法具有较高的精度,可针对任意结构的电机模型进行计算,便于转子结构优化。文献[7-10]护套过盈量,永磁体厚度,护套材料进行分析,得到不同工况下永磁体和护套的设计方法。文献[11-12]分析了多层转子结构过盈配合状态的应力分布,给特殊结构转子设计提供参考,但忽略了温度的影响。航空永磁起发电机在高速运转的情况下,测量护套的应力和应变率很难实现,因此采用有限元法对高速永磁转子的结构进行分析,预测永磁转子结构强度,合理的对永磁体进行预应力设计并指导永磁转子的机械设计是目前常用的方法。通常起发电机受安装尺寸的限制,电机转子轴向距离短、外径大、使用温度高,对转子的预应力设计是重要的研究方向。

本文建立了一种考虑多种因素影响的高速起发电机转子永磁体预应力计算模型。通过温度补偿的方法考虑电机在高温状态下的转子应力分布。以一台起动功率20 kW、额定发电功率4 kW、最高转速55000 r/min的高速起发电机转子为例,运用有限元法分析护套及永磁体静态预应力、高速动态应力。基于该模型分析转子动态应力随电机转速和温度等因素的影响。确定了合理的过盈量值和护套厚度,为耐高速耐高温转子结构设计提供重要参考。最后搭建高速试验台,在高温环境下对转子机械性能进行了试验验证,证明了该模型计算的准确性和可靠性。

1 转子强度的有限元分析

1.1 高速永磁转子三维结构建模

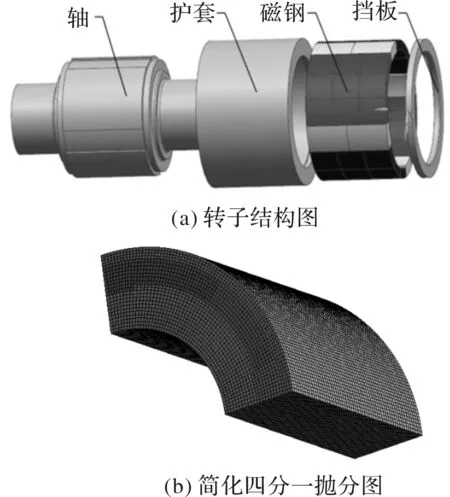

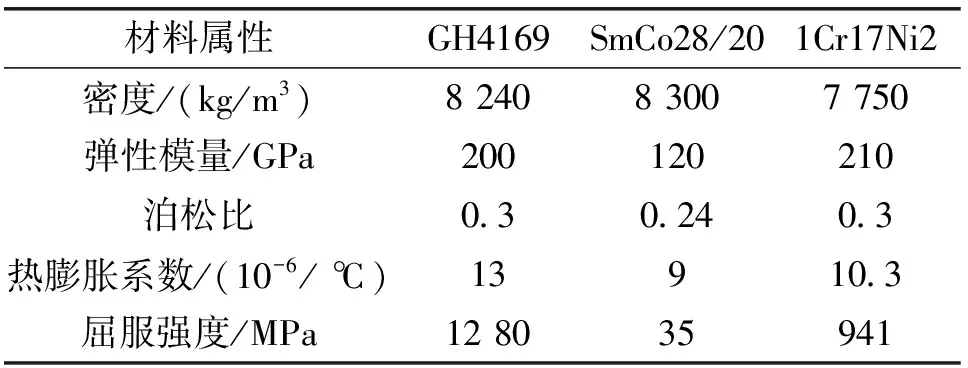

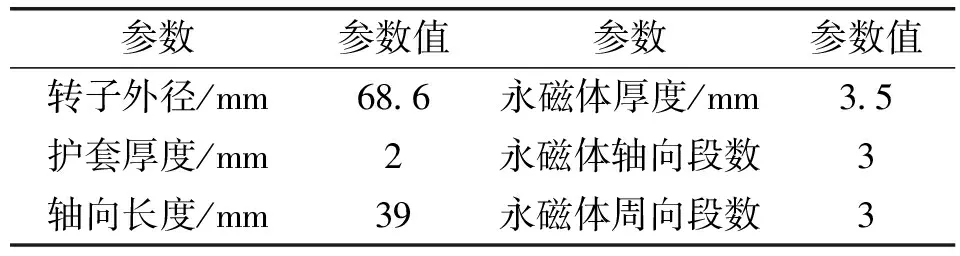

起发电机转子主要由轴、永磁体、护套、挡板组成。轴为空心轴结构以减少转子重量;永磁体采用胶接的方式固定在转轴上;护套以过盈方式安装,可以防止永磁体在高速旋转时发生飞逸或破裂;挡板用以防止永磁体的轴向串动。考虑起发电机性能需求,材料选用高温合金GH4169;转轴材料为不锈钢1Cr17Ni2。转子强度分析中可忽略转子的轴向变化,对转轴的凹槽、挡板等结构进行简化,转子结构及四分之一抛分模型见图1所示,转子各部分的材料属性如表1所示,转子结构参数如表2所示。

图1 转子结构图

表1 转子材料属性

表2 转子结构参数

1.2 静态预应力分析

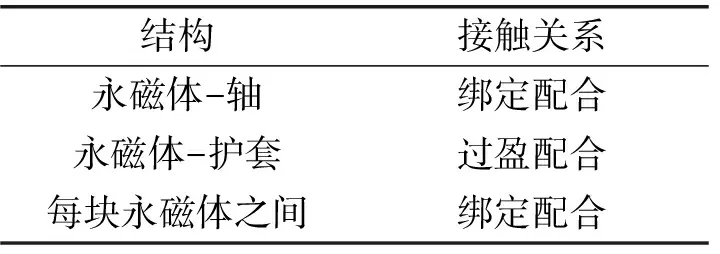

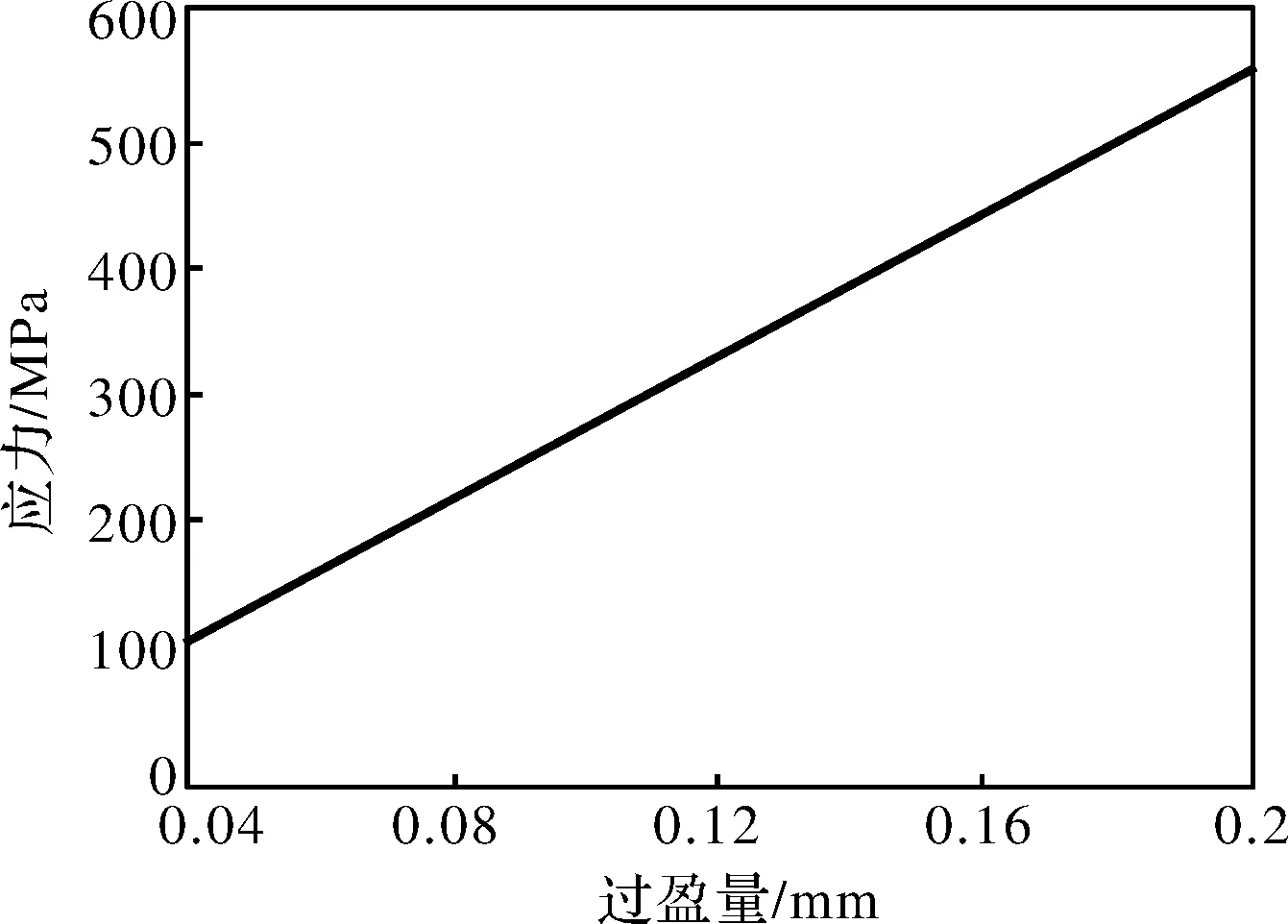

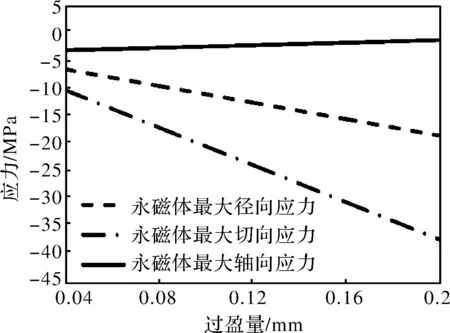

永磁体的静态预应力即护套过盈装配时产生的预压应力,静态预应力过大会造成加工工艺上的困难,甚至可能会使护套破裂,因此必须对静态预应力进行计算。采用有限元法分别对不同过盈量下护套等效应力及永磁体静态预应力进行计算。转子采用轴承约束,分段永磁体和转子轴及护套之间的力学关系如表3所示。结果如图2、图3所示。

表3 转子部件之间的接触关系

从图2分析结果可以看出,在护套厚度不变时,护套最大等效应力随着过盈量的增加而线性增加;其中,护套内表面的等效应力最大,外表面最小。在进行过盈量选取时,可根据应力与过盈量线性关系,结合工艺和装配难度选取合适的过盈量。

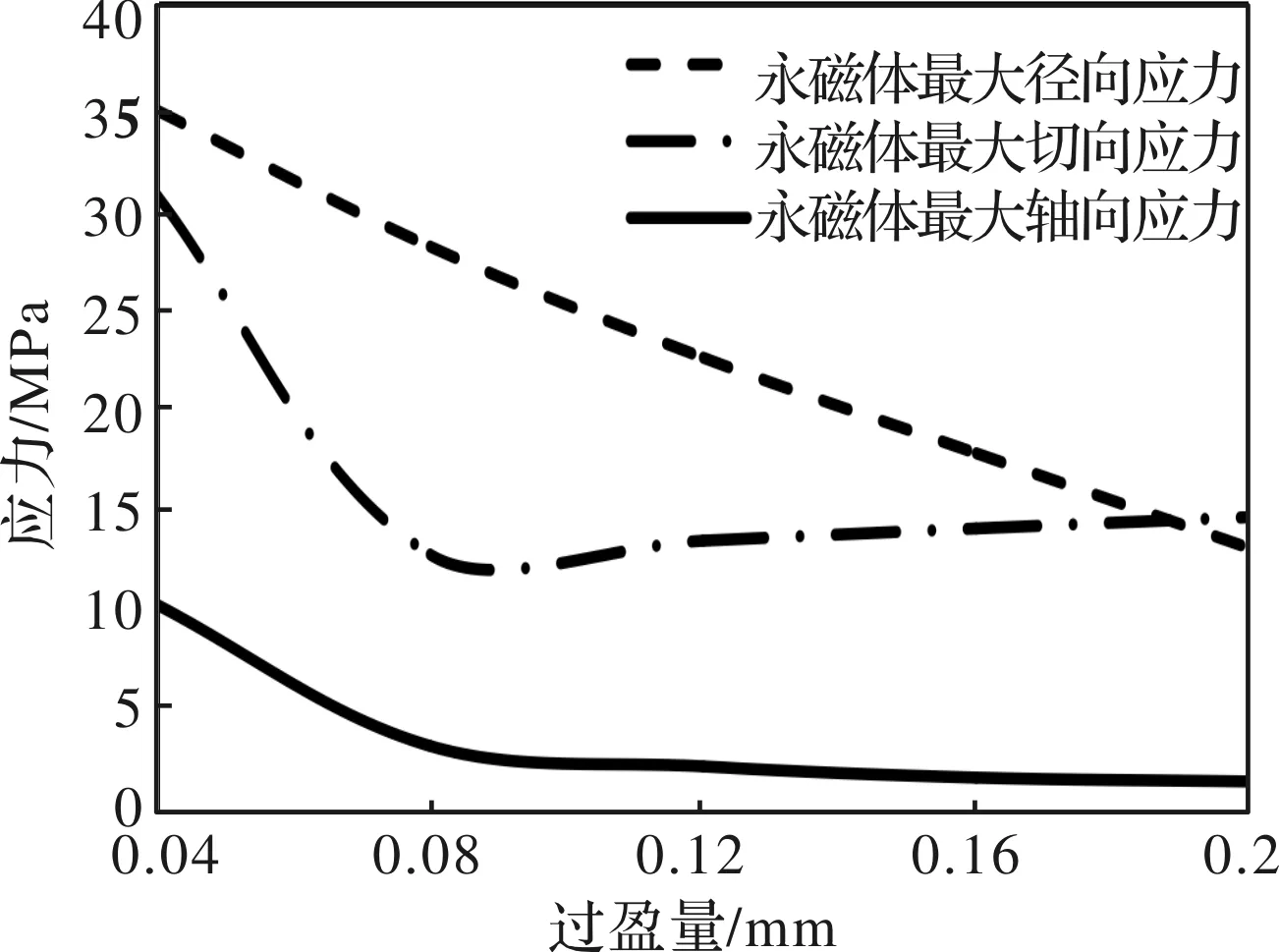

从图3分析结果可以看出,永磁体的最大径向应力、切向应力及轴向应力也随过盈量的增加而线性增加;其中径向应力及切向应力为压应力,轴向应力最大值为正值,但可忽略不计,且随过盈量增加变化不大。

图2 护套最大等效应力变化曲线

图3 永磁体最大应力变化曲线

综上,在设计转子静态预应力时,根据永磁材料的特性以及应力与计算得到的过盈量关系曲线,在满足材料强度的要求的基础上尽量减小过盈量设计,降低工艺难度。

1.3 动态应力分析

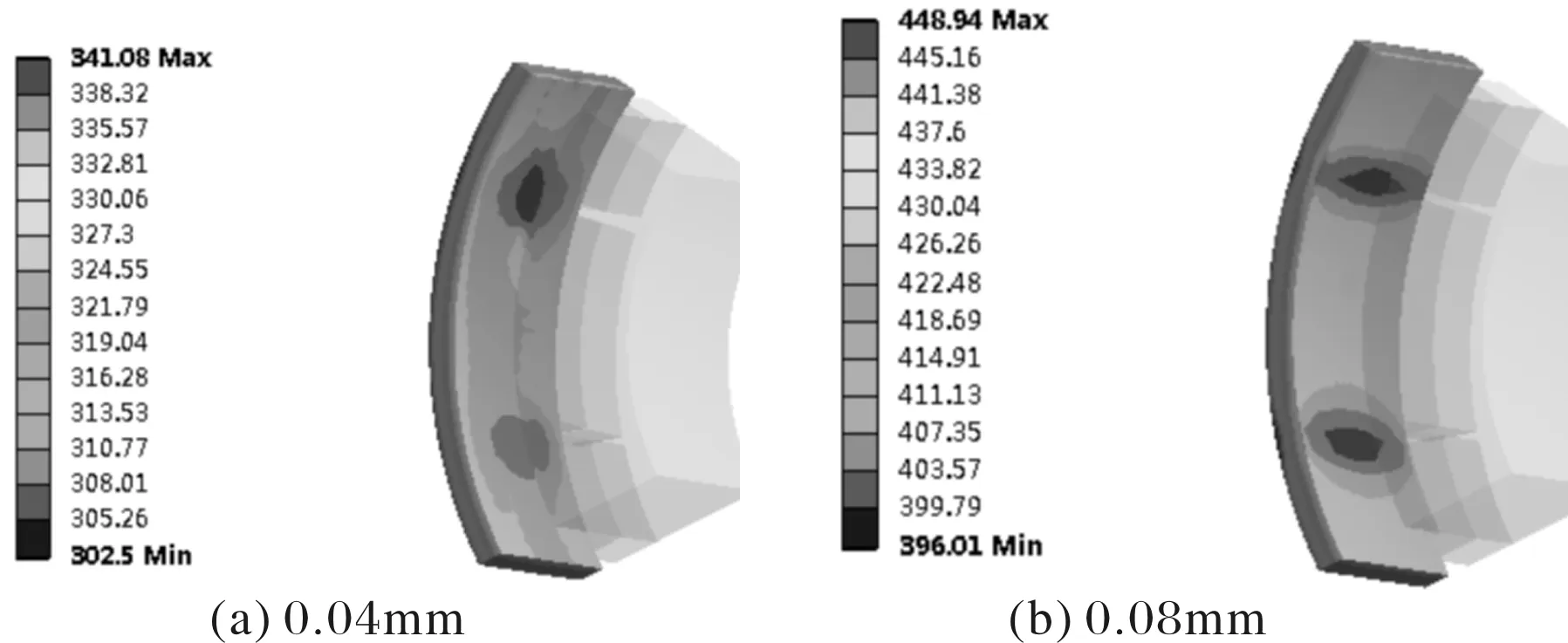

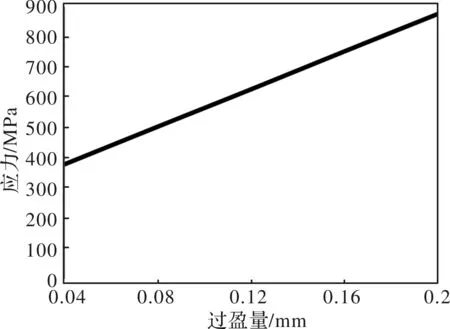

高速起发电机转速高,转子会由于承受巨大的离心力作用而产生非常高的径向、切向和轴向应力。高速电机转子离心力成为主要载荷,不加以防护的永磁体难以承受巨大离心力,因此需要保证在任何工况下,永磁体只能受到压应力而不能受到拉应力。在仅考虑55000 r/min的离心载荷情况下,护套及永磁体应力随过盈量变化计算结果如图4、图5所示。

图4 护套等效应力分布

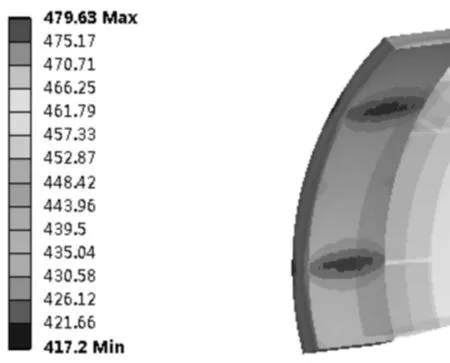

由图5分析结果可以看出,在仅考虑惯性载荷的情况下,护套所受到的等效应力仍然随着过盈量的增加而增加。从等效应力云图还可以看出,护套所受到的最大应力处为两块永磁体中间部分,因此对永磁体进行分段处理,可以有效降低护套部分的应力集中,提高护套的疲劳寿命。在0.2 mm过盈量的情况下,护套最大等效应力达到了800 MPa,考虑1.5的安全系数,在常温下已经达到其许用强度。

图5 护套最大等效应力变化曲线

图6 永磁体径向应力分布

图7 永磁体最大应力变化曲线

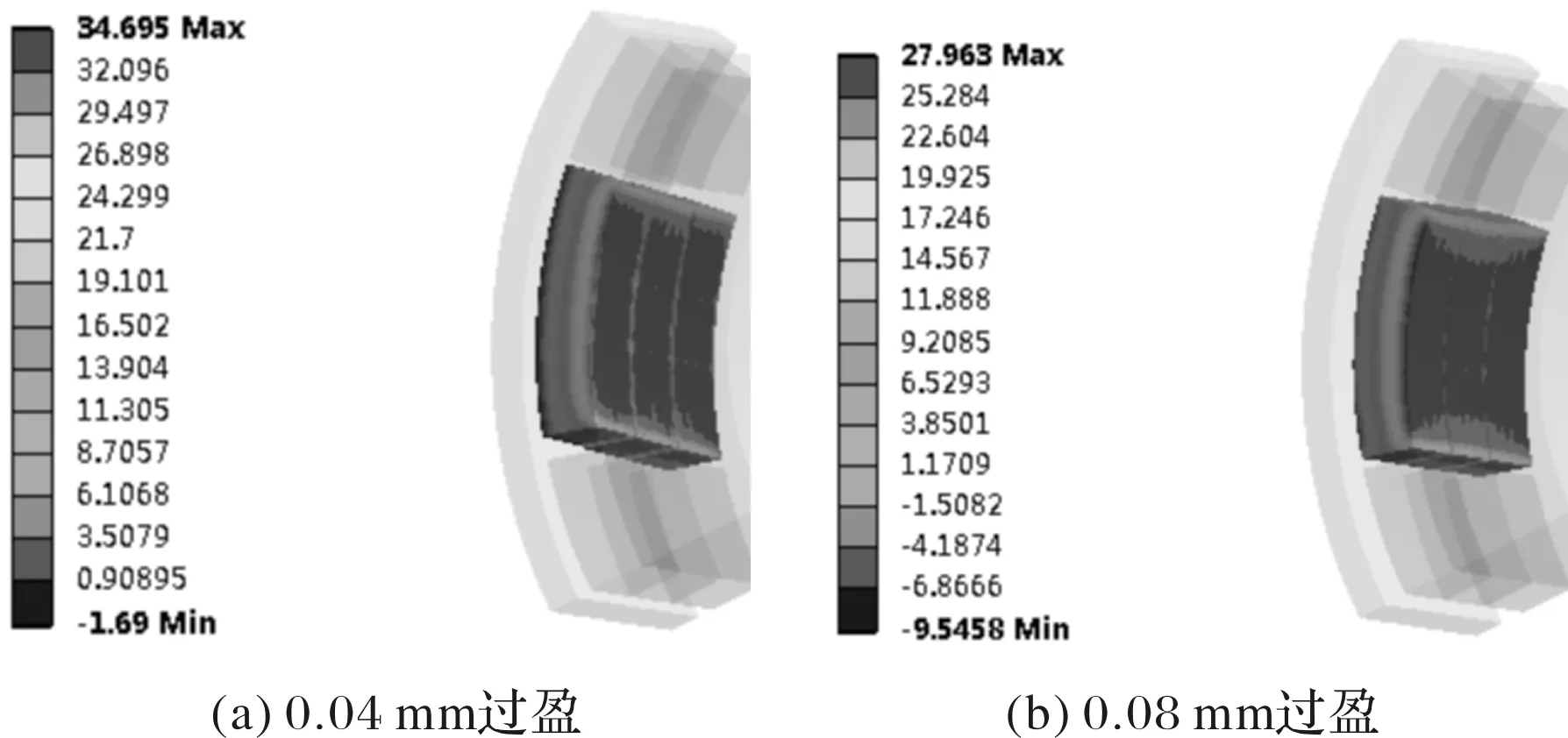

在图6(a)中永磁体的外表面受压应力为-1.69 MPa,接近于0;其内表面受最大拉应力为34.695 MPa,已经达到了钐钴永磁体所能承受的最大拉应力极限。这是由于在0.04 mm过盈量时,在旋转载荷的作用下,护套内表面与永磁体外表面已经发生了分离,永磁体不再承受压应力作用,此时永磁体在旋转载荷的作用下极易发生碎裂。

永磁体的应力变化曲线如图7所示。当过盈量从0.04 mm增加,当增大到0.08 mm时,在高速离心载荷的作用下,护套仍对永磁体施加一定的压应力,因此永磁体所受应力减小,永磁体的切向应力及轴向应力出现了突变;当过盈量继续增加时,其最大切向应力及轴向应力变化不明显。当过盈量保持在0.08mm以上时,此时对永磁体施加的预应力合理,可保证转子常温下安全运行。

2 转子预应力设计校核

2.1 考虑温度的动态应力计算

起发电机工作环境温度为65 ℃,滑油入口温度为150 ℃,从热计算可以得出起发电机转子稳态温度达181.3 ℃。相对于常温工做状态,在高温下,护套与永磁体之间的过盈量减小,必须对温度引起的过盈量进行补偿。计算出由温度引起的表面位移ut[23-25]:

(1)

式中,ut为表面温度位移;vs为材料泊松比;rsi为半径;α为材料线膨胀系数;ΔT为温升。

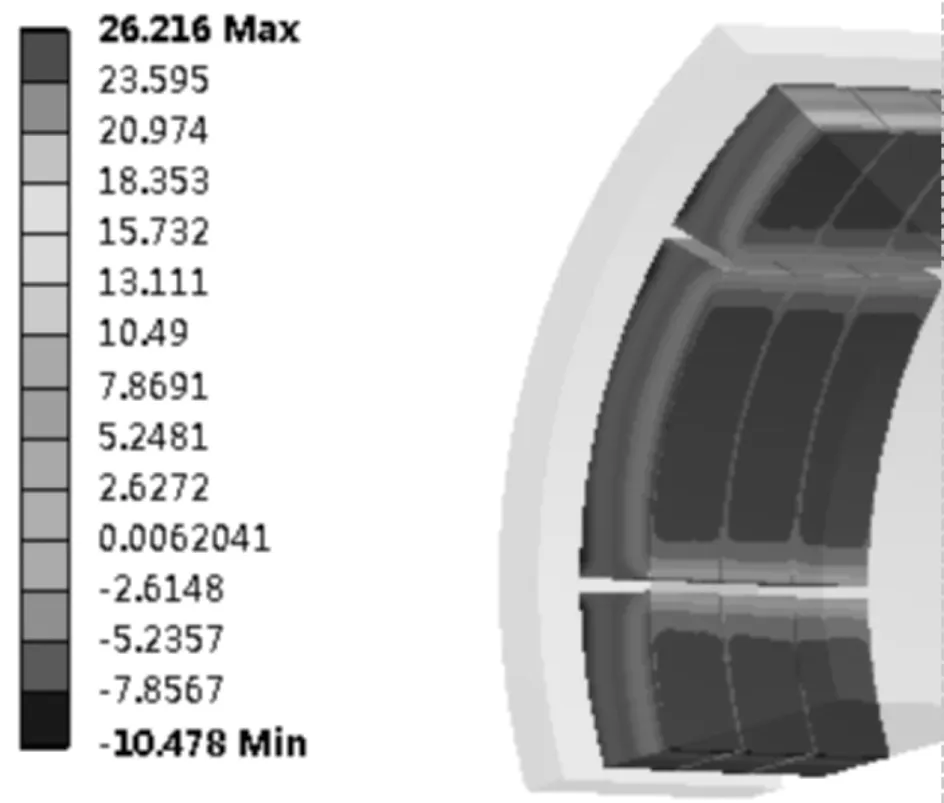

由式(1)计算得出护套内表面温度位移为0.0698 mm,永磁体外表面温度位移为0.0051 mm,转轴外表面温度位移为0.0478 mm,由温度引起的单边过盈减小量为0.0168 mm。为补偿温度变化所引起的护套与永磁体之间过盈量的变化,实际过盈量值应在0.08 mm过盈量基础上增加0.034 mm,即0.114 mm。增加过盈量后,应力分析结果如图8至图10所示。

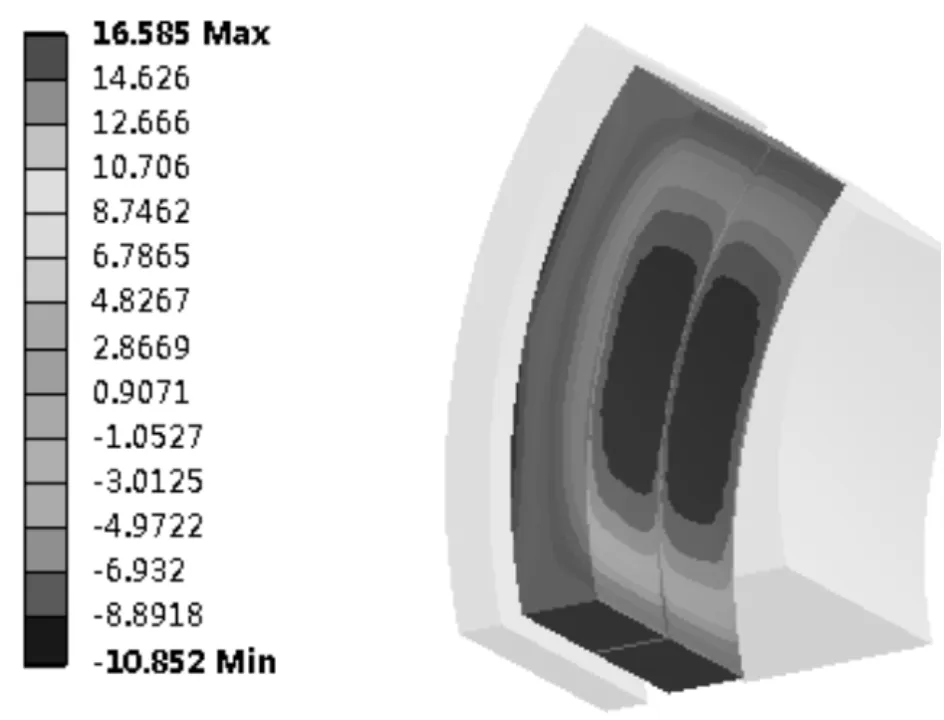

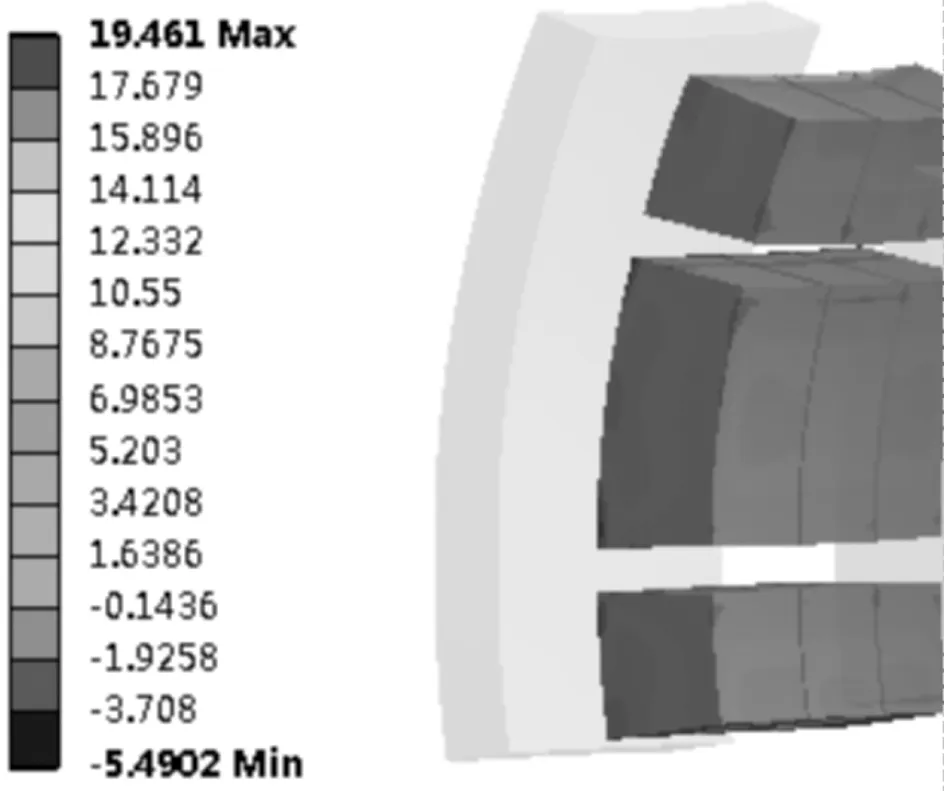

图8 护套等效应力分布

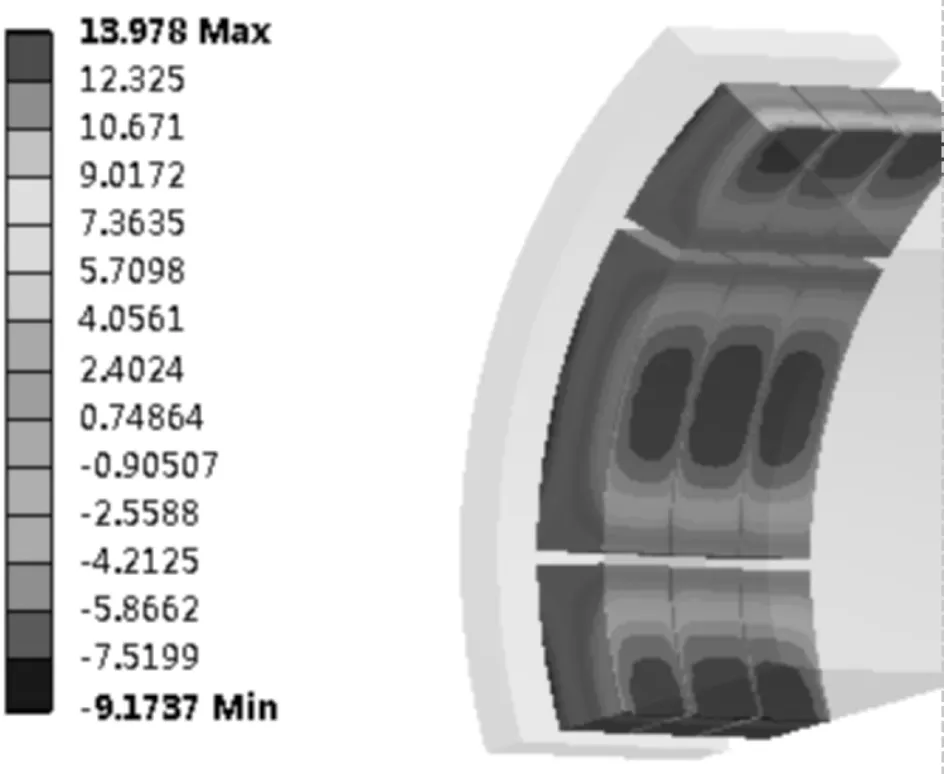

图9 永磁体径向应力分布

图10 永磁体切向应力分布

图11 磁体轴向应力分布

从分析结果可以看出,经过盈补偿后,护套等效应力及永磁体径向应力满足材料许用强度。同时与常温运行工况相比,盈补偿后的分析结果与常温下0.08 mm时的分析结果相接近,表明采用式(12)实现了由温度变化而引起的过盈量变化,实现了过盈补偿。

2.2 永磁体分段对动态应力的影响

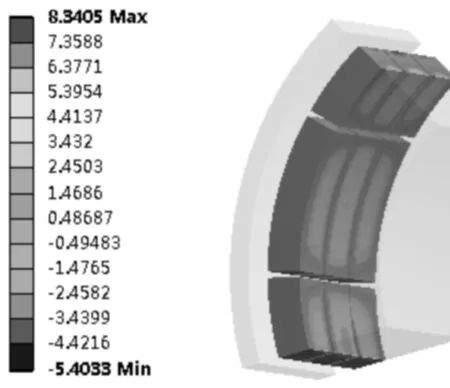

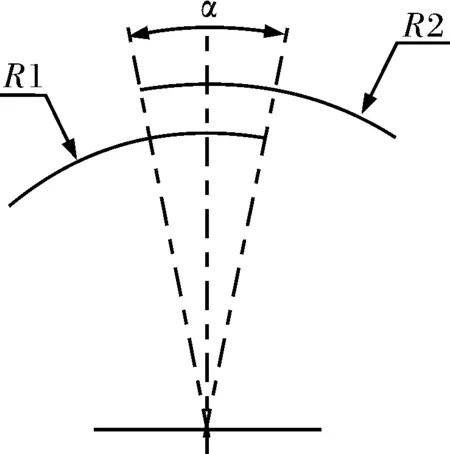

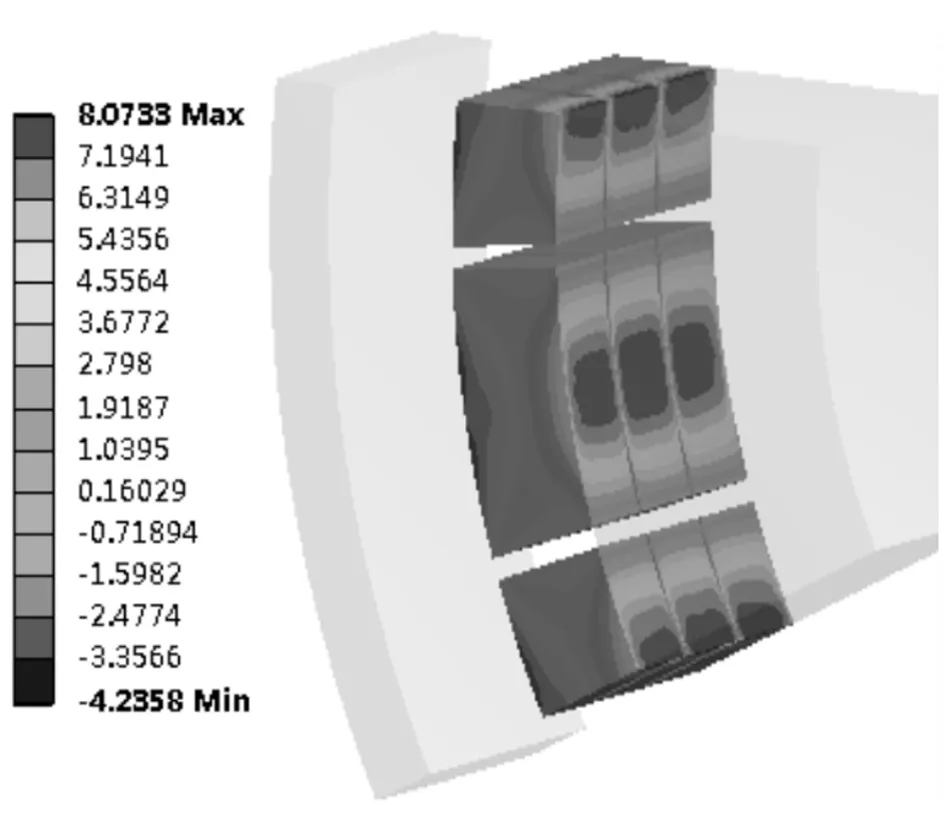

表贴式转子的永磁体尺寸如图12所示。在3.4节分析中,永磁体角度α为45°,轴向分三段计算。但在转子设计过程中,可选择不同的角度α,现对永磁体角度α分别为60°、30°时对护套及永磁体应力的影响进行分析。设置温度为181.3 ℃、转速55000 r/min、过盈量为0.114 mm,仅改变永磁体角度α,计算结果如图14所示。

图12 永磁体尺寸

图13 永磁体最大应力变化曲线

图14 α=60°永磁体切向应力分布

图15 α=30°永磁体切向应力分布

从分析结果可以发现,随着角度α的减小,护套的等效应力、永磁体的径向应力、轴向应力几乎没有变化,但是永磁体的切向应力却大幅度减小。因此,在转轴外径较大或是空心轴等情况下,永磁体所受的切向应力较大,此时可适当减小角度α,减小永磁体与转轴粘结处的切向应力。

2.3 护套极限应力计算

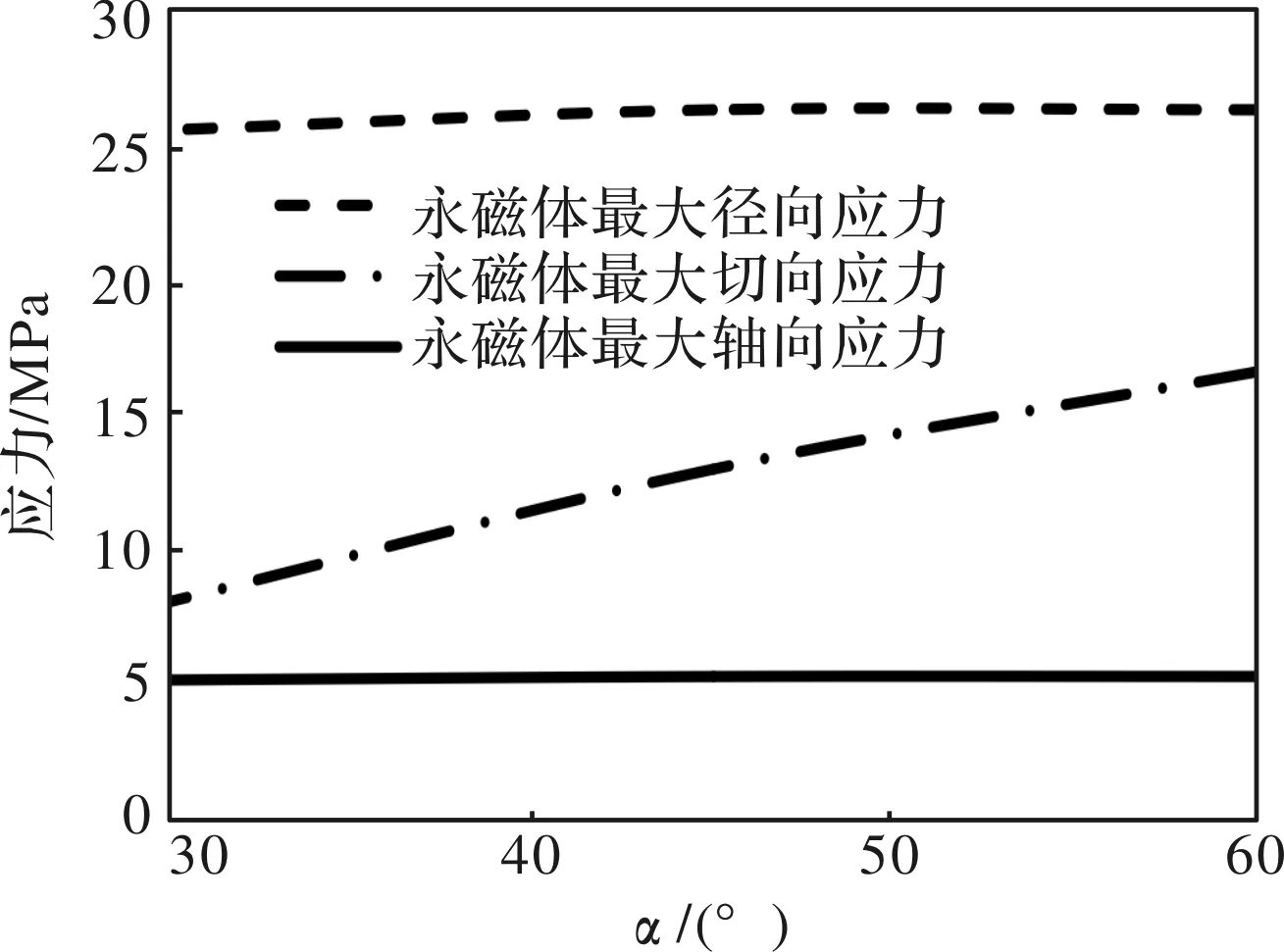

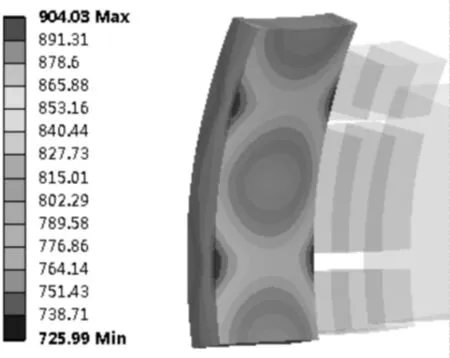

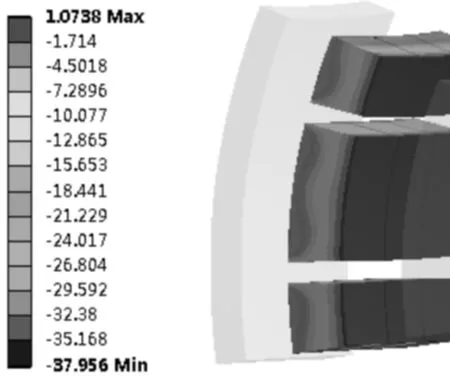

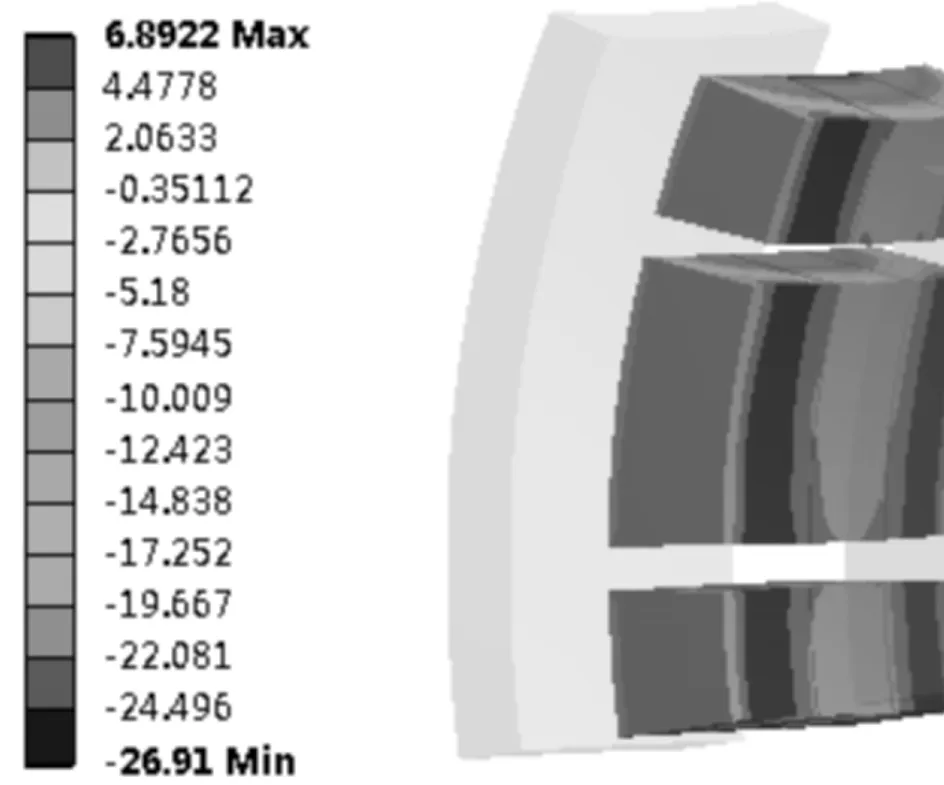

永磁体与转轴之间通常为高强度粘结胶粘结,但其抗拉强度一般为30 MPa,小于永磁体的抗拉强度。从上述分析结果可以看出,永磁体与转轴粘结处所受应力最大且为拉应力。由此可以判断,转子在运行时,应为粘结胶最先失效,极限情况为所用永磁体与转轴之间粘结胶均失效,此时永磁体的所有离心力全部施加给护套,护套所受应力最大。极限强况下护套及永磁体的应力分析如图16~图19所示。

图16 极限条件下护套等效应力

图17 极限条件下永磁体径向应力

图18 极限条件下永磁体切向应力

图19 极限条件下永磁体轴应力

由分析结果可以看出,在粘结胶完全失效的情况下,护套等效应力为904.03 MPa,与正常状态相比应力增大了13%。因此在设计高速航空永磁电机设计时,在动态预应力校核的基础上,对极限条件下转子应力的增加量也需要进行校核。

3 高速永磁电机转子应力实验

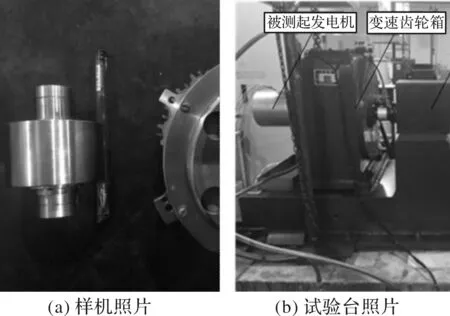

为了验证转子设计的可行性,按本文设计指标设计了样机转子,并在高速发电机试验台上进行了55000 r/min试验验证,如图20所示。

图20 样机及试验照片

试验过程中,电机在55000 r/min下仍能正常输出电压,在试验5 min后,拆下转子进行检测,转子无损伤,证明转子的结构可行验证了该模型计算的准确性和可靠性。

4 结 论

本文建立了一种考虑多因素影响转子预应力设计模型,分析了转子的静态预应力、动态应力分布规律。基于该模型分析永磁体分段和温度变化等因素对护套及磁钢应力分布的影响。对极限状态下护套的应力进行了校核。有效预测了永磁体预应力分布,准确判断转子的可靠性,为实现转子的高速可靠运行提供重要参考。

对永磁体进行分段,可以降低永磁内表面所受到的切向应力,但对其径向应力及轴向应力影响不大。对于转子半径较大或空心轴的场合,在工艺可行的情况下对永磁体进行分段可提高其耐高速能力,永磁体分段几乎不影响护套的最大等效应力。此外,高速离心载荷、温度载荷会使过盈量减小,必须对过盈变化进行补偿。