摆线液压马达啮合副修型优化

2022-06-18张军辉张小龙张红娟

赵 旗, 张军辉, 唐 玲, 张小龙, 徐 兵, 张红娟, 雷 鹏

(1.浙江大学 流体动力与机电系统国家重点实验室, 浙江 杭州 310027;2.内蒙古北方重工业集团有限公司,内蒙古 包头 014000; 3.宁波斯达弗液压传动有限公司, 浙江 宁波 315808)

引言

摆线液压马达是一种镶齿定转子副式的小型中速中扭矩液压马达,具有体积小、重量轻、结构紧凑、扭矩密度比较高等优点。摆线液压马达用途广泛,主要用于工程机械、农业机械、塑料机械、煤矿机械、起重运输机械、渔业机械等。

摆线转子啮合副是摆线液压马达的动力转换部分,该部分包含Za个齿的摆线轮和Zb个滚柱的镶柱定子,共同形成了Zb个封闭容腔。摆线转子啮合副的原理是行星齿轮传动,使得摆线液压马达机构紧凑,同时又可以实现较大的输出扭矩;然而摆线马达的劣势也很明显,啮合副磨损之后无法补偿,导致效率随使用逐渐降低[1]。所以为了改善摆线转子啮合副的磨损与润滑, 需要对摆线轮进行修型优化, 以降低接触应力、增大油膜厚度,从而提高摆线液压马达的性能。

对于摆线转子啮合副,黄忠华等[1]、吴方文等[2]通过优化算法以流量脉动率和总效率为目标对啮合副基本参数和摆线轮修型参数进行优化。陈菲[3]通过啮合副接触应力分析,对摆线轮等应力修型,目标函数采用应力均方差,使得应力集中现象有所改善。NAG A等[4]基于遗传算法优化干涉参数消除接触点泄漏。ROY D等[5]通过有限元方法对于啮合副接触应力和间隙估算。MANNE V H B等[6]考虑变形效应和摩擦损失对转矩效率进行估算。

目前,国内外对于摆线液压马达啮合副研究比较有限,很少关注摆线液压马达啮合副接触点油膜厚度以及修型对接触应力的影响[7-9]。同时,国内对于摆线液压马达的研究局限于理论分析,缺乏试验研究。本研究建立了摆线转子啮合副的力学和润滑模型,通过该模型,计算接触点接触应力及油膜厚度,分析摆线轮多种修型方法对接触点接触应力及油膜厚度的影响,选取最优修型组合来补偿润滑油膜,降低接触应力。

1 摆线转子啮合副力学模型

1.1 摆线轮和定子参数方程

摆线转子啮合副的转子为摆线轮,其齿廓曲线是短幅外摆线的内等距曲线,定子针轮齿廓是等间距分布的圆弧,如图1所示。

图1 摆线转子啮合副Fig.1 Meshing pair of orbit motor

本研究以Rz=40,rz=9,e=3.2,Za=8为例,对摆线转子啮合副分析。摆线轮齿廓参数方程[10]为:

(1)

定子针轮齿廓参数方程为:

(2)

式中,Rz—— 定子针轮分布圆半径

rz—— 定子针轮半径

e—— 偏心距

Za—— 摆线轮齿数

Zb—— 定子针轮个数,Zb=Za+1

φ—— 摆线轮角度,φ=[0,2π]

k—— 针轮编号,k=1,…,Zb

1.2 摆线转子啮合副静力学分析

摆线转子啮合副在某一瞬时位置的静平衡受力分析如图2所示。此时高压腔与低压腔的临界过渡接触点为J1和J6。低压腔为C1至C5,处于压缩状态,高压腔为C6至C9,处于膨胀状态。高压区和低压区可用1个假想平面L×B分开,L是2个过渡接触点间的距离,B是摆线转子啮合副的齿宽,此处取19 mm。高压区和低压区压差(Δp=10 MPa)的作用可以看成作用在L×B平面上的均匀载荷,因此液压力的大小可表示为[5]:

Ff=LBΔp

(3)

其中,Ff作用于L直线的中点Lo,方向垂直于L直线。由于L长度不断变化,所以液压力也在不断变化中。

图2 啮合副受力分析Fig.2 Force analysis of meshing pair

摆线轮与定子针轮接触点的力Fn作用于接触点Jn,方向指向啮合副节点I。由啮合副静平衡可知,液压力与接触点的合力构成一对平衡力偶,产生的扭矩M与输出轴的阻力矩Mr大小相等。所以,在这一时刻力的平衡方程为:

(4)

式中,r—— 由I点指向Lo的向量。

其中,n=1,2,…,Zb。

在液压力的作用下,会使摆线轮产生偏移,这意味着Jn中的某些接触点会产生间隙,相应位置的接触力为0。由于未知力的个数大于平衡方程个数,为了解决该超静定问题需引入变形几何方程。由于阻力矩的存在,啮合点会产生弹性变形,摆线轮会绕O1点顺时针转过微小角度Δα,啮合点法向方向的位移为xn,即:

xn=Δαlnsinθn

(5)

将定子针轮看作弹簧模型,啮合点接触力的大小与啮合点在法向方向的位移成正比,结合式(5)可知:

Fn∝lnsinθn

(6)

由于液压力的存在,摆线轮会产生微小偏置,变形几何方程未考虑偏置位移,会导致接触力合力的方向与液压力的方向不同,有一个微小的夹角。将接触力合力向液压力方向和液压力垂直方向分解,使液压力方向的分力等于液压力,即:

(7)

经过计算可知液压力与接触力合力误差在3%以下,可以忽略不计。

1.3 摆线轮转动分析

摆线轮公转一周时,输出轴自转1/Za周,本节研究摆线轮转过一齿时,即输出轴转过360°/(ZaZb)时摆线轮的受力变化。

如图3所示,以θ=0°时为初始位置,摆线轮转动一齿时θ=40°,此时输出轴转角为φ=θ/Za=5°。当0°<φ<2.5°时,过渡接触点位于针轮1和6上,当2.5°<φ<5°时过渡触点变化到针轮2和6上。

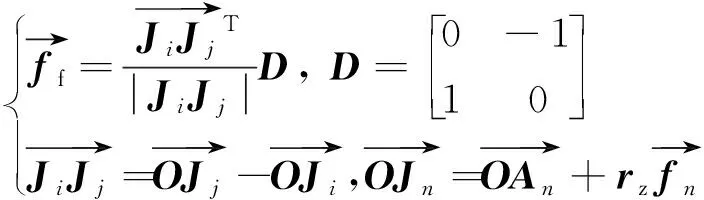

如图3a所示,O,A2,I的坐标确定I′的坐标,可由θ表示,各接触点力的方向向量可表示为:

(8)

图3 不同旋转位置摆线轮受力情况Fig.3 Force of cycloidal gear at differentrotation positions

液压力的方向向量可表示为:

(9)

式中,i,j—— 过渡接触点编号

T —— 向量转置符号

2 接触应力与油膜厚度计算

上一节对摆线转子啮合副的受力进行分析,本节计算摆线转子啮合副在摆线轮转过一齿时各接触点的接触应力与油膜厚度,计算流程图如图4所示。

图4 计算流程图Fig.4 Calculation flow chart

2.1 接触应力计算

摆线轮与针齿的接触,可以认为是2个瞬时圆柱体的接触,因此,其接触点的接触应力可根据赫兹公式[10]计算:

(10)

式中,Ec—— 当量弹性模量,为常数

R—— 不同齿上接触点的当量曲率半径

由式(5)~式(9),通过MATLAB软件计算求解输出轴转动5°时,各摆线齿上啮合点的接触力。

根据微分公式,可求得摆线轮理论齿廓曲线的曲率半径ρ0,摆线轮实际齿廓曲线的曲率半径为ρ=ρ0+rz,即:

(11)

(12)

由图3a可知,φ值计算公式如下:

(13)

计算每个齿上接触点的φ值,带入式(11)和式(12),从而计算出R值。

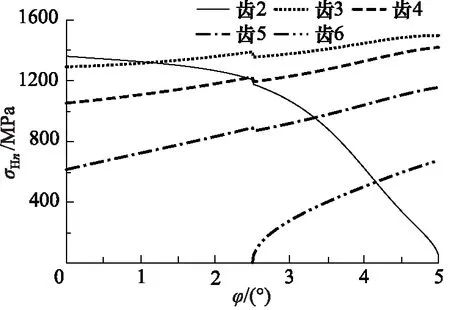

将接触力和当量曲率半径带入式(10),求得摆线轮各个齿上啮合点的接触应力变化如图5所示。从图可以看出在输出轴转角为2.5°时,接触应力发生波动,原因是此时,过渡触点从针轮1转到针轮2,液压力发生突变。

图5 各个齿上啮合点的接触应力Fig.5 Contact stress of meshing points on each tooth

2.2 油膜厚度计算

摆线轮与针轮啮合点的润滑状态可看作等温线接触弹流润滑[11-12]。杨沛然和温诗铸根据Roelands黏压关系,采用复合直接迭代解法,对较广泛的速度和载荷变化范围内的线接触弹流润滑问题求得收敛解,并回归出如下的最小油膜厚度和中心油膜厚度公式[13]:

(14)

式中,hm—— 最小油膜厚度

ho—— 中心油膜厚度

α—— 黏压系数

η0—— 润滑油的动力黏度

u—— 啮合点卷吸速度

从图中可以看出,随着摆线轮齿编号的增大,油膜厚度逐渐增大。

2.3 结果讨论

上两节计算了不同齿上接触应力和油膜厚度的变化,每个齿上啮合点的运动区间相对于摆线轮的1个齿各不相同,然而,所有齿上啮合点的运动区间刚好构成摆线轮半个齿廓。

图6 不同齿上油膜厚度变化Fig.6 Variation of oil film thickness on different teeth

因此将上一节每个齿的结果整合到摆线轮1个齿上分析接触应力和油膜厚度的变化,如图7和图8所示。从图7可以看出最大接触应力为1497 MPa,发生在摆线轮31.98°位置,具体位置如图9中黑点所示。

图7 半齿上的接触应力Fig.7 Contact stress on half tooth

图8 半齿上的油膜厚度Fig.8 Oil film thickness on half teeth

3 摆线轮修型分析

摆线轮实际使用时需要修型磨削,这是为了使得摆线轮与定子针轮形成一定间隙,以便于拆装方便和补偿制造误差,并形成润滑油膜[8]。

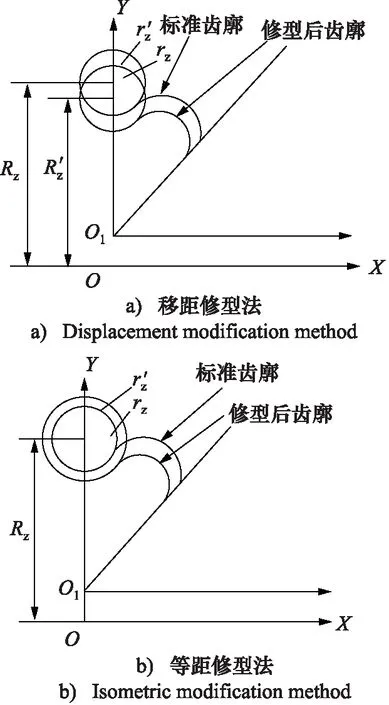

3.1 移距和等距修型法

图10a为移距修型法,是指磨削摆线轮齿廓时,将砂轮相对摆线轮移动微小距离ΔRz,砂轮向摆线轮靠近定义为正移距,反之为负移距;图10b为等距修型法,是指磨削摆线轮齿廓时,将砂轮半径增大或减小Δrz,增大定义为正等距,反之为负等距。这2种方法可单独使用,也可联合使用[10]。

图10 2种修型方法Fig.10 Two modification methods

3.2 修型对摆线副的影响

1) 对润滑油膜的影响

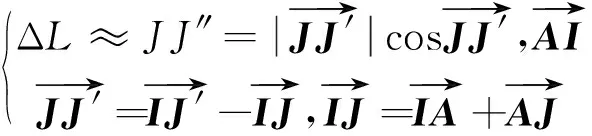

修型产生的间隙用于补偿润滑油膜。采用移距加等距的组合修型方法,讨论几种不同组合对润滑油膜的影响。如图11所示,外轮廓为标准齿形,内轮廓为修型后齿形,标准齿形上任一点法向间隙为ΔL,即:

(15)

图11 摆线轮修型前后Fig.11 Before and after cycloidal gear modification

经过分析可知,采取以下3种组合方式会产生间隙: “正移距+正等距”;“正移距+负等距”,且|ΔRz|>|Δrz|;“负移距+正等距”,且|Δrz|>|ΔRz|。根据3种组合方式,选取合适修型量,计算修型产生的间隙,并与上一节得到的油膜厚度放到一个坐标轴下比较,如图12所示。

图12 油膜厚度与修型产生的间隙对比图Fig.12 Comparison between oil film thickness and clearance generated by modification

从图中可以看出,修型量大小相同的3种修型方式产生的间隙均大于上节得到的油膜厚度,满足补偿润滑油膜的要求。“正移距+正等距”的组合产生的间隙比“正移距+负等距”与“负移距+正等距”的组合要大3倍左右。由于间隙过大,会造成较大的泄漏,降低马达的容积效率,所以采取“正移距+负等距”组合与“负移距+正等距”组合比“正移距+正等距”组合合理。从图中还可以看出“正移距+负等距”组合对摆线轮齿廓齿顶和齿根修行量大,对摆线轮32°左右位置修型量小,而“负移距+正等距”组合完全相反。根据前面章节接触应力的分析,在摆线轮32°左右位置处接触应力最大,磨损较大,所以对此位置修型量较大的“负移距+正等距”组合不合理,“正移距+负等距”组合合理。

2) 对接触应力的影响

修型改变了摆线轮的曲率半径,因此当量曲率半径也发生改变。图13所示为不同修型组合对当量曲率半径的影响,从图中可以看出“正移距+正等距”和“负移距+正等距”这2个组合会使最小曲率半径减小,从而使得接触应力变大,而“正移距+负等距”组合会使最小曲率半径增大,从而使得接触应力减小。因此,选择“正移距+负等距”的修型组合,这与上一小节得到的结果一致。

图13 不同修型组合对当量曲率半径的影响Fig.13 Effect of different modification combinations on equivalent radius of curvature

在不同修型量的组合下,摆线轮上最大接触应力σmax,如图14所示。从图中可以看出,“正移距+正等距”和“负移距+正等距”组合会使接触应力变大,“正移距+负等距”组合使接触应力减小。因此, 选择“正移距+负等距”的修型方式,这与上一小节得到的结果一致。

图14 最大接触应力图Fig.14 Maximum contact stress diagram

4 结论

为了提高摆线液压马达性能,分析摆线转子啮合副并进行修型优化,本研究建立了摆线转子啮合副力学和润滑模型,计算啮合副各接触点接触应力及油膜厚度的变化,分析修型对油膜和接触应力的影响,得到以下结论:

(1) 摆线马达工作时最大接触应力发生在摆线轮31.98°位置;

(2) “正移距+负等距”的修型组合,可以有效补偿油膜厚度,同时产生的间隙比“正移距+正等距”的修型组合小,可以减小泄漏,提高容积效率;

(3) “正移距+负等距”的修型组合使最大接触应力减小,“正移距+正等距”和“负移距+正等距”的2种组合使最大接触应力增大。