深厚软基深埋式承台围堰方案比选与分析

2022-06-17贺希英江晓阳胥雅韧

曾 健,贺希英,江晓阳,刘 鸽,胥雅韧

(中交第二航务工程局有限公司、长大桥梁建设施工技术交通行业重点实验室,湖北武汉 430040)

1 工程概况

曹娥江大桥16#墩承台为北岸主塔基础,通过2 m 厚塔座与主塔连接,为八边形深厚软基承台,承台外轮廓尺寸为44.0 m×27.6 m,厚度为6 m,每个承台下设置30 根直径为2.5 m 的钻孔灌注桩,桩基呈梅花形交错布置,并设置永久钢护筒。

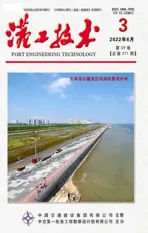

16#主墩承台为埋入泥面以下的低桩承台,承台所处地层从上至下依次为粉砂层、流塑状淤泥质粉质粘土层及粉质粘土层,薄弱层位于中间夹层,且淤泥质粉质粘土层厚度达27.0 m,其中流塑状淤泥质粉质粘土粘聚力C值仅11~18 kPa,内摩擦角仅3.1°~3.5°,类似于豆腐脑状态,该类地层较为少见。16#主墩位于曹娥江水域中施工,对环境保护和施工环保管理要求高。每年3~9 月份的梅雨季与台风季,曹娥江大闸建成后,曹娥江成为内河,正常高蓄水位3.9 m,航道内水流流速小于2 m/s。16#主墩承台地质见图1 所示。

图1 16#主墩承台地质

2 设计难点

曹娥江大桥为越东路互通连接线关键控制性节点,145 m 水滴形索塔以及大跨度钢混组合梁安装等施工技术难度高,工序转换频繁,仅36 月施工期需具备通车条件,施工工期极为紧张。同时16#主墩在航道附近,等级为内河Ш 级,有大型船只往来,施工风险性较高。而16#主墩承台埋深大、所处地质条件极差,该深厚软基深埋式大体积承台施工国内罕见,存在基坑开挖难度大,基底隆起风险高,围堰嵌固稳定难以保障等难题,须选用合适的围堰结构[1]、合理的入土深度及必要的支撑结构保证围堰强度、刚度和稳定性。

3 设计方案

16#墩承台体积大,基坑土抗剪强度低,开挖深度10 m,主动区土压力与被动区土压力相差大,导致基坑嵌固稳定、隆起风险大,围堰内外水头差12 m,使得基坑渗漏及安全风险高,开挖风险大。通常对于深水施工围堰,可采用双壁钢围堰、锁口钢管桩围堰及加强钢板桩围堰等结构型式,本项目针对承台特点及水文地质条件,考虑以下三种方案施工:保持围堰内外水位平衡带水开挖,淤泥质土不做加固处理的PC 工法钢围堰(方案1);对基坑内淤泥质土采用高压旋喷桩进行加固,带水开挖,考虑3 m 加固土与3 m 封底混凝土共同抵抗内外水头差的钢板桩围堰(方案2);抽水干挖施工,对基坑内土加固改良,加固厚度7 m 的钢板桩围堰(方案3)。围堰设计参数见表1。

表1 围堰设计参数对比

3.1 方案1

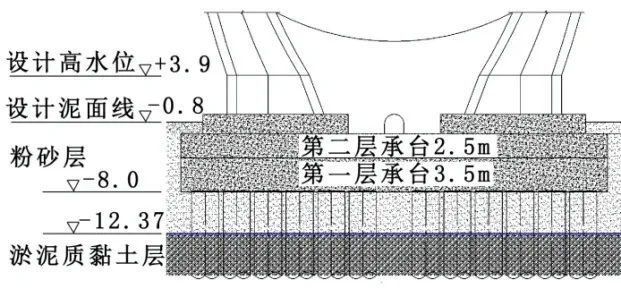

方案1 支护桩采用PC 桩(SP-IVw 钢板桩与ϕ820×14 钢管桩组合),桩长47 m,支护桩顶高程4.5 m,底高程-42.5 m。根据承台尺寸及形状围堰设置为承台外轮廓外扩1.5 m 的矩形围堰[2],支护桩采用SP-IVw 钢板桩,围堰内设置三道支撑体系,第一层围檩采用2HN700×300 的型钢,二、三层围檩采用 4HN900×300 的型钢,第一层角撑采用ϕ609×16 的钢管,二、三层采用ϕ800×14 的钢管,一至三层中间对撑均采用ϕ800×14 的钢管。

施工步骤为:①制作导梁插打支护桩,确保支护桩间连接牢靠;②抽水至第一层围檩下1 m,安装第一层支撑;③回灌水保持内外水位平衡,带水开挖至基坑底;④浇筑水下3.8 m 封底混凝土;⑤抽水至第二层围檩下1 m,安装第二层支撑;⑥抽水至第三层围檩下1 m,安装第三层支撑;⑦抽水至基坑底分层浇筑承台;⑧待塔座施工完毕,进行土体回填,平衡内外水位,拔出支护桩。围堰立面布置见图2 所示。

图2 方案1 围堰立面布置

3.2 方案2

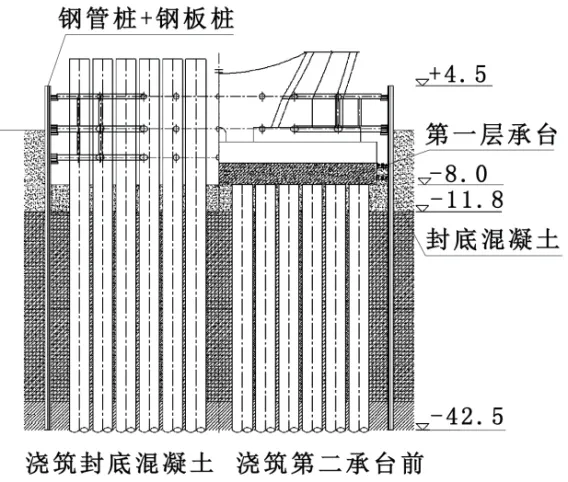

方案2 采用高压旋喷桩行地基加固处理,加固深度3 m,然后浇筑3 m 封底混凝土与加固土共同抵抗基坑内外水头差产生的浮托力。围堰立面布置见图3。

图3 方案2 围堰立面布置

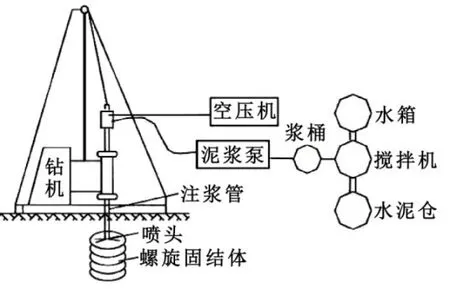

淤泥质粉质黏土层采用二重管高压旋喷桩加固,桩径ϕ800 采用梅花型布置,桩数约3 500 根。加固机理:利用旋喷钻机钻孔至设计底高程后,通过高压旋喷设备将钻杆下放到设计底高程,然后通过高压旋喷设备使喷嘴以一定的压力把浆液喷射出去,高压射流冲击切割土体,使土体结构破坏,浆液与土体搅拌混合固化,然后随着注浆管的旋转和提升而形成圆柱形桩体,凝固后便在土体中形成具有一定强度的固结体,具有止水与土体加固的作用。二重管高压旋喷桩加固如图4 所示。方案2 施工步骤为:①制作导梁插打支护桩,确保钢板桩间连接牢靠;②高压旋喷桩进行地基加固,加固厚度为3m;③抽水至第一层围檩下1 m,安装第一层支撑;④开挖并抽水至第二层围檩下1 m 安装第二层支撑;⑤加固土体达到设计强度后,回灌水保持内外水位平衡并继续开挖至基坑底;⑥浇筑水下3.0 m 封底混凝土;⑦抽水至第三层围檩下1 m 安装第三层支撑;⑧抽水至基坑底分层浇筑承台;⑨待塔座浮出水面,进行土体回填,平衡内外水位,拔出钢板桩。

图4 二重管高压旋喷加固示意

3.3 方案3

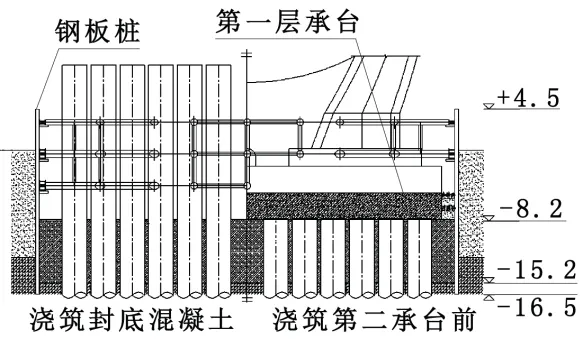

方案3 围堰结构布置同方案2,同样采用高压旋喷桩进行地基加固,加固厚度增加为7 m,抽水干挖施工,由改良后的加固土抵抗内外水头差。施工步骤为:①制作导梁插打支护桩,确保钢板桩间连接牢靠;②高压旋喷桩进行地基加固,加固厚度为7 m;③抽水至第一层围檩下1 m,安装第一层支撑;④加固土体达到设计强度后,开挖并抽水至泥面线,安装第二层支撑;⑤开挖并安装第三层支撑;⑥开挖至基坑底,浇筑0.2 m 混凝土垫层;⑦分层施工承台,并拆除影响承台施工的支撑;⑧待塔座施工完毕,进行土体回填,平衡内外水位,拔出钢板桩。围堰结构布置见图5。

图5 方案3 围堰立面布置示意

4 设计方案比选

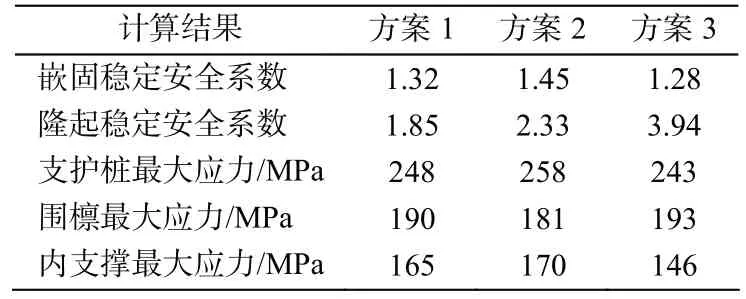

围堰基坑安全等级按一级控制[3]。模型计算考虑基本组合与标准组合两种工况,水土压力采用水土分算,经计算分析,三种围堰设计方案各施工控制工况下结构应力、变形及稳定性均满足规范[4]要求,结构可靠。各个方案围堰嵌固稳定性系数、隆起稳定系数及主要构件应力计算结果见表2。

表2 围堰主要计算结果对比

各个设计方案工程量及造价统计见表3。

表3 围堰工程量对比

4.1 隆起及嵌固稳定风险

方案1 中基坑开挖底高程为-11.8 m,流塑状淤泥质粉质黏土层顶高程为-12.37 m,承台基坑近乎坐落在软基土层。为有效降低基坑开挖过程中的风险,方案1 需采取措施降低围堰内外压力差。可在后续围堰开挖过程,采取围堰内注水及围堰外侧吸泥尽量降低基坑开挖时围堰内外压力差,降低基坑坑底隆起风险及围堰底部嵌固问题。同时方案1 为满足围堰基坑隆起及围堰嵌固稳定性条件,锁口钢管桩需穿透淤泥质粉质粘土层,进入粉质粘土层,底高程-42.5 m,锁口钢管桩长度达47 m。而47 m超长锁扣钢管桩围堰目前国内很少有实施案例,施工风险较大,主要风险点为:①支护桩需现场接长,接桩后47 m 超长锁扣钢管桩垂直度难以控制,后期锁口咬合质量无法控制;②47 m 超长锁扣钢管桩入泥约42 m,沉放精度难以控制,且沉放设备要求高,易造成钢管桩变形。以上两点易导致围堰内抽水环节及承台干作业过程中围堰渗水甚至涌砂,导致围堰施工失败。

方案2 与方案3 采用高压旋喷桩对基坑内淤泥质粉质黏土层加固,被动区土压力得到增强,消除了深厚软基产生的不利影响,解决基坑隆起及支护桩倾覆风险。高压旋喷桩施工技术在地基加固过程中,能提升地基整体质量,具有施工方便、适用范围广、耐久性良好等特点[5~8]。但方案3 相对于方案2,土体加固范围大,钻杆需至少钻进12 m 到达加固土层,高压旋喷桩加固效果难以保证,对施工质量要求高。

4.2 封底混凝土及握裹力

方案1 中为抵抗施工中产生的水头差,需遵循上游到下游的顺序[9]浇筑3.8 m 厚约4 700 m³的混凝土,浇筑体量大,封底质量及握裹力无法保障,后期可能存在封底渗漏及抗浮不满足规范要求等问题;方案2 中采用旋喷桩加固3 m 与水下浇筑3 m封底混凝土处理,提取模型结果计算护筒握裹力最大值为95<120 kPa,混凝土强度1.22<1.43 MPa,满足规范要求;方案3 加固厚度7 m,不浇筑混凝土时,存在旋喷桩与钢护筒、钢板桩贴合部位施工质量难以保证的问题。

4.3 施工周期

方案1 中47 m 超长钢管桩围堰,施工周期长,工期137 天左右并且工期难以保证;方案2 与方案3 采用钢板桩作为支护桩,结构简单,轻型设备即可施工,钢板装拆方便,可周转使用,施工过程较为流畅高效,方案2 与方案3 工期总计约120 天左右。

通过以上三种方案比选,结合造价、施工风险及工期等因素曹娥江16#主墩围堰采用方案2 进行施工,先插打钢板桩进行地基加固,随后带水分层开挖并安装内支撑。方案2 采用21 m 钢板桩且仅需加固3 m 淤泥质土可有效降低施工风险,节省工程造价及工期,增加工作效率。但实际项目中地质情况复杂,需加强对加固后土体质量检测,以便及时调整施工工艺。

5 结语

曹娥江大桥16#主墩承台位于主河道中,承台水面下埋深达12 m,基底为淤泥质黏土层,采用高压旋喷桩结合封底混凝土加固成功的解决了深厚软基中大体积承台施工难题。方案1 施工相对简单,工期短,造价低,对深水软基中围堰设计具有一定的参考意义。