基于界面单元的蜂窝夹层结构失效分析及验证

2022-06-16韩刘齐辉门坤发朱洪艳宫少波

韩刘, 齐辉, 门坤发, 朱洪艳, 宫少波

(1.哈尔滨工程大学 航天与建筑工程学院,黑龙江 哈尔滨 150001; 2.航空工业哈尔滨飞机工业集团有限责任公司,黑龙江 哈尔滨 150066)

蜂窝夹层结构具有比强度高、比模量高、抗弯以及抗冲击性能好等优点,在航空、航天领域中有着广泛的应用,成为航空结构效率最高的形式之一[1-4]。如A380的整流罩、尾翼蒙皮、翼尖等部位均采用了蜂窝夹层结构[5];国产C919飞机机翼及尾翼也大量采用蜂窝夹层结构[6];美国康维尔公司B-58高速轰炸机80%以上面积的尾翼、补翼、扰流板均为蜂窝夹层结构,减重达35%以上[6]。

目前,国内外学者对的蜂窝夹层平板结构进行大量的仿真和实验研究。周祝林[7]对蜂窝夹层结构进行计算,其中蜂窝性能、面板材料性能、面板波纹度等因素对面板极限强度影响较大。Paik等[8]研究了蜂窝芯壁对夹层结构破坏模式的影响,蜂窝壁较薄时其本身发生破坏,蜂窝壁较厚时芯层和面板连接处发生脱胶破坏。Gdoutos等[9]对蜂窝夹层结构和泡沫夹层结构的侧向压缩失效模式进行对比分析,泡沫夹层结构面板呈波浪形屈曲破坏,蜂窝夹层结构则是蜂窝本身发生破坏。芦颉等[10]采用四点弯曲实验对含初始缺陷的蜂窝夹芯板的疲劳性能进行研究,其结果表明:缺陷较大时其失效模式为沿宽度方向的横向断裂,缺陷较小时其失效模式为芯子壁撕裂。王浩宇等[11]对共固化芳纶纸蜂窝夹层结构在不同成型压力时,弯曲载荷下的失效模式进行研究,研究表明失效模式均为蜂窝芯发生破坏,且失效形式与成型压力无关。

大部分学者目前研究的方向均在蜂窝夹层平板结构典型的破坏模式以及失效载荷上[12-13]。在实际工程中,蜂窝面板大都有曲率,且蜂窝一般通过斜削区与周围框梁结构连接[14-15],斜削区传力路径复杂,蜂窝板曲率对内外面板应力分布影响较大,蜂窝孔边填料影响孔边应力集中,这些因素对蜂窝结构优化设计产生较大影响。因此,开展蜂窝夹层结构斜削区在压缩载荷下的失效模式,孔边填料性能对应力集中的影响以及曲率半径对内外面板应力分布的影响,对夹层结构的设计具有重要意义。本文实验测试Nomex纸蜂窝铝合金面板夹层结构在压缩载荷下斜削区的失效模式及内外面板载荷分配情况。引入cohesive界面单元,采用二次应力准则和基于能量的B-K准则来模拟胶层的损伤起始及扩展,分析压缩载荷下的蜂窝夹层结构斜削区胶层的损伤模式。此外分析蜂窝夹层结构的蜂窝性能、填料性能及曲率半径对内外面板应力分布的影响。

1 夹层结构压缩实验

试件的斜削区包括外面板、斜削的蜂窝、封边框和内面板,各个部件通过胶膜整体共固化成型。内面板采用厚度为0.2 mm的5058铝合金,外面板采用0.6 mm的2024铝合金,封边框为0.6 mm的2024铝合金,蜂窝DHS251-135高度为15 mm,胶膜为ECS0004.24,整个实验件尺寸为186 mm×120 mm。试件分别通过两排螺栓连接在夹具上,实验安装方式如图1所示。实验时上下端夹具固定,通过电子万能试验机从上往下对试件施加压缩载荷。为测量内外面板载荷分配情况在试件的内外面板中心部位粘贴应变片,应变片位置如图2所示。

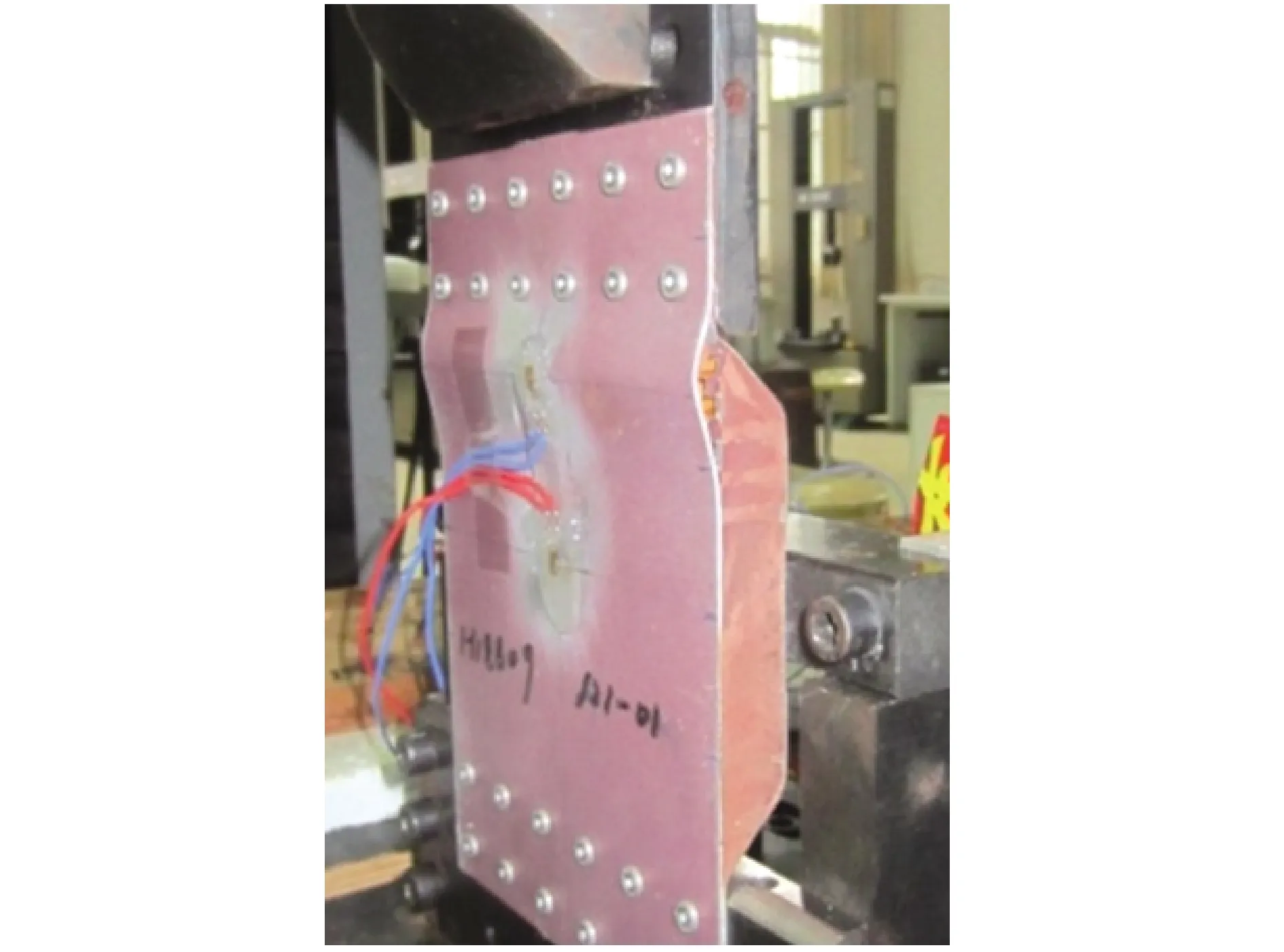

图1 实验件安装方式Fig.1 Specimen installation method

图2 实验件尺寸及应变片位置Fig.2 Dimensions of experiment specimen and position of strain gages

在SANS-CMT5105电子万能实验机上采用位移控制进行加载。在加载初始无异常,位移变化较小,随着位移增加,开始出现响声,肉眼可见从蜂窝夹层结构的斜削区尖角处开始出现脱胶分层,随后几秒发生较大声响实验件发生破坏。图3给出典型破坏照片,从图中可看出,试件均从斜削区发生初始破坏,而斜削区局部脱粘导致该处传力改变,较大部分载荷从外面板传递,外面板由于和蜂窝分离导致局部刚度骤降,从而发生屈曲破坏。压缩实验数据见表1。

2 仿真分析方法

2.1 胶层本构模型

Cohesive界面单元损伤本构关系主要包括双线性、抛物线和指数模型[16-17]。考虑到胶层的损伤破坏是弹脆性的,所以胶层材料的本构模型选择双线性。采Cohesive单元模拟的胶层能够承受法向牵引应力σn及剪切应力σs、σt,在胶层发生初始损伤前呈线弹性的,其应力与应变关系式[18-19]为:

(1)

在胶层单元出现损伤后,材料的本构关系为:

(2)

式中:Kii(i=n,s,t)为胶层各个应力方向的弹性刚度系数;δi(i=n,s,t)为各个应力方向上的张开位移;D为损伤状态变量,D为0表示胶层无损伤,D为1表示胶层完全失效。

图3 实验件典型破坏照片Fig.3 Typical failure picture of specimens

表1 压缩实验数据Table 1 Specimen compression experiment datas

根据胶层本构模型的描述可以看出,Cohesive界面单元损伤失效准则主要有2个:1)判定胶层是否出现失效的损伤起始准则;2)判定胶层是否彻底失效的损伤扩展准则。本文的损伤起始判据采用二次名义应力准则[20]:

(3)

式中:Nmax、Smax、Tmax分别为各个方向上的发生初始损伤时的强度。

胶层的损伤扩展准则的选择基于能量的B-K准则[20]:

(4)

GT=GI+GShear,GShear=GII+GIII

(5)

式中:GIC、GIIC分别为I和II型断裂韧性;GI、GII、GIII为应变能释放率;GShear为剪切应变能释放率;η为与材料有关的常数。

2.2 有限元模型

根据试件结构建立蜂窝夹层结构的计算模型(如图4所示),外面板、内面板、蜂窝和封边框采用正六面体C3D8R单元,胶层采用Cohesive元,单元类型为C3D8R,胶层与外面板、蜂窝、封边框采用共节点连接,通过定义胶层的刚度退化系数SDEG来模拟脱胶的损伤及其扩展,在SDEG>0时胶层开始出现损伤,在SDEG=1时胶层完全断裂。

图4 蜂窝夹层结构及斜削区有限元模型Fig.4 The finite element model of honeycomb sandwich structure and the ramp-down zone

胶膜ECS0004.24的材料属性见表2。

表2 胶膜ECS0004.24主要参数Table 2 The main dimension of ECS0004.24 film

2.3 计算结果

图5给出了内外面板中心处应变随着载荷增加的变化曲线,从图中可看出,外面板压应变较大,随着载荷增加压应变基本呈线性增加,而内面板上的应变值较小,且从最初的压应变逐渐变成拉应变。这是由于在压缩在和作用下,蜂窝夹层结构的弯心与几何形心重合,载荷作用线沿外面板,压缩载荷会对蜂窝板产生附加弯矩,在该附加弯矩的作用下,外面板成为主要传载元件,是控制夹层结构失效的主要因素。

图5 内外面板应变随压缩载荷变化的曲线Fig.5 Curves of compression strain of inner and out panels with compression load increasing

斜削区胶层损伤起始及扩展过程的有限元分析结果见图6,图中SDEG为胶层损伤状态[21]。

从图中可以看出,在压缩载荷为4.3 kN时,SDEG>0,斜削区的胶层出现刚度退化,即胶层开始发生损伤;在压缩载荷增加到18.5 kN时,胶层的SDEG=1,斜削区的胶层刚度完全退化;随着压缩载荷继续增加,斜削区外面板与蜂窝连接处、封边框与蜂窝连接处的胶层损伤逐渐扩展,在压缩载荷达到31.8 kN时,胶层脱粘导致外面板在压缩载荷下发生屈曲直至彻底发生失效。

3 仿真实验对比情况

图7给出试件局部破坏的实验图和和仿真图,从图中可看出,在压缩载荷下,蜂窝夹层结构均最先在蜂窝斜削区出现胶层损伤后,逐渐向斜削区外面板与蜂窝连接处、封边框与蜂窝连接处的扩展,外面板为主要传力元件,由于外面板与蜂窝脱胶导致外面板局部刚度骤减,促使外面板在压缩载荷下发生局部屈曲失效。

图6 胶层损伤起始及扩展Fig.6 Damage initiation and extension of adhesive layer

图7 试件局部破坏仿真实验对比Fig.7 Comparison of simulation and experiment on specimen local failure mode

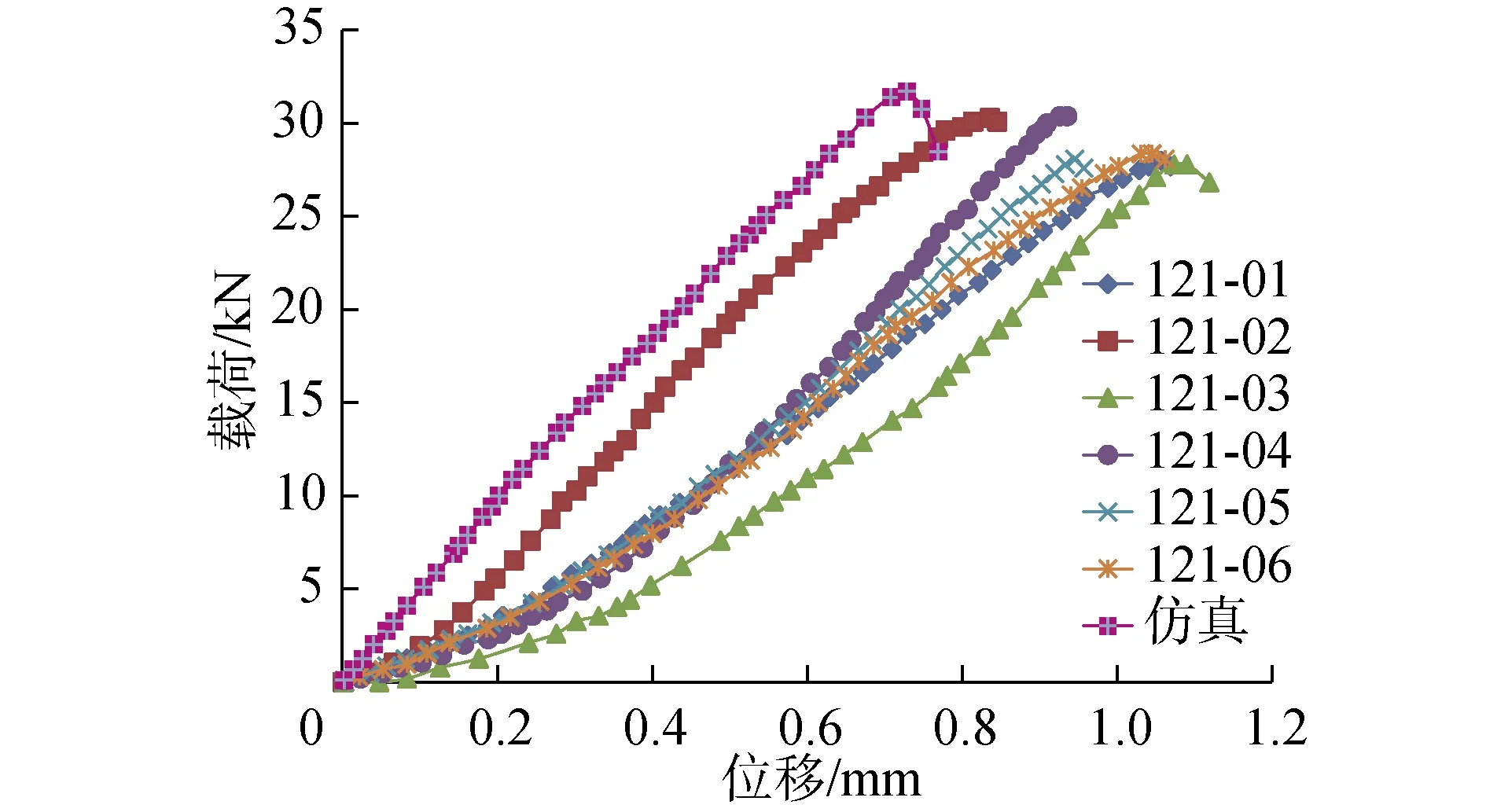

图8给出蜂窝夹层结构有限元计算结果和实验结果的载荷随着位移增加的变化曲线,从图中可看出,结果具有较好的一致性,实验破坏载荷29 kN,仿真破坏载荷为31.8 kN,破坏载荷误差为9.6%,但实验位移比仿真位移要大,经过分析可能是试件夹具上有间隙导致了实验位移偏大。

图9给出了蜂窝夹层结构外面板有限元计算结果和实验结果的应变随着载荷增加的变化曲线,从图中可看出,仿真计算最大应变为-4 710 με,实验最大应变为-4 528 με,误差为4.1%。

4 影响因素分析

分别从蜂窝性能、孔边填料性能以及蜂窝板曲率3个方面对夹层结构应力分布的影响进行分析。

图8 载荷-位移曲线仿真实验对比Fig.8 Comparison of simulation and experiment on load-displacement curves

图9 应变-载荷曲线仿真实验对比Fig.9 Comparison of simulation and experiment on strain-load curves

4.1 蜂窝性能

图10给出内外面板占总应力的百分比随着蜂窝模量增加的变化情况,以及在蜂窝模量变化中蜂窝的应力水平,其中蜂窝的模量按经典三明治夹芯理论计算获得。从图中可看出,随蜂窝模量增加,蜂窝应力逐渐增大,而内面板占总应力的百分比先随之增大,在蜂窝模量达到100 MPa左右之后,又逐渐下降,这主要是因为最初随蜂窝模量增加,通过蜂窝斜削区向内面板传递的载荷也增加,但蜂窝模量超过100 MPa后,蜂窝刚度的增加反而导致蜂窝本身承载能力提高而导致内面板承载减小。

图10 随着蜂窝模量增加蜂窝应力、内面板应力占比变化Fig.10 Honeycomb stress and stress ratio of inner panel with honeycomb modulus increasing

4.2 填料性能

在实际结构中由于存在设备安装等因素,蜂窝面板常有开孔,开孔周边常采用17#填料(17#填料由环氧树脂与微球混合而成),为考量开孔结构及填料对内外面板应力分布的影响,对开孔蜂窝板进行分析,图11给出了蜂窝板、开孔蜂窝板和孔边有填料的蜂窝板内外面板应力对比情况。从图中可看出,由于开孔存在,内外面板孔边应力集中,内面板孔边应力集中系数为4.31,外面板孔边应力集中系数为3.00。而孔边填料的存在可缓解应力集中现象,这是由于与蜂窝相比填料模量比较大,起到缓解孔边应力现象的效果。

图11 平板、开孔板和孔边有填料板应力对比情况Fig.11 Stress comparison of panel, open hole panel and hole edge with wadding

4.3 蜂窝板曲率

蜂窝夹层曲面结构在受压时,由于曲率的存在会限制结构面外的变形,会对内外面板的载荷分配造成影响。分别建立曲率为0、0.001、0.01和0.02的夹层结构有限元模型,以分析不同曲率对内外面板应力分布的影响。图12给出内面板占总应力百分比随着曲率增加的变化情况。从图14中可看出,随着曲率增大,内面板应力占总应力百分比随之增大,这主要是由于曲面结构在受压时,曲率的存在会限制结构面外的变形,从而提高内面板的承载能力,进而提高蜂窝板的承载能力。

5 结论

1)对于蜂窝夹层结构,在压缩载荷作用下,载荷主要沿外面板传递,最先在斜削区外面板与蜂窝连接处、封边框与蜂窝连接处产生胶层损伤并逐渐扩展,胶层损伤脱粘导致外面板在压缩载荷下发生屈曲凸起,最终导致结构彻底发生失效。

2)随着蜂窝模量的增加,蜂窝应力逐渐增大,而内面板占总应力的百分比先随之增大,在蜂窝模量达到100 MPa左右之后,又逐渐下降。

3)对于蜂窝夹层开孔结构,由于开孔存在,内外面板孔边应力集中,内面板孔边应力集中系数为4.31,外面板孔边应力集中系数为3.00。而孔边有填料时,由于与蜂窝相比填料模量较大,起到缓解孔边应力现象的效果。

4)随着曲率增大,内面板应力占板总应力百分比随之增大,这主要是由于曲面结构在受压时,曲率的存在会限制结构面外的变形,从而提高内面板的承载能力,进而提高蜂窝板的承载能力。