以粉煤灰为原料制备用于导热填料的板片状氧化铝

2022-06-16杨岚婷王兆文杨酉坚杨佳鑫

杨岚婷,王兆文,杨酉坚,杨佳鑫

(东北大学,辽宁 沈阳 110819)

中国是世界煤炭产量最大的国家,近70%的煤炭用于火力发电,导致煤炭消耗量大幅度增加[1]。粉煤灰是煤炭燃烧之后产生的一种固体废物,由于燃煤发电在世界上占主要发电方式,预计粉煤灰的产量在未来几年将持续增加[2-4]。随着铝土矿资源的减少和市场对氧化铝需求的增加,粉煤灰在氧化铝资源回收利用方面已引起人们的广泛关注[5]。我国是火电粉煤灰排放量最大的国家[6],根据统计数据显示,粉煤灰中的氧化铝含量可超过30%及以上[7],与铝土矿相比,虽然粉煤灰中氧化铝含量低,但产生量巨大。如果将粉煤灰中氧化铝提取出来,可减少铝土矿供不应求的现状,对粉煤灰的综合利用和循环经济的发展具有重要意义[8-9]。

环氧树脂具有良好的粘结性能、较高的机械强度及优良的电绝缘性能等特性,被广泛应用于各大电子电气领域[10]。若电器装置工作时间过长,绝缘基板上会产生较高的温度,在LED装置中,只有15%~20%的LED的输入功率能转换为光能[11],剩下的绝大部分电能转变成了热量。如果散热不及时,该装置的寿命会显著缩短。因此,制备具有高导热性能的散热材料具有一定的意义。目前,我国是世界最大的环氧树脂生产国和消费国,产能占全球的45%,2019年产能增至230万t/a。电子电器行业是我国环氧树脂的最大应用行业,约占环氧树脂消费量的43%[12], Li等[13]研究表明氧化铝填充型环氧基复合材料具有更好的电性能,Nelson等[14]发现纳米钛/环氧树脂复合材料在60 Hz交流电情况下具有更高的电气强度。综上研究显示,超细氧化铝颗粒可以有效提高环氧树脂的导电性能。

本研究以粉煤灰为初始原料,工业铝厂盐酸溶解制得的产物结晶氯化铝为铝源,经过除杂,得到高纯液态AlCl3溶液,然后采用溶胶-联合法水热法,成功制备出高纯超细α-Al2O3。同时,还进一步地研究了氧化铝粒子填充环氧基复合材料对其导热性能的影响。

1 实 验

1.1 原料及试剂

工业结晶氯化铝,来自某氧化铝中试厂;盐酸、尿素及十六烷基三甲基溴化铵(CTAB)购自上海阿拉丁试剂有限公司;氨水购自国药集团化学试剂有限公司;环氧树脂E-51和2-甲基咪唑购自上海麦克林生化科技有限公司。

1.2 分析测试

采用德国布鲁克AXS有限公司D8 ADVANCE X射线衍射仪(XRD)对氧化铝粉体进行物相分析,德国蔡司显微镜有限公司型号为ULTRA PLUS场发射电子扫描显微镜(SEM)观察氧化铝粉体微观形貌,英国马尔文公司Mastersizer 3000激光粒度仪对氧化铝粉体进行粒度测试。Thermo Fisher 公司XSeries-X7 ICP-MS 分析样品的化学组成。美国博勒飞DV2T数显旋转粘度计对环氧树脂复合材料的胶液黏度进行测试。

1.3 工业结晶氯化铝除杂

工业结晶氯化铝先经过管式炉400 ℃煅烧6 h,以pH=4的盐酸为溶剂,固液比为1∶5放入高压釜,在250 ℃反应12 h,取出后冷却至室温。用pH=4盐酸淋洗3遍,将洗净的滤饼放入烘箱烘干,将烘干后的粉末研磨放入700 ℃马弗炉煅烧2 h生成γ-Al2O3。使用一定浓度的盐酸在常压220 ℃对煅烧产物进行溶出反应,形成高纯液态的AlCl3溶液。

1.4 超细氧化铝粉体的制备

将制得的高纯液态AlCl3溶液和尿素CO(NH2)2置于90 ℃恒温水浴中预热1 h,按照浓度比为1∶10将两种溶液混匀,加入表面活性剂CTAB,待反应约15 min后向溶液中缓慢滴加氨水,同时不断进行搅拌,直至调节pH=9。将得到的溶液倒入高压反应釜,在180 ℃烘箱中反应6 h,然后洗涤、干燥后得到前驱体。将前驱体在1200 ℃煅烧2 h得到最终产物。

1.5 氧化铝/环氧树脂复合材料的制备

高婧韬[15]为研究2-甲基咪唑的用量对环氧树脂/2-甲基咪唑固化体系的固化时间及固化温度的影响,研究确定每100 g环氧树脂添加7 g的2-甲基咪唑是固化环氧树脂的最佳用量。本文根据实际需选择每100 g环氧树脂添加8 g的2-甲基咪唑。为了使2-甲基咪唑与环氧树脂均匀混合,在制备过程中先将2-甲基咪唑溶解在少量无水乙醇中,再与环氧树脂混合,然后将混合物在室温中静置一天,使混合物中的乙醇溶剂尽可能排出,最后得到相对均匀纯净的环氧树脂与固化剂的混合物。然后将氧化铝按一定配比与混合物混合搅拌30 min,得到分散均匀的混合胶液,将胶液注入模具后放入烘箱,放入烘箱在90 ℃(2 h)得到固化物试样。

2 结果与讨论

2.1 工业结晶氯化铝分析及除杂工艺

本文拟用某工厂盐酸溶解制得的产物结晶氯化铝为初始铝源制备高纯α-Al2O3粉体,为了解原料特性,对工业结晶氯化铝进行关键杂质元素分析,结果见表1。实验最终要制备出高纯α-Al2O3粉体,需将其前驱体在1200 ℃焙烧2 h,经过高温焙烧后,产物中的阴离子杂质如S、Cl等基本挥发,因此,对于工业结晶氯化铝制备高纯α-Al2O3过程中的除杂主要集中在除去金属杂质。本实验对工业结晶氯化铝进行了一系列除杂后,对滤饼进行了可能存在的杂质金属元素分析,表2列出了关键杂质元素分析结果。

表1 原料工业结晶氯化铝杂质组成分析

表2 除杂后关键杂质元素分析

综合以上工艺,选取实验5的除杂工艺为最优工艺。为后续获得更多氧化铝产品,对实验5进行多批次实验,将得到的滤饼烘干后混合在一起,然后在700 ℃煅烧得到γ-Al2O3,对煅烧得到γ-Al2O3进行主要杂质元素含量分析,结果如表3。可以看到γ-Al2O3纯度为99.998%,达到预期效果。对煅烧得到γ-Al2O3使用一定浓度的盐酸在一定温度和压力下对煅烧产物进行溶出反应,形成高纯液态的AlCl3溶液。

表3 γ-Al2O3纯度分析

2.2 超细α-Al2O3制备

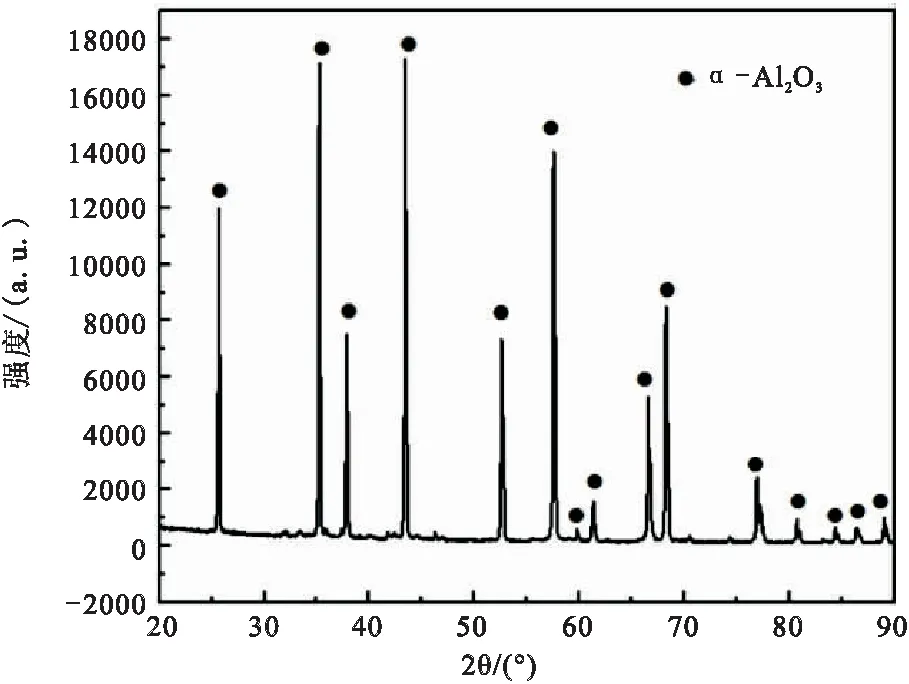

目前市场填料所需氧化铝不仅要求纯度高,更重要的是粒径小且分布均匀,若氧化铝粒径分布匹配不当, 则在混合料中有可能因分布不均匀产生分层, 这些均会导致固化反应和内应力分布不均匀, 从而降低环氧树脂浇注件的机械、电气强度[16]。由于溶胶凝胶法普遍存在粒径分布不均匀的问题,因此采用前述纯化的液态AlCl3为铝源,以尿素为沉淀剂,加入表面活性剂CTAB,用溶胶-水热联合法制备粒径分布均匀的超细α-Al2O3。CTAB作为一种阳离子型表面活性剂,在一定的反应条件下,能够解离产生十六烷基三甲基铵阳离子,由于反应产生的溶胶颗粒本身带有负电,此时阳离子能够代替部分H+吸附于溶胶颗粒的表面,形成空间位阻,从而减少粒子之间的团聚现象,达到提高样品分散性的效果。对得到的氧化铝进行主要杂质元素的分析检测及粒径分析和比表面积分析(表4)、SEM 粒子形貌分析(图1)、XRD 物相分析(图2)。

表4 α-Al2O3的性能指标

图1 高纯α-Al2O3产品SEM图

结果表明,实验所制备的Al2O3产品纯度达到99.807%,其物相为纯α-Al2O3相,杂质含量符合国家标准YS/T89-1995煅烧α型氧化铝产品,产物中位粒径为3 μm,厚度在1~3 μm,粒子形态为板片状,颗粒布较均匀。这表明,以粉煤灰为初始原料,采用某工厂盐酸溶解析出的结晶氯化铝为铝源,可制备出纯度高、粒径分布窄、粒子间粘连性小的高分散超细α-Al2O3。板片状氧化铝在导热产品中可以促进产品导热网链更好的联通,导热高且热阻小,在电子产品中可降低一定的热膨胀,可用于填充环氧基复合材料。

图2 高纯α-Al2O3产品XRD图

2.3 氧化铝填充环氧基复合材料对其导热性能的影响

传统环氧树脂的导热系数一般为0.20~0.23 W/(m·K),为了提高环氧树脂基绝缘材料的导热性,可以通过制备填充型环氧基复合材料[17],如在环氧树脂中引入高导热填充材料,主要有氧化铝、氮化硼以及氮化铝等[18]。由于氧化铝具有高的电阻率、价格便宜及相对较高的热导率,所以被广泛用作导热复合材料填料,填料中最常见的氧化铝为结晶度和稳定性较高的α-Al2O3。

图3和图4分别为自制α-Al2O3填充量对环氧树脂固化物导热系数及胶液黏度的影响。从图中可以看出,随着α-Al2O3填充量的增加,环氧树脂固化物导热系数和胶液黏度均快速增加。当α-Al2O3的填充量从30%增至50%时,导热系数从0.35 W/(m·K)升高至0.58 W/(m·K),黏度从1.272×104MPa·s 升高至1.989×104MPa·s,说明在环氧树脂中添加α-Al2O3时,当填充量较低时,复合材料的导热系数和胶液黏度受α-Al2O3的填充量的影响很小。随着填充量从50%增加至70%时,复合材料的导热系数和胶液黏度均快速升高,导热系数由0.58 W/(m·K)升高至1.59 W/(m·K),胶液黏度由1.989×104MPa·s升高至5.160×104MPa·s。复合材料的导热系数与材料中无机颗粒的分布有关,由于填充量较小时,氧化铝不会在复合材料系统中形成连续且紧密的导热回路,因此热导率缓慢增加。当填充量足够大时,氧化铝粉末紧密放置,形成一个连续的热传导回路。同时,随着填充量的不断增加,氧化铝粉末之间的接触点逐渐增加,而供热供应链的集中度增加,使得供热量迅速提高[19]。在α-Al2O3填充率达到70%时,氧化铝填充环氧基复合材料的导热系数为1.59 W/(m·K),若继续提高α-Al2O3填料的填充量,复合材料的导热系数有望进一步增加,但由于环氧树脂含量过低,粘性减弱,不利于成型。

图3 α-Al2O3填充量对导热系数的影响

图4 α-Al2O3填充量对胶液粘度的影响

3 结 论

(1)以粉煤灰为原料,经过某工厂盐酸溶解制得的产物结晶氯化铝为初始铝源,可替代铝土矿制备铝盐AlCl3及氧化铝Al2O3产品;工业结晶氯化铝中含有较高的金属杂质,可用通过高压釜高温溶解经盐酸反复洗涤来降低铝盐杂质含量,作为制备高纯氧化铝的铝源。

(2)除杂产物采用表面活性剂CTAB 辅助溶胶-水热联合法,得到中位粒径为3 μm、厚度在1~3 μm、粒子形态为板片状、颗粒分布较均匀的超细α-Al2O3粉体。该粉体具有纯度高、粒径分布窄、粒子间粘连性小、分散度高的特点,可用于填充环氧基复合材料。

(3)以自制氧化铝填充环氧基复合材料,随着氧化铝填充量的不断升高,环氧树脂固化物导热系数和胶液黏度均快速增加。在氧化铝填充量为70%时,环氧基复合材料导热系数达到最大值为1.59W/(m·K),且胶液黏度适宜。