地铁车弓网监测系统外壳结构性能仿真分析

2022-06-15盛自强熊德伟刘钰宸智鹏鹏

盛自强,熊德伟,朱 磊,刘钰宸,智鹏鹏

(1.合肥中车轨道交通车辆有限公司,安徽 合肥 230012;2. 电子科技大学长三角研究院(湖州),浙江 湖州 313001;3. 电子科技大学广东电子信息工程研究院,广东 东莞 523808)

0 引言

弓网系统的运行状态是关乎地铁列车运行安全的重要因素。为准确真实反应地铁列车运行过程中的弓网关系,安装车载弓网监测系统逐渐成为保障列车运行可靠性和安全性的重要手段。弓网监测系统主要由车顶数据采集模块、车内分析服务器、车底振动补偿模块以及地面专家系统等模块构成。车顶数据采集模块中的电气元件主要由其外壳承担保护作用,因此外壳结构设计的合理性是弓网系统稳定运行的关键,开展外壳的结构设计及优化具有重要意义。通过计算机仿真来验证产品是否符合设计要求,可以有效降低实物试验所带来的高昂研发成本[1]。有限元法作为一种高效的数值计算方法,成为解决复杂工程分析问题的有效途径,在诸多工程技术领域中得到广泛应用[2-4]。于曰伟等[5]通过有限元仿真对高速动车组转向架进行悬挂参数的联合优化,改善了列车的乘坐舒适性。张东祥等[6]利用有限元仿真分析了装夹条件对汽车桥壳焊接温度场、焊接残余应力及焊接变形的影响情况,为提升焊接效率提供理论支撑。王鹏等[7]基于有限元计算结果搭建车体模态测试系统,并对比模态计算和模态试验结果,为车体的后续优化提供理论依据。Sharma等[8]通过有限元仿真评估了电力机车车头的耐撞性,基于碰撞结果找出机车头的固有结构弱点,为机车头结构的改进提供定性和定量的数据参考。

本文将以新设计的地铁车弓网监测系统车顶数据采集模块的外壳作为研究对象,在Hypermesh软件中建立其有限元模型,分别根据IEC 61373和EN 12663标准确定出外壳的静强度和疲劳强度计算工况,并导入到ANSYS求解器中进行外壳的结构性能仿真计算。分析结果表明,车顶数据采集模块外壳结构的性能参数符合相关的设计要求,同时也为外壳的结构优化提供有效的理论指导。

1 外壳有限元模型的建立

车顶数据采集模块外壳主要由薄板铝合金折弯件、加强筋和加强肋焊接而成,与安装底板通过螺栓连接于车顶。

在CATIA中建立外壳的几何模型,将其几何模型导入到Hypermesh软件中进行有限元前处理,由于外壳的结构特点,且兼顾计算效率整体采用Shell181壳单元对其进行网格划分,网格大小控制在5 mm,共计14 905个单元,单元节点总数为15 513个。外壳与车顶安装位置处采用Rbe3单元模拟,构建好的外壳的有限元模型如图1所示,外壳材料的性能参数见表1。

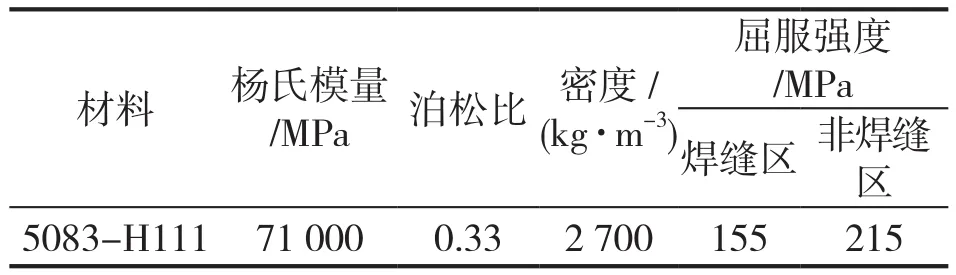

表1 外壳材料属性参数

2 外壳静强度及模态分析

2.1 确定计算工况及约束条件

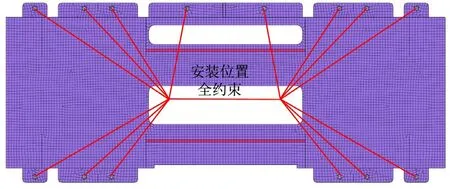

由于外壳安装于车顶,其试验值选取属于IEC 61373中的一类A级,根据标准要求,共对模块进行了三种工况的静强度计算。在外壳与车顶相连的安装位置施加全约束。表2给出了外壳在冲击加速度作用下的强度工况及约束条件,各工况的约束示意图如图2所示。表2中g表示重力加速度,其值为9.8 m/s2。

图2 外壳位移边界约束

表2 静强度计算工况

2.2 外壳静强度分析

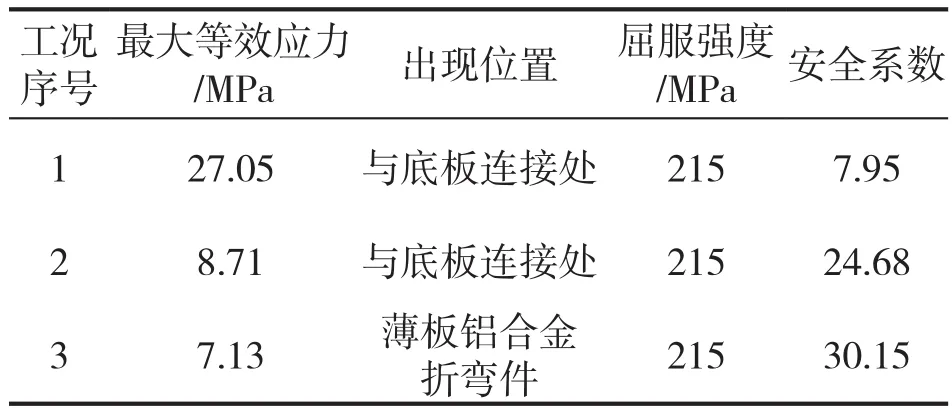

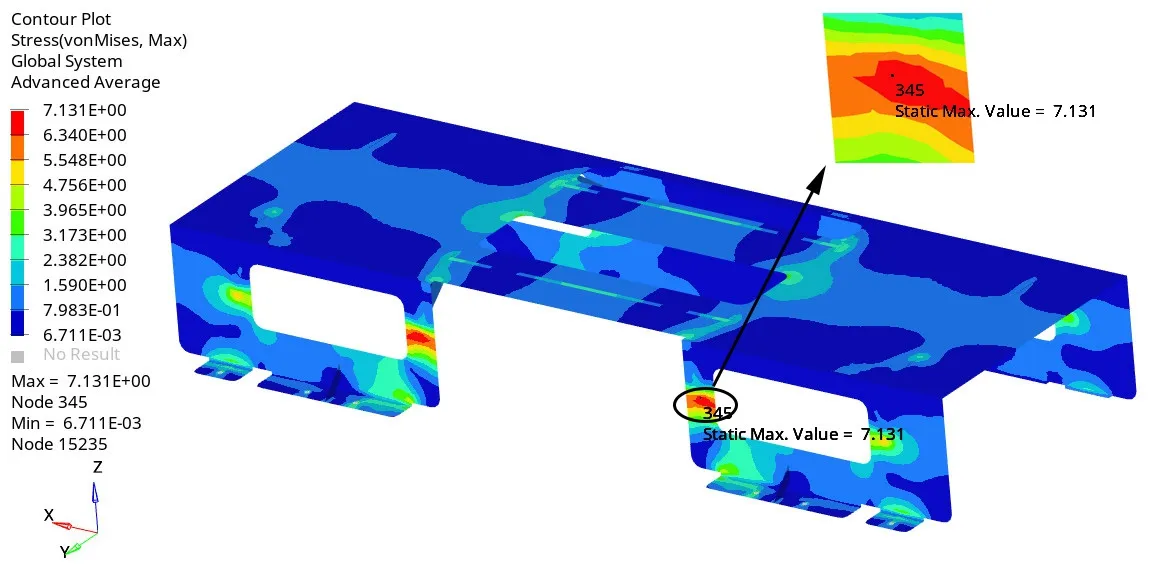

根据确定的外壳计算工况,在ANSYS求解器中计算出各个工况下外壳的最大应力。比较Von-Mises应力与材料屈服强度的大小关系来评估外壳的静强度是否符合设计要求。EN 12663规定,在仅利用仿真计算进行设计验证时,许用安全系数取为1.15。工况1到工况3的计算所得的应力云图如图3、图4和图5所示。各工况下仿真结果及其安全系数见表3。

表3 各工况静强度仿真计算结果

图3 工况1下外壳应力云图

图4 工况2下外壳应力云图

图5 工况3下外壳应力云图

由仿真计算结果可知,车顶数据采集模块外壳在三种工况下材料的屈服强度均比外壳的最大应力值大,各最大应力出现位置的安全系数均大于1.15,表明该外壳结构的静强度符合设计要求。其中,工况1和工况2最大应力均出现在外壳与安装底板连接处,表明此部分区域较为薄弱。

2.3 外壳模态分析

机械结构的模态特性会对其结构安全性产生重要影响。车顶数据采集模块外壳安装于车体顶部,当外壳的固有频率和车体相同或接近时,外壳会与车体发生共振,不仅会导致自身使用寿命降低,还可能会使车体产生局部破坏,从而会影响到车辆的运行安全性。因此,开展对新设计外壳的模态特性分析具有重要意义。

外壳的模态分析中,其固有频率通常有多阶,高阶模态的能量占比较低,对外壳振动的影响较小,因此本次外壳模态分析仅提取前6阶模态的固有振动频率及振型图[9]。表4给出了外壳前六阶模态的频率及其振型描述。工程应用中,通常关注外壳的一阶垂向弯曲模态和一阶扭转模态,捕获得到外壳的一阶垂向弯曲和一阶扭转振型云图分别如图6和图7所示。

表4 外壳模态仿真分析结果

图6 外壳一阶垂向弯曲振型云图

图7 外壳一阶扭转振型云图

外壳模态仿真结果显示,外壳的一阶垂向弯曲频率为49.76 Hz,一阶扭转频率为62.66 Hz,而车体的自振频率通常处于10 Hz~20 Hz之间[10],避开了车体工作频率区间,不会与车体发生共振,因此外壳的模态设计满足要求。

3 外壳疲劳强度分析

对车顶数据采集模块进行疲劳特性研究,可以有效指导外壳结构的改进和优化,并且可以为预防外壳的疲劳破坏提供重要的依据。本文将采用基于名义应力的疲劳极限法来评估外壳的疲劳强度是否满足要求。疲劳极限法评估外壳疲劳强度基本可以分为以下三步:①确定疲劳载荷工况;②通过试验或者查询相关标准获取材料的疲劳极限值;③对比各疲劳载荷工况下节点最大应力与设计循环次数下的材料疲劳极限值大小,如果未超过疲劳极限值,则认为该应力程度下的疲劳强度满足要求。外壳的疲劳强度计算工况依据EN12663确定,各工况的加速度载荷值见表5,其中g表示重力加速度。图8为铝合金材料及其焊缝的疲劳极限图,其中R表示应力比。

表5 疲劳强度计算工况

图8 材料疲劳极限图

各疲劳工况的计算结果如下:

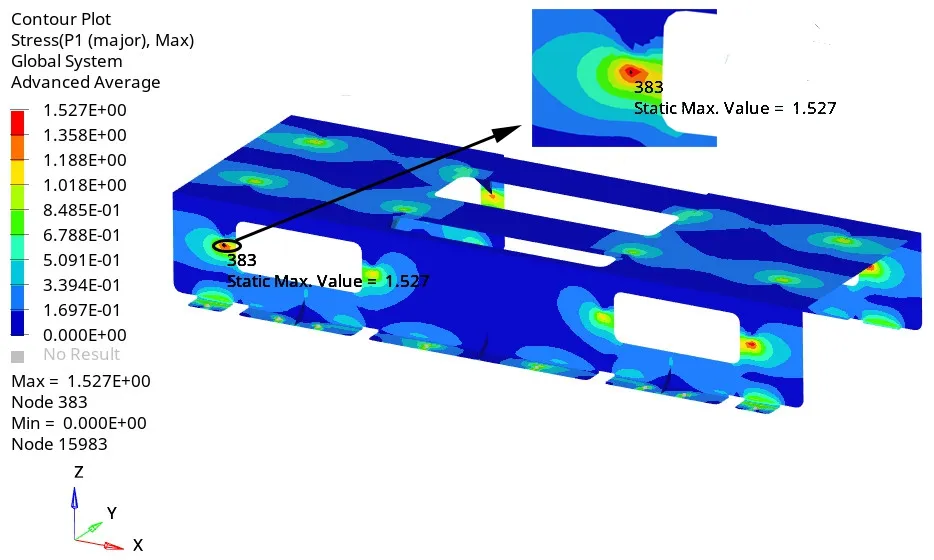

① 疲劳工况1计算结果第一主应力的应力云图如图9所示,应力比为-1,最大第一主应力的值为1.527 MPa,产生的位置位于后侧悬挂相机窗口侧边。由图8(a)可知,未超过材料的疲劳极限,满足疲劳强度设计要求。

图9 疲劳工况1第一主应力云图

②疲劳工况2计算结果第一主应力的应力云图如图10所示,应力比为-1,最大第一主应力的值为0.795 MPa,位于外壳与底板连接处。由图8(a)可知,未超过母材的疲劳极限,满足疲劳强度设计要求。

图10 疲劳工况2第一主应力云图

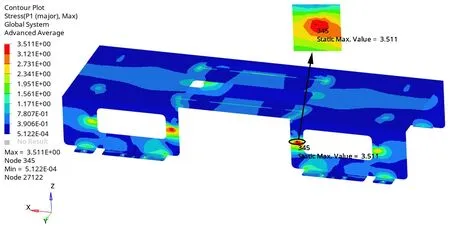

③ 疲劳工况3计算结果第一主应力的应力云图如图11所示,应力比为0.74,最大第一主应力的值为3.511 MPa,发生在前侧悬挂相机窗口侧边处。由图8(a)可知,未超过母材的疲劳极限,满足疲劳强度设计要求。

图11 疲劳工况3第一主应力云图

通过对车顶数据采集模块外壳的疲劳强度仿真计算,外壳在三种疲劳载荷工况条件下,外壳的最大第一主应力均小于材料的疲劳极限,表明外壳的疲劳强度符合设计要求,并且外壳安全裕度较高。

4 结论

本文建立了新设计地铁车弓网监测系统车顶数据采集模块外壳的有限元模型,利用有限元仿真计算评估了外壳的静强度、模态和疲劳强度,得出以下结论:

(1)在IEC 61373确定的静强度各计算工况下,外壳的最大等效应力出现在铝合金上,且小于材料的屈服强度,安全系数均大于1.15,因此外壳的静强度符合设计规范要求;此外还对外壳的模态进行了分析,模态计算结果表明,外壳的自振频率避开了车体的工作频率区间,不会与车体发生共振,符合设计要求。

(2)外壳的疲劳强度计算结果表明,三种疲劳工况下的最大第一主应力均发生在铝合金折弯件上,并且其数值均小于铝合金的疲劳极限,表明外壳的疲劳强度符合设计要求。