基于PLC—DCS现场真实数据的延迟焦化核心装置优化设计研究

2022-06-15朱南希

刘 畅 ,罗 林 ,方 亮 ,朱南希

(1.安庆职业技术学院,安徽 安庆 246003;2.中石化安庆设计院宁波分院,浙江 宁波 315001)

辽宁省的地方炼油企业众多,其生产工艺相较于中石化等大型央企还稍显落后。但该类企业具有规模小、生产单元少、便于升级改造的特点。辽东地区某石化企业200万吨/年延迟焦化装置由中石化安庆设计院于2007年设计建造,投产已有十余年,现该企业因升级改造的迫切需求,委托原设计单位进行生产标定和升级改造评估。对延迟焦化系统几大核心装置进行改造前的计算分析,并得出核算结论,为后续的设备升级改造提供依据。本文中所有生产数据均来源于霍尼韦尔DCS系统以及各PLC子系统2021年12月20日-23日的真实操作数据采集。

本次标定计算的目的是对该系统的主要设备进行考核评价,通过计算发现设备运行过程中存在的问题。因此,本研究对该炼化企业200万吨/年延迟焦化的核心设备进行分析核算,标定出主要单元的状态和最大负荷。除焦化炉和焦炭塔本身,与之配套的通风机、空气预热器、分馏塔、换热器等都是延迟焦化装置的核心生产设备。

1 延迟焦化的工艺简述

该套装置采用相对简化的工艺:换热→加热炉对流加热→分馏塔提馏→加热炉辐射段加热→焦炭塔内高温裂解→油气再分馏→吸收稳定→干气液化气脱硫,主要由结焦分馏、吸收稳定和脱硫三大环节组成。

1.1 焦化部分

该厂的焦化原料为360万吨/年原料减压渣油和罐区存储渣油,并网进入加热炉混合到135℃后,送入渣油原料油换热器(E-1204/A.B)。

分馏塔(C-1202)塔顶回流由分馏塔顶循环回流泵(P-1207/A.B)抽出经顶回流除盐水换热器(E-1202)后。进入分馏塔顶的空气冷却器(A-1202/A.B)降温至40℃,再入分馏塔。塔顶油气经分馏塔顶空冷器(A-1201/A-D)和冷凝器(E-1201/A-D)冷却至40℃后,再流入分馏塔顶油气分离罐(D-1202)。焦化石汽油被汽油泵(P-1208/A.B)抽出送至吸收稳定单元。含硫的冷焦溢流水由污水泵(P-1214/A.B)送往脱硫除粉系统。

机械除焦后,用非净化风吹扫焦炭塔(C-1201/A.B),冷焦产生的大量蒸汽及少量油气进入接触冷却塔(C-1204)底层。塔顶部打入常温减压渣油,洗涤下来自塔内碎焦中的重质油。重质油进入塔底用接触冷却塔底泵(P-1215)抽出后经接触冷却塔底油及甩油冷却器(E-1209/A.B)冷却后送往接触冷却塔下塔顶部或出装置。

1.2 吸收稳定部分

自结焦环节产出的富气经压缩机(K-1301/A.B)升压至1.3 MPA,然后经焦化富气空冷器(A-1301/A.B)后,与解析塔(C-1302)的轻组分一起进入富气水冷器(E-1301/A.B)冷却至40℃后进入富气分离罐(D-1301),分离出的富气进入吸收塔(C-1301),从焦化汽油泵(P-1208/A.B)来的粗汽油进入吸收塔(C-1301)上段作为吸收剂。从稳定塔(C-1303)来的稳定汽油打入吸收塔(C-1301)顶部作补充吸收剂,与塔底气体逆流接触。富气中的C3.C4组分大部分被吸收下来,吸收塔设中段回流。从吸收塔(C-1301)顶出来的带少量吸收剂的贫气自压进入再吸收塔(C-1304)底部。再吸收塔塔顶打入来自柴油水冷器(E-1206/A.B)的柴油。柴油作为吸收剂与自下而上的贫气逆流接触。以脱除气体中夹带的汽油组分。再吸收塔(C-1304)底的富吸收油经柴油富吸收油换热器(E-1205)换热后返回分馏塔(C-1202)。塔顶气体为干气,干气自压至焦化干气脱硫塔(C-1401/A.B)。

从富气分液罐(D-1301)抽出的凝缩油经过解析塔进料泵(P-1301/A.B)升压进入解析塔进料换热器(E-1304),加热至75℃进入解析塔(C-1302)顶部。吸收塔底富吸收油经吸收塔底泵(P-1302/A.B)升压后,进入富气分液罐(D-1301)。解析塔底重沸器(E-1303)由分馏塔来的蜡油提供全塔热源。

1.3 脱硫部分

自上一个生产环节来的气相介质进入干气分液罐(D-1401)后再进入脱硫塔(C-1401),与泵入塔内的贫胺液发生逆向接触反应,焦化干气中的H2S被胺液充分吸收,其余气体则经沉降罐(D-1402)沉降。

而液化石油气进入液化气脱硫塔(C-1402)与来自贫液泵(P-1401/A.B)的贫胺液进行逆向反应,同样去除液化气中的硫份,塔顶的液化气经沉降罐(D-1408)沉降后出装置,回流的富胺液与干气脱硫的富胺液并联通入贫富液换热器(E-1401)。

自脱硫塔来的富液经闪蒸前贫富液换热器(E-1401)换热至70±5℃进入富液闪蒸罐(D-1404)将富液中夹带的轻烃闪蒸出来,防止进入再生塔导致酸性气带烃。再生塔塔顶蒸出的气相组分经再生塔顶冷却器(E-1404)冷却至40℃左右进入再生塔顶回流罐,液相组分经再生塔顶回流泵(P-1403/A.B)加压后返回塔顶提供液相回流,气相酸性气送至硫磺作原料气。

2 焦化炉和焦炭塔的标定计算

2.1 焦化加热炉标定计算

由于加热炉是焦化装置中耗能最大的设备,因此对于加热炉需要定期进行高频次的检测核算,以保持或不断提高加热炉的运行效率。在加热炉的标定中,主要是对其效率的检测和加热炉炉管强度的核算,效率检测的方法是正平衡法和反平衡法基本算法[3]。

2.1.1 正平衡计算

①对流室热负荷Q1。进入炉的对流渣油为253 624.0 kg/h,入对流段温度为200℃,出对流段温度为305℃,经核算,对流管热负荷为Q1=73.145 GJ/h。

②辐射室热负荷Q2。进入炉的辐射渣油为239 800 kg/h,渣油入辐射室温度为385℃,出辐射室温度为500℃,注气量4 125 kg/h经核算,辐射室热负荷为Q2=88.194 GJ/h。

③在焦化加热炉的辐射段反应热计算得出:Q3=13.985 GJ/h。

④燃料气燃烧放热量Q4。燃料气低发热值总数为35 476 KJ/Nm3,燃料气流量为5 446.647 Nm3/h,则求的燃料气燃烧放热量Q4=35 476*4 689.3=193.225 GJ/h。

⑤焦化炉热效率:

2.1.2 反平衡计算

①排烟损失:η烟;焦化炉烟气组成为O23.25%,CO29.95%,N286.8%,空气过剩系数

排烟温度为170℃,查阅《化学工程动力设备手册》得:η烟=6.70%。

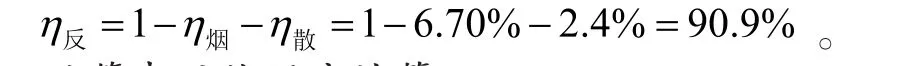

②散热损失η散,根据《设备手册》取散热损失占燃料放热的2.4%。

③反平衡热效率η反:

2.1.3 炉管表面热强度计算

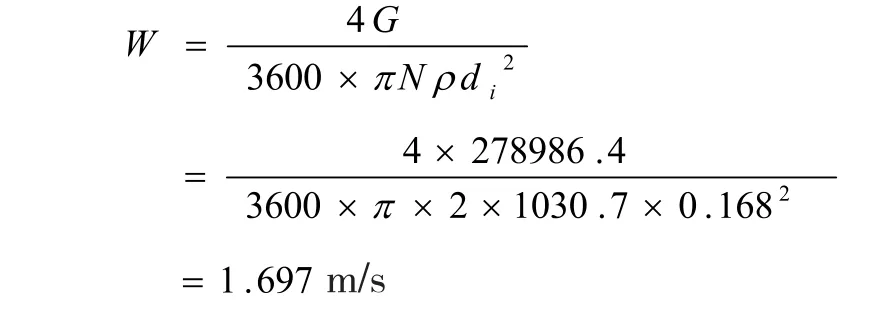

2.1.4 辐射油管冷油流速

管内油料20℃时的比重是1 030.7 kg/m3,质量流量为278 986.4 kg/h ,炉管内径168 mm,炉管程数2程,辐射油管冷油流速为

结果汇总:使用2021年12月20日、21日、22日三天的实测数据对延迟焦化车间的焦化炉进行了严格的标定计算,焦化炉的计算结果见表1。

表1 2021年12月20日-23日焦化炉计算结果汇总表

2.2 焦化炉核算结果讨论与分析

由表1可以看出,标定期间12月20日-23日焦化炉热效率为90.74%,已低于原设计标准的92%。对流油管热强度为31 989.05 W/m2,辐射油管热强度为34 799.5 W/m2。炉管表面强度反映出单位炉管表面积每小时的导热量,理论上炉管应具有较高的平均表面热强度,一旦该值过大,则说明该辐射室按设计的加热任务操作时有管道破裂的风险,此时应调低处理量或增加炉管数量;从实际核算结果看,炉管表面热强度在合理的区间内,说明该辐射室能够胜任所给定的加热任务[4]。

过剩空气系数值为1.164,过剩空气系数值在经验值(1.05-1.2)内。若过剩空气系数较大,则烟气量增大,炉膛温度较低,辐射传热能力差,并因烟气量陡增而随烟气排除的热量同时增加,拉低了炉内热效率;过剩空气系数太小,则燃料燃烧不完全,造成燃料热值利用率下降。最后的辐射管冷油流速为1.697 m/s,略低于设计流速1.755 m/s,但对生产不构成影响。

排烟环保指标低硫燃料,氮氧化物、颗粒物等符合本地环保部门的要求。二氧化硫816 t/a;烟尘200 t/a;氮氧化物683 t/a。

2.3 焦炭塔核心指标计算

由加热炉加热的高温辐射渣油温度为490℃-505℃进入焦炭塔底部进行热裂化反应,随着在塔内裂解和缩合,焦炭塔底部形成石油焦,上部油气经大油气线送至分馏塔。焦炭塔是焦化装置的反应器,是决定装置处理能力的主要设备之一。原设计的焦炭塔采用塔径为φ8.8 m,切线高为23.5 m。采用材质为15CrMoR。共计有2个塔,互为备用作为焦化原料的反应器。

2.3.1 塔内油气线速度计算

此次焦炭塔标定核算主要是计算油气在焦炭塔中线速度计算,计算实际速度是否能处于允许操作的安全区间内。表2是装置处理量是装置处理量为253.62 t/h,加热炉出口温度495℃,焦炭塔塔顶出口温度420℃。焦炭塔焦化温度从下部到上部基本在440-450℃,取值445℃。

表2 焦炭塔顶油气数据采集表

油气在焦炭塔中线速度计算:

总摩尔数N=∑(Wi/Mi)=1 517.97 kmol,

P=pj/101325=260000/101325=2.57,

V2=22.4(tj+273.15)N/(273.15*3600P)=22.4*718.15*1517.97/(273.15*3600*2.57)=9.6625 m3/s,

V=V2/S=9.6625/60.79=0.159 m/s,

通过计算得出焦炭塔油气的空塔线速为0.159 m/s。

2.3.2 核算结论

焦炭塔内油气线速为0.159 m/s,处于经验值0.12-0.21 m/s区间内。此速度在允许范围内处于较低值,可以使更多的焦粉沉积在焦炭塔中,防止带入分馏系统造成管线阻塞。故油气线速度完全符合生产要求,无需进行动力提升改造。

3 分馏塔的标定计算分析

3.1 分馏塔水力学计算

分馏塔的核心部件是塔板,分馏塔实际有40块塔板,根据板效率,分别取三块理论板进行抽样流程模拟。根据分馏塔各塔板汽液相质量流率分布图,取40#,20#,1#塔板进行水力学计算,计算结果如下:

40#塔板经过核算,在203万吨/年负荷下能够正常操作,计算结果见表3和图1。

图1 40#塔板(203万吨/年负荷)负荷性能图

表3 40#塔板水力学计算结果汇总

20#塔板经过核算,在203万吨/年负荷下能够正常操作,计算结果见表4和图2。

表4 20#塔板水力学计算结果汇总

1#塔板经过核算,在203万吨/年负荷下能够正常操作,计算结果见表5和图3。

图3 1#塔板(203万吨/年负荷)负荷性能图

表5 1#塔板水力学计算结果汇总

3.2 分馏塔核算结论

分馏塔经抽样3块不同位置的塔板,收集数据,经核算,在203万吨/年满负荷下能够完成日常生产操作。

4 通风机及空气预热器核算

该炼油厂延迟焦化车间所用通风机为G4-73-12N-14D型。风量是单位时间内从风机出口排出的气体体积,但以以进口处的状态计,以Q表示,单位m3/h。风压是单位体积的气体通过风机时所获得的能量,以HT表示,单位为J/m3。一般风机设计选型中,风量余量一般是1.15-1.3,风压1.2-1.5。

4.1 通风机

空气进通风机温度20℃,20℃时空气密度是1.20 kg/m3。20℃时理论风量54 466.47 m3/h,取漏风系数为1.4,所以实际空气量是76 253.058 m3/h。

风压计算:

G4-73-12N-14D额定风量203 341.5 m3/h,额定风压3 220.7 Pa。实际风量是G4-73-12N-14D型通风机额定风量的37.5%,风压是额定风压的87.9%。

核算风机结论:

通风机G4-73-12N-14D额定风量20 3341.5 m3/h,额定风压3 220.7 Pa。实际风量是G4-73-12N-14D型通风机额定风量的37.5%,风压是额定风压的87.9%。风量和风压都有很大的裕度。

通风机的风量较小,供风系统供风不足可能是造成烟气温度较高的原因之一。

烟气挡板漏气也造成引风机风量较少,进而导致烟气温度过高。

4.2 热管式空气预热器

4.2.1 风量计算

减压渣油加工量为253.62 t/h时,在焦化炉热效率不变的情况下,所需燃料气5 446.647 Nm3/h,进而可得到实际空气量为76 905.64 m3/h。风量是G4-73-12N-14D型通风机额定风量的37.5%。

理论标准状况下烟气量59 913.117 Nm3/h,取空气预热器空气损失10%,则标准状况下实际烟气量66 570.13 Nm3/h。若烟气温度120℃,压力1个大气压下,烟气量:(120+273.15)/273.15×66 570.13=95 815.66 m3/h。则实际烟气量是95 815.66 m3/h。

4.2.2 热管式空气预热器热平衡计算

热管空气预热器是一种新型的节能设备,它利用烟气的废热来加热进炉的空气,对于提高炉子的热效率,节省燃料具有重要的作用[5]。排烟温度是170℃,热平衡计算如下:

热平衡方程:

式中,Qb:在预热器换热面中,每小时烟气穿给换热面的热量(kJ/h),在稳定的传热情况下,它等于空气的吸热量,也等于经过换热面的传热量;Φ:考虑散热损失的保温系数,取0.9;L1、L2—烟气进入和离开此换热面时的流量(Nm3/h);Cb:烟气平均定压容积比热(KJ/Nm3·K);tf1、tf2:烟气进入和离开此换热面时的温度(K);β:考虑管道不严密的漏风系数,取1.38;Ca :空气的平均定压容积比热KJ/Nm3·K);ta1、ta2:空气进入和离开此换热面的温度(K);La :燃料气燃烧所需的理论空气量(Nm3/h);tf1、tf2温度分别是326℃、170℃,ta1温度25℃,La是54 466.47 Nm3/h。tf1、tf2、ta1带入(a)式,计算热量平衡得,Qb是13 262 731.02 kJ/h即3.68 MW,理论空气离开热管式预热器的温度ta2为222.1℃。实际延迟焦化装置,空气出热管式预热器的温度是170℃,因燃料气的有效功率之一是Q=1.024×(ta2-ta1)×空气量。

根据上式可知ta2越大,Q越大即加热炉的效率越大即提高空气离开空气预热器的温度有利于提高加热炉效率。

4.2.3 加热炉系统热管式空气预热器可能存在的问题分析

热空气温度偏低,而冷烟排放温度过高,其原因有: 液相介质在管壳内持续回流,亦存在温差、杂质等不利因素,使材质发生溶蚀;流动阻力增大,使热管传热性能降低;有机介质在某个温度阈值下,快速裂解。另有空气旁路蝶阀关闭不严,部分冷空气走旁路,空气取热量减少了,烟气通过空气预热器后仍有较高的冷后温度,而空气因部分走旁路,取热量不够的情况,因而已无法达到原设计要求。

5 结论与建议

加强加热管连锁管理,以保证热管的安全。强化燃料选配,优选低硫、无杂质的燃料,减少烟尘生成量;选用超声波除尘,降低热管的热阻,确保管内的导热效率。加强热管及工作介质的检查,及时更换失效热管,适时增加有效热管数量。

6 项目建设的意义与展望

地方性民营炼化企业在自控领域都以就地式组合仪表和单元式控制系统为主,数据分散,难以收集汇总,厂方近年来通过技术升级,把各子系统并入集散控制系统DCS便于集中控制。各项生产数据的采集更为方便,基于教师团队提供的标定计算结果,再经设计人员的综合研判,将提出一套切实可行的改进方案。

2021年央企和省级科研资金已立项进行该领域的实践性科研,因本文已做好了充分的前期理论研究工作,目前该项技术改造已经进入基础设计阶段,如果改造顺利,将为东北极寒地区的延迟焦化热效率和生产效率提升方案提供可靠的参考。