报废汽车车轮拆卸机器人工具的设计与分析

2022-06-11李小虎

姜 涛,张 华,陈 蒙,李小虎

(安徽科技学院 机械工程学院,安徽 凤阳 233100)

随着我国报废汽车的数量不断增加,拆解回收再利用这一资源成为了当下热点的社会问题[1-4]。在报废汽车拆卸过程中,需要先对车轮进行拆卸,然后将车体送至拆卸线,用液压鹰嘴剪配合仿生式机械压爪撕碎后,再进行材料的分类、回收,所以车轮拆卸是汽车拆解工程中非常重要的一环[5-6]。目前车轮的拆卸方式主要以人工拆卸为主,当工人在拆卸车轮固定螺栓时,为防止车轮滑落伤人,需要手动固定车轮,如此,拆卸效率大大降低,还伴有一定的危险性[7-9]。同时卸下后的车轮被随意放置在地面上,不仅占用了大部分的工作空间,还存有一定的安全隐患[10-11]。

随着机器人技术的发展,国内外学者对报废汽车自动化拆解线的研究越来越深入,报废汽车的自动化拆解离不开机器人工具[12-13]。该机器人工具不仅适用于自动化拆解线,还可作为人工拆解中的重要一环,可以有效改善场地环境,提高车轮拆卸的效率[14-15]。

1 设计方案

1.1 设计要求

在设计该装置前,测量并统计了不同类型报废汽车的车轮尺寸和重量,为该装置的设计提供数据支撑。根据测量结果,进行车轮拆卸工具的设计,首先要考虑该装置对不同尺寸车轮的适应能力,其次要考虑装置所需夹持力的范围,最后要考虑装置结构的可靠性和安全性。该装置的主要功能是对需要拆卸的车轮进行固定、摘取、码放,避免了车轮在拆卸的过程中滑落和拆卸后随意堆放。测量数据表明,报废汽车车轮直径一般为600~800mm,再考虑到报废汽车车轮可能会出现轮胎漏气、损坏,在装置抱紧车轮时,夹爪会将轮胎挤压变形,车轮的直径会进一步缩小,所以装置夹爪的活动范围应设计为500~800mm。车轮重量的范围一般在10~35kg之间,为满足绝大部分车轮拆卸需求,装置的夹持力范围应设计为100~350N。车轮拆卸机器人工具需要快速将车轮固定,待车轮连接螺栓拆卸后可以快速摘取车轮,并能够同时满足人工和自动化拆卸的需求,最后要将拆下后的车轮按规定的方式码放到指定的位置。该工具设计的主要参数如表1所示。

表1 工具主要参数

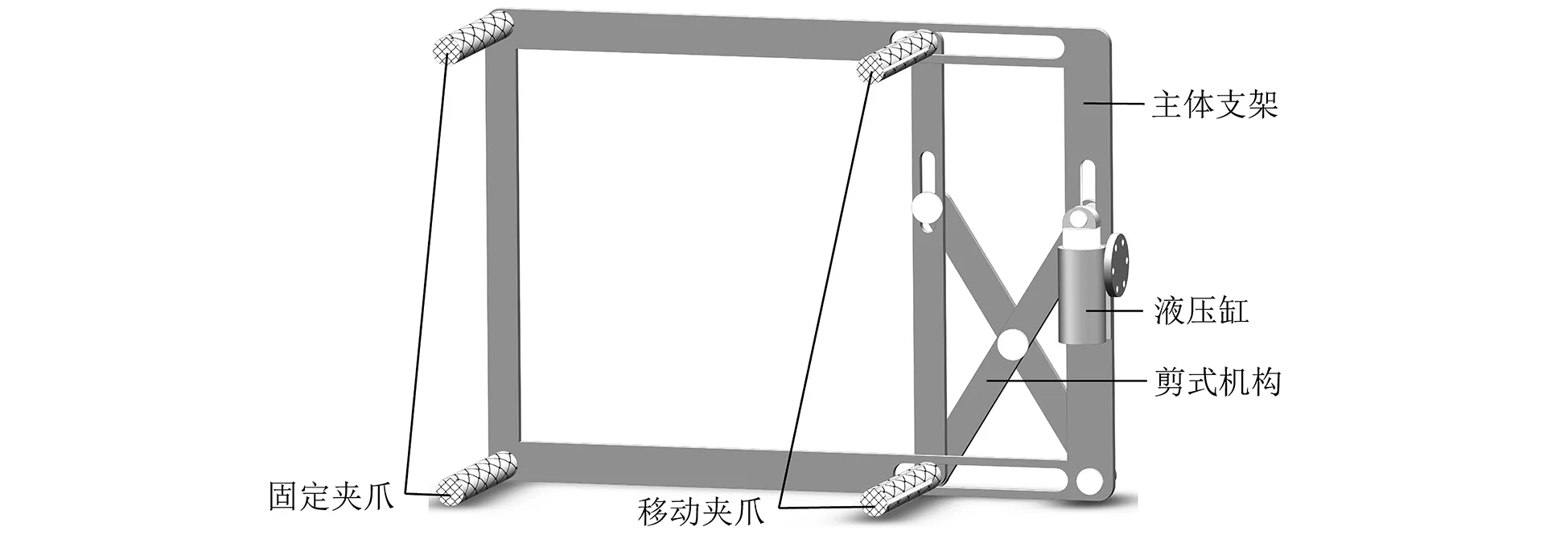

1.2 整体结构设计

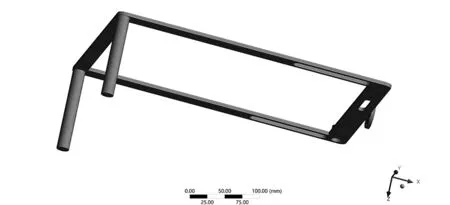

该装置的整体结构应用了SolidWorks软件进行三维建模,其整体结构如图1所示。车轮拆卸机器人工具主要由:主体支架、移动夹爪、剪式机构、液压缸等部件组成。其中四个夹爪对称分布,夹爪上有防滑花纹;固定夹爪和移动夹爪均匀地分布在拆卸工具的四角,液压缸带动剪式机构实现移动夹爪的夹紧与松开,从而实现对车轮的固定、摘取与码放。

图1 机器人工具三维图

1.3 工作原理

该装置上移动夹爪的初始位置位于其可移动范围的最右端,在此状态下,装置能够夹持的车轮直径最大。当装置工作时,四个夹爪向内,从车轮外缘的四个方向将车轮抱紧,抱紧车轮后,车轮中心的区域不会被遮挡,以便于车轮连接螺栓的拆卸。螺栓拆卸完成,该机器人工具会将车轮摘下,并码放到指定区域,车轮被松开后,液压缸带动剪式机构移动,夹爪被带回到初始位置等待下一次抓取。

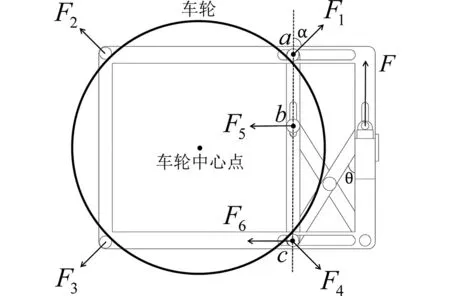

2 机器人工具关键部件力学分析

为了更合理地设计该装置的各部件,首先需要对主要受力部件进行力学分析,然后将得出的分析数据用于整体结构的有限元分析,再结合分析数据对工具结构进行优化,最后制作实物模型,对该装置进行运动情况和功能实现情况的模拟,确保该装置能够满足实际生产的需要。装置工作时,当其到达车轮抱紧位置后,液压缸带动剪式机构实现移动夹爪的松开与夹紧。车轮的夹持力主要由固定夹爪和移动夹爪提供,固定夹爪的夹持力由主体支架提供,移动夹爪的夹持力由液压缸推动剪式结构提供。首先将该装置简化为二维平面机构,受力分析如图2所示。

图2 装置受力分析图

将装置夹持车轮的力分解为作用在各支点上的力,则作用在移动夹爪上的力F1和F4可用它们的合力W表示。各支点的力如式(1)、式(2)所示。

(1)

(2)

式中:W表示装置夹持车轮时,移动夹爪所受合力的大小;F5、F6分别表示装置夹持车轮时,移动夹爪与剪式机构连接点b、c处,移动夹爪所受推力的大小;Lac为移动夹爪的上夹爪中心点a到下夹爪中心点c的长度,Lab、Lbc分别表示移动夹爪与连杆部件的连接点b到移动夹爪的上夹爪中心点a和下夹爪中心点c的长度;θ为连杆部件与竖直方向的夹角。

已知最大夹持力W的最大取值为350N,得出连接点b所受力的最大值约为180N,连接点c所受力的最大值约为220N,满足设计要求。对剪式结构中的各杆进行受力分析,当装置夹紧和松开车轮时,需要液压缸提供动力,结合整体与各杆的受力分析,得出液压缸需要提供的最大输出力如式(3)所示。

(3)

式中:F为液压缸的最大输出力;F1、F4分别表示装置夹持车轮时,移动夹爪的上夹爪和下夹爪所受反作用力的大小;α为装置夹持车轮时,夹爪所受反作用力的方向与竖直方向的夹角。

代入数据,得出液压缸需要提供的最大输出力约为500N。将计算得出的该装置关键部件受力状态的数据导入到ANSYS Workbench软件,对其进行有限元分析。

3 机器人工具关键部件有限元分析

为了验证机器人工具整体结构和所选材料的可靠性,采用ANSYS软件对机器人工具的关键部件:主体支架、剪式结构和移动夹爪进行有限元分析。分析了机器人工具在夹持车轮时各个部件所受应力的情况,以及计算主要受力部件的变形量是否满足设计需要。

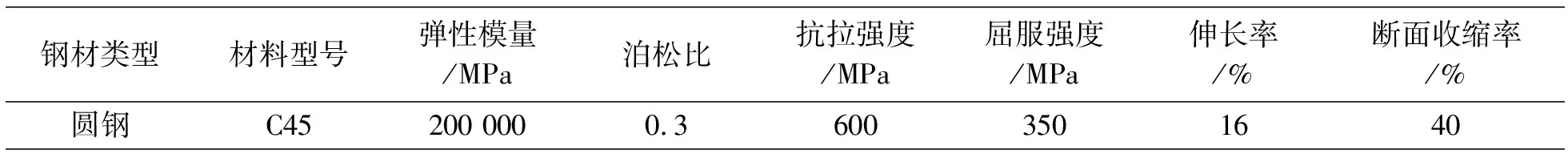

3.1 材料选型

装置的整体结构采用45号钢,材料性能参数如表2所示,在有限元模型中添加材料的属性。

表2 材料性能参数

3.2 ANSYS有限元分析

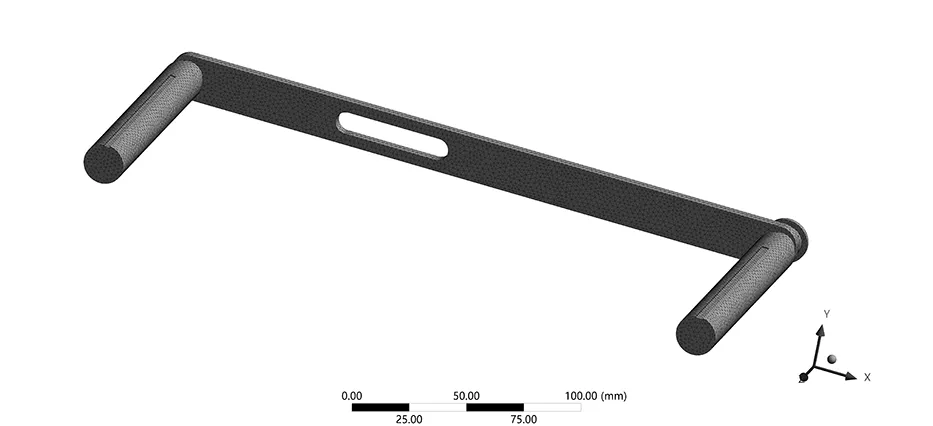

首先将SolidWorks中的三维模型另存为.x_t格式,再将其导入ANSYS Workbench软件进行分析,在分析前,需提前设置材料类型及性能参数,并选择受力面和固定位置,对相应的结构进行约束。为了提高分析的准确性,本次分析中选择了四面体单元进行网格化模型。网格化后的移动夹爪模型如图3所示,共包含了107814个节点和67957个单元。

图3 移动夹爪网格化模型

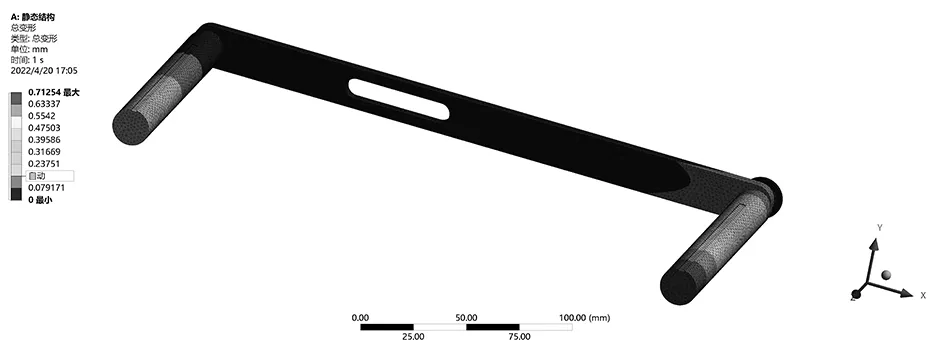

由上文计算可知,移动夹爪在抓取车轮时所受最大力约为400N,将约束和受力状态的数据导入到ANSYS Workbench软件进行分析,分析结果如图4所示。

(a)移动夹爪的等效应力分析图

(b)移动夹爪的变形分析图图4 移动夹爪分析结果

图4(a)为移动夹爪的等效应力分析,根据分析结果可知,最大应力出现在移动夹爪与剪式结构的连接处,以及夹爪与车轮接触部位,应力最大值为102.24MPa,材料的许用应力值为180MPa,材料的强度满足使用要求,该设计的结构也能够满足实际使用强度需求。图4(b)为移动夹爪的变形分析,由分析结果可知,移动夹爪的最大位移出现在夹爪的末端,其最大值为0.71mm,满足工具使用时的刚度要求。

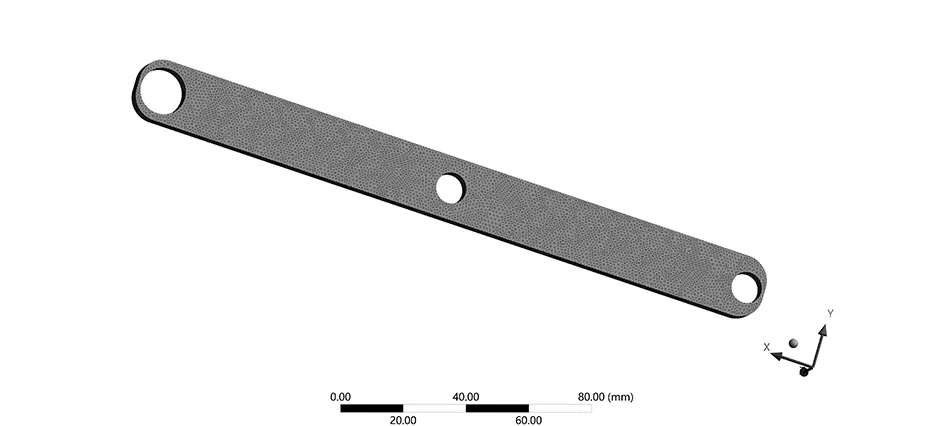

同时对剪式结构中的连杆部件进行了有限元分析,网格化后的连杆部件模型如图5所示,共包含了187663个节点和121438个单元。

图5 连杆部件网格化模型

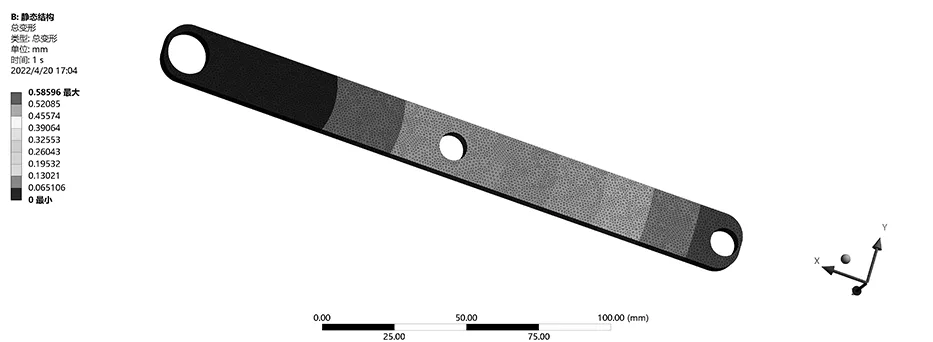

由上文计算可知,剪式结构的连杆部件所受最大力约为200N,将数据导入到ANSYS Workbench软件进行分析,分析结果如图6所示。

(a)杆部件的等效应力分析图

(b)杆部件的变形分析图图6 连杆部件分析结果

图6(a)为连杆部件的等效应力分析,根据分析结果可知,最大应力出现在连杆部件和主体支架的连接处,以及连杆部件与移动夹爪连接处,应力最大值为109MPa,材料的许用应力值为180MPa,材料及结构的强度满足使用需求。图6(b)为连杆部件的变形分析,由分析结果可知,连杆部件的最大位移出现在与移动夹爪的连接处,其最大值为0.58mm,满足工具使用时的刚度要求。

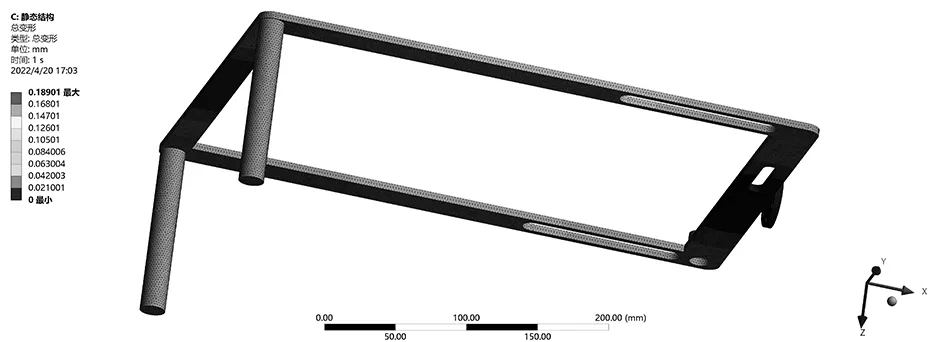

最后对主体支架进行了分析,进行网格化处理,网格化后的主体支架模型如图7所示,共包含了296025个节点和183522个单元。

图7 主体支架网格化模型

主体支架所受最大力约为500N,将数据导入到ANSYS Workbench软件进行分析,分析结果如图8所示。图8(a)为主体支架的等效应力分析,根据分析结果可知,最大应力出现在主体支架的两个横梁的中间位置,以及固定夹爪与车轮的接触部位,应力最大值为84MPa,材料的许用应力值为180MPa,该设计满足使用要求。图8(b)为主体支架的变形分析,由分析结果可知,主体支架的最大位移出现在两个横梁的中间部位,其最大值为0.18mm,满足工具使用时的刚度要求。

(a)主体支架的等效应力分析图

(b)体支架的变形分析图图8 主体支架分析结果

3.3 性能测试

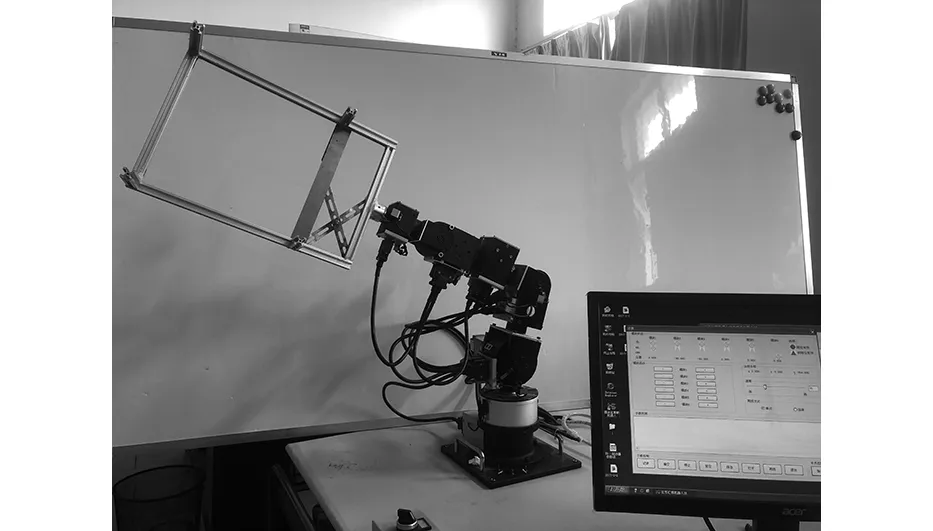

为了验证该装置结构的合理性和可靠性,制作了等比例缩小的装置模型,实物模型如图9所示。模型主体支架采用铝质型材,剪式机构和移动夹爪采用薄钢材料。并对该装置的运动情况以及功能实现情况进行了模拟实验,实验结果表明,该工具的性能可以满足使用要求。

图9 实物模型图

4 结论与展望

本次研究针对报废汽车拆解,设计了一种能够对车轮进行固定、摘取和码放的机器人拆卸工具。根据精确的三维建模和受力分析的数据,设计出工具的基本结构,再选取合适的材料对工具进行有限元分析,对其结构进行合理的优化,确保该机器人工具能够满足设计要求和实际使用需求。使用该工具能够有效提高拆卸效率和拆卸的安全性,更加符合生产规范。

本次设计中的车轮拆解夹紧装置具有很强的实用性,不仅可应用于人工拆卸车轮流水线,同时随着机器人技术和人工智能技术的发展,报废汽车自动化拆解线会逐步代替人工拆解,该机器人车轮拆卸工具,在未来报废汽车自动化拆解线中也将扮演重要角色。该工具可以满足车轮的固定摘取,同时可以担任车轮码垛摆放任务,是报废汽车自动化拆解线中不可或缺的工具。