汽车关键零部件检具问题案例分析

2022-06-10陈良宁邓凤姣

陈良宁,邓凤姣,刘 琴

(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

0 引言

目前汽车企业为了测量和监控关键零部件尺寸都会制作专用检具,专用检具在检测零件的孔径尺寸、位置度、轮廓度、间隙和面差等方面,具有操作方便、容易上岗、数据直观的特点,所以汽车车身钣金件、内外饰零件都会制作专用检具。对于汽车主机厂来说,针对关键零部件主机厂会自己开发检具来保证关键零部件检具的质量[1]。在汽车关键零部件检具设计、制作、使用过程中都会出现一些问题,导致检具部分检测功能无法实现,严重问题会导致零件无法上检具检测。下面主要介绍汽车关键零部件检具一些具体案例。

1 干涉问题

目前检具干涉问题有各种不同类型,下面来具体举例,分析干涉问题产生的原因,解决办法,经验教训总结。

1.1 零件与固定检测型块干涉

某车型左/右后侧围内板焊合件上检具过程中发现零件无法放到位,通过观察发现如图1所示位置零件与检测块干涉了,同时打开检具数模发现设计即干涉。发现问题后采取打磨方式将干涉部位打磨掉。经分析出现这种问题的原因是设计时该位置把零件装上去后正好盖住了此位置,设计工程师无法看到此处是否干涉。在今后同样结构零件检具设计过程中,要注意检查这种封闭空间里面零件下部是否与检测块是否存在干涉或设计安全距离过小问题。

图1 零件下部与检测块干涉

1.2 零件与滑移机构干涉

某车型加油口门装配上检具后,需要检测加油口门周圈与侧围外板匹配面,当检测块滑移机构滑移到零件时,检测块与零件上边缘干涉(图2),检测块无法滑移到位,导致加油口门周圈型面都无法检测。查看设计数模发现,当检测块在工作状态位置时检测块与零件上边缘就是干涉的。分析原因设计检测块工作面后,往后设计加厚检测块时未检查检测块非工作面与零件干涉的问题。采取措施是重新设计检测块,消除检测块后部干涉的问题。为了解决此干涉问题,原检测块要重新拆下来加工消除干涉部位,然后再重新装配测量。从设计、加工、测量都花费了大量时间,不仅影响交付时间,还花费了大量不必要的成本。在今后加油口门检具设计过程中,要注意检查加油口门零件与检测块是否存在干涉或设计安全距离过小问题。

图2 零件上部与检测块干涉

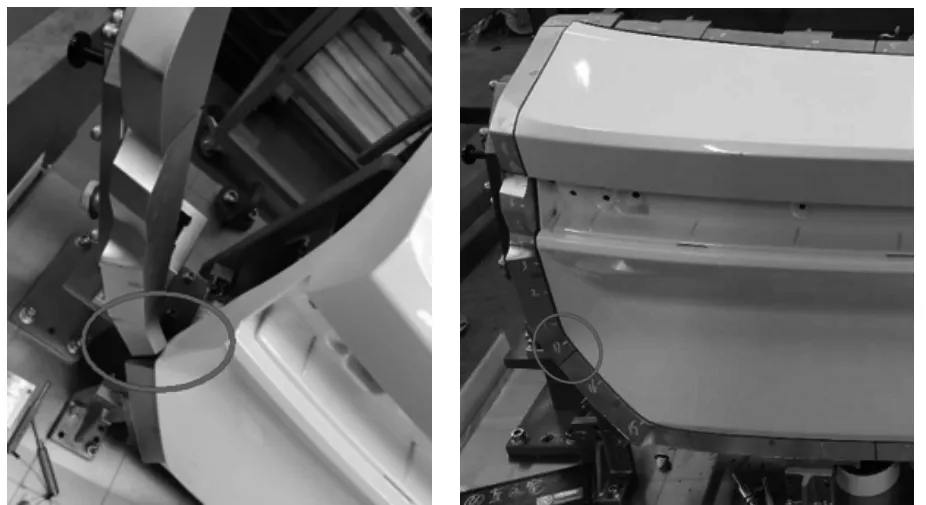

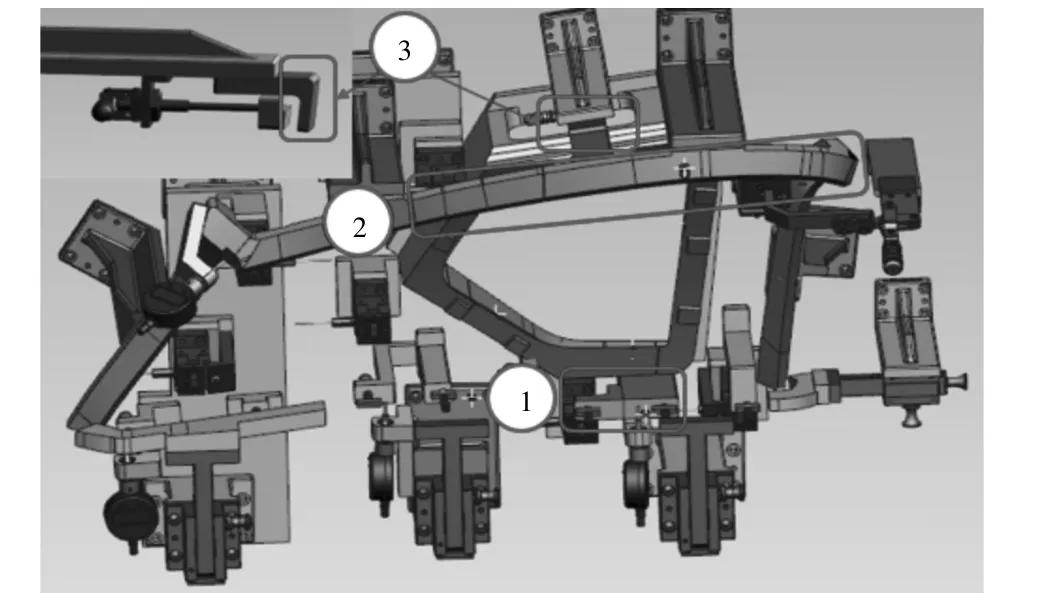

1.3 零件与翻转机构干涉

某车型尾门外装饰板检具左右两端翻转机构在关闭/打开过程中与零件干涉(图3)。先把翻转机构处于关闭状态,再装配零件到检具上,不会出现干涉问题,但是检测完成后取零件下来非常困难,没有手抓零件的空间。这时想先打开翻转机构就会出现翻转机构与零件干涉的问题。另一种方式是先把翻转机构处于打开状态,装配零件到检具上,当要检测两端零件型面时,关闭翻转机构过程中检测块与零件干涉,导致翻转机构无法关闭两端型面无法检测。从最初设计意图来说,是先装好零件再关闭翻转机构,当时考虑检测块断开位置尽量避免在拐角位置,同时希望打开检测块尽量大一些,所以将检测块断开位置尽量往下移,但是忽略了检查翻转机构打开干涉问题,所以导致出现了干涉问题。解决措施是重新设计检测块,将将检测块断开位置往上移,消除干涉问题。在后续设计时,如考虑用翻转机构就要注意检查打开/关闭干涉问题;如考虑检测块断开位置合理,建议可以设计为滑移机构,则不会出现如上干涉问题。

图3 零件上部与检测块干涉

1.4 零件装配上检具过程中干涉

某车型左/右侧围上装饰板总成上检具过程中难装,零件上检具装配过程中零件下部与图4标注固定块干涉,由于是塑料件有一定柔韧性,当标注位置零件装好后零件上部与标注固定块干涉,当标注位置零件装好后又与标注固定定位块干涉。最初发现零件装配干涉时,设计工程师检查设计数据时反馈设计上零件与检具不存在干涉问题,忽略了零件各特征位置在水平面上斜度是不一样的,导致零件无法水平装进去[2]。为了解决此问题将标注固定块改成活动翻转结构,标注固定块改成活动结构。在今后此类饰板零件,当零件背部特征较多时,周圈检测块尽量设计成活动结构,零件定位块尽量也设计成活动结构,避免零件装配上检具过程中干涉。

图4 零件上检具过程中干涉

1.5 零件与锁紧螺钉头干涉

某车型后蒙皮总成零件上检具过程中无法装配到位,通过观察发现(图5)零件左右两侧大灯区域与锁紧螺钉头干涉,零件无法上检具测量。由于后蒙皮检具数模数据比较大,设计工程师一般会将标准件隐藏,在设计干涉检查时很难发现零件与锁紧螺钉头干涉的问题。发现问题后将锁紧螺钉改成沉头螺钉即可解决。为了避免锁紧螺钉头干涉的问题,可以建议将支座锁紧螺钉都设计成沉头螺钉则可避免同类问题。

图5 零件与锁紧螺钉干涉

2 卡滞问题

检具上只要是有活动部位的位置都有可能出现卡滞的问题,翻转机构在关闭过程/打开过程中卡滞,推拉/滑移机构在滑动过程中卡滞,检测销/划线销在插拔过程中卡滞,拉绳机构在开合过程中卡滞。以上活动部件卡滞的原因有各种情况,下面来分别描述各种卡滞问题产生的原因。

2.1 翻转机构卡滞

翻转机构卡滞的原因主要有以下几种情况:(1)翻转机构未采购合格的标准件,尺寸超差导致卡滞,或者配合位置生锈导致卡滞;(2)翻转机构采用自己加工方式,加工精度差导致卡滞;(3)翻转机构使用过程中日常维护保养不到位,翻转机构配合位置油污灰层多/异物导致卡滞,或者配合位置生锈导致卡滞。针对以上情况,建议检具供应商购买正规厂家翻转机构标准件,检具使用方需安排专人定期做好检具日常维护保养。

2.2 推拉/滑移机构卡滞

推拉/滑移机构卡滞的原因基本与翻转机构卡滞原因类似,但是滑移机构卡滞原因多一种情况就是,当滑移机构是双导轨/三导轨时,装配调试人员调试不到位,导致滑移操作力大出现卡滞问题。针对这种情况,首先要确保滑移导轨质量合格,其次调试人员调试技能要达到要求才能保证滑移机构调试合格,同时检具使用方需安排专人定期做好检具日常维护保养。

2.3 检测销/划线销卡滞

检测销/划线销卡滞原因主要有以下几种情况:(1)检测销/划线销导向设计错误,导向尺寸偏大导致卡滞;(2)检测销衬套设计错误,衬套尺寸偏小导致卡滞;(3)检测销/划线销/衬套设计正确,但是加工错误导致卡滞;(4)检测销/划线销/衬套使用过程中日常维护保养不到位,检测销/划线销/衬套油污灰层多/异物导致卡滞,或者检测销/划线销导向、衬套内壁生锈导致卡滞。针对以上情况,首先要求设计人员设计做好检查,检具供应商管控好分供方检测销/划线销/衬套制造质量,检具使用方需安排专人定期做好检具日常维护保养。

3 松动问题

活动机构有卡滞问题,对应就有松动晃动问题,这种情况一般在检具功能验收过程中就已经发现处理了。目前出现过一套检具支座和检测块连接定位销松脱的问题,检具生产工序是用三坐标设备先粗测调试检测块,调试测量合格后打定位销,然后再锁紧螺栓。定位销合格情况为定位销与孔是过盈配合,此次定位销松脱肯定不是过盈配合,排查定位销尺寸尺寸是合格的,查看检测块上定位销装配孔尺寸偏大。咨询装配人员反馈装配此套检具定位销时,不用力即可插入定位销,装配人员未反馈此问题。查找检测块上定位销装配孔尺寸为什么会偏大,经查记录发现检测块加工好入库检测发现尺寸超差,返工重新加工后二次阳极氧化导致定位销装配孔尺寸偏大。解决此问题采取办法是重新扩孔打大尺寸的紧配定位销。针对此问题首先要培训好装配人员,装配定位销一定是过盈配合规范要求。针对铝制检测块返工后,要注意做好标记提醒装配人员装配要求。

4 精度问题

检具精度不合,会导致零件检测数据失真,无法真实反映零件状态。造成零件精度不合原因主要有以下几点:(1)检具调试人员操作技能没达到要求,未将检具调试合格;(2)模拟块调试完成后漏打定位销钉,检具使用一段时间后精度不合格;(3)检具运输过程中未做好防护,检具被碰撞导致精度不合;(4)检具使用过程中,未按照操作规范操作,检具被碰撞导致精度不合;(5)检具未定期进行精度校准,导致精度不合[3]。针对以上原因采取对应措施:(1)检具调试人员上岗前要做好培训考核,确认合格后才能上岗;(2)检具完成后,质量部人员要做好检查确认,按检查表做好确认;(3)检具发运前,要做好包装防护,并做好安全提醒标志;(4)定期培训检具使用方检具使用操作规范,避免检具碰撞伤害;(5)要求检具使用方按检具使用频率定好检具精度校准频率,保证至少1次/年,并纳入供应商质量控制表现评分表中。

以上是汽车关键零部件检具常见问题介绍,干涉问题主要都是设计问题,严重度比较高,基本都会导致无法检测的问题;卡滞/松动问题主要是调试/设计/使用维护问题,会导致卡滞位置无法使用/难使用问题;精度问题主要是制造/运输/使用问题。针对以上问题,首先要提高设计人员设计水平,做好经验教训总结供设计人员参考;检具制造人员技能要求同样重要,只有技能水平达到要求才能制造合格的检具;使用方的日常使用规范、维护保养也同样重要,规范操作、定期保养才能延长检具使用寿命。