电子束熔粉成形的粉末床温度模拟与讨论

2022-06-10张建飞朱国坤秦文生张向东

张建飞,朱国坤,秦文生,张向东

(桂林狮达技术股份有限公司,广西 桂林 541004)

0 引言

电子束技术一般使电子的定向运动来获得高动能的粒子,利用这高能量的带电粒子流,再应用于焊接工件曝光、辐照、熔粉成形、气相沉积等工作[1]。由于电子重量比较轻,容易受到电磁场或环境其它质子的影响,因此电子束一系列工作都在真空条件下完成的[2-3]。电子束增材制造技术是一种新型的快速成型技术,一般使用电子束点阵或电子束偏转扫描熔化粉末材料使至逐层沉积成形[4-5]。在制备方面需要配备电子束发生装置、加速装置、电子束汇聚装置、偏转扫描装置、铺粉装置和升降装置[6]。粉末可以看作是多孔隙材料,它的密度只有理论密度的一半,内部含大量空隙,因此粉末的热传系数、比热容等热力学性能参数与理想密度状态是不同的[7]。

在很多国内外文献中都以束斑能量密度对熔粉成形的重要性为课题,可是他们忽略了粉末床热平衡状态同样影响熔粉成形的效果[8-9]。本文在“316L粉末电子束熔化成形的熔合机理的研究”[10]论文基础上,利用热力学模拟方法阐述了成形过程中的粉末床温度变化机制。结果发现了粉末床的温度变化未达到热平衡状态时要获得好的成形效果需要不断地改变电子束输入能,只有粉末床的温度达到热平衡状态才能稳定电子束输入能。还发现不同的原料粒径、材质不同和基板绝热性能的好坏都影响粉床热平衡。

1 材料与方法

1.1 试验设备

试验设备为桂林狮达公司自制的THDW-3型号的电子束熔粉打印机,电子枪的型号为M176,在试验时电子枪真空度为5×10-2Pa,熔粉成形室注入氦气之后的真空度为0.3 Pa。电子枪的参数见表1,成型设备如图1所示。

图1 熔粉设备

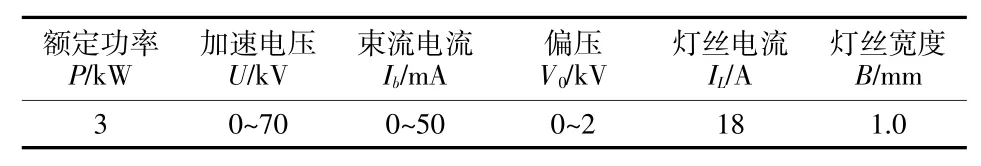

表1 M176电子枪参数

1.2 试验方法

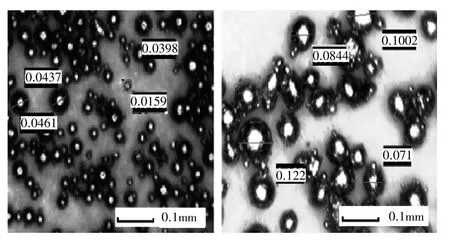

将试验粉末看作多孔介质,试验时测量了其多孔介质特性参数颗粒直径、孔隙率、渗透率等再求出试验粉末的惯性阻力因子和黏性阻力因子。试验选材有直径为45~106μm的316L(022Cr17Ni12Mo2)粉末、15~53μm的316L粉末和直径为45~106μm的TC21钛合金(Ti6Al2Zr2Sn2Mo1.5Cr2Nb)粉末。而平衡温度试验时先用颗粒直径为45~106μm的316L粉末熔粉成形并达到稳定成形状态为热平衡状态,采集该时的温度作为Fluent模拟的验证模型温度。最后模拟与实测温度相吻合的基础上预测了直径为15~53μm的316L粉末和直径为45~106μm的TC21粉末的温度分布。316L两个范围粉末微观图如图2所示。试验验证时用3种分别熔粉制造了面积5 cm2长5 cm的圆棒,每次铺粉0.10 mm。

图2 试验粉末

在测试过程中基板、成形腔和粉末中插薄片式K型TP-01热电耦传感器,测量范围为0~1 600℃,响应时间3 s,测量点位置如图1所示的①②③处。③号传感器处于粉末中,测温时临时插入;其他两个实时采集固定点的温度;①传感器检测基板温度处于③号传感器下方,②号传感器检测成形腔温度处于③号传感器右方。其中①②号传感器测得数据用于粉末床温度场模拟的边界条件。电子束加热表面温度用DT8018B高温红外测温仪,其测量范围为-50~1 800℃,测温误差小于2℃。最终3号传感器测量温度作为模拟验证的温度。

1.3 多孔介质模型

为了建立粉末多孔介质模型,先测量了粉末当量算术平均直径。首先将粉末分别平铺在平板上用白底粘贴纸粘一层,然后45~106μm粒径的316L粉和TC21钛粉的贴纸在显微镜下0.5 mm×0.5 mm的正方形格子来分区,将15~53μm的316L粉的贴纸0.2 mm×0.2 mm的正方形格子来分区,最后随机选择一个区域把圈下的粉末一一测量其直径。测得到的数据用式(1)运算获得了试验粉末颗粒的算术平均直径。

式中,di为第i个单一颗粒的直径,ni为直径为di的颗粒个数。经过计算得到45~106μm的316L粉的算术平均直径为64μm;15~53μm的316L粉算术平均直径为33μm;45~106μm的TC21钛合金粉算术平均直径为67μm。在三个试验粉末中取Vf=100 mL,分别称重后计算出它们特征单元体骨架的体积V,通过公式(2)计算了特征单元的孔隙率[11]。

通过计算得出,45~106μm的316L粉的孔隙率为0.49;15~53μm的316L粉孔隙率为0.436;45~106μm的TC21钛合金粉孔隙率为0.48。渗透率是多孔介质体对流体的可渗透能力,在Darcy定律中的渗透率计算公式为:

式中,d为颗粒算数平均直径,cm;c为形状因子(与颗粒大小、分布、孔隙率、形状和排列方式有关参数)。在多孔介质渗流学中形状因子c可以通过试验获得也可以通过克泽尼-卡门(Kozeny-Carman)公式来计算[12],计算式:

代入公式(5)得到

为了观察粉末床的温度分布本文使用了fluent软件进行了模拟。多孔介质渗流特性方程(Darcy方程)有三个特性方程,其中一个是流体质量力产生的阻力由于熔粉制造环境为真空从而可忽略[13]。其他两个参数分别是黏性阻力因子α=1/kd和惯性阻力因子C2=CF/c0.5,CF修正系数计算公式为如式(6)所示。

通过计算得到45~106μm的316L粉的黏性阻力因子α为817 m-2惯性阻力因子C2为7.59 m-1;15~53μm的316L粉的黏性阻力因子α为4 494 m-2惯性阻力因子C2为11.92 m-1;45~106μm的TC21钛合金粉黏性阻力因子α为746 m-2惯性阻力因子C2为8.23 m-1。

1.4 边界条件及初始条件

为了观察热平衡状态下的温度分布用流体模拟软件Fluent做了模拟研究[14]。其控制方程为

式中φ为通用变量,温度等;Γ为广义扩散系数;ρ为流体密度;u为流体速度矢量;Si为广义源项产生速率,启用多孔介质模型并个方向的阻力特性一样的时Si为

式中的μ为流体动力黏性,流动的气体为氦气,动力黏度为1.89×10-5Pa·s;α为黏性阻力因子,m2;C2为惯性阻力因子,m-1[15]。物理模型的网格划分如图3所示。边界条件与初始条件见表2。

图3 网格划分

表2 边界条件及初始条件

2 结果与分析

2.1 数据验证

为了验证模拟的准确性由3号温度传感器实测温度值与模拟温度值进行了对比。根据粉末烧结成形理论,熔粉增材制造过程中不允许粉末完全熔化,一般控制在0.5~0.8TM值(TM为熔点温度)即可熔合成形。316L粉末实际熔点为1 360℃,TC4钛合金粉熔点温度为1 678℃。用试验三种粉末熔粉打印了5 cm2圆棒,根据表2测得边界及环境进行了模拟。模拟时使用了fluent流体模拟软件,进行k-ε湍流稳态模拟。然后对比了3号传感器位置实测与模拟温度。

表3 模拟验证

2.2 不同粉末平衡温度场模拟结果

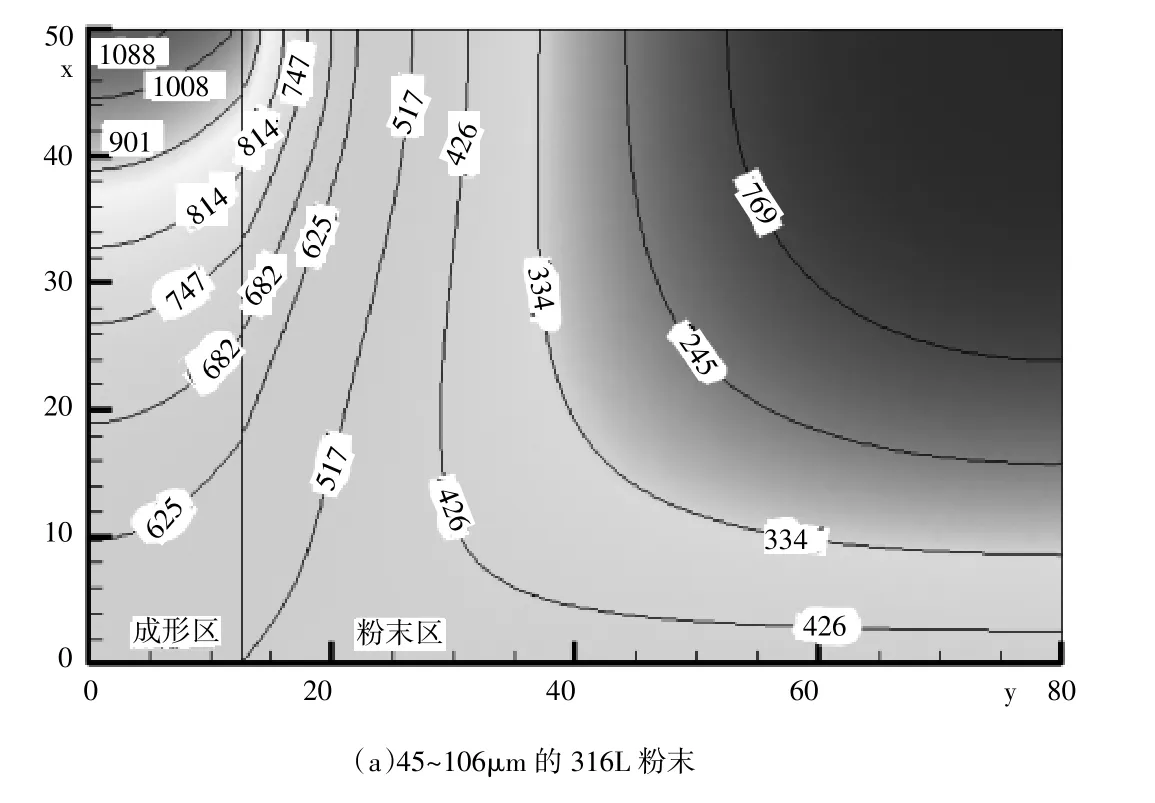

为了预测电子束成形不同类型的粉末床热平衡时候的温度分布状态,模拟出了试验粉末相同材质不同粒径的温度分布状态和相同粒径不同材质的温度分布状态;模拟结果如图4所示。

图4 不同粉末成形热平衡时的温度分布图(x:沉积高度,y:跨度;长度单位(mm),温度单位(℃))

从图4看出,不同的粉末达到热平衡温度分布状态是不同的。从图中可以看出,已成形区热传导速率大于粉末区传导速率,因此材料的致密度影响热传导速率。图4a和4b是同一输入功下打印成形的,对比图4a和图4b发现,在相同材质下颗粒小的粉末比颗粒大的粉末导热率大些,整个成型腔粉末温度高出40℃。从已成形区内的最高温度和最低温度都有所差别,观察可看出小颗粒粉末已成形区的平均温度比大颗粒的低一些。出现此现象的原因在于,小颗粒的粉末堆积密度大于大颗粒粉末堆积密度,颗粒群接触点的数量也多,因此散热量也大。图4c为钛合金粉末稳定熔粉成形时的粉末床温度分布图。从图可以看出,最高温度集中在加热载荷区域又从对比图4a和图4c看出,钛合金粉加热载荷区域的温度远高于不锈钢粉末的温度。钛合金粉末区温度远低于不锈钢粉末区温度,较远处粉末区温度几乎没有升温。出现这种现象原因在于,钛合金材质的导热系数小于不锈钢材质的,大部分热量汇聚在一处没有散开。因此建议同等面积打印钛合金粉末成形时加载的热功率要比不锈钢增材打印的热功率小一些才有利于成形。

2.3 熔粉成形微观组织

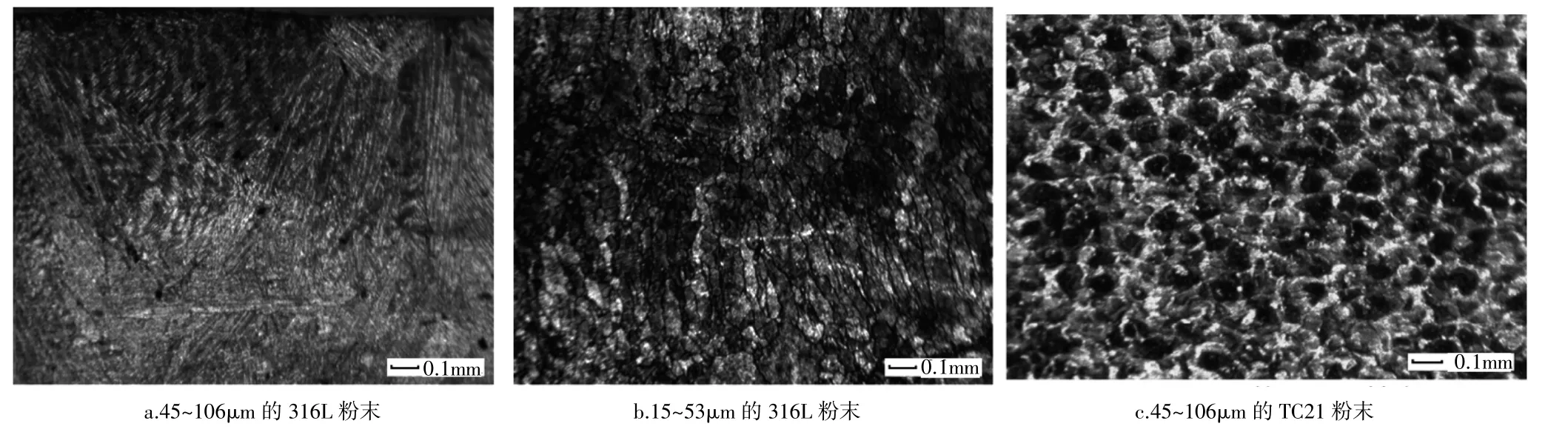

为了观察三种粉末电子束熔化成形微观组织情况,将试验件垂直于沉积面剖开、研磨,并用1∶3的亚硝酸和盐酸混合溶液进行了腐蚀处理结果如图5所示。

从图5可以看出,同一材料不同粉末直径的微观组织不同,同一直径不同材料的微观组织也不同。从图5a可以看出,微观组织内有残留的微孔,并电子束接触熔化位置出现了条纹状的纹路,层与层之间的结合处没有明显的分开。在电子束接触位置出现的条纹是熔池内的金属相迅速冷却产生的片状马氏体,而那些残留的微孔是粉末烧结末期未能扩散到沉积表的气孔。从图5b可以看出,组织内的缩孔较少,晶粒粗大,局部有大晶粒有定向排列的情况。两个同一种材料不同初始粒径的粉末在电子束轰击下的熔化情况是不同的,粉末直径小的成形后组织中的晶粒较大,气孔较少。原因在于,小颗粒组织的比表面大吸附能力大于大直径粉末容易形成烧结颈。烧结颈产生的难易程度决定了粉末熔化的难易程度,但细颗粒的活性较大在高能电子束的轰击下容易过度烧结或液化流淌很难控制成形物尺寸。从5a、b晶粒比较也能看出细颗粒熔粉已经产生再结晶相,其力学性能也被改变,并需要热处理才能使用,而4a的材料不需要热处理这也是电子束熔粉成形比激光溶粉少一道工序优点。从图5c可以看出,TC21的微观组织与不锈钢316L的有显著的差别。TC21钛合金的成分为Ti-Al-Sn-Zr-Mo-Cr-Nb(-Ni-Si)系,含多种微元素的合金,一般950~960℃开始相变,初生相为球状称之为α相,次生相为针状称之为β相。从图5c可以看出成形后的微观组织中含有大量的α相。α相的微观结构主要密排六方,β相的微观结构主要体心立方,因此α相含量多表明了该组织结构钛合金呈塑性性质。获得较好的晶相组织要懂得控制电子束熔粉成形室内的保温时间。成形效果对比发现电子束熔粉成形方法中45~106μm粉末的成形效果和微观组织都比15~53μm粉末的好一些。这也是国外Arcam设备电子束打印使用的粉末粒径分布曲线期望值落在50μm的原因。

图5 不同粉末成形微观组织

电子束熔粉成形的工艺过程非常复杂。(1)粉末原料要求形状近似球体,粒径分布呈正态分布,分布曲线方差要小;(2)需要计算线能量,计算成形体积吸热量推算出电子束点能量和束斑移动速度;(3)在熔粉时多观察,注意是否有吹粉、表面球化现象,若有需要适当的熔粉工艺调整;除此之外,多次试验发现成形面积的宽度缩小到电子束束斑直径3~5倍时不能按照粉末床选区面积热平衡机理来计算电子束输入功率或增大束流进行打印。因为电子束本身是高能量密度的斑点,它所及处的粉末瞬间熔化,而熔粉成形技术只用这些高能量密度斑点扩散出来的当量热载荷。如果选区熔粉面积宽度缩小到3~5倍束斑直径时当量热载荷收到电子束本身特性的影响成为热载荷奇点区。在实际研究中该区域有着特殊的打印工艺,有研究学者为此热载荷奇点区工艺制作了各种蜂窝状的3D结构。

3 结论

(1)通过Fluent模拟平均粒径64μm、33μm不锈钢粉和67μm的钛合金粉粉末床温度得到的实测值和模拟值吻合度分别为95.4%、96%及93.3%,因此用Fluent模拟熔粉粉末床温度可行。

(2)小颗粒粉末熔粉成形的已成形区温度低于大颗粒粉末,而粉末区温度高于大颗粒粉末。原因是小颗粒粉末颗粒之间的接触点多,热量比大颗粒粉末传导快。

(3)热传导率小的材质的粉末电子束熔粉成形所需功率较低。原因是热传导率小的材质汇聚的热量很难传走,因此相同选区面积下打印的所需功率低些。在热平衡状态下,成形熔粉面积大的零件同一铺粉周期下的所需电子束功率小于成形小面积(除了电子束热载荷奇点区)的零件所需电子束功率。

(4)微观组织对比发现大颗粒粉末熔粉内容易残留微孔,电子束扫描处出现了片状马氏体,而细粉打印微观组织中出现了再结晶相表明电子束打印不同于激光打印,过细的粉末打印很难控制成形形状。