叶尖小翼对风力机叶片气动特性影响研究

2022-06-09王亚娥葛文澎苗得胜

王亚娥,葛文澎,苗得胜,吴 迪

(明阳智慧能源集团股份公司,广东 中山 528400)

0 引言

作为风力发电机组的重要组成部分,叶片气动特性的优劣直接决定了风电机组发电能力的高低。因此,如何提升叶片的气动特性成为研究的重点。当空气流经风轮叶尖时会产生叶尖涡,叶尖涡的出现会导致机组的输出功率减小,疲劳载荷增大。现有研究表明,在叶片叶尖段加装小翼,可以改善叶尖流场分布,降低叶尖处的诱导阻力,减少叶尖能量损失,进而提高机组的发电效率[1]。蔡新[2]研究了叶尖小翼倾斜角对叶片气动性能的影响,发现大倾斜角小翼能明显改善叶尖绕流,降低叶尖能量损耗。陈恺[3]建立了NREL 5 MW风力机叶尖小翼的参数化模型,开展了参数敏感性分析,并基于CFD方法对比分析了小翼对叶片表面流态、压力分布等特性的影响,揭示了小翼增功的气动机理。胡丹梅[4]探究了平板小翼和融合小翼对风力机气动特性和流场分布的影响,发现在叶尖增加小翼可提高风力机总功率,与平板小翼相比,融合小翼的叶片表面压差更大,具有更好的气动特性。张浩[5]以NREL5MW风力机为研究对象,在叶尖安装L小翼,降低了叶尖绕流的下洗速度,改变了叶尖环量的分布,降低了叶尖涡强度,抑制了叶尖气流与叶片过早分离,增大了叶尖上、下表面压差,增加了风力机输出功率,提高了风能利用效率。陶维翔[6]对后掠L型叶尖小翼进行了研究,发现风力机加装后掠L型小翼后,其轴向推力增加了0.46%~0.81%,增幅较小,而发电效率增幅明显,提升了3.4%~4.2%。张庆峰[7]采用数值模拟方法分析了小翼几何参数的最佳变化范围,为小翼的设计提供了方法依据。Ali A[8]研究了不同叶尖小翼对水平轴风力机升阻比的影响,结果表明,在迎风叶片下,加装小翼能够提升26%的升阻比。

已有的针对叶尖小翼的研究均较为理想,小翼朝向吸力面的设计居多,而实际工程应用要考虑叶片净空问题,防止叶片出现大幅振动时与塔筒发生碰撞。此外,叶尖小翼的扭角大小关系到叶尖气流分离边界位置点,从而对叶片压力产生影响,这一方面研究较少。本文以某1.5MW风力发电机组为研究对象,对4~10m/s风速下5种加小翼叶片和直叶片风轮流场进行仿真计算。通过对比加小翼前后风力机叶尖流场分布及气动特性的变化,研究小翼扭角对风力机气动特性的影响,并充分考虑叶片净空、叶尖整形和扭角大小等问题。

1 计算模型

1.1 计算模型及参数

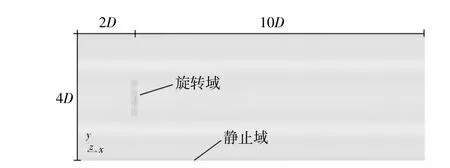

本文以某1.5MW水平轴风力机为研究对象,计算域如图1所示。计算域由旋转域和静止域两部分组成。旋转域为图中叶片所在区域,其他区域均为静止域。静止域为圆柱体,以轮毂中心为原点,静止域长为2D+10D,柱面直径为4D,其中D为风轮直径。机舱和塔筒位于风轮下风向,故未考虑其影响。风力机相关参数如表1所示。

图1 计算域Fig.1 Computational domain

表1 1.5MW风力机基本参数Table 1 Basic parameters of 1.5MW wind turbine

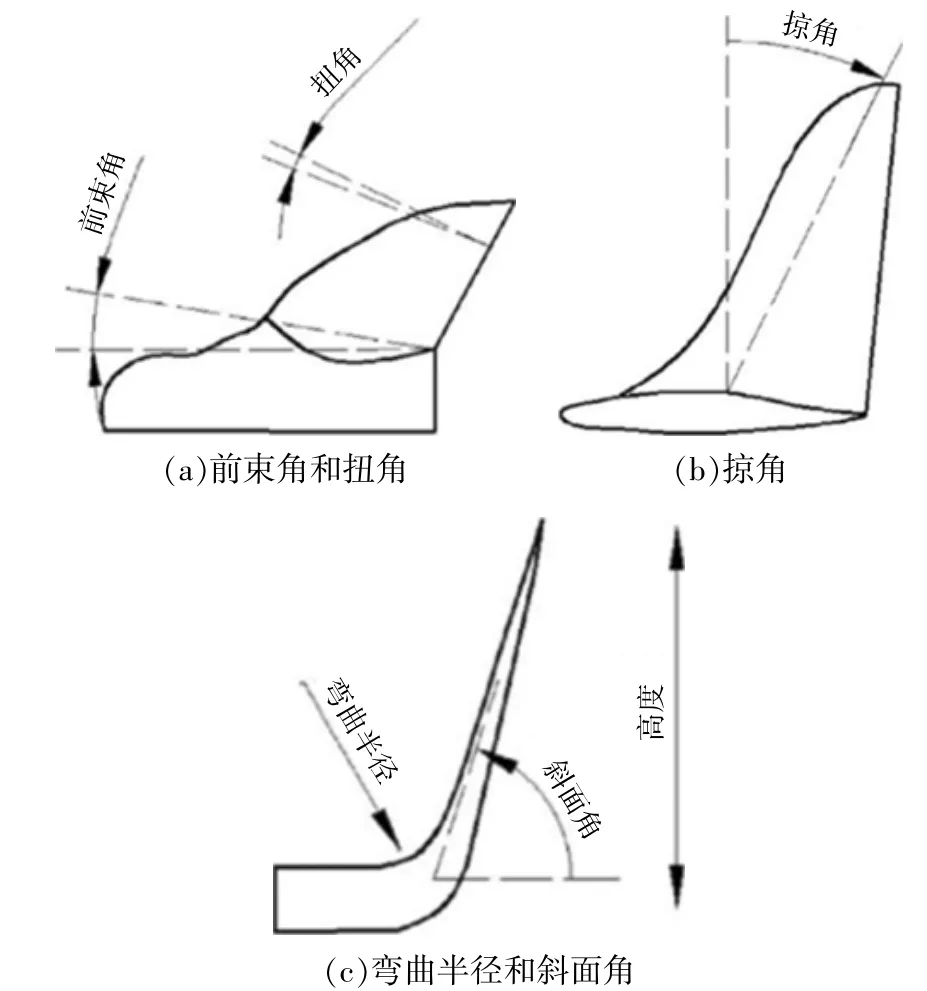

叶尖小翼的设计参数主要有小翼高度、掠角、斜面角、弯曲半径、前束角和扭角,各参数的定义如图2所示。关于小翼扭角[9]的正负值,定义翼型前缘侧向来流方向时为正。

图2 叶尖小翼设计参数Fig.2 Design parameters of tip winglet

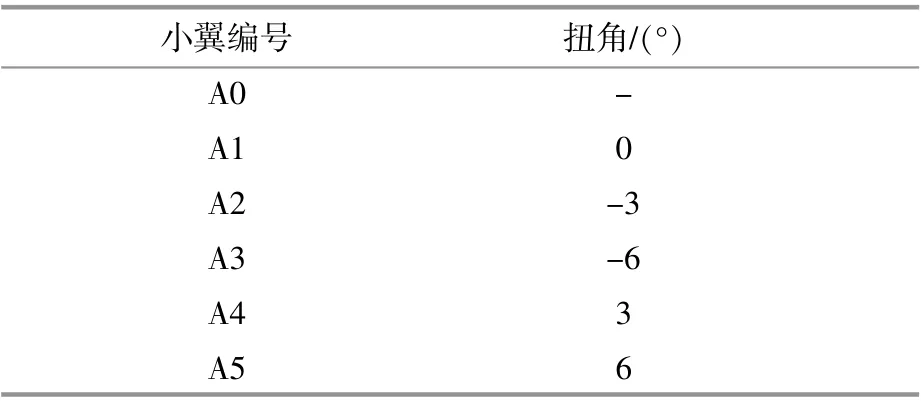

本文中5种叶尖小翼的弯曲半径均为0.2m,高度均为0.8m,小翼朝向均指向叶片压力面一侧,各小翼仅扭角不同。为了便于后续数据分析,对小翼进行编号(表2),其中A0表示直叶片。直叶片叶尖段与加小翼叶尖段的几何结构如图3所示。

表2 叶尖小翼编号定义Table 2 Number definition of tip winglet

图3 直叶片与加小翼叶片叶尖段Fig.3 Tip section of straightblade and wingletblade

1.2 模型验证

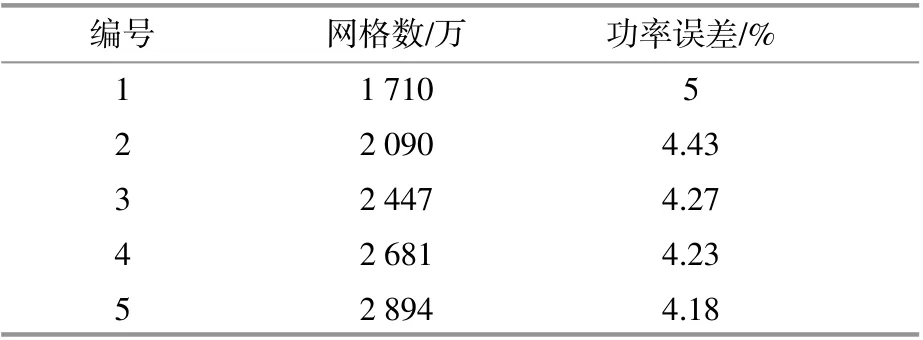

本文采用STAR_CCM+软件对计算域进行非结构化网格划分。对叶片附近进行局部网格加密,叶片表面首层网格y+值约为1,边界层网格增长率为1.2,核心区网格增长率为1.2。计算湍流模型为SST k-w。通过对比风速为6m/s时不同网格量的计算结果,发现当网格总数大于2 090万时,其数量的增长对于计算结果的影响越来越小(表3)。因此,认为网格总数为2 090万时,达到计算精度要求,此时,旋转域网格数为2 002万,静止域网格数为88万。

表3 网格无关性验证Table 3 Validation of grid independence

图4所示为不同风速时,功率推力仿真数据与实际数据对比图。由于该机组采用变桨控制法,当风速达到额定风速时,叶片存在桨距角,本文暂不考虑叶片变桨工况,因此仅对4~10m/s风速段的功率及推力进行验证。

图4 仿真值与Bladed实际计算值对比Fig.4 Comparison of simulation value and blade calculated value

由图4可知,在给定风速段内,功率及推力仿真模拟值与Bladed实际计算值基本吻合,最大误差不超过6%,表明可使用该模型进行后续计算。

1.3 计算条件设置

计算域进口为均匀流速度进口,风速取4~10m/s,间隔为1m/s。出口为压力出口,压力值为一个标准大气压。计算域侧面采用对称边界条件。静止域与旋转域之间采用多重参考坐标系模型(MRF)进行耦合,通过内部交界面进行数据传递。

采用STAR_CCM+软件进行仿真计算,分别计算4~10m/s风速下,直叶片与5种不同扭角小翼叶片的流场分布及其对机组性能的影响。

2 计算结果及分析

2.1 加小翼前后叶尖流场分析

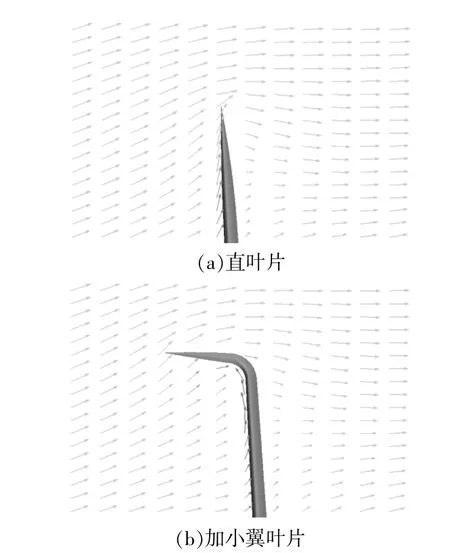

图5为风速为6m/s时,加小翼前后叶尖段速度矢量分布图。

图5 加小翼前后叶尖速度矢量分布Fig.5 Velocity distribution of tip before and after addingwinglets

对于直叶片,气流流经叶片叶尖附近时,受到叶片的阻碍,于是向叶尖方向流动,并在叶尖附近产生扰流现象,该现象导致叶尖压力面压力减小,吸力面压力增大,从而减小叶尖附近压力面和吸力面之间的压差,降低叶片的输出力矩。在叶尖段加小翼后,气流流经叶尖时受到小翼的阻碍,速度减小,同时小翼对叶尖气流具有一定的导流作用,有效地减弱了叶尖流动分离现象,增大了叶尖段压差,进而增大叶片输出力矩,提升了机组输出功率。

2.2 加小翼前后叶尖段气动特性分析

小翼对叶片气动特性的影响主要体现在叶尖附近。因此,分别截取叶尖段r为38(r/R=94.3%),39m(r/R=96.8%)和39.5m(r/R=98%)位置处的平面,并提取其表面压力分布进行分析,其中,r和R分别为翼型截面到叶根的距离和直叶片长度。图6为风速为6m/s时,A0~A5叶片各截面压力分布对比图,图中横坐标为截面翼型单位弦长c。

图6 叶尖段截面压力分布对比Fig.6 Comparison of pressure distribution in blade tip section

叶尖小翼主要影响截面吸力面压力。图6(a)中,与A0直叶片相比,加小翼后,叶片截面压力面压力略微增大,但截面吸力面靠近前缘处压力明显增大,增大约12%,但该位置处小翼扭角的影响很小。

本文中小翼安装位置为r/R=96.8%处,因此在图6(b)中,与直叶片相比,叶片截面压力明显增大,吸力面靠近前缘处增大15%~25%,压力面平均增大10%左右。此时,采用不同小翼,截面压力分布基本相同,小翼扭角对截面压力的影响依旧不明显。

由图6(c)可知,在截面前缘处,小翼为负扭角时,压差值大于小翼正扭角时的压差值。这可能是由于负扭角时叶片截面翼型的气动攻角增大,升力系数增大,进而导致叶片输出功率增大。

图7为不同风速下,加小翼叶片与原叶片叶尖段(r/R=96.8%~100%)力矩与推力增长率的变化曲线。由图7可知:当风速为4~10m/s时,叶尖小翼可使叶尖段力矩增大40%~90%,推力增大45%~65%,此外二者的增长率均随着来流风速的增大而减小,并逐渐趋于稳定;对于叶尖段力矩提升效果而言,A3小翼叶片最好,A5小翼叶片最差,即随着扭角的增大,小翼对叶尖段力矩提升的效果逐渐变差。这表明,当小翼其它参数相同时,负扭角更有利于提升叶尖段力矩值。这是因为当来流风速相同时,即入流角一定时,根据翼型扭角、攻角和入流角之间的关系,可知扭角越小其攻角越大,当攻角小于失速攻角时,数值越大,对应的翼型升力系数越大,因此叶片的输出力矩越大。

图7 r/R为96.8%~100%时,力矩及推力增长率Fig.7 Growth rate of torque and thrust at r/R=96.8%~100%

2.3 加小翼对风力机性能影响

风力机叶片的输出力矩决定了风力机的发电功率。叶尖加装小翼后,叶片叶尖力矩发生改变。根据叶素理论,长度为d r的力矩M为

式中:B为叶片数;ρ为空气密度,kg/m3;V0为来流风速,m/s;Ct为切向力系数。

式中:Cl,Cd分别为翼型升、阻力系数;φ为入流角。

推力T为

式中:Cn为法向力系数。

图8所示为不同风速下,各小翼叶片40.3m以上部分,即小翼弯曲段的力矩值和推力值。

图8 各小翼弯曲段力矩和推力值Fig.8 Torque and Thrust values of flexural section of each winglet

由图8(a)可知,随着风速的增大,各小翼弯曲段的M均逐渐增大,A4小翼的M最大,A3小翼的M最小。这是因为对于小翼弯曲段,A4小翼截面翼型的攻角刚好接近失速攻角,其升力系数最大,因此A4小翼的M最大。A4小翼扭角为3°,当入流角相同时,扭角越小,其攻角越大,因此当小翼扭角小于3°时,其攻角已大于失速攻角,所以A1,A2,A3小翼的M依次减小。相同风速下,A1和A5小翼的M差较小,数值基本相同,这可能是由于其截面翼型攻角分别位于失速攻角两侧,并且二者的升力系数基本相同。此外,当风速小于5m/s时,A3小翼弯曲段的力矩出现负值,这是因为风速较小时,翼型入流角较小,当其处于失速状态时,升力系数较小,因此可能出现切向力系数为负值的情况,进而导致力矩出现负值。由图8(b)可知,各小翼弯曲段的T均随着风速的增大而逐渐增大,同一风速下,A3小翼的T最大,A5小翼的T最小。当入流角一定时,根据翼型扭角、攻角和入流角之间的关系,扭角越小其攻角越大,表明小翼弯曲段的T与翼型攻角成正比。

图9所示为不同风速下,与直叶片相比,各加小翼叶片对机组性能提升的影响。

图9 加小翼对风力机功率及推力的影响Fig.9 Influence ofwingleton power and thrustofwind turbines

由图9可知,当风速为4~10m/s时,加装小翼后风力机功率提升了2.2%~3%,推力增大了2%~3.6%,并且二者均呈现出随风速的增大而逐渐减小的趋势。当风速为4m/s时,加装A3小翼的风力机功率增长率较小,这是因为A3小翼弯曲段的M为负值,进而导致总M减小。对于机组总体性能提升而言,A2小翼效果最优,A5小翼效果最差;小翼负扭角优于正扭角,小扭角优于大扭角。出现上述结果与入流角以及叶片截面翼型攻角的综合影响有关,这也表明叶尖小翼的扭角设计存在一个合适的范围,并不是扭角越大越好。

总体上,小翼扭角对风力机功率和推力的影响较小。同一风速下,对于给定小翼(扭角为-6~6°),风力机功率增长率最大差值小于0.7%,推力增长率差值小于1%。

3 结论

本文基于实际风场叶片改造项目,通过对风速为4~10m/s时,某1.5MW风力机直叶片和5种加装小翼叶片的流场进行数值模拟计算,得到以下结论。

①叶尖小翼减弱了叶尖附近的流动分离现象,增大了叶片叶尖压力面与吸力面之间的压力差,可提升风轮输出功率。

②叶尖小翼对叶片0.94R(R≥38m)以上的叶尖段气动特性的影响较大,该范围内的叶片截面前缘吸力面侧压力增大12%~25%。

③当风速为4~10m/s时,与直叶片相比,加装小翼后,风力机功率提升了2.2%~3%,推力增大了2%~3.6%,并且随着风速的增大,功率和推力增长率均逐渐减小。

④小翼负扭角对风力机性能提升效果优于正扭角,小扭角优于大扭角。总体上,小翼扭角对机组性能的影响相对较小。相同风速下,功率增长率最大差值小于0.7%,推力增长率差值小于1%。