基于漏磁和振动信号融合的变转速电动机轴承故障诊断方法

2022-06-08安康王骁贤陆思良

安康,王骁贤,陆思良

(1.安徽大学 电气工程与自动化学院,合肥 230601;2.中国科学技术大学 精密机械与精密仪器系,合肥 230027)

无刷直流电动机(Brushless Direct Current Motor,BLDCM)在汽车、工业工控、自动化以及航空航天等领域中的应用越来越广泛[1],一旦发生故障将会导致财产损失甚至人员伤亡,其故障诊断十分必要。在电动机的电气和机械故障中,滚动轴承故障占比达到了40%~50%,若故障不能被及时检测出,可能进一步导致电动机发生堵转、扫膛等问题,造成电动机损坏和生产安全事故[2-5]。

基于振动信号频谱分析的方法被广泛应用于轴承故障诊断中,通过分析轴承的故障特征频率能够准确有效地识别轴承故障及其故障类型[6];但该方法仅适用于恒定转速工况下的故障识别,当轴承工作在变转速工况下时,故障特征频率在频谱中拓宽而变模糊[7],影响轴承故障的精确判断。

阶次分析技术通过对时域振动信号进行等角度重采样,将时域的非平稳信号转变为角度域的平稳信号,从而消除转速的影响,有效解决变转速工况下的轴承故障诊断问题[8-10]。阶次分析方法可以分为基于硬件实现的阶次分析(Hardware Order Analysis, HOA)和基于软件实现的计算阶次分析(Computed Order Analysis, COA)。HOA方法需要通过硬件电路的方式实现角度测量和振动信号的重采样,使用时需要额外的硬件电路,增加了系统的成本和复杂度。此外,由于模数转换器(Analog to Digital Converter,ADC)的采样频率是动态调整的,因而HOA方法容易出现采样延迟和误差,尤其是转速变化较快时[11-12]。COA方法通过同步采集转速和振动信号,采用数值插值的方法对振动信号进行重采样以完成阶次分析。该方法对振动和转速信号同步采样,能够有效避免采样延迟带来的误差[13]。COA方法需要获取电动机的转速信号,常用的电动机转速传感器包括光电编码器[14]、霍尔传感器、测速发电机等。但在某些情况下难以有效获取电动机的转速信号,例如电动机采用无传感器控制策略,此时,需要从其他传感器中估计电动机转速,目前常用的方法有基于振动信号分析方法、基于电动机电流信号分析方法[15]、基于高速摄像测量方法[16],均存在局限性:从振动信号中估计转速容易受到噪声干扰;从电流信号估计转速需要安装电流传感器或接入电动机控制器;采用机器视觉方法估计转速受到光线、物体表面纹理、拍摄条件等因素的影响,且计算量大。

为解决现有技术的不足并进一步提高转速估计和电动机故障诊断的精度和效率,本文提出一种结合电动机漏磁和振动信号分析的故障诊断方法。通过分析漏磁信号估计电动机转速,再对振动信号进行阶次分析诊断电动机轴承故障类型,并通过搭建嵌入式系统验证该方法的有效性、准确性以及实时在线诊断能力。

1 基于漏磁和振动信号分析的电动机轴承故障诊断方法

1.1 基于漏磁信号分析的电动机转速估计

1.1.1 转速估计原理

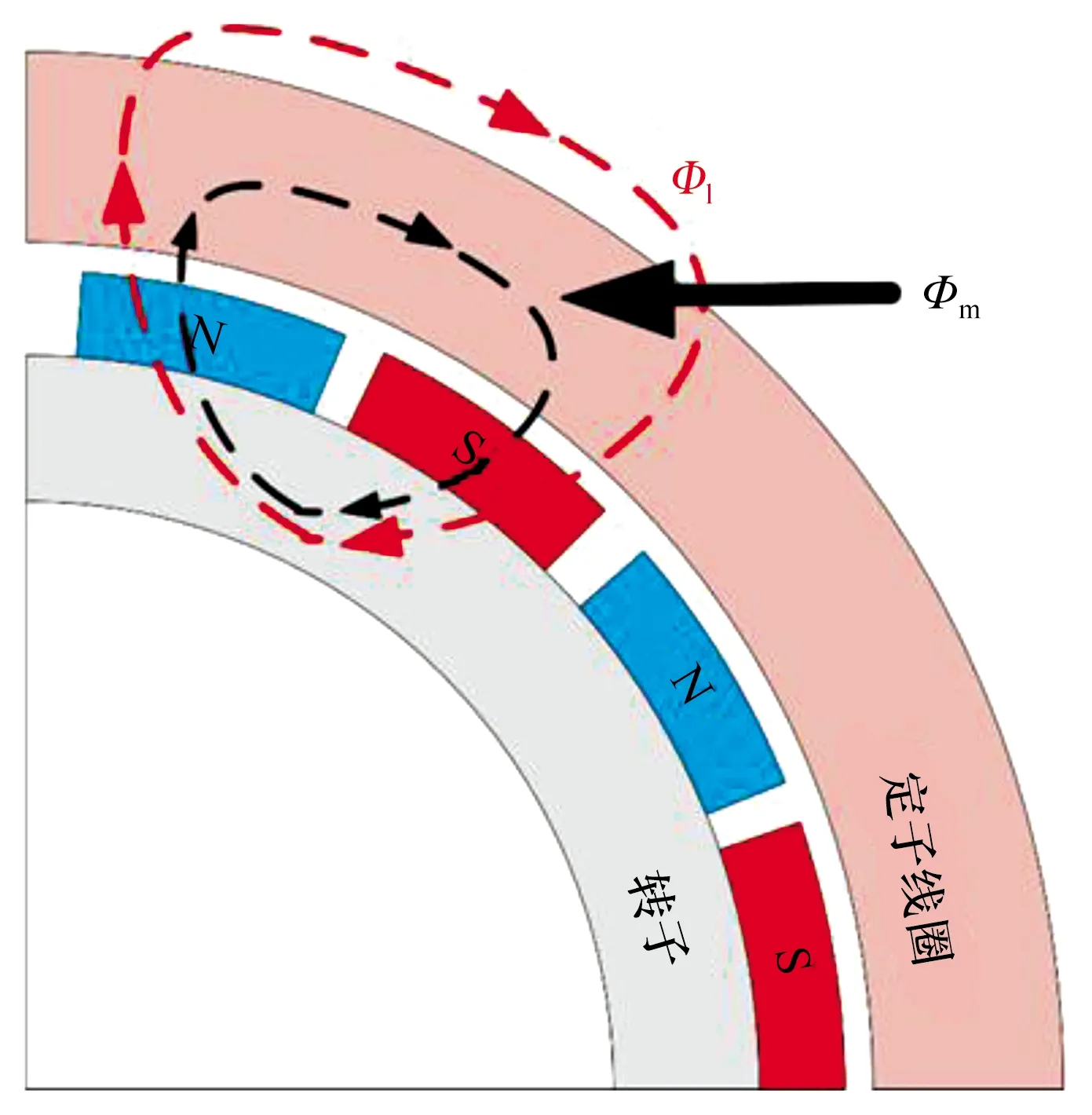

无刷直流电动机是一种永磁同步电动机,电动机定子中装有三相交流绕组,转子上装有永磁体材料。当给定子的三相绕组通入三相对称电流时,将会在电动机内部产生旋转磁场,驱动电动机转子进行同步转动。因而可以得出电动机转动频率与旋转磁场频率成正比例关系,比例为电动机定子永磁体的磁极对数。电动机的能量传递通过定子和转子之间的气隙磁通进行,部分磁通会泄漏出电动机机壳。无刷直流电动机的漏磁示意图如图1所示:Фm为定子绕组与转子磁极间的主磁通,Фl为从电动机内部泄漏到电动机外部的磁通,Фl由Фm产生并与Фm具有相同的频率。

图1 无刷直流电动机漏磁示意图Fig.1 Diagram of flux leakage of BLDCM

根据同步电动机的工作原理可以得出转子转速与漏磁信号频率之间的关系,即

(1)

式中:ωm为电动机转速,r/min;fl为漏磁信号Фl的频率,Hz;p为电动机的磁极对数[17]。

1.1.2 漏磁信号滤波

同步采样的离散漏磁信号为B(n),振动信号为V(n),n=0,1,…,L-1,L为采样点数。无刷直流电动机的漏磁信号受到噪声干扰导致波形畸变,因此本文采用零相位滤波器对信号进行去噪以提高转速估计的精度。

首先,去除漏磁信号中的直流分量,即

B1(n)=B(n)-mean[B(n)],

(2)

式中:mean[]为均值计算函数。

其次,采用无限冲激响应滤波器对B1(n)进行滤波得到信号BF1(n),即

(3)

式中:ai,bj为由滤波器类型及参数决定的滤波器系数,可以通过MATLAB软件设计和生成;N,M分别为ai,bj的个数。

然后,将BF1(n)翻转得到BF2(n),将BF2(n)通过 (3) 式再次滤波得到BF3(n),即

BF2(n)=BF1(L-n+1),

(4)

(5)

最后,将BF3(n)翻转得到最终滤波结果BF(n),即

BF(n)=BF3(L-n+1)。

(6)

(3)—(6)式的过程可以将信号的相位延迟降到最低,因而称为零相位滤波。漏磁信号经过零相位滤波后降低了噪声干扰,保障了后续阶次分析的精度。

1.1.3 信号截断

经过零相位滤波后的漏磁信号在两端点n=0和n=L-1附近存在误差,因此将滤波后的漏磁信号与同步采集的振动信号在两端点处各截断信号长度的10%以提高精度,即此时信号长度为0.8L。截断后的磁场信号与振动信号分别用BF0(n1),V0(n1)表示,n1=0,1,…,0.8L-1,则

BF0(n1)=BF(n1+0.1L),

(7)

V0(n1)=V(n1+0.1L)。

(8)

1.1.4 转子旋转角度估计

漏磁信号经过滤波及截断后具有了足够的精度,进一步采用希尔伯特变换计算出其相位角以得到用于阶次分析的角度信号。

对BF0(n1)进行快速傅里叶变换得到X(k)

(9)

式中:j为虚数单位。

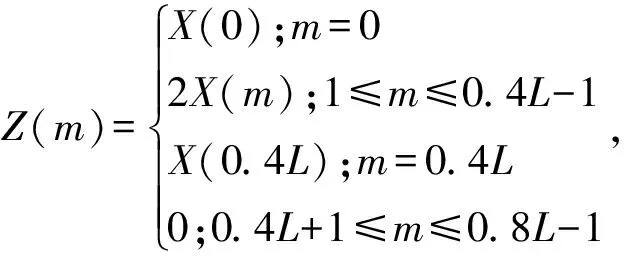

通过X(k)构造单侧离散时间解析信号Z(m)

(10)

式中的m与k取值范围相同,即Z(m)和X(k)信号长度相等。

对Z(m)进行快速傅里叶变换得到原信号BF0(n1)的解析信号Z(n1)

(11)

根据解析信号Z(n1)计算相位角a(n1),即

a(n1)=arctan 2{Im[Z(n1)],Re[Z(n1)]},

(12)

对相位角解卷积得到a1(n1)

a1(n1)=

(13)

INT(Q)表示对Q取整,Q的计算如下

Q=

(14)

将弧度制转换成角度制并根据 (1) 式可以得到累积旋转角度

(15)

由此可从漏磁信号中提取出无刷直流电动机转子的累积旋转角度aT(n1)。

1.2 基于振动信号阶次分析的轴承故障诊断

1.2.1 阶次分析

从漏磁信号中提取出角度信号后对同步采集的振动信号进行等角度间隔重采样。

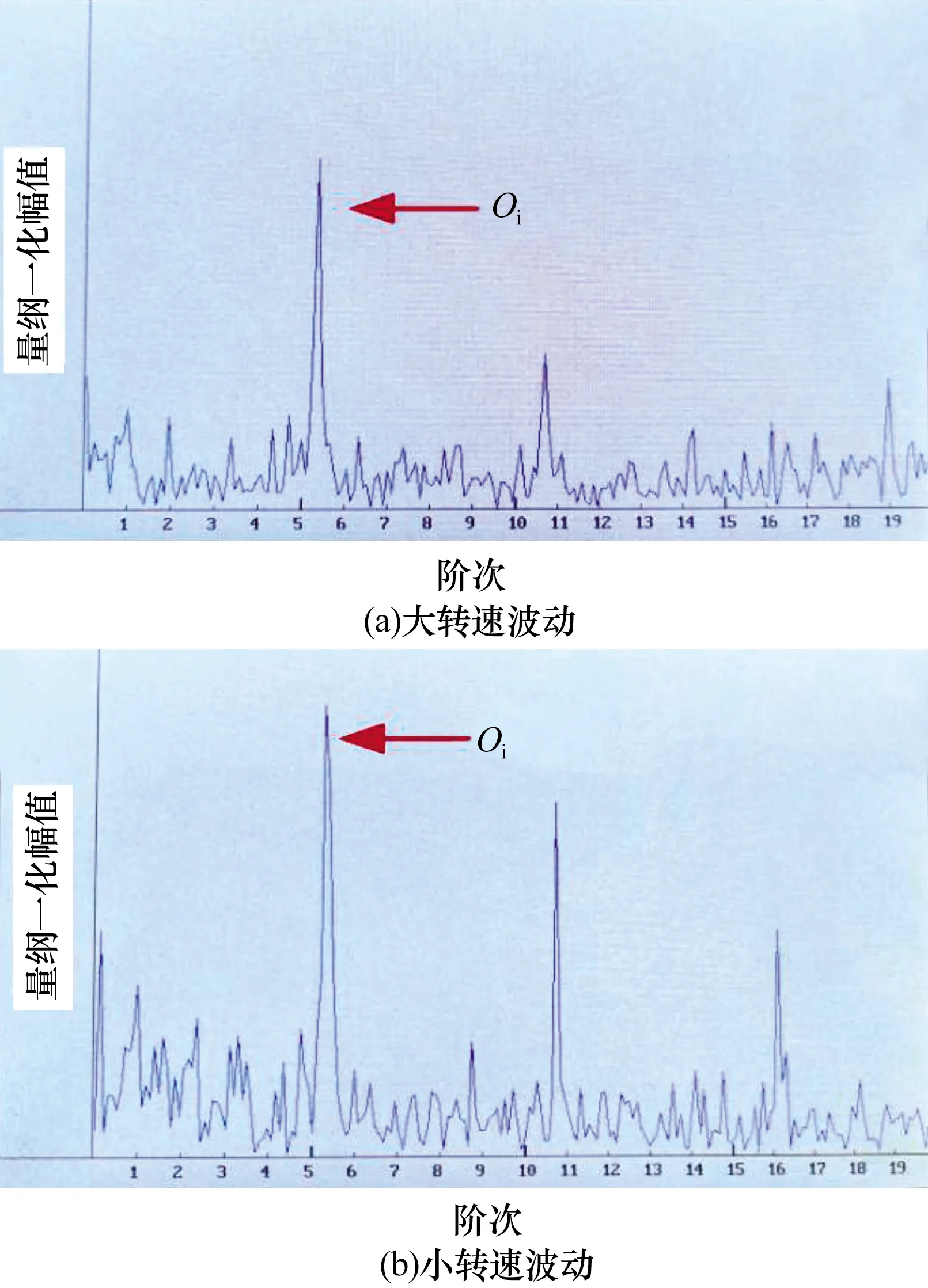

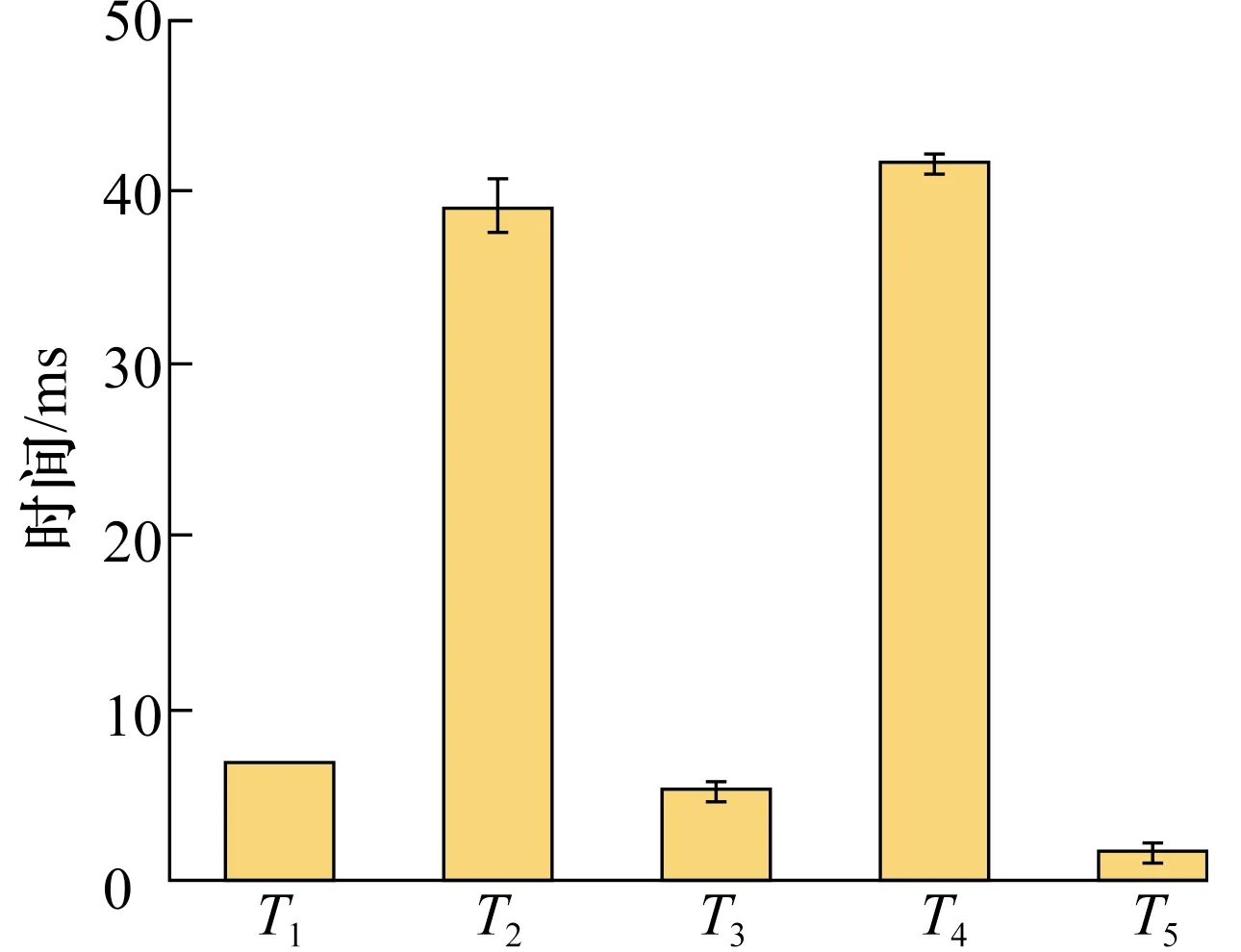

首先,通过获取的角度信号计算出新的时间序列t0(n1)

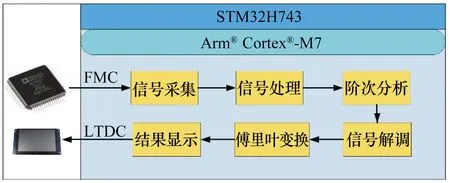

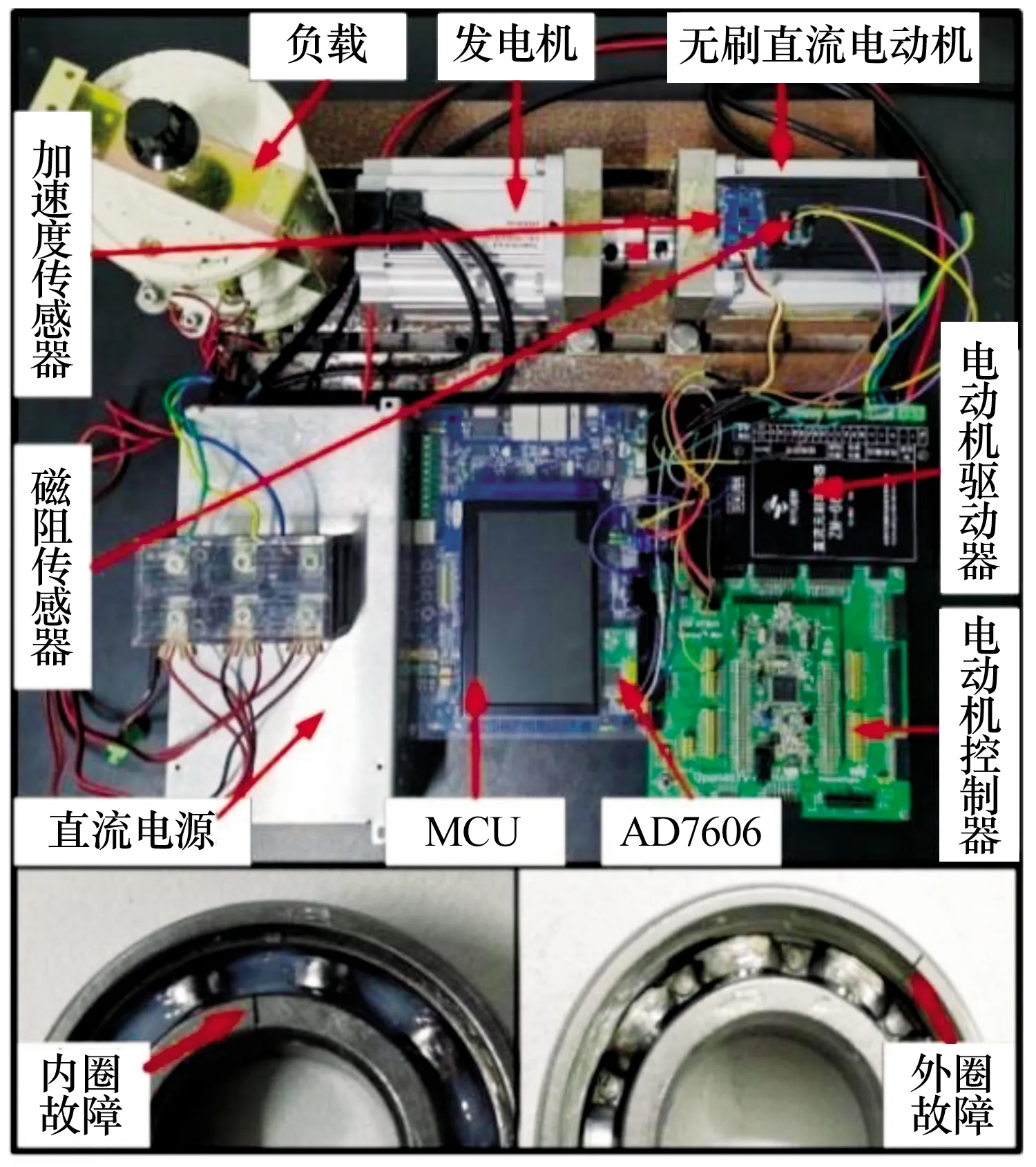

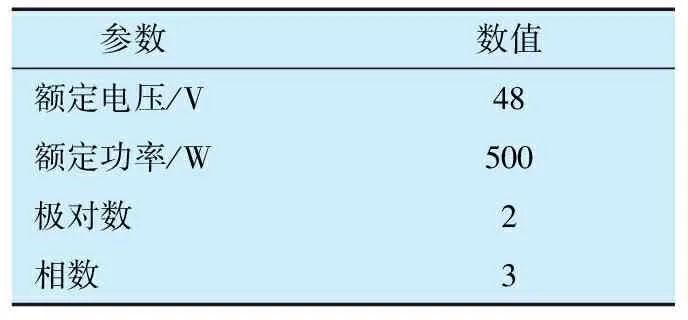

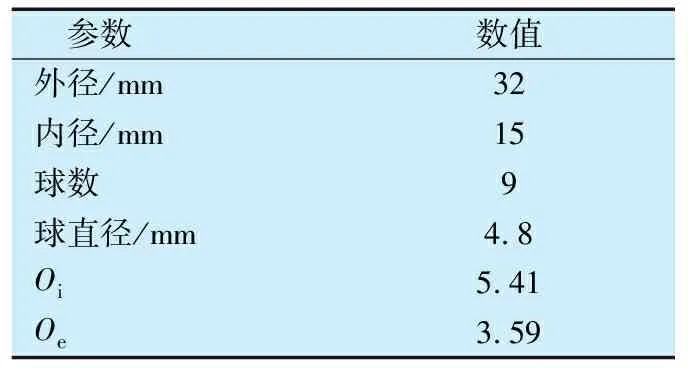

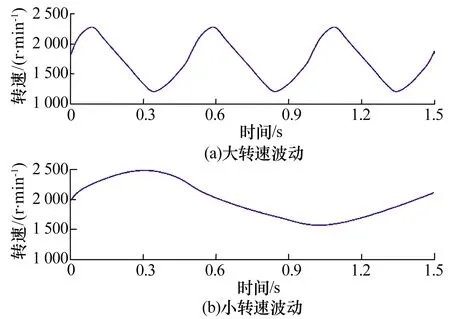

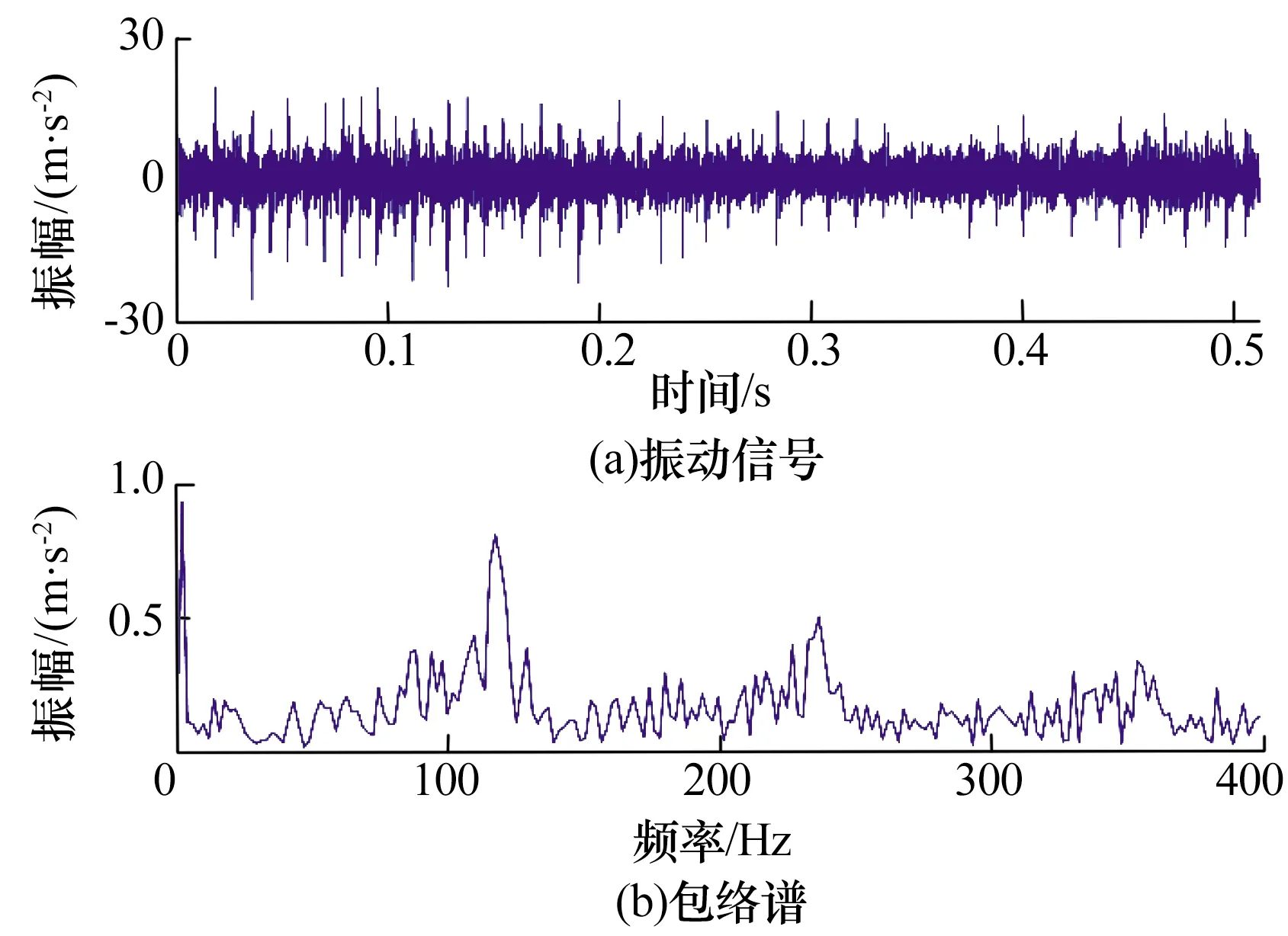

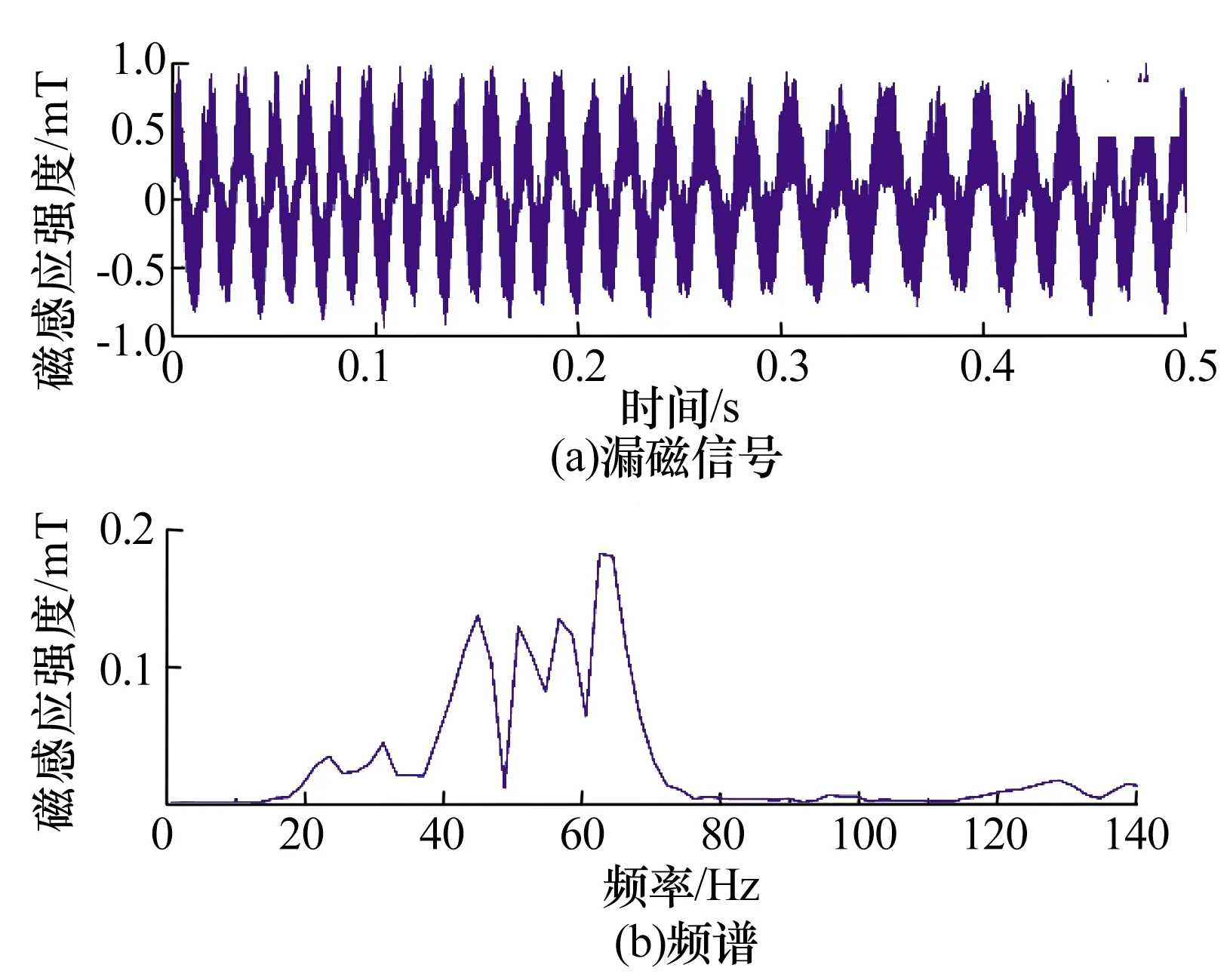

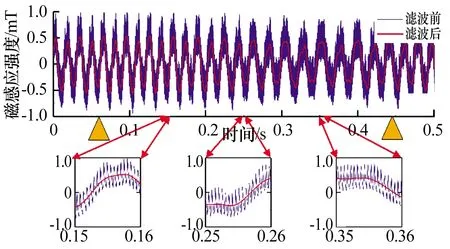

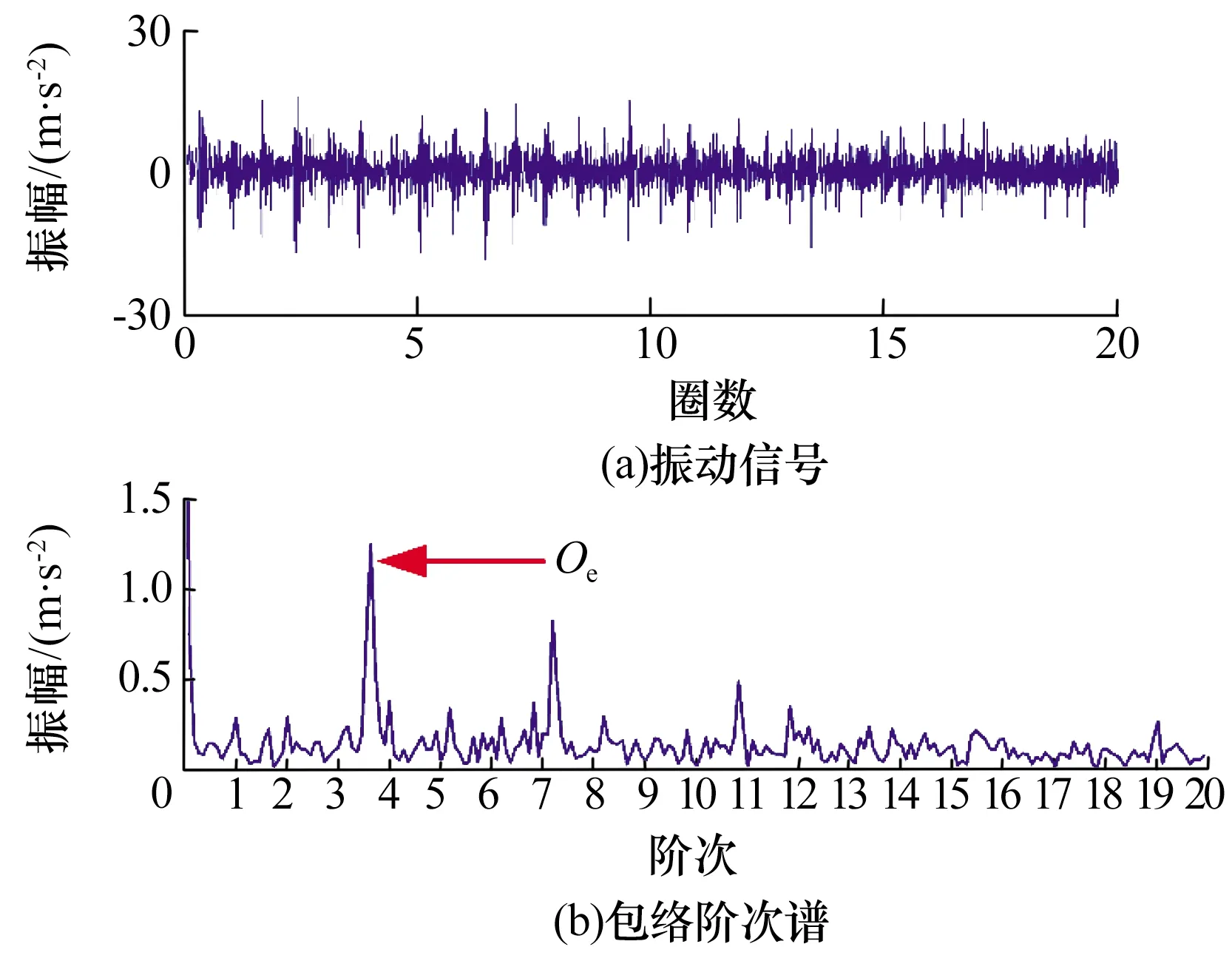

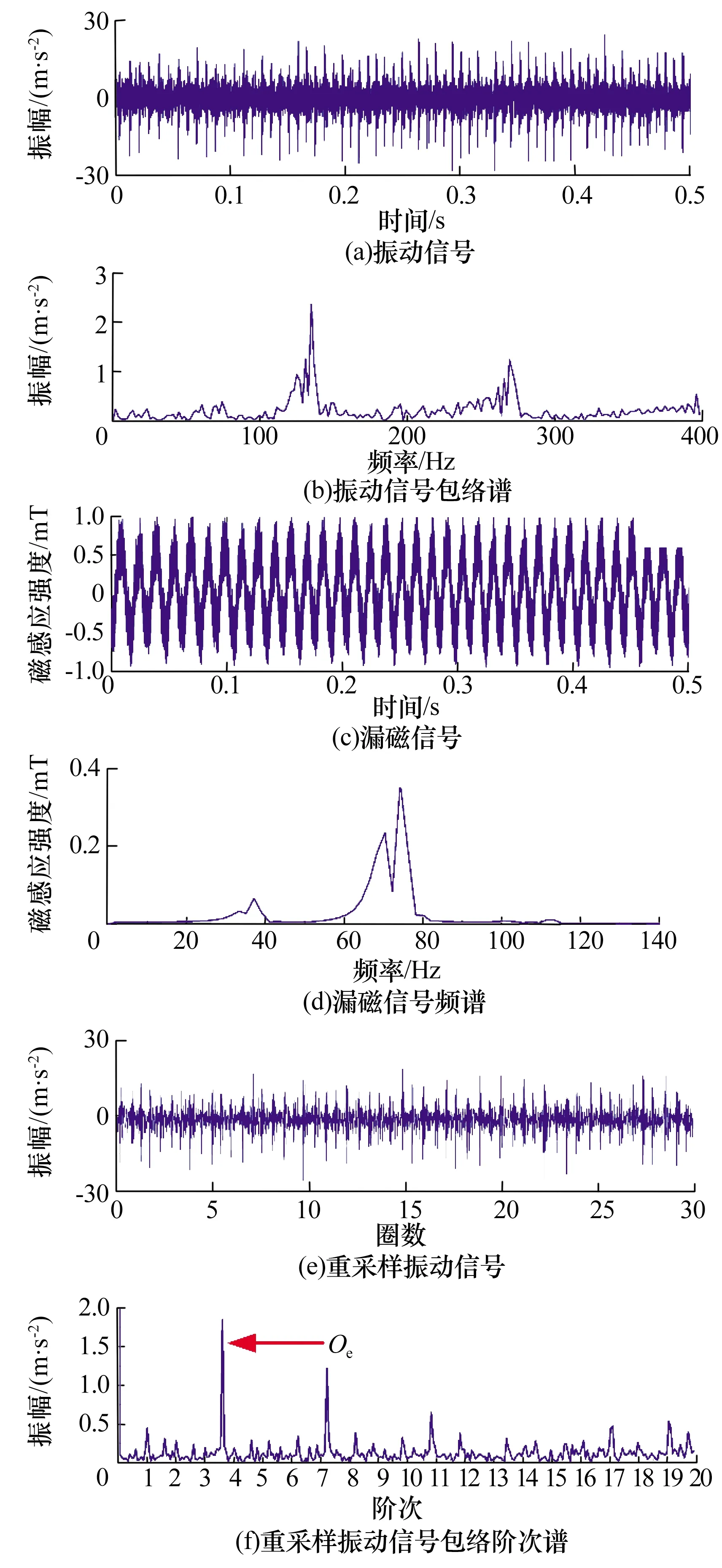

aT(k)≤P (16) (17) 式中:fs为原始采样频率。 然后,通过时间序列t0(n1)对振动信号进行数值插值重采样,得到角度域的振动信号VT(n1) (18) 相应的,角度域的采样频率fsa为 (19) 1.2.2 阶次包络谱分析 在振动信号重采样完成后,再次使用希尔伯特变换对VT(n1)进行解调,并通过快速傅里叶变换获取包络阶次谱用于故障识别,轴承的外圈故障特征阶次Oe和内圈故障特征阶次Oi分别为 (20) (21) 式中:Z为球数;Dw为球直径;Dpw为球组节圆直径;α为接触角。 搭建一种嵌入式电路用于验证所提算法的有效性,算法在嵌入式系统中运行的流程图如图2所示。系统采用基于微电机系统制造的加速度传感器采集电动机的振动信号,采用隧道磁电阻(Tunnel Magneto-Resistance, TMR)传感器采集电动机的漏磁信号。采集到的振动与漏磁信号使用ADC模块进行转换和量化,再通过灵活存储控制器总线(Flexible Memory Controller, FMC)传输给微控制器(Micro Controller Unit, MCU),MCU通过薄膜电晶体液晶显示器控制接口(Liquid Crystal Display-Thin Film Transistor Display Controller, LTDC)与显示器相连,最终将处理数据后得到的阶次包络谱在显示器上呈现。其中,加速度传感器的型号为ADXL1001,灵敏度为20 mV/g;TMR传感器的型号为TMR2001,灵敏度为8 V/T;ADC型号为具有8通道16位分辨率的AD7606,其最大转换速率为200 ksps,输入量程为±5 V;MCU型号为STM32H743,工作主频为400 MHz,连接分辨率为800×480的5英寸显示器。 图2 嵌入式系统中算法运行的流程Fig.2 Flow chart of algorithm running in embedded system 试验装置如图3所示:采用另外一块MCU产生模拟电压来调节电动机转速;安装有6002Z故障轴承的无刷直流电动机通过联轴器与另一个用作负载的三相发电机相连,发电机通过Y型连接方式连接三个负载电阻;加速度传感器和磁阻传感器安装在无刷直流电动机机壳上。通过电火花分别在外圈随机位置与内圈随机位置加工故障,故障宽度均为0.3 mm,深度均为1 mm。无刷直流电动机参数见表1,轴承参数见表2。 图3 用于验证算法有效性的试验装置Fig.3 Experimental device for verifying effectiveness of algorithm 表1 80BL110S50型电动机参数表Tab.1 Parameters of 80BL110S50 motor 表2 6002Z轴承参数表Tab.2 Parameters of 6002Z bearing 分别对外圈及内圈故障轴承进行大转速波动测试(转速变化范围为1 400~2 300 r/min,转速变化率为3 600 r·min-1·s-1)和小转速波动测试(转速变化范围为1 600~2 500 r/min,转速变化率为1 200 r·min-1·s-1),速度变化曲线如图4所示。 图4 电动机速度曲线图Fig.4 Speed curves of motor 为验证所提出的方法和设计的嵌入式系统在变转速工况下诊断电动机轴承故障的效果,轴承外圈故障信号由MCU处理后导出画图,轴承内圈故障信号直接在MCU上处理并由板载的显示器显示诊断结果。 3.1.1 大转速波动 加速度传感器采集的电动机振动信号及其包络谱如图5所示:从振动信号中可以看到一系列冲击信号,从包络谱中可见低频段部分谱线能量较高,但由于电动机转速在不断变化,导致包络谱中的故障特征频率模糊,影响对轴承故障的准确诊断。 图5 电动机大转速波动时轴承外圈故障振动信号 及其包络谱Fig.5 Vibration signal and envelope spectrum of bearing outer ring fault with large speed fluctuation of motor 与振动信号同步采集的漏磁信号及其频谱如图6所示:漏磁信号的噪声干扰较为明显,电动机转速变化导致漏磁信号的频谱能量分布范围较宽。 图6 电动机大转速波动时轴承外圈故障漏磁信号 及其频谱Fig.6 Flux leakage signal and its spectrum of bearing outer ring fault with large speed fluctuation of motor 为提高从漏磁信号中提取角度曲线的精度,采用零相位滤波器对信号进行滤波。考虑电动机转速的变化范围,滤波器截止频率设置为1~200 Hz,类型为二阶巴特沃斯滤波器。漏磁信号滤波前后对比及其局部放大如图7所示,可见滤波后的漏磁信号已十分接近正弦信号。 图7 漏磁信号滤波前后对比图Fig.7 Comparison diagram of flux leakage signal before and after filtering 根据1.1.4节的方法,采用希尔伯特变换计算漏磁滤波信号的相位,并将其转化为电动机转子的累积角度信号。为降低端点误差对试验结果的影响,将漏磁滤波信号与振动信号在两端同步截断10%,截断后保留的区域位于图7中两黄色三角形之间。最终计算得到累积角度曲线如图8所示。 利用累积角度信号对截断后的振动信号进行重采样,结果如图9所示:重采样之后故障冲击的间隔变得均匀;包络阶次谱中可见清晰的故障特征阶次Oe及其二次谐波。对比表2中的Oe理论值可知,测试轴承存在外圈故障,试验结果证明了该方法的有效性。 图8 电动机转子累积角度信号Fig.8 Accumulated angle signal of motor rotor 图9 重采样后的振动信号及其包络阶次谱Fig.9 Resampled vibration signal and its envelope order spectrum 3.1.2 小转速波动 为进一步验证本文方法的有效性,对小转速波动工况下的外圈故障轴承进行测试,结果如图10所示。图10a和图10b分别显示了该工况下的轴承振动信号及其包络谱,从包络谱图中可见在转速波动较小时的故障特征频率相对于大转速波动时较清晰,但由于电动机转速不确定,仍难以准确判断轴承故障类型。采用本文提出的方法处理同步采集的漏磁信号及其频谱分别如图10c、图10d所示,根据漏磁信号计算电动机转子累积角度曲线,最终对振动信号进行重采样的结果如图10e和图10f所示。包络阶次谱中可见清晰的Oe及其高次谐波,再次表明该轴承存在外圈故障,同时验证了本文方法在小转速波动时也能精确诊断轴承故障类型。 图11显示了嵌入式系统板载显示屏实时显示的内圈故障轴承诊断结果,从图中可以看出清晰的故障特征阶次Oi及其高次谐波,验证了本文提出的算法可在嵌入式系统上实现准确、实时的故障诊断。 为测试本文提出算法的效率,对算法的几个关键步骤所用时间进行了测试,结果如图12所示:T1为对漏磁信号进行滤波并截断所需时间;T2为对漏磁信号进行希尔伯特变换并求取相位角所需时间;T3为通过角度信号对振动信号进行重采样所需时间;T4为对重采样后振动信号解调以及傅里叶变换求取包络阶次谱所需时间;T5为将数据发送到显示器所需时间。这几个步骤中,T1的时间在不同的测试中都固定不变,因此误差棒高度为0,其他几个步骤每次运算时间都有轻微变化。除去信号采样时间后,诊断算法总体运行时间小于100 ms,说明所提的算法能够快速准确地实现轴承故障实时诊断。 图10 电动机小转速波动时轴承外圈故障的相关信号Fig.10 Relevant signals of bearing outer ring fault under small speed fluctuation of motor 图11 轴承内圈故障诊断效果Fig.11 Diagnostic results of bearing inner ring fault 图12 算法各个步骤运算时间及误差棒Fig.12 Calculation time and error bar of algorithm in each step 本文提出了一种结合电动机漏磁信号和振动信号分析的无刷直流电动机轴承故障诊断方法,通过从电动机漏磁信号中提取转速信号,对振动信号进行阶次分析,在变转速工况下实现了对外圈故障轴承和内圈故障轴承的准确诊断。该算法在嵌入式系统上的总体运行时间小于100 ms,具有较高的精度和较快的运算速度,适合于电动机故障的实时在线监测和诊断。2 硬件电路和试验平台

2.1 硬件电路设计

2.2 试验装置

3 试验结果及讨论

3.1 外圈故障轴承的诊断结果

3.2 内圈故障轴承的实时诊断效果

3.3 算法在嵌入式系统中的运算时间分析

4 结束语