道路硅酸盐水泥生产制备初探

2022-06-08张林谭建春杨勇刘波

张林,谭建春,杨勇,刘波

1 引言

我公司有两条5000t/d 水泥熟料生产线,配备4 台HRM3400 辊磨,预分解窑规格为ϕ4.8m×72m,带TDF 分解炉及第三代TC-12108 篦冷机,配套建有25MW 纯低温余热发电机组项目。其中,1 号生产线使用3台开路水泥磨,配置为:1400mm×1000mm 辊压机+V 型选粉机(JVX2500)+ϕ4.2m×13m球磨机;2号生产线使用2台开路水泥磨,配置为:1600mm×1400mm辊压机+V型选粉机(JVX3000)+ϕ4.2m×13m 球磨机;两条生产线共计年产水泥400 万吨,年发电量1.5 亿千瓦时。2021年,为供应某机场扩建项目所需P·R7.5 级道路硅酸盐水泥,公司成立了专项攻关小组,研究制定了从生产策划、过程指标控制到道路硅酸盐水泥生产的技术方案,顺利完成了生产任务。

2 道路硅酸盐水泥生产指标要求

2.1 水泥生产指标要求(见表1)

表1 道路硅酸盐熟料和水泥生产指标要求

2.2 原材料指标要求(见表2)

表2 原材料指标要求

原材料使用高品位石灰石、低碱砂岩、粗粉煤灰及有色金属灰渣,弃用碱含量高的粘土和常规砂岩。

3 原、燃材料的检验

3.1 原材料的检验

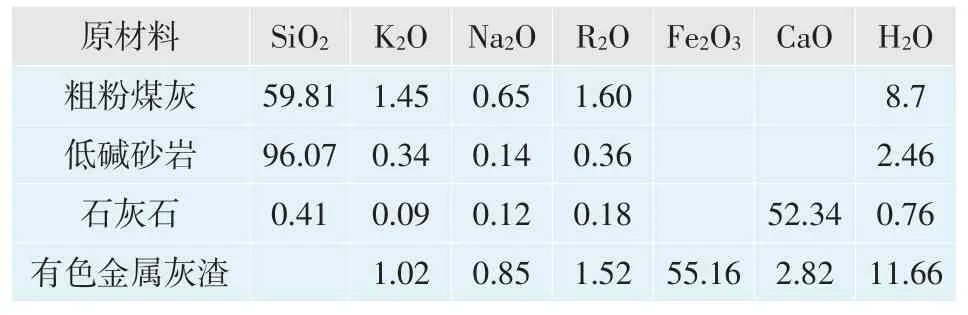

对进厂原材料进行取样检验。检验所得原材料化学成分见表3。由表3 可知,进厂原材料的主要化学成分均在预期控制指标要求范围内,满足生产实践要求。

表3 原材料化学成分,%

3.2 燃煤性能指标检测

道路硅酸盐水泥性能要求较高,熟料率值与常规熟料差别较大。燃煤性能指标检测结果见表4。由表4可知,生产道路硅酸盐水泥熟料所使用燃煤为热值和挥发分较高、灰分较低的燃煤,平均热值为24 871kJ/kg,挥发分>30%,灰分<12%。

表4 煤的工业分析

4 配料方案及率值的确定

4.1 配料方案

道路硅酸盐水泥生料配料方案见表5。由表5可知,道路硅酸盐水泥生料配料中,低碱砂岩和有色金属灰渣使用量较大,与常规生料相比,道路硅酸盐水泥生料易磨性较差。此外,由于生料配料中,有色金属灰渣和粗粉煤灰含水量较高,导致料耗系数高达103%。

表5 道路硅酸盐水泥生料配料方案

4.2 熟料率值的确定

经研究,确定道路硅酸盐水泥熟料采用中高硅率、低铝氧率配料,以减轻熟料率值大幅度变化对煅烧的影响。经计算,熟料矿物组成满足项目要求。设计的熟料率值及矿物组成见表6。

表6 设计的熟料率值及矿物组成

5 生产过程中遇到的问题及解决方案

5.1 生料制备问题及解决方案

(1)在普通水泥生料与道路硅酸盐水泥生料切换生产初期,均化库尚有65%的普通生料,库位较高。从调整生料配比至道路硅酸盐熟料生产检测合格,换料共耗时12h,造成部分物料消耗。生产初期,熟料质量不符合道路硅酸盐水泥熟料指标要求。后续生产需换料时,先降低均化库料位至55%再换料,可缩短换料时间,减少物料消耗。

(2)有色金属灰渣比例较大。由于有色金属灰渣含水率较高,生产过程中发生过一次下料口堵料事故,处理时长7min。

(3)道路硅酸盐水泥生料的易磨性较差,在后续大量生产时,需测量生料生产前后,磨机衬板及辊套的磨损曲线,并将数据存档建立台账,为工艺调整累积数据。同时,为满足道路硅酸盐水泥的煅烧需求,生料细度控制得较细,导致生料磨产量低、电耗高,生料制备工序数据见表7。

表7 生料制备工序数据

5.2 熟料煅烧问题及解决方案

道路硅酸盐水泥熟料的矿物组成及熟料率值见表8,熟料的物理性能见表9。道路硅酸盐水泥熟料采用低碱配料,不用粘土,大量使用湿炉渣,SO3含量比普通熟料高0.07%,碱含量较低,为0.45%,硫碱比较高,为0.53%,导致道路硅酸盐水泥熟料凝结时间比普通水泥熟料长90min;道路硅酸盐水泥熟料3d 抗压强度比普通水泥熟料低6.5MPa,28d 抗压强度却比普通水泥熟料高2.1MPa。本次生产中,道路硅酸盐水泥熟料质量较稳定,fCaO合格率为96.7%,fCaO含量平均为0.6%。

表8 道路硅酸盐水泥熟料的矿物组成(%)及熟料率值

表9 熟料的物理性能

5.2.1 熟料煅烧过程中存在的问题

熟料煅烧工艺数据见表10。

表10 熟料煅烧工艺数据

(1)道路硅酸盐水泥熟料生产要求fCaO≤1.0%,对窑产量影响较大。生产普通水泥熟料时,窑平均喂料量为400t/h,熟料产量平均为5 926t/d。生产道路硅酸盐水泥熟料时,窑平均喂料量为360t/h,熟料产量平均为5 333t/d,下降593t/d。

(2)生产普通水泥熟料标煤耗为94.88kg/t,生产道路硅酸盐水泥熟料标煤耗98.76kg/t,标煤耗增加3.88kg/t。

(3)为确保熟料质量,生产道路硅酸盐水泥熟料时窑系统减产运行。生产普通水泥熟料电耗平均为28.36kW·h/t,生产道路硅酸盐水泥熟料电耗平均为29.80kW·h/t,熟料电耗升高1.44kW·h/t。

(4)生产道路硅酸盐水泥熟料时,采取中高硅酸率、低铝氧率配料,窑内烧结范围变窄,液相量平均约24.76%(普通水泥熟料在25%~26%)。为此,窑系统采用高热值煤,喂料量最低减至340t/h。窑头用煤量由10.5t/h 减至9.2t/h,一次风压由32kPa增加至35kPa,内流风开度由80%调至90%,外流风全开。

(5)生产道路硅酸盐水泥熟料过程中,易出现窑头飞砂料,窑内还原气氛较强,熟料结粒变差,窑尾高温CO、NOx 浓度大幅升高,烟室CO 平均浓度在0.15%左右,NOx 平均浓度在1 200~1 500ppm。窑内掉窑皮频繁,导致篦冷机固定端频繁积料,存在堆“雪人”情况。

(6)生产道路硅酸盐水泥熟料时,日发电量增加960kW·h,吨熟料发电量较之前增加2.7kW·h;熟料结粒差,篦冷机风室漏料严重;上过渡带窑皮不稳定,现场实测窑筒体28m 位置温度最高达400℃,较生产普通水泥熟料温度增加25℃左右。

5.2.2 熟料煅烧解决方案

(1)微调篦冷机固定端西墙空气炮“鸭嘴”角度,确保西墙空气炮在固定端清扫无死角。

(2)生产道路硅酸盐水泥熟料时,可根据窑尾烟室CO浓度,适当减少窑头用煤量,以减轻窑内还原气氛。

(3)分解炉出口温度不可长时间控制在885℃以上,防止预热器堵塞。

(4)在确保风机电流稳定的前提下,进行篦冷机操作时,应保持适当的篦床料层厚度,应尽可能提高二、三次风温,减少窑头、窑尾用煤量。

(5)生产道路硅酸盐水泥熟料时,生料及煤粉细度应比生产普通水泥熟料时控制得细,尽可能使煤粉燃烧完全。

6 道路硅酸盐水泥的生产

道路硅酸盐水泥配料方案见表11。道路硅酸盐水泥生产过程中,粉磨系统主机设备运行电流平稳,生产正常。

表11 道路硅酸盐水泥配料方案

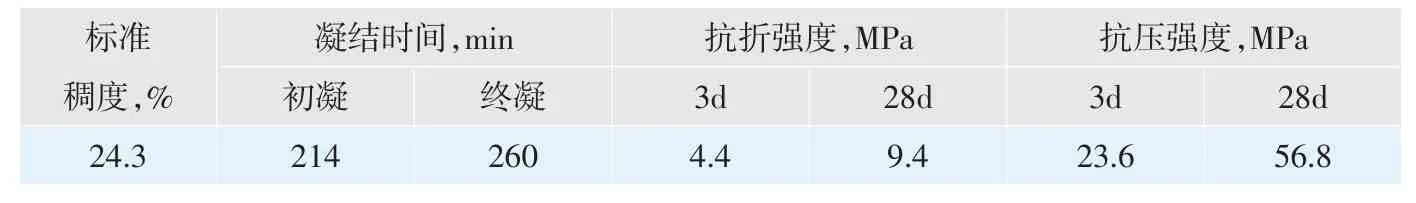

道路硅酸盐水泥关键生产指标见表12。由表12 可知,道路硅酸盐水泥游离氧化钙、铝酸三钙、铁铝酸四钙、碱含量、28d 耐磨性、28d 干缩率及3d和28d 抗压和抗折强度等各项指标均符合项目指标要求。

表12 道路硅酸盐水泥关键生产指标

7 结语

(1)充分调研市场上的各种原材料,原材料进厂后进行抽样检验,选用合适的原材料配料。

(2)合理确定生料配料方案和熟料率值。结合生产运行实际,分析各种配料方案对煅烧制度的影响,确定最有利的生产配料方案及熟料率值。

(3)生料换料前,提前制定生产控制方案,优化调整工艺参数,将窑系统调整到最佳状态,按照配料方案,争取一次性生产成功。

(4)加强生产试验数据检测,加大生料换料过程中的检测频次,熟料检测合格后及时外倒储存,减少浪费,为生产运行提供准确的数据支撑。

(5)统筹组织安排,协调部门合作,道路硅酸盐水泥的一次性生产成功,为我公司的多元化发展开辟了新路径。■