提高鲁奇炉煤气化副产重芳烃收率和质量的技术途径

2022-06-08王洪坤崔立国王国平

王洪坤,黄 浩,崔立国,王国平

(伊犁新天煤化工有限责任公司,新疆 伊宁 835000)

1 概 述

鲁奇碎煤加压气化技术(以下简称“鲁奇炉”)因煤种适应性强、技术成熟可靠而被广泛应用,其气化技术的工艺原理为,块煤从煤锁加入气化炉内,经过预热、干燥、干馏、气化、燃烧等过程与气化炉底部上来的气化剂反应生成粗煤气。

在气化过程中,由于气化剂(蒸汽)分解不完全及煤中含有水分等,会产生大量的气化废水,这部分废水中含有较多的油类、酚、氨等物质,会抑制后续废水生化处理过程中生化池微生物的活性。与此同时,油类、酚类、氨氮也是有机化学中的重要原料,具有很高的利用价值。因此,高效回收煤气水中的油类、酚类物质以及氨氮等,不仅可以减轻后系统处理压力,同时也可以创造一定的经济效益。

煤气化废水的处理包括煤气水分离装置分离回收其中的油类物质和焦渣,将油含量合格的煤气水送至酚氨回收装置脱除其中的酸性气体,并分离回收其中的酚和氨。废水净化过程中,同时产出重芳烃、多元烃、混合酚和氨水或液氨等副产品。经酚氨回收装置处理合格的稀酚水送至污水处理装置进一步通过酸化水解、生化、超滤和反渗透等手段处理合格后回用,实现废水的循环利用和零排放[1-5]。

伊犁新天煤化工有限责任公司年产20 亿m3天然气项目,采用鲁奇炉,自2017年投运生产以来,存在煤气水分离装置油水分离效果差,副产重芳烃回收率低、质量差,固体废物处理难等问题,始终影响项目的正常运行。

公司基于对鲁奇炉运行数据的分析研究,实施多项技术改造,有效解决了上述问题。

2 煤质对煤气水分离运行的影响

在鲁奇炉的运行管理中,对原料煤煤质判断主要参考其工业分析数据,包括煤的灰分、水分、挥发分和固定碳等。

2.1 煤的灰分对煤气水分离运行的影响

灰分是指煤在一定温度下完全燃烧后生成的残留物,其主要成分是SiO2、Al2O3、CaO、MgO等。在实验室中将一定数量的煤样于一定温度条件下充分燃烧后,根据残渣质量以求得灰分产率,以不含水分的干燥煤样为基准计算灰分。煤的灰分是鲁奇炉选择原料煤的重要指标,灰分过高或过低,都直接影响气化炉的正常运行。

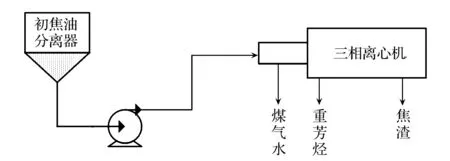

研究表明,当煤炭灰分变高时,渣水处理过程中产生的废水中固体含量增大,而少量灰分随着粗煤气从气化炉出口被洗涤冷却后随煤气水进入煤气水分离装置。

根据运行数据分析,煤中灰分的增加对煤气水分离的运行主要影响在以下2个方面。

(1)油水分离效果差。正常情况下,煤气水分离副产品重芳烃水的质量分数要求在6 %以下。通过对运行数据的总结发现,随着煤中灰分的增加,造成煤气水密度分布不均匀,煤气水的油水分离效果下降,同等控制条件下副产品重芳烃的水分也大幅增加,副产品水分增加,经罐区静置分层后返水量增加,取样分析发现,罐区返水中重芳烃质量分数平均在70 %左右,大量返水导致煤气水分离装置收油负荷增加,收取的重芳烃水分进一步提高,且导致产品煤气水重芳烃含量增加,形成恶性循环。

(2)焦渣产量增加。鲁奇炉出口粗煤气除了夹带大量的水分外,还会夹带大量的粉尘颗粒物及未燃烧的煤粉等固体,这些被称为焦渣的固体经洗涤冷却后随煤气水被送至煤气水分离装置,在煤气水分离装置初焦油分离器内静置沉降后从其底部排出,因焦渣在排出过程中,水和重芳烃等会被一同排出,含固率仅40%左右,需在专用的沉降池进一步沉降分离后,重芳烃和水返回系统重新分离,焦渣则作为固体危废利用煤粉掺拌后随原煤一起进入锅炉掺烧,处理难度较大,且存在一定污染环境的风险。

随着焦渣产量的增加,其回收处理难度及成本进一步加大,如果处理不及时,有可能进入后系统堵塞管道设备等,威胁煤气水分离装置的安全稳定运行。

表1 煤的灰分对煤气水分离的影响

2.2 煤的水分对煤气水分离运行的影响

煤中的水分,按其在煤中存在状态,分为游离水和化合水。在鲁奇炉气化反应中,主要影响气化效率,同时影响后续煤气水装置废水处理量,由于煤气水分离装置工艺以油水分离为主,因此未发现水分含量对煤气水装置正常运行产生明显的影响。

2.3 煤的挥发分与固定碳对煤气水分离运行的影响

一般来说,煤中挥发分的质量分数越高,则气化产生的油、酚、氨等产品就越多,因此会在一定程度上增加后续煤气水分离和酚回收工段的副产品产量,同时挥发分高的煤活性也高,在一定范围内有利于甲烷的生成。

固定碳的含量与煤的完全气化得到的气化指标好坏有直接关系,因此,煤的挥发分与固定碳含量主要影响气化炉的各项指标,对煤气水分离的运行没有明显的直接影响[6-9]。

3 煤气水分离工艺优化

3.1 增加重芳烃分液及蒸馏装置

为解决煤气水分离油水分离效果差、重芳烃水分含量高且罐区返水量大的问题,通过增加重芳烃分液罐和带有特殊加热内件的蒸馏罐,将系统收取的重芳烃首先送至分液罐静置分水,再送至蒸馏罐蒸馏脱水合格后送至罐区,很好地解决了油水分离效果差导致外送重芳烃水分含量高和罐区返水量大的问题。

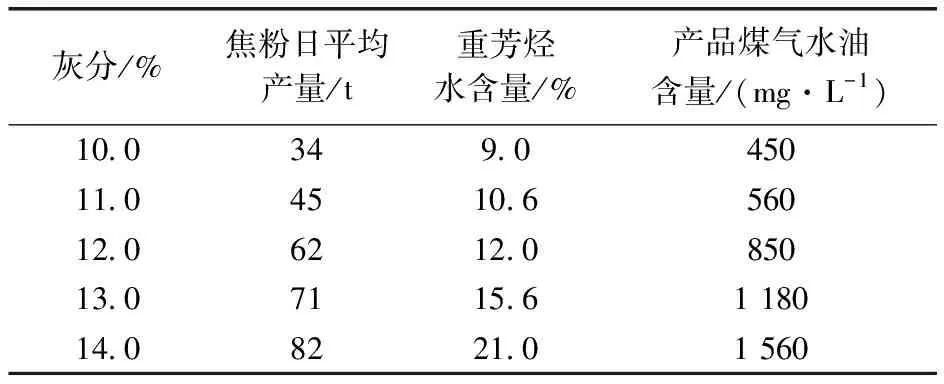

重芳烃分液及蒸馏流程见图1。

图1 重芳烃分液及蒸馏流程示意

系统内收取的重芳烃温度为70 ℃,水含量约为15%~20%,经分液罐静置分水8~12 h后,水分降至15%以下,然后经加热至90~100 ℃后送至蒸馏罐,利用蒸汽间接加热蒸馏脱水,控制蒸馏罐温度为102~105 ℃,蒸馏约2~4 h,重芳烃水分降至3%以下,再冷却至80 ℃左右送至罐区外售。其中分液罐主要起静置分液的作用,对系统内收取的水分含量较高的重芳烃进行暂存和预脱水,蒸馏罐主要起蒸馏脱水的作用。蒸馏罐内部采用立体交叉式加热盘管,能够提高加热效率并保证良好的脱水效果。

3.2 重芳烃循环分离

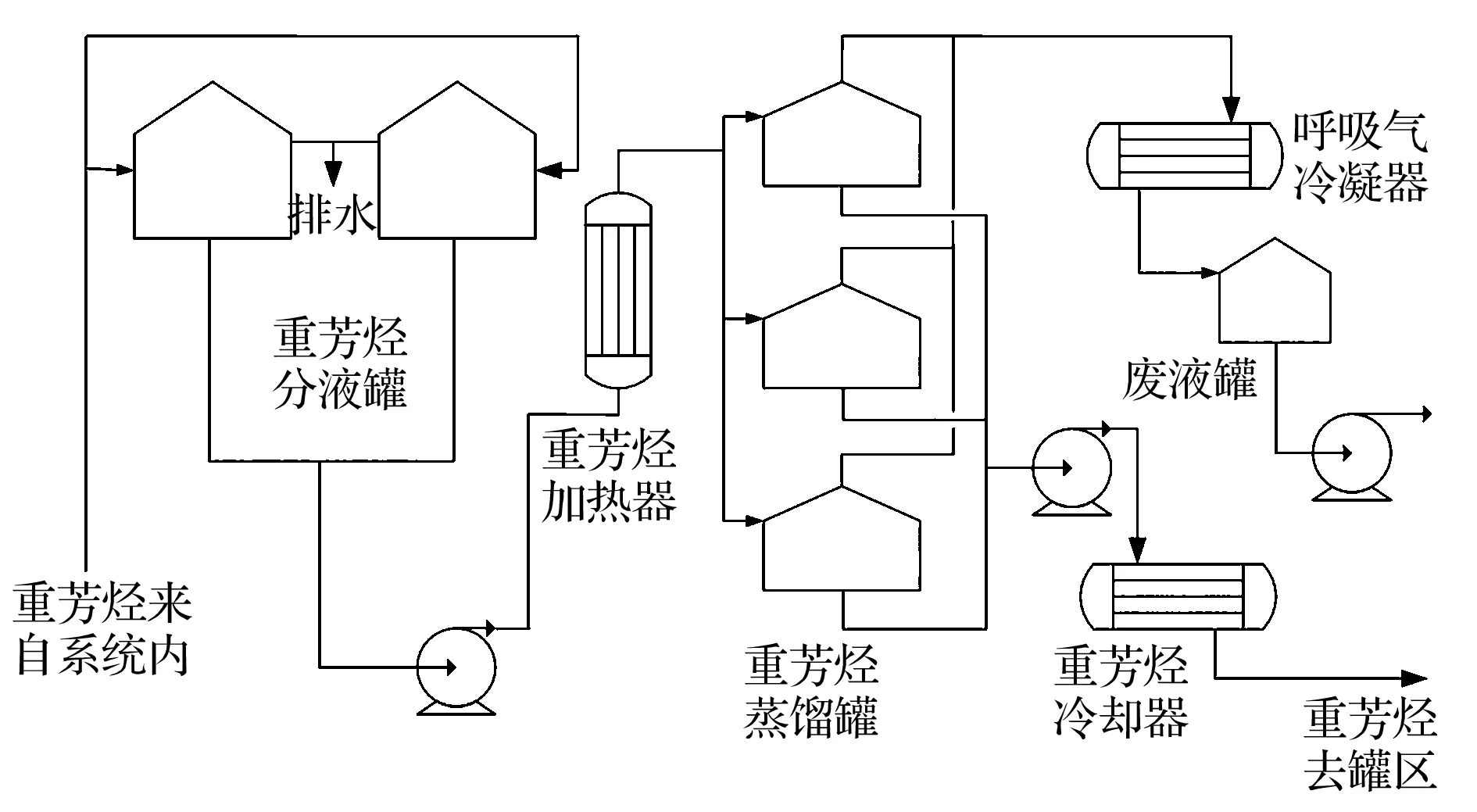

由于重芳烃及水分密度差较小,受系统高负荷及灰分等影响,分离效果较差,部分重芳烃未及时收取被煤气水带至后系统沉积于设备底部,导致产品煤气水油含量超标,影响下游装置稳定运行,通过增加管线,将后系统设备底部重芳烃抽至前系统重新收取,增加循环倍率,能够较好地保证产品煤气水油含量不超标,后系统重芳烃重新收取示意见图2。

图2 后系统重芳烃重新收取示意(虚线为新增)

3.3 增设三相离心机

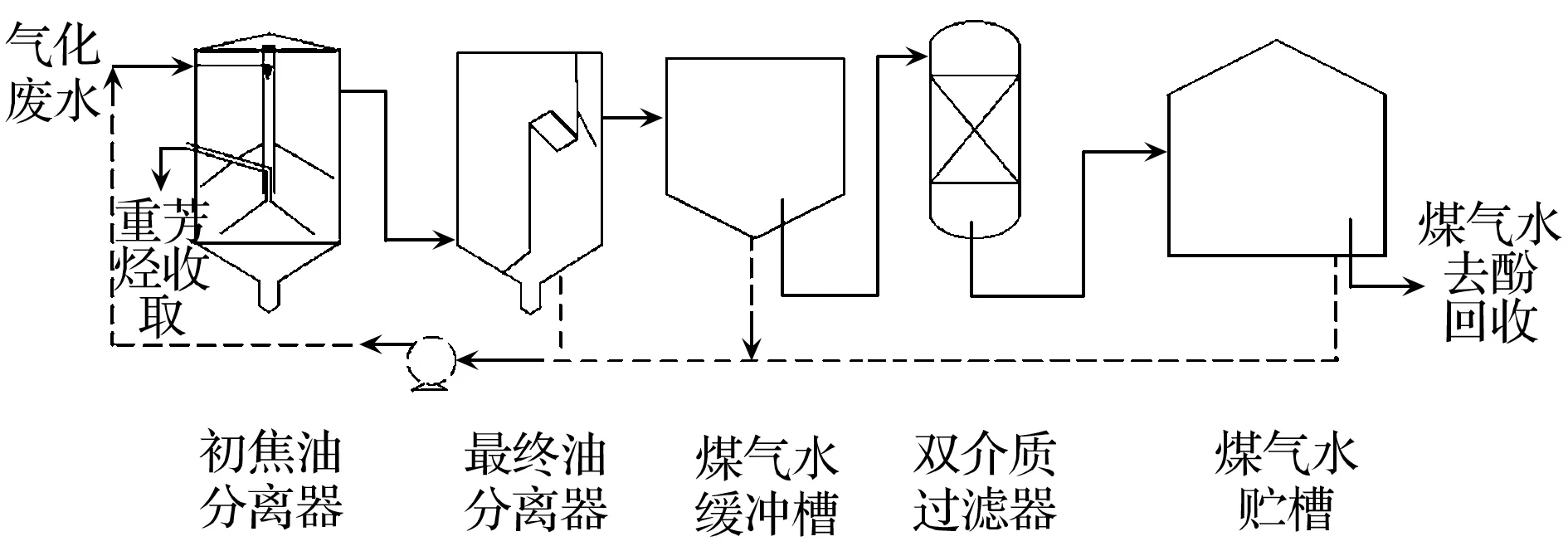

在初焦油分离器底部增设三相离心机,利用三相离心机的离心作用,对初焦油分离器底部的焦渣及一同排出的重芳烃和水等进行分离处置,重芳烃回收至重芳烃槽后外送,水返回系统,同时得到较干的焦渣直接送至煤场掺烧,可以彻底解决煤气水分离焦渣处理难度大、影响系统正常运行的问题。

三相分离处理焦渣流程见图3。

图3 三相离心机处理含焦油渣流程示意

3.3.1 三相离心机运行原理

当含尘重芳烃由进料泵输送到离心机转鼓内时,高速旋转的转鼓产生强大的离心力把比液相密度大的固体颗粒沉降到转鼓内壁,由于螺旋和转鼓的转速不同,二者存在有相对运动(即转速差,可调),两相密度不同的液体重芳烃和煤气水形成同心圆柱(即液池),轻液相(煤气水)处于内层,重液相(重芳烃)处于外层。液池深度可通过可变叶轮进行调节,沉积在转鼓壁上的固体颗粒由螺旋推料器传送到转鼓的锥体端,从排渣口排入渣斗,轻液相(煤气水)通过重力排进地下废水槽后回收至系统,重液相(重芳烃)通过离心机内部向心泵加压后输送至重芳烃槽,整个三相分离过程均是自动进料、自动出料[10]。

3.3.2 三相离心机出料指标

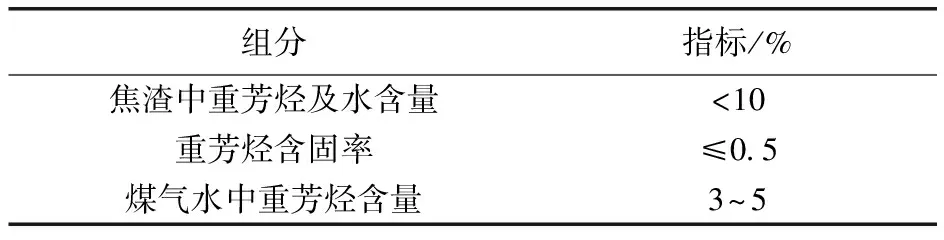

三相离心机出料指标见表2。

表2 三相离心机出料指标

4 结 语

分析了鲁奇碎煤加压气化技术煤质对煤气水分离运行的影响,重点分析了灰分对煤气水分离及副产品重芳烃水分含量的影响。

通过增加重芳烃分液罐和蒸馏罐的方法,同比条件下可将重芳烃水含量由15%降至3%。

通过将煤气水后系统设备底部重芳烃抽到前系统重新收取的方法,有效降低了产品煤气水的油含量。

通过增设三相离心机,有效解决了系统焦渣处理难的问题,并实现了固废再利用。